Program konserwacji predykcyjnej: Wdrażanie ESA

Dlaczego konserwacja predykcyjna?

Konserwacja zapobiegawcza (Predictive Maintenance – PdM) jest wynikiem badań, które wykazały, że programy konserwacji zapobiegawczej (Preventive Maintenance – PM) są skuteczne tylko w przypadku 11 procent awarii maszyn związanych z wiekiem. Oznacza to, że około 89% awarii maszyn ma charakter losowy, a programy konserwacji oparte na czasie są nieskuteczne w przypadku tych losowych typów awarii.

Wiele technologii

Istnieje wiele różnych technologii PdM, ale najbardziej udane programy wykorzystują wiele technologii, aby dostarczyć jak najwięcej informacji, a w konsekwencji najwyższe prawdopodobieństwo zidentyfikowania maszyny z rozwijającym się problemem. Niektóre z najpopularniejszych technologii PdM to analiza drgań maszyn (MVA), termografia w podczerwieni, ultradźwięki, analiza oleju, analiza obwodów silnika (MCA) i analiza sygnatur elektrycznych (ESA). Wspólną cechą najbardziej udanych technologii PdM jest to, że są one łatwe do wykonania i zapewniają nieniszczące, powtarzalne pomiary. Niezależnie jednak od stosowanej technologii, najbardziej udane programy uznają, że istnieją trzy fazy udanego programu konserwacji predykcyjnej:

1. Wykrywanie

2. Analiza

3. Korekta. Poniżej znajduje się krótki przegląd trzech faz udanych programów PdM.

Działa do awarii Prewencyjny Predykcyjny Proaktywny

Faza wykrywania

Faza wykrywania jest najbardziej krytyczną fazą i podstawą większości udanych programów PdM. Głównym celem fazy wykrywania jest identyfikacja “złych” maszyn lub warunków, które mogą prowadzić do awarii maszyny w przyszłości. “Złe” maszyny to maszyny, które są w coraz gorszym stanie.

Faza analizy

Dokładne określenie stanu maszyny lub pełniejsze zdefiniowanie przyczyny zmiany stanu maszyny jest głównym celem fazy analizy. Faza analizy obejmuje pobieranie dodatkowych lub być może nawet innych typów lub bardziej szczegółowych danych niż faza wykrywania. Te dodatkowe dane mogą wymagać bardziej wyspecjalizowanych technik lub technologii. Może to wymagać testowania w innych warunkach pracy lub przy użyciu zupełnie innych technologii.

Faza korekty

Głównym celem fazy korekty jest określenie prawidłowego działania w oparciu o zmianę stanu maszyny. Wiąże się to z podjęciem działań niezbędnych do skorygowania i wyeliminowania problemu wywołanego zmianą stanu maszyny. Dodatkowo, faza korekty powinna zweryfikować, czy działania naprawcze faktycznie rozwiązały problem(y). Alternatywnie, operacje w zakładzie mogą dyktować, że najlepszym działaniem może być po prostu kontynuowanie monitorowania przy zmniejszonej częstotliwości testów.

Wybór maszyny

Wybór maszyn, które zapewnią największy zwrot z programu PdM, wydaje się oczywisty poprzez klasyfikację maszyn według wielkości lub zastosowania. Większość zakładów, które wdrożyły konserwację predykcyjną, klasyfikuje maszyny na podstawie ich zastosowania.

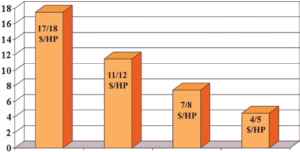

Maszyny krytyczne

Zakłady, które klasyfikują maszyny na podstawie ich zastosowania, definiują maszyny krytyczne jako te, które są bardzo ważne dla funkcjonowania zakładu. Innymi słowy, jeśli maszyna się wyłączy, cały proces zostanie zatrzymany. W wielu przypadkach skutkuje to utratą produkcji. Dodatkowo, produkt w trakcie procesu również może zostać utracony. W przypadku klasyfikacji według wielkości, maszyny te są często największymi w zakładzie, zwykle o mocy przekraczającej 300 KM (225 KW).

Maszyny półkrytyczne (produkcja)

Maszyny półkrytyczne definiuje się jako maszyny, których wyłączenie spowoduje częściową utratę produkcji. Utrata tych maszyn, choć nie powoduje całkowitego zamknięcia zakładu, może ograniczyć jego wydajność, a tym samym dostępność. Niektóre z tych maszyn mogą mieć wbudowane części zapasowe lub wykorzystywać dwie lub trzy maszyny do pracy z pełną wydajnością. Są to maszyny średniej wielkości, zazwyczaj o mocy od 150 do 300 KM (od 110 do 225 KW).

Bilans maszyn zakładowych (niekrytycznych)

Maszyny te mają niewielki lub żaden wpływ na produkcję roślinną. Maszyny te są zwykle najmniejsze w zakładzie, zazwyczaj o mocy od 5 do 150 KM (od 3½ do 110 KW), a części zamienne są łatwo dostępne.

Układ silnika

Każdy system silnika ma dwie podsekcje:

1) Podsystem elektryczny składa się z zasilania instalacji, systemu dystrybucji instalacji i sekcji elektrycznej silnika.

2) Podsystem mechaniczny składa się z wału silnika i sprzęgła, napędzanej maszyny i samego procesu.

Usterka w dowolnym miejscu układu silnika może uniemożliwić mu wykonywanie zamierzonej funkcji. Może to skutkować zmniejszeniem lub utratą produkcji, nadmierną konserwacją lub kosztami operacyjnymi. Te dwa podsystemy bezpośrednio wpływają na niezawodność elektryczną lub mechaniczną.

Niezawodność elektryczna

Energia elektryczna jest jednym z najważniejszych surowców wykorzystywanych obecnie w przemyśle. Nie tylko musimy mieć ciągły przepływ mocy, ale także powinien on być czysty i zrównoważony. Jednak ten ważny towar jest również jednym z najrzadziej kontrolowanych surowców dostarczanych do zakładu.

Energia elektryczna jest wymagana w prawie wszystkich obszarach zakładu, aby zapewnić siłę napędową, która obsługuje sprzęt wytwarzający produkty lub zapewnia usługi, do których sprzęt zakładu został zbudowany. Energia elektryczna jest sama w sobie wyjątkowym produktem, ponieważ wymaga ciągłego przepływu, nie może być wygodnie przechowywana i zwykle nie jest sprawdzana przed użyciem.

Większość ludzi uważa, że niezawodność elektryczna kończy się wraz z pomyślnym dostarczeniem energii do elektrowni. Jednak w wielu przypadkach jakość zasilania dostarczanego do układu silnika może być przyczyną awarii lub usterki. Rezultat niskiej “jakości zasilania” jest zwykle długotrwały i często pomijany jako źródło lub przyczyna problemu.

Energia jest zwykle generowana z dala od punktu użytkowania, niezawodność pierwotnej generacji jest nieznana i jest ona łączona w sieci z wieloma innymi generatorami. Wiele elektrowni jest mniejszych i stanowi własność prywatną. Energia jest transportowana przez kilka różnych transformatorów i wiele kilometrów napowietrznego i podziemnego okablowania przed dotarciem do elektrowni. Wiele z tych systemów dystrybucji energii elektrycznej jest własnością, jest zarządzanych i utrzymywanych przez kilka różnych podmiotów. Po wprowadzeniu do sieci złej lub “niskiej jakości” energii, nie może ona zostać usunięta ani nawet odrzucona przez użytkownika.

Trwają prace nad standaryzacją i regulacją jakości zasilania. Wiele stanów posiada własne specjalistyczne standardy i regulacje. Jednak generowana energia nie kończy się na granicach stanu, w którym jest wytwarzana.

Niezawodność mechaniczna

Niezawodność mechaniczna od dawna jest przedmiotem zainteresowania działów utrzymania ruchu, a znaczna poprawa została osiągnięta dzięki zrozumieniu znaczenia i korzyści płynących z poprawy tolerancji wyważania i osiowania maszyn. Stan wyważenia i osiowania maszyny jest mierzony i określany za pomocą analizy drgań mechanicznych (MVA). W wielu przypadkach maszyny wykazujące niedopuszczalne poziomy drgań są wycofywane z eksploatacji, a usterki takie jak niewyważenie, niewspółosiowość, miękka stopa, luzy mechaniczne i inne usterki są korygowane przed wystąpieniem awarii mechanicznej. Chociaż MVA okazał się bardzo skuteczny w identyfikowaniu usterek mechanicznych w silniku lub napędzanej maszynie, okazał się nieskuteczny w wykrywaniu stanu lub jakości mocy przyłożonej do silnika.

Istnieją dodatkowe ograniczenia MVA. Po pierwsze, polega ona na pomiarze ruchu łożysk lub opraw łożyskowych maszyny w celu identyfikacji rozwijających się usterek. Siła generowana podczas wczesnych etapów większości usterek jest niewystarczająca, aby spowodować mierzalny ruch. Po drugie, usterki występujące w miejscach oddalonych od łożysk są zwykle niewykrywalne za pomocą MVA. Usterki wentylatorów napowietrznych lub pomp pionowych są zwykle niewykrywalne przy użyciu MVA. Identyfikacja usterek w całym układzie silnika wymaga wykonania wielu pomiarów w każdej lokalizacji łożyska. Przeciętne badanie maszyny trwa od 7 do 10 minut.

W przypadku spalenia silnika lub zadziałania wyłącznika, technicy przeprowadzają kontrole elektryczne i mechaniczne silnika i napędzanej maszyny. Silnik jest następnie przebudowywany lub wymieniany i cały proces się powtarza. Usterki spowodowane problemami elektrycznymi, takimi jak zniekształcenia harmoniczne, asymetria napięcia lub inne usterki elektryczne, są niewykrywalne przy użyciu MVA.

Analiza sygnatury elektrycznej

Analiza sygnatur elektrycznych (ESA) to technologia PdM, która wykorzystuje napięcie zasilania silnika do identyfikacji istniejących i rozwijających się usterek w całym układzie silnika. Pomiary te działają jak przetworniki, a wszelkie zakłócenia w układzie silnika powodują zmiany lub modulację prądu zasilania silnika. Analizując te modulacje, można zidentyfikować źródło tych zakłóceń układu ruchowego.

ESA mierzy wszystkie trzy fazy prądu i napięcia na sterowniku silnika, gdy maszyna jest w normalnym stanie pracy. ESA wykonuje jednoczesne przechwytywanie wszystkich trzech faz napięcia i prądu, wykonując pełne wskazanie jakości mocy wejściowej i mocy silnika. Oblicza sprawność silnika i współczynnik mocy silnika. ESA wykonuje również szybką transformatę Fouriera (FFT) na przebiegach napięcia i prądu.

Faza wykrywania jest najbardziej krytyczną fazą i podstawą większości udanych programów PdM.

ESA okazuje się być bardzo skuteczną technologią wykrywania usterek w dowolnym miejscu układu silnika podczas procesu PdM. FFT pozwala ESA zidentyfikować wszystkie usterki mechaniczne, które MVA znajduje w silniku, napędzanej maszynie i samym procesie. Zapewnia również lepsze możliwości diagnostyczne w zakresie identyfikacji i analizy rozwijających się usterek elektrycznych w podsystemie elektrycznym silnika. Ponadto przeprowadza pełną analizę mocy, aby zidentyfikować wszelkie problemy z zasilaniem, które mogą prowadzić do przedwczesnych awarii podsystemu elektrycznego układu silnika.

Automatyczna analiza przeprowadzana podczas procesu ESA może być znacznie dokładniejsza niż MVA, ponieważ pomiar napięcia i prądu silnika pozwala na dokładne określenie prędkości obrotowej. Dokładność ta mieści się zwykle w zakresie jednego lub dwóch obrotów na minutę. Ponadto ESA wykorzystuje prąd silnika jako przetwornik, a bardzo małe zmiany w dowolnej części układu silnika powodują modulację prądu silnika. Ta zwiększona czułość pozwala na wczesne wykrywanie rozwijających się usterek w dowolnym miejscu układu silnika. ESA z powodzeniem wykryła usterki w pompach pionowych, wentylatorach napowietrznych i luźnej obudowie łożyska w maszynach napędzanych pasami.

Podsumowanie Pomyślne wdrożenie programów PdM wymaga dogłębnego zrozumienia procesu PdM i efektywnego wykorzystania wysoko wyszkolonego personelu PdM wraz ze specjalnym i często drogim sprzętem. Inżynierowie ds. niezawodności zgadzają się, że rozwijające się usterki muszą być identyfikowane tak wcześnie, jak to możliwe, a ESA spełnia ten wymóg. Jako narzędzie wykrywania, ESA zazwyczaj identyfikuje większość usterek mechanicznych w układzie silnika.

Podsumowanie

Pomyślne wdrożenie programów PdM wymaga dogłębnego zrozumienia procesu PdM i efektywnego wykorzystania wysoko wyszkolonego personelu PdM wraz ze specjalnym i często drogim sprzętem. Inżynierowie ds. niezawodności zgadzają się, że rozwijające się usterki muszą być identyfikowane tak wcześnie, jak to możliwe, a ESA spełnia ten wymóg. Jako narzędzie wykrywania, ESA zwykle identyfikuje większość usterek mechanicznych w układzie silnika przed metodami mechanicznymi, takimi jak analiza drgań maszyn (MVA). Dodatkowo, ESA dokładnie identyfikuje problemy elektryczne w układzie silnika, których MVA lub inne technologie PdM nie są w stanie zidentyfikować. W fazie analizy ESA dokładniej określa prędkość obrotową systemu i precyzyjniej identyfikuje usterki mechaniczne i elektryczne, które prowadzą do zmniejszenia dostępności i czasu pracy instalacji.