Testowanie wibracji mechanicznych i elektrycznych łożysk silnika

Przedmowa

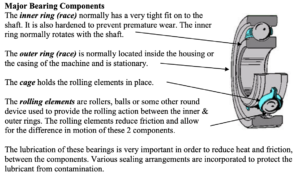

Znaczna większość urządzeń obrotowych polega na łożyskach tocznych (ang. Rolling Element Bearings, REB) w celu zapewnienia ich ciągłego, pomyślnego działania. Funkcjonalnie łożyska toczne przenoszą obciążenie wału, wewnętrznie pozycjonują wał i oddzielają elementy obracające się od nieobracających się.

Identyfikacja usterek łożysk tocznych, zanim zakłócą one pracę lub wpłyną na jakość produktu, jest podstawą większości programów konserwacji zapobiegawczej. Przeprowadzając okresowe przeglądy i oceniając wyniki pracy sprzętu, podejmowane są próby zidentyfikowania usterek łożysk, zanim staną się one katastrofalne w skutkach.

Od wielu lat badania te są zwykle przeprowadzane bardzo rzetelnie za pomocą analizy drgań mechanicznych (MVA). Obecnie dostępnych jest kilka metod identyfikacji usterek w łożyskach tocznych. Niniejszy artykuł będzie próbą zidentyfikowania tych metod, od analizy drgań mechanicznych po analizę sygnatur elektrycznych (ESA).

Wprowadzenie

Niniejszy artykuł opisuje 4 etapy awarii, przez które przechodzi większość łożysk tocznych podczas typowej awarii zmęczeniowej. Omówiono również zastosowanie analizy drgań, obwiedni sygnału, detekcji ultradźwiękowej i analizy sygnatur elektrycznych do identyfikacji etapów awarii łożysk tocznych.

Ze względu na stosunkowo niski koszt i wysoką niezawodność łożysk tocznych są one najczęściej stosowane w przemyśle. Jednak z powodu niewielkich luzów i bardzo wysoce wypolerowanych powierzchni zdarzają się awarie łożysk. Naprawa tych awarii prawie zawsze polega na całkowitej wymianie uszkodzonych łożysk.

Producenci łożysk zapewniają bardzo szczegółowe procedury konserwacji, smarowania i obsługi, aby zmaksymalizować żywotność tych bardzo ważnych elementów maszyn. Długą żywotność łożysk można osiągnąć stosując się do tych praktyk. Dodatkowo, praktyki “Precyzyjnej Konserwacji” dowiodły, że możliwe jest wydłużenie żywotności łożysk. Precyzyjna konserwacja wydłuża żywotność łożysk od 5 do 10 razy w porównaniu do przeszłości, przy bardzo niewielkim dodatkowym wysiłku.

Jednak ze względu na środowisko pracy, nieprecyzyjne tolerancje, błędy montażowe, a nawet działanie samego sprzętu, łożyska te ulegają awariom. Jeśli usterki zostaną wykryte przed całkowitą awarią, powstałe uszkodzenia i naprawy są zwykle minimalne i ograniczają się do wymiany samego łożyska.

Ostatecznym rezultatem jest awaria spowodowana zmęczeniem materiału jednego lub więcej głównych elementów łożyska.

Przyczyny awarii łożysk

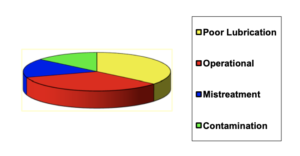

Duży producent łożysk oszacował, że około 16% awarii łożysk jest wynikiem niewłaściwej obróbki. Jest to spowodowane niewłaściwym przechowywaniem, transportem lub montażem łożysk. Pozostałe 84% łożysk tocznych jest montowanych bez wad. Na tym etapie nie występują żadne oznaki usterki łożyska. Jeśli wskaźnik usterki jest obecny podczas początkowej pracy łożyska, zwykle jest to problem z dopasowaniem lub montażem łożyska.

36% awarii REB jest wynikiem słabego smarowania, nadmiernego smarowania, niedostatecznego smarowania, niewłaściwego smaru, mieszania smarów lub zbyt cienkiej warstwy smaru, często spowodowanych nadmiernym ruchem wału (wibracjami).

34% wymian REB jest wynikiem eksploatacji, niewyważenia, niewspółosiowości lub w niektórych przypadkach łożyska są wymieniane z powodu innych wymagań konserwacyjnych, takich jak programy konserwacji zapobiegawczej.

Końcowe 14% kończy się niepowodzeniem z powodu zanieczyszczenia.

Wymiana łożyska

Głównym pytaniem związanym z awarią łożyska tocznego jest “Kiedy należy wymienić łożysko?”.

Może to zostać określone wyłącznie przez zakład. Czy awaria wpływa na jakość produktu? Czy ma to wpływ na działanie zakładu? Jaka jest dostępność łożyska zamiennego? Aby dokładniej ocenić stan łożyska i określić optymalny czas na jego wymianę, ważne jest zrozumienie etapów jego awarii.

Etapy awarii łożyska

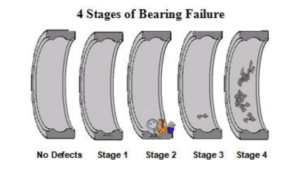

Aby uzyskać lepsze zrozumienie awarii łożysk, duży producent łożysk przeprowadził badania mające na celu ustalenie, w jaki sposób łożyska ulegają awarii. Ich badania wykazały, że łożyska toczne działają przez około 80% swojego okresu użytkowania bez usterek. Gdy dojdzie do awarii, na ogół występują 4 różne fazy awarii.

Etap 1: Awarie łożysk tocznych zwykle występują pod powierzchnią. Zwykle zaczynają się one od 4 do 5 tysięcznych cala (0,1 do 0,125 mm) poniżej powierzchni bieżni. W tym momencie szacuje się, że pozostało od 10 do 20% żywotności łożyska.

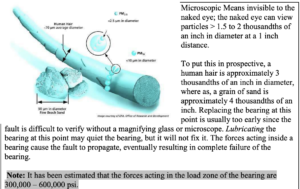

Etap 2: W miarę postępu usterki na powierzchni uszkodzonego elementu pojawiają się mikroskopijne wgłębienia (< 40 mikronów). Jest to uważane za etap 2 i szacuje się, że pozostało od 5 do 10% żywotności łożyska.

Etap 3: Dalsza progresja uszkodzenia powoduje początkowe łuszczenie, pękanie i/lub odpryskiwanie, które są powszechnie kojarzone z awariami łożysk tocznych. Pozostaje od 1 do 5% żywotności łożyska.

Etap 4: W przypadku wystąpienia licznych pęknięć, nadmiernego łuszczenia lub odprysków jest to czwarty i ostatni etap awarii łożyska. Często elementy toczne zaczynają się odkształcać, a koszyk może się rozpaść lub pęknąć. Pozostaje 1% do 1 obrotu żywotności łożyska.

Większość pracowników obsługi technicznej decyduje się na wymianę łożyska w etapie 3. Usterka jest widoczna wizualnie, ale uszkodzenie nadal ogranicza się do samego łożyska. Na etapie 1 identyfikacja wady jest prawie niemożliwa, ponieważ znajduje się ona pod powierzchnią. W etapie 2 wady są niewidoczne gołym okiem i wymagają urządzenia powiększającego, takiego jak szkło powiększające lub nawet mikroskop, aby zidentyfikować wadę.

Jeśli łożysko osiągnie stopień 4, maszyna powinna zostać wycofana z eksploatacji, a łożysko natychmiast wymienione. Dalsza eksploatacja maszyny spowoduje w końcu całkowitą awarię łożyska. Tego typu awaria spowoduje wycofanie maszyny z eksploatacji i wystąpienie katastrofalnej awarii, zwykle powodującej nadmierne uszkodzenie maszyny.

Dlaczego konserwacja zapobiegawcza jest niezbędna w przypadku awarii łożysk tocznych?

Programy konserwacji predykcyjnej opierają się na badaniach, które wykazały, że 89% awarii ma charakter losowy, a 68% z nich występuje natychmiast po instalacji lub naprawie. Ogólnie rzecz biorąc, oznacza to, że prawdopodobieństwo wystąpienia awarii faktycznie wzrasta poprzez wykonywanie rutynowych przeglądów i zadań konserwacji zapobiegawczej.

Skuteczny program konserwacji predykcyjnej wykorzystuje stan pracy maszyny do określenia, kiedy należy przeprowadzić konserwację. Najskuteczniejsze programy uwzględniają 3 fazy konserwacji zapobiegawczej: wykrywanie, analizę i korektę.

Faza wykrywania: Faza wykrywania jest najważniejszą fazą, ponieważ służy do identyfikacji awarii maszyn. Skuteczny program konserwacji zapobiegawczej zidentyfikuje te awarie z wystarczającą ilością czasu na naprawę lub wymianę łożyska przed wystąpieniem awarii. Filozofia fazy wykrywania polega na szybkim zbadaniu jak największej liczby maszyn. Faza wykrywania identyfikuje wszelkie potencjalne awarie łożysk. Im szybciej można przeprowadzić te badania, tym więcej maszyn można poddać badaniom, co skutkuje bardziej efektywnym programem.

Uwaga: Większość dojrzałych programów konserwacji predykcyjnej identyfikuje od 1 do 2% nowych problemów na badanie. Oznacza to, że jeśli przebadanych zostanie 300 maszyn, wykrytych zostanie tylko od 3 do 6 nowych problemów.

Faza analizy: Faza analizy może wymagać dodatkowych testów lub nawet innej technologii w celu określenia wagi i przyczyny awarii. Jest to zazwyczaj najbardziej czasochłonna część programu konserwacji zapobiegawczej. Jeśli w fazie wykrywania pobierana jest wystarczająca ilość danych, aby przeprowadzić dokładną analizę, marnuje się cenny czas podczas procesu wykrywania. Skutecznie zmniejsza to liczbę maszyn zdolnych do przeprowadzenia kontroli lub zwiększa wymaganą siłę roboczą do wykonania zadania. Powoduje to zmniejszenie skuteczności programu PdM. Filozofią fazy wykrywania jest szybkie zbadanie jak największej liczby maszyn.

Faza korekty: Faza korekty wymaga wymiany lub naprawy usterki i weryfikacji korekty. Jest to również idealny moment na skorygowanie przyczyny awarii.

Instrumenty konserwacji predykcyjnej

Skuteczny przyrząd PdM powinien być przenośny, lekki i wykonywać powtarzalne, nieniszczące testy. Istnieje wiele różnych technologii i instrumentów, które mogą wykonać ten bardzo ważny proces. Nie ma jednak pojedynczego pomiaru lub technologii, która zapewniałaby 100% wgląd w awarie łożysk tocznych. Co więcej, wiele z dostępnych technik jest bardzo skutecznych w wykrywaniu awarii elementów tocznych, ale zapewnia ograniczoną zdolność do identyfikowania innych usterek w układzie maszynowym.

Analiza sygnatury elektrycznej

Analiza sygnatur elektrycznych (ESA) okazuje się być bardzo skutecznym narzędziem w identyfikacji początkowych uszkodzeń łożysk w bardzo ważnej fazie wykrywania programu konserwacji predykcyjnej. ESA ma również dodatkową zdolność do wykrywania usterek w układzie silnika, których nie można wykryć za pomocą mechanicznych metod wykrywania. Niniejsza prezentacja będzie próbą dokładnego umiejscowienia ESA w procesie analizy uszkodzeń łożysk tocznych.

Określanie wagi wady łożyska

W przeciwieństwie do większości innych usterek drgań mechanicznych, amplituda piku widmowego przy częstotliwości usterki nie wskazuje dokładnie na stopień usterki łożyska. Amplituda piku widmowego może się różnić w zależności od lokalizacji defektu, stanu wyważenia lub wyrównania, a także rozmiaru i rodzaju defektu. Dodatkowo, sygnał mechaniczny może zostać wzmocniony przez rezonans. W wielu przypadkach amplituda piku widmowego będzie się zmniejszać w miarę pogarszania się usterki.

Dobrze udokumentowano, że najskuteczniejszą metodą identyfikacji ciężkości usterki łożyska tocznego jest określenie częstotliwości sygnału generowanego przez usterkę.

Częstotliwość błędów łożysk tocznych

Każda kombinacja wirnika i łożyska tworzy unikalny system, dlatego niezwykle trudno jest precyzyjnie określić częstotliwości, które będą generowane na każdym etapie awarii łożyska. Unikalność każdego systemu łożysk wirnika wynika nie tylko z geometrii łożyska i luzów, ale także z mechanicznego dopasowania między wałem a łożyskiem, a także między obudową łożyska. Prostoliniowość lub stożkowatość wału, a także współosiowość wału i obudowy mogą zmieniać częstotliwości reakcji łożyska na usterki na wczesnych etapach.

Poniżej przedstawiono przegląd usterek na każdym z etapów usterki łożyska oraz zakresy częstotliwości generowane przez usterki na każdym z etapów. Zwrócono uwagę na różne techniki pomiarowe i przetwarzania sygnałów, które są obecnie dostępne, aby pomóc w identyfikacji tych usterek na każdym z etapów usterki.

Etap 1: (10-20% pozostałej żywotności)

Pękanie podpowierzchniowe, które występuje podczas etapu 1 uskoku łożyska, generuje fale naprężeń o bardzo niskiej amplitudzie w zakresie od 300 do 500 kHz. Specjalistyczne czujniki i techniki przetwarzania sygnałów okazały się skuteczne w identyfikowaniu usterek już na etapie 1. Jednak w większości zastosowań jest to bardzo wczesny etap procesu awarii, a fizyczna weryfikacja usterki w łożysku jest niezwykle trudna.

Jest to również specjalistyczna technika, która wymaga specjalistycznej technologii, z ograniczonym zwrotem. Szacuje się, że gdy wystąpi usterka stopnia 1, upłynie około 80% okresu eksploatacji łożyska.

Uwaga: Gdy rozpocznie się pękanie podpowierzchniowe, awaria została zainicjowana, a integralność łożyska została naruszona. Od tego momentu jedynym rezultatem jest całkowita awaria łożyska. Pamiętaj, że łożyska “nie naprawiają się same”, a usterka zawsze się pogarsza

Etap 2: (5 – 10% pozostałej żywotności)

W miarę pogłębiania się usterki, pęknięcia podpowierzchniowe zaczynają migrować w kierunku powierzchni i powodują mikroskopijne wżery na powierzchni uszkodzonego elementu

Na bardzo wczesnych etapach awarii stopnia 2 uderzenia powodowane przez mikroskopijne wżery powodują drgania elementów łożyska z ich naturalnymi częstotliwościami. Te naturalne częstotliwości mieszczą się w zakresie od 30 do 60 kHz.

Specjalistyczne techniki pomiarowe, takie jak monitorowanie impulsów uderzeniowych, Spike Energy i inne techniki ultradźwiękowe, opierają się na naturalnej częstotliwości rezonansowej czujnika drgań. Praca przetwornika przy rezonansie wzmacnia te bardzo małe sygnały defektów do użytecznego zakresu.

Rezonans jest często źle rozumianą właściwością systemów mechanicznych.

Częstotliwość drgań własnych: Wszystkie systemy sprężynowe mają częstotliwości drgań własnych. Częstotliwości drgań własnych systemu to częstotliwości, przy których system będzie drgał pod wpływem uderzenia. Pojedyncze uderzenie spowoduje oscylację systemu z naturalną częstotliwością, a następnie jej zanik. Siła uderzenia spowoduje odchylenie masy, a sprężyna spowoduje jej powrót do pierwotnej pozycji. Częstotliwość, z jaką występuje ta oscylacja, jest określona przez zależność masy (m) i sprężyny (k) układu sprężyn.

Jeśli do układu sprężyn zostanie przyłożona powtarzalna siła o częstotliwości zbliżonej do częstotliwości drgań własnych układu sprężyn, siła zostanie przyłożona w tym samym kierunku, co ruch w każdej oscylacji. Spowoduje to zwiększenie ruchu układu wraz z każdym cyklem działania siły na masę.

Stan ten jest powszechnie określany jako rezonans. Rezultatem stanu rezonansowego jest to, że wypadkowy ruch zostanie wzmocniony 10 do 15 razy bardziej niż w przypadku przyłożenia siły, która nie jest bliska częstotliwości drgań własnych.

Wraz z postępem usterki sztywność komponentu maleje, co zmniejsza częstotliwość drgań własnych komponentu. Powoduje to, że częstotliwość sygnału zbliża się do naturalnej częstotliwości czujnika (25 kHz). Gdy częstotliwość błędu zbliża się do częstotliwości naturalnej, moc wyjściowa czujnika wzrasta. Metody te okazały się bardzo skuteczne, a zmiana tych wartości nastąpi, gdy łożysko zacznie ulegać awarii, ale istnieją inne usterki w systemie maszyny, które mogą również powodować wzrost lub spadek tych częstotliwości.

Inne techniki przetwarzania sygnałów, takie jak Acceleration Enveloping, ESP i peak vue, zostały opracowane w celu bardziej precyzyjnej identyfikacji usterek łożysk na tym wczesnym etapie. Metody te okazały się bardzo skuteczne, ale mają również ograniczone możliwości wykrywania innych rodzajów usterek.

Gdy sygnały pojawiają się w zakresach częstotliwości od 30 do 60 kHz, łożysko jest teraz wczesną usterką Stage 2.

Wraz z postępem usterki etapu 2 siła sygnału wzrasta. Ten silniejszy sygnał będzie następnie wzbudzał częstotliwość drgań własnych systemu. Częstotliwość drgań własnych układu obejmuje wał i układ łożysk. Częstotliwości drgań własnych układu i łożysk są niezależne od prędkości maszyny, ale wpływa na nie masa i sztywność wirnika i łożyska. Zwiększona masa powoduje, że częstotliwość drgań własnych układu jest niższa niż częstotliwość drgań własnych elementów łożyska. Częstotliwość drgań własnych systemu mieści się zazwyczaj w zakresie od 500 do 2000 Hz. Siła sygnału zależy od stanu wyważenia lub wyosiowania obracającego się wału, a także od lokalizacji usterki w stosunku do czujnika. W wielu przypadkach sygnały te są ukryte w wibracjach tła maszyny.

Analiza sygnatur elektrycznych (ESA) zwykle identyfikuje awarię łożyska na tym etapie; w niektórych przypadkach ESA identyfikuje usterkę nawet wcześniej niż niektóre specjalistyczne techniki mechaniczne.

ESA zazwyczaj identyfikuje potencjalne usterki łożysk już na etapie 2. ESA identyfikuje usterki maszyny poprzez lokalizację pików widmowych rozmieszczonych na częstotliwościach linii (zwykle 50 lub 60 Hz) wokół częstotliwości środkowej. Pasma boczne częstotliwości linii, które są obecne w widmie prądu, ale nie są obecne w widmie napięcia, wskazują, że usterka pochodzi z maszyny lub procesu. W niektórych przypadkach sygnały te były obecne w sygnaturze elektrycznej, zanim większość standardowych metod monitorowania mechanicznego wykazała problem.

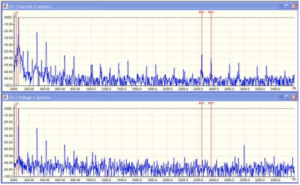

Widmo to pokazuje częstotliwość usterki łożyska wynoszącą około 2500 Hz. Fakt, że jest on obecny w widmie prądu, ale nie w widmie napięcia, wskazuje, że energia jest dodawana z układu silnika lub napędzanej maszyny.

Gdy sygnały pojawiają się w zakresie od 500 do 2000 Hz, łożysko jest teraz uszkodzone w późnym stadium 2.

Etap 3: (1- 5% pozostałej żywotności)

W miarę pogłębiania się usterki łożyska na powierzchni uszkodzonego elementu pojawiają się pęknięcia, odpryski, łuszczenie i otwory lub inne defekty. Są to usterki znane większości osób zajmujących się konserwacją. Jest to stan, w którym usterkę można po raz pierwszy zaobserwować wizualnie podczas oględzin łożyska. Jest to etap, w którym z łożyska słychać hałas.

Usterki te powodują, że siła sygnału jest wystarczająco silna, aby generować sygnały w widmie drgań, które są powszechnie określane jako częstotliwości defektów łożysk (BDF). Jest to punkt w zakresie awarii, w którym standardowe pomiary prędkości lub przyspieszenia drgań mogą po raz pierwszy pozytywnie zidentyfikować wadę łożyska. Jak wspomniano wcześniej, “jeśli te sygnały są obecne, łożysko jest uszkodzone”.

Częstotliwości wad łożysk zależą od geometrii łożyska BPFO to częstotliwość. gdzie defekt wygeneruje sygnał, jeśli problem występuje na bieżni zewnętrznej BPFI jest z bieżni wewnętrznej BSF jest częstotliwością elementu tocznego FTF jest podstawową częstotliwością pociągu; jest to prędkość obrotowa zespołu klatki.

Generowanie częstotliwości defektów łożysk

Gdy wał obraca się, powoduje to, że wewnętrzna bieżnia obraca się wraz z wałem, zespół klatki (FTF) obraca się wokół wału z prędkością mniejszą niż prędkość obrotowa wału.

W przypadku wystąpienia usterki na bieżni zewnętrznej, uderzenie wystąpi za każdym razem, gdy jeden z elementów tocznych przetoczy się nad usterką. Uderzenie spowodowane usterką spowoduje drgania łożyska z częstotliwością drgań własnych elementu łożyska (30 do 60 kHz) lub częstotliwości drgań własnych systemu łożyska (500 do 2000 Hz).

W analizie łożysk tocznych częstotliwość uderzeń jest określana jako częstotliwość powtarzania się łożyska lub częściej nazywana częstotliwością defektu łożyska BDF. Częstotliwość biegu zewnętrznego jest często nazywana BPFO (Ball Pass Frequency Outer race). Amplituda sygnału będzie się różnić w zależności nie tylko od rozmiaru defektu, ale także od lokalizacji defektu w stosunku do umiejscowienia czujnika, szczelności pasowania łożyska, a także stanu wyważenia i/lub wyosiowania maszyny. Innymi słowy, maszyna z dużym niewyważeniem spowoduje większy WPŁYW niż maszyna z lepszym wyważeniem.

Jeśli usterka znajduje się na bieżni wewnętrznej, będzie ona wsuwać się i wysuwać ze strefy obciążenia podczas obracania się wału. Gdy uderzenie wystąpi w strefie obciążenia, siła sygnału będzie większa niż wtedy, gdy usterka wystąpi naprzeciwko strefy obciążenia. Należy pamiętać, że częstotliwość odpowiedzi będzie częstotliwością drgań własnych łożyska, a częstotliwość uderzenia będzie częstotliwością przejścia kulki BPFI przez bieżnię wewnętrzną.

Wibracje uderzeniowe a wymuszone:

Wibracje wymuszone występują, gdy siła jest przykładana najpierw w jednym kierunku, a następnie natychmiast w kierunku przeciwnym. Cykl ten jest następnie stale powtarzany. Reakcją systemu na wymuszone wibracje jest ruch o tej samej częstotliwości, co przyłożona siła. Identyfikując częstotliwość przyłożonej siły, można zidentyfikować jej źródło. Na przykład, jeśli maszyna wibruje z taką samą prędkością, z jaką obraca się wał, łatwo jest określić, że źródłem siły wibracji jest wał.

Wibracje udarowe występują, gdy przykładana jest siła, taka jak uderzenie, a następnie następuje przerwa czasowa przed kolejnym uderzeniem. Reakcja wibracyjna na siłę uderzenia powoduje, że masa wibruje z częstotliwością drgań własnych. W przypadku sił wibracyjnych typu uderzeniowego częstotliwość ruchu nie identyfikuje źródła, ponieważ wibruje ono ze swoją naturalną częstotliwością. Aby zidentyfikować źródło oddziaływań, konieczne jest określenie ich częstotliwości. Widmo częstotliwości wyświetli częstotliwość odpowiedzi, a nie częstotliwość uderzeń.

Zrozumienie częstotliwości występowania wad łożysk

Częstotliwość defektów łożyska zależy od jego geometrii: Pd to średnica podziałowa. Jest to określane przez pomiar od linii środkowej jednego elementu tocznego do linii środkowej elementu tocznego znajdującego się bezpośrednio naprzeciwko.

Bd oznacza średnicę kuli

Nb oznacza liczbę elementów tocznych

Kąt styku (Ø) to stosunek bieżni wewnętrznej do zewnętrznej. W przypadku łożyska kulkowego zwykłego kąt ten będzie zawsze wynosił 0 stopni, osiowe łożysko wzdłużne będzie miało kąt 90 stopni, łożyska skośne, łożyska baryłkowe i łożyska podobnego typu będą się różnić w zależności od konstrukcji łożyska.

Częstotliwości generowane przez te sygnały zależą od geometrii łożyska i prędkości obrotowej wału. Producenci łożysk i przyrządów publikują tabele zawierające listę tych oczekiwanych lub (obliczonych) częstotliwości. Częstotliwości te są bardzo precyzyjne, zwykle podawane z dokładnością do 1/100 obrotu wału. BPFO = 4,68x, BPFI 7,32x prędkość biegu.

1) Zazwyczaj są to niecałkowite wielokrotności prędkości obrotowej. Jest to bardzo ważne dla odróżnienia ich od innych usterek maszyn, które zawsze mają dokładną wielokrotność prędkości roboczej.

2) Obliczone częstotliwości defektów zazwyczaj nie są dokładne. Będą się one różnić w zależności od luzu łożyskowego i innych warunków maszyny, obliczone wzory opierają się na fakcie, że elementy toczne obracają się o 360 stopni wokół wału. Doświadczenie pokazuje jednak, że elementy toczne toczą się przez strefę obciążenia, ale często ślizgają się poza nią. Dlatego obliczona częstotliwość będzie zwykle różnić się od zmierzonych częstotliwości. Te odchylenia w rzeczywistych częstotliwościach defektów mieszczą się zwykle w zakresie od 5 do 10% obliczonych częstotliwości.

3) Jeśli częstotliwości BPFO i BPFI zostaną dodane razem, zawsze będą równe liczbie elementów tocznych. BPFO 4.68X, BPFI 7.32X Nb będzie równe 12. Z reguły BPFO jest w przybliżeniu równe Nb X 0,4, BPFI będzie równe Nb X 0,6.

4) Amplituda sygnału nie wskazuje na stopień usterki łożyska, ale przede wszystkim na częstotliwość występowania usterki.

Częstotliwości BDF generowane w widmie ESA są generalnie tymi samymi częstotliwościami, co w widmie mechanicznym. Jednak częstotliwości te najczęściej pojawiają się wcześniej w widmie ESA niż w widmie mechanicznym. Dzieje się tak, ponieważ nawet bardzo małe zmiany w położeniu wirnika silnika mogą powodować zmiany w prądzie silnika. Te same niewielkie zmiany położenia wirnika mogą nie powodować drgań systemu nośnego łożyska. Wibracje te stanowią wymóg dla systemu pomiaru wibracji w celu wykrycia tego stanu.

Gdy sygnały pojawiają się przy BDF lub wielokrotności 2X BDF lub 3X BDF itp. łożysko jest teraz wczesnym uszkodzeniem stopnia 3.

W etapie 3, w miarę dalszego pogarszania się wady, amplituda częstotliwości wady zacznie modulować lub obcinać. Spowoduje to powstanie pasm bocznych wokół BDF lub harmonicznych BDF

W przypadku pojawienia się pasm bocznych wokół BDF lub serii harmonicznych, łożysko jest teraz uszkodzone w późnym stadium 3. Zaleca się demontaż łożyska.

Zasady wykrywania usterek łożysk tocznych stopnia 3 przy użyciu ESA są takie same jak w przypadku analizy drgań. Najważniejsze jest to, że są to częstotliwości defektów, a jeśli występują częstotliwości defektów, łożysko ma defekt.

Etap 4: (1% – 1 rewolucja pozostałego czasu życia)

W miarę pogłębiania się wady pojawiają się liczne pęknięcia, łuszczące się dziury lub odpryski. Element toczny może się odkształcić, a koszyk może się rozpaść. Na tym etapie większość, jeśli nie wszystkie, wskazania awarii łożysk znikają: piki widmowe BDF, pasma boczne i harmoniczne.

Jednak siły działające z prędkością roboczą (1X) wzrosną, ponieważ wał ma większą swobodę poruszania się wewnątrz łożyska. Dodatkowo, poziom szumów całego widma może wzrosnąć, ponieważ generowane częstotliwości nie będą już występować dokładnie w tym samym przedziale czasowym.

Gdy poprzednie częstotliwości zanikają, a poziom szumów widma lub sygnału przy 1-krotnym wzroście prędkości roboczej wzrasta, zaleca się natychmiastowe wycofanie maszyny z eksploatacji, ponieważ łożysko może ulec całkowitej awarii w dowolnym momencie.

Rola analizy sygnatur elektrycznych w wykrywaniu uszkodzeń łożysk tocznych

Większość usterek łożysk tocznych można wykryć na etapie 2 za pomocą analizy sygnatur elektrycznych.

ESA wykorzystuje zmiany strumienia magnetycznego w szczelinie powietrznej silnika jako przetwornik. W wielu przypadkach ESA zidentyfikowała usterki łożysk tocznych już na etapie 2. Usterki te zostały potwierdzone przy użyciu funkcji Acceleration Enveloping. Częstotliwości w widmie ESA były takie same jak przy użyciu Acceleration Enveloping.

ESA identyfikuje usterki maszyny poprzez lokalizację pików widmowych rozmieszczonych na częstotliwościach linii (zwykle 50 lub 60 Hz) wokół częstotliwości środkowej. Pasma boczne częstotliwości linii, które są obecne w widmie prądu, ale nie są obecne w widmie napięcia, wskazują, że usterka pochodzi z maszyny lub procesu.

Częstotliwości pików widmowych defektów łożysk, które pojawiają się w widmie ESA, będą tymi samymi częstotliwościami, co w widmie drgań. Dodatkowo, sygnały BDF pojawią się w widmie elektrycznym mniej więcej w tym samym czasie, co w widmie wibracji. W obu przypadkach oznacza to, że łożysko osiągnęło usterkę stopnia 3.

W tym widmie prądu ESA defekt stopnia 3 pojawia się przy BPFI 35374 z pasmami bocznymi 3000 CPM (50 Hz). Pojawia się również przy 2-krotności BPFI jako pasma boczne o częstotliwości liniowej (50 Hz) wokół systemu 70748 CPM ≈1179,13 Hz.

Pasma boczne 50 Hz miały również podsynchroniczne pasma boczne, które wskazują na usterkę późnego etapu 3.

Należy również zwrócić uwagę na szerokie podstawy pików widmowych, które wskazują, że zmierzona częstotliwość nie jest dokładnie taka sama dla każdej próbki, co również wskazuje na usterkę późnego etapu 3. Usterka ta została zweryfikowana za pomocą pomiaru prędkości drgań. Częstotliwości były takie same w widmie wibracji, jak w widmie prądu elektrycznego.

Zwróć uwagę na piki widmowe w widmie prądu na górnym widmie; piki te nie są obecne w widmie napięcia poniżej. Oznacza to, że usterka pochodzi z silnika lub obciążenia.

W miarę postępu defektu, pojawi się on w postaci pasm bocznych częstotliwości linii wokół BPFO lub BPFI.

Wniosek

Identyfikacja usterek łożysk tocznych jest bardzo kluczowym procesem w skutecznym działaniu każdej instalacji zawierającej sprzęt obrotowy. Analiza sygnatur elektrycznych zapewnia zakładom dodatkowe narzędzia do szybkiej identyfikacji nie tylko wewnętrznych usterek silnika, ale dodatkowo może zapewnić wczesne wykrywanie awarii łożysk tocznych.

Analiza sygnatury elektrycznej (przegląd)

Electrical Signature Analysis (ESA) to metoda testowania on-line, w której przebiegi napięcia i prądu są rejestrowane podczas pracy układu silnika, a następnie, za pomocą szybkiej transformaty Fouriera (FFT), przeprowadzana jest analiza widmowa za pomocą dostarczonego oprogramowania. Na podstawie tego FFT wykrywane są usterki związane z zasilaniem przychodzącym, obwodem sterowania, samym silnikiem i napędzanym obciążeniem, a następnie mogą być trendowane do celów konserwacji opartej na stanie / konserwacji predykcyjnej.

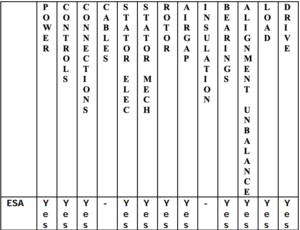

Testy ESA dostarczą cennych informacji dla silników indukcyjnych AC i DC, generatorów, silników z uzwojonym wirnikiem, silników synchronicznych, silników obrabiarek itp. Ponieważ ESA jest nowością dla wielu osób, poniższy wykres ilustruje ocenę ESA głównych komponentów systemu silnika indukcyjnego prądu przemiennego.

BIOGRAFIA

William Kruger jest zaangażowany w konserwację predykcyjną od prawie 40 lat. Jest absolwentem Szkoły Energii Jądrowej Marynarki Wojennej Stanów Zjednoczonych i uzyskał tytuł licencjata na Uniwersytecie Stanowym San Diego. Jego pierwsze wprowadzenie do konserwacji predykcyjnej nastąpiło podczas obsługi programu wibracji na pokładzie okrętu podwodnego SSBN. Spędził 10 lat w San Diego Gas & Electric, gdzie rozpoczął program konserwacji predykcyjnej. Następnie pracował jako inżynier aplikacji w dziale DYMAC firmy Spectral Dynamics.

Przez ostatnie 20 lat pan Kruger koncentrował się na szkoleniach z zakresu konserwacji predykcyjnej. Był starszym instruktorem w Update International. Pan Kruger prowadził szkolenia na 6 kontynentach i jest znany na całym świecie ze swojego praktycznego podejścia do analizy maszyn i umiejętności przedstawiania złożonych materiałów technicznych w postaci zrozumiałych zasad i demonstracji.

Pan Kruger jest obecnie kierownikiem ds. wsparcia technicznego i szkoleń w ALL-TEST Pro. Jest autorem kilku artykułów technicznych i prezentacji na różnych spotkaniach, w tym w Vibration Institute, EPRI, Canadian Pulp & Paper Expo i International Maintenance Conference. Jest członkiem ASME, Vibration Institute, ANST, IEEE i wielu innych organizacji zawodowych.