मोटर बियरिंग मैकेनिकल और इलेक्ट्रिकल कंपन परीक्षण

प्रस्तावना

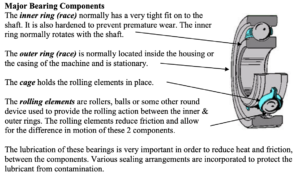

घूमने वाले उपकरणों का एक बड़ा हिस्सा निरंतर सफल संचालन के लिए रोलिंग एलिमेंट बियरिंग्स (आरईबी) पर निर्भर करता है। कार्यात्मक रूप से रोलिंग एलिमेंट बियरिंग्स शाफ्ट का भार उठाते हैं, शाफ्ट को आंतरिक रूप से स्थिति देते हैं और घूमने वाले घटकों को गैर-घूर्णन घटकों से अलग करते हैं।

संचालन को बाधित करने या उत्पाद की गुणवत्ता को प्रभावित करने से पहले रोलिंग तत्व असर दोषों की पहचान करना अधिकांश पूर्वानुमानित रखरखाव कार्यक्रमों का आधार है। सर्वेक्षण करके और समय-समय पर उपकरणों के संचालन के परिणामों का मूल्यांकन करके, भयावह होने से पहले असर दोषों की पहचान करने का प्रयास किया जाता है।

कई वर्षों से ये सर्वेक्षण आमतौर पर मैकेनिकल कंपन विश्लेषण (एमवीए) के साथ बहुत विश्वसनीय रूप से आयोजित किए गए हैं। वर्तमान में रोलिंग एलिमेंट बियरिंग्स में दोषों की पहचान करने के लिए कई विधियाँ उपलब्ध हैं। यह पेपर इलेक्ट्रिकल सिग्नेचर एनालिसिस (ईएसए) के माध्यम से मैकेनिकल कंपन विश्लेषण से इन तरीकों की पहचान करने का प्रयास करेगा।

परिचय

यह पेपर उन 4 विफलता चरणों का वर्णन करता है जिनसे अधिकांश रोलिंग तत्व बीयरिंग एक विशिष्ट थकान विफलता के दौरान गुजरते हैं। इसमें रोलिंग एलिमेंट बियरिंग विफलता चरणों की पहचान करने के लिए कंपन विश्लेषण, सिग्नल आवरण, अल्ट्रा-सोनिक डिटेक्शन और इलेक्ट्रिकल सिग्नेचर विश्लेषण के उपयोग पर भी चर्चा की गई है।

रोलिंग एलिमेंट बियरिंग की अपेक्षाकृत कम लागत और उच्च विश्वसनीयता के कारण वे उद्योग में सबसे अधिक उपयोग किए जाने वाले प्रकार हैं। हालाँकि, नज़दीकी मंजूरी और अत्यधिक पॉलिश वाली सतहों के कारण, बीयरिंग विफलताएँ होती हैं। इन विफलताओं का सुधार लगभग हमेशा विफल बीयरिंगों का पूर्ण प्रतिस्थापन होता है।

बियरिंग निर्माता इन अत्यंत महत्वपूर्ण मशीन घटकों के जीवन को अधिकतम करने के लिए बहुत विस्तृत रखरखाव, स्नेहन और संचालन प्रक्रियाएं प्रदान करते हैं। इन प्रथाओं का पालन करके लंबे समय तक चलने वाला जीवन प्राप्त किया जा सकता है। इसके अतिरिक्त “सटीक रखरखाव” प्रथाओं ने साबित कर दिया है कि असर जीवन को बढ़ाना संभव है। परिशुद्धता रखरखाव बहुत कम अतिरिक्त प्रयास के साथ, पहले की तुलना में असर जीवन को 5 से 10 गुना अधिक बढ़ा देता है।

हालाँकि, परिचालन वातावरण, गैर-सटीक सहनशीलता, असेंबली त्रुटियों या यहां तक कि उपकरण के संचालन के कारण, ये बीयरिंग विफल हो जाते हैं। यदि पूर्ण विफलता होने से पहले ही विफलताओं का पता चल जाता है तो परिणामी क्षति और मरम्मत आमतौर पर न्यूनतम होती है और बीयरिंग के प्रतिस्थापन तक ही सीमित होती है।

अंतिम परिणाम एक या अधिक प्रमुख असर घटकों की थकान के कारण विफलता है।

बियरिंग की विफलता के कारण

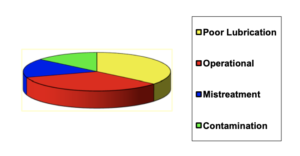

एक बड़े बियरिंग निर्माता ने अनुमान लगाया है कि लगभग 16% बियरिंग विफलताएं दुर्व्यवहार का परिणाम हैं। यह बेयरिंग के अनुचित भंडारण, परिवहन या स्थापना के कारण होता है। शेष 84% रोलिंग तत्व बीयरिंग दोष मुक्त स्थापित किए गए हैं। इस स्तर पर बीयरिंग में खराबी के कोई संकेतक नहीं हैं। यदि बेयरिंग के प्रारंभिक संचालन के दौरान कोई दोष संकेतक मौजूद है तो यह आमतौर पर बेयरिंग फिट या असेंबली समस्या है।

36% आरईबी विफलताएं खराब स्नेहन, अधिक स्नेहन, कम स्नेहन, गलत स्नेहक, स्नेहक मिश्रण या स्नेहक फिल्म के बहुत पतले होने का परिणाम हैं, जो अक्सर अत्यधिक शाफ्ट गति (कंपन) के कारण होता है।

34% आरईबी प्रतिस्थापन ऑपरेशन, असंतुलन, गलत संरेखण का परिणाम हैं, या कुछ मामलों में बीयरिंग को अन्य रखरखाव आवश्यकताओं, जैसे निवारक रखरखाव कार्यक्रमों के कारण बदल दिया जाता है।

अंतिम 14% संदूषण के कारण विफल हो गए।

बियरिंग प्रतिस्थापन

रोलिंग एलीमेंट बियरिंग की विफलता से जुड़ा मुख्य प्रश्न यह है कि “बेयरिंग को कब बदला जाना चाहिए?”

यह केवल पौधे द्वारा ही निर्धारित किया जा सकता है। क्या विफलता उत्पाद की गुणवत्ता को प्रभावित करती है? क्या इससे संयंत्र संचालन प्रभावित होता है? प्रतिस्थापन बियरिंग की उपलब्धता क्या है? बेयरिंग की स्थिति का अधिक सटीक आकलन करने के लिए और इसे बदलने का इष्टतम समय कब है, बेयरिंग की विफलता के चरणों को समझना महत्वपूर्ण है।

बियरिंग की विफलता के चरण

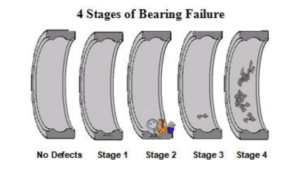

बियरिंग की विफलता की बेहतर समझ हासिल करने के लिए एक बड़े बियरिंग निर्माता ने यह निर्धारित करने के लिए शोध किया कि बियरिंग कैसे विफल होती है। उनके शोध ने निर्धारित किया कि रोलिंग एलिमेंट बियरिंग उनके उपयोगी जीवन का लगभग 80% दोष मुक्त काम करता है। जब विफलता होती है तो आम तौर पर विफलता के 4 अलग-अलग चरण होते हैं।

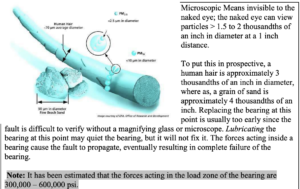

चरण 1: रोलिंग एलिमेंट बियरिंग की विफलता सामान्यतः सतह के नीचे होती है। वे आम तौर पर रेसवे की सतह से एक इंच (0.1 से 0.125 मिमी) के 4 से 5 हजारवें हिस्से से शुरू होते हैं। इस बिंदु पर यह अनुमान लगाया गया है कि 10 से 20% असर जीवन शेष है।

चरण 2: जैसे-जैसे दोष बढ़ता है सूक्ष्म गड्ढे (< 40 माइक्रोन) विफल घटक की सतह पर होते हैं। इसे चरण 2 माना जाता है और अनुमान है कि असर का जीवन 5 से 10% के बीच रहता है।

चरण 3: विफलता की आगे की प्रगति के कारण प्रारंभिक पपड़ी, दरार और/या स्पेलिंग होती है जो आमतौर पर रोलिंग तत्व बीयरिंग की विफलता से जुड़ी होती है। असर जीवन का 1 से 5% शेष रहता है।

चरण 4: जब कई दरारें, अत्यधिक पपड़ी या टूट-फूट होती है तो यह बीयरिंग विफलता का चौथा और अंतिम चरण है। कई बार रोलिंग तत्व विकृत होने लगते हैं और पिंजरा विघटित या टूट सकता है। असर जीवन का 1% से 1 चक्कर शेष रहता है।

अधिकांश रखरखाव कर्मियों ने चरण 3 में बेयरिंग को बदलने का विकल्प चुना। दोष प्रत्यक्ष रूप से स्पष्ट है, फिर भी क्षति अभी भी बेयरिंग तक ही सीमित है। चरण 1 में दोष की पहचान करना लगभग असंभव है क्योंकि यह उप-सतह है। चरण 2 में दोष नग्न आंखों के लिए अदृश्य होते हैं और दोष की पहचान करने के लिए एक आवर्धक उपकरण की आवश्यकता होती है, जैसे कि एक आवर्धक कांच या संभवतः एक माइक्रोस्कोप भी।

यदि कोई बियरिंग चरण 4 तक पहुँच जाता है तो मशीन को सेवा से बाहर कर देना चाहिए और बियरिंग को तुरंत बदल देना चाहिए। मशीन का निरंतर संचालन अंततः बीयरिंग को पूरी तरह से विफल कर देगा। इस प्रकार की विफलता से मशीन को सेवा से हटा दिया जाएगा और एक भयावह विफलता घटित होगी, जिससे आमतौर पर मशीन को अत्यधिक क्षति होगी।

रोलिंग एलिमेंट बियरिंग विफलताओं के लिए पूर्वानुमानित रखरखाव क्यों आवश्यक है

पूर्वानुमानित रखरखाव कार्यक्रम उन अध्ययनों पर आधारित हैं जिन्होंने निर्धारित किया है कि 89% विफलताएं प्रकृति में यादृच्छिक हैं और उनमें से 68% स्थापना या मरम्मत के तुरंत बाद होती हैं। आम तौर पर इसका मतलब यह है कि नियमित निवारक रखरखाव निरीक्षण और कार्य करने से विफलता की संभावना वास्तव में बढ़ जाती है।

एक प्रभावी पूर्वानुमानित रखरखाव कार्यक्रम यह निर्धारित करने के लिए मशीन की परिचालन स्थिति का उपयोग करता है कि रखरखाव की आवश्यकता कब है। सबसे प्रभावी कार्यक्रम पूर्वानुमानित रखरखाव के 3 चरणों को पहचानते हैं; जांच, विश्लेषण एवं सुधार।

पता लगाने का चरण: पता लगाने का चरण सबसे महत्वपूर्ण चरण है, क्योंकि इसका उपयोग मशीनरी विफलताओं की पहचान करने के लिए किया जाता है। एक प्रभावी पूर्वानुमानित रखरखाव कार्यक्रम विफलता होने से पहले, बीयरिंग की मरम्मत या बदलने के लिए पर्याप्त समय शेष रहते हुए इन विफलताओं की पहचान करेगा। पता लगाने के चरण का दर्शन यथासंभव अधिक से अधिक मशीनों का तेजी से सर्वेक्षण करना है। पता लगाने का चरण किसी भी संभावित असर विफलता की पहचान करता है। ये सर्वेक्षण जितनी तेजी से किए जा सकते हैं, उतनी ही अधिक मशीनों से सर्वेक्षण किया जा सकता है, जिसके परिणामस्वरूप अधिक प्रभावी कार्यक्रम तैयार किया जा सकता है।

नोट: अधिकांश परिपक्व पूर्वानुमानित रखरखाव कार्यक्रम प्रति सर्वेक्षण 1 से 2% नई समस्याओं की पहचान करते हैं। इसका मतलब है कि अगर 300 मशीनों का सर्वेक्षण किया जाए तो केवल 3 से 6 नई समस्याएं ही सामने आएंगी।

विश्लेषण चरण: विश्लेषण चरण में विफलता की गंभीरता और कारण निर्धारित करने के लिए अतिरिक्त परीक्षण या किसी अन्य तकनीक की भी आवश्यकता हो सकती है। यह आमतौर पर पूर्वानुमानित रखरखाव कार्यक्रम का सबसे अधिक समय लेने वाला हिस्सा है। यदि सटीक विश्लेषण करने के लिए पता लगाने के चरण के दौरान पर्याप्त डेटा लिया जाता है तो यह पता लगाने की प्रक्रिया के दौरान मूल्यवान समय बर्बाद करता है। यह प्रभावी रूप से सर्वेक्षण करने में सक्षम मशीनों की संख्या को कम कर देता है या कार्य करने के लिए आवश्यक मानव शक्ति को बढ़ा देता है। इसके परिणामस्वरूप पीडीएम कार्यक्रम की प्रभावशीलता में कमी आती है। यानी पता लगाने के चरण का दर्शन यथासंभव अधिक से अधिक मशीनों का तेजी से सर्वेक्षण करना है।

सुधार चरण: सुधार चरण में विफलता को बदलने, या मरम्मत करने और सुधार को सत्यापित करने की आवश्यकता होती है। असफलता के कारण को सुधारने का भी यही आदर्श समय है।

पूर्वानुमानित रखरखाव उपकरण

एक प्रभावी पीडीएम उपकरण पोर्टेबल, हल्का वजन वाला और दोहराए जाने योग्य, गैर-विनाशकारी परीक्षण करने वाला होना चाहिए। ऐसी कई अलग-अलग प्रौद्योगिकियाँ और उपकरण हैं जो इस अत्यंत महत्वपूर्ण प्रक्रिया को निष्पादित कर सकते हैं। फिर भी कोई एकल माप या तकनीक नहीं है जो रोलिंग तत्व बीयरिंग विफलताओं में 100% अंतर्दृष्टि प्रदान करती है। इसके अलावा, उपलब्ध तकनीकों में से कई रोलिंग तत्व विफलताओं का पता लगाने में बहुत कुशल हैं, लेकिन मशीन ट्रेन के भीतर अन्य दोषों की पहचान करने की सीमित क्षमता प्रदान करती हैं।

विद्युत हस्ताक्षर विश्लेषण

इलेक्ट्रिकल सिग्नेचर एनालिसिस (ईएसए) एक पूर्वानुमानित रखरखाव कार्यक्रम के बहुत महत्वपूर्ण पहचान चरण में प्रारंभिक असर विफलताओं की पहचान करने में एक बहुत प्रभावी उपकरण साबित हो रहा है। ईएसए में मोटर प्रणाली के भीतर दोषों का पता लगाने की अतिरिक्त क्षमता भी है जिसे यांत्रिक पहचान विधियों का उपयोग करके पता नहीं लगाया जा सकता है। यह प्रस्तुति रोलिंग एलिमेंट बियरिंग विफलता विश्लेषण प्रक्रिया में ईएसए को सटीक रूप से स्थापित करने का प्रयास करेगी।

बियरिंग दोष की गंभीरता का निर्धारण

अधिकांश अन्य यांत्रिक कंपन दोषों के विपरीत, दोष आवृत्ति पर वर्णक्रमीय शिखर का आयाम असर दोष की गंभीरता को सटीक रूप से इंगित नहीं करता है। वर्णक्रमीय शिखर का आयाम दोष के स्थान, संतुलन या संरेखण स्थिति के साथ-साथ दोष के आकार और प्रकार के आधार पर भिन्न हो सकता है। इसके अतिरिक्त, यांत्रिक संकेत को अनुनाद द्वारा प्रवर्धित किया जा सकता है। कई मामलों में दोष बिगड़ने पर वर्णक्रमीय शिखर का आयाम वास्तव में कम हो जाएगा।

यह अच्छी तरह से प्रलेखित किया गया है कि रोलिंग तत्व वाले दोषों की गंभीरता की पहचान करने का सबसे प्रभावी तरीका दोष द्वारा उत्पन्न होने वाले सिग्नल की आवृत्ति का निर्धारण करना है।

रोलिंग तत्व दोष आवृत्तियों को प्रभावित करता है

प्रत्येक रोटर और बियरिंग संयोजन एक अद्वितीय प्रणाली बनाता है; इसलिए, प्रत्येक बीयरिंग विफलता चरण में उत्पन्न होने वाली आवृत्तियों को सटीक रूप से निर्धारित करना बेहद मुश्किल है। प्रत्येक रोटर बेयरिंग सिस्टम की विशिष्टता न केवल बेयरिंग ज्यामिति और क्लीयरेंस के कारण होती है, बल्कि शाफ्ट और बेयरिंग के बीच, साथ ही बेयरिंग हाउसिंग के बीच यांत्रिक फिट के कारण होती है। शाफ्ट की सीधीता या टेपर, साथ ही शाफ्ट और आवास की सघनता प्रारंभिक चरण में असर दोष प्रतिक्रिया आवृत्तियों में भिन्न हो सकती है।

निम्नलिखित प्रत्येक असर दोष चरण में दोषों और प्रत्येक चरण में दोषों द्वारा उत्पन्न आवृत्ति रेंज की समीक्षा है। प्रत्येक दोष चरण में इन दोषों की पहचान करने में सहायता के लिए वर्तमान में उपलब्ध विभिन्न माप और सिग्नल प्रोसेसिंग तकनीकों पर ध्यान दिया जाता है।

चरण 1: (10 – 20% शेष जीवन)

बियरिंग फॉल्ट के चरण 1 के दौरान होने वाली उप सतह की दरार, 300 से 500 किलोहर्ट्ज़ रेंज में बहुत कम आयाम वाली तनाव तरंगें उत्पन्न करती है। विशिष्ट सेंसर और सिग्नल प्रोसेसिंग तकनीकें चरण 1 की शुरुआत में ही दोषों की पहचान करने में सफल साबित हुई हैं। हालाँकि, अधिकांश अनुप्रयोगों में यह विफलता प्रक्रिया में बहुत प्रारंभिक है और बीयरिंग के भीतर की खराबी का भौतिक सत्यापन बेहद कठिन है।

यह भी एक विशेष तकनीक है जिसके लिए सीमित रिटर्न के साथ विशेष तकनीक की आवश्यकता होती है। यह अनुमान लगाया गया है कि जब चरण 1 की खराबी होती है तो बेयरिंग का लगभग 80% उपयोगी जीवन व्यतीत हो जाता है।

ध्यान दें: एक बार जब उप सतह में दरार पड़नी शुरू हो जाती है, तो विफलता शुरू हो गई है और असर की अखंडता से समझौता हो गया है। इस बिंदु से एकमात्र परिणाम बीयरिंग की पूर्ण विफलता है। बियरिंग्स को याद रखें “खुद को ठीक न करें” और खराबी हमेशा बदतर हो जाती है

चरण 2: (5-10% शेष जीवन)

जैसे-जैसे दोष बिगड़ता है, उपसतह की दरार सतह की ओर स्थानांतरित होने लगती है और विफल घटक की सतह पर सूक्ष्म गड्ढे बन जाती है।

चरण 2 की विफलता के शुरुआती चरणों में सूक्ष्म गड्ढों द्वारा बनाए गए प्रभाव के कारण असर वाले घटक अपनी प्राकृतिक आवृत्तियों पर कंपन करने लगते हैं। ये प्राकृतिक आवृत्तियाँ 30 से 60 किलोहर्ट्ज़ रेंज में हैं।

शॉक पल्स मॉनिटरिंग, स्पाइक एनर्जी और अन्य अल्ट्रासोनिक तकनीक जैसी विशिष्ट माप तकनीकें गूंजने के लिए कंपन सेंसर की प्राकृतिक आवृत्ति पर निर्भर करती हैं। अनुनाद पर ट्रांसड्यूसर का संचालन इन बहुत छोटे दोष संकेतों को प्रयोग करने योग्य सीमा में बढ़ा देता है।

अनुनाद अक्सर यांत्रिक प्रणालियों का एक गलत समझा जाने वाला गुण है।

प्राकृतिक आवृत्ति: सभी स्प्रिंग प्रणालियों में प्राकृतिक आवृत्तियाँ होती हैं। किसी सिस्टम की प्राकृतिक आवृत्तियाँ वे आवृत्तियाँ हैं जिन पर प्रभाव पड़ने पर सिस्टम कंपन करेगा। एक एकल प्रभाव के कारण सिस्टम अपनी प्राकृतिक आवृत्ति पर दोलन करेगा और फिर नष्ट हो जाएगा। प्रभावित बल के कारण द्रव्यमान विक्षेपित हो जाएगा और स्प्रिंग इसे अपनी मूल स्थिति में वापस ला देगा। यह दोलन जिस आवृत्ति पर होता है वह स्प्रिंग प्रणाली के द्रव्यमान (एम), और स्प्रिंग (के) संबंध द्वारा निर्धारित होता है।

यदि स्प्रिंग सिस्टम पर एक दोहराव वाला बल लगाया जाता है जिसकी आवृत्ति स्प्रिंग सिस्टम की प्राकृतिक आवृत्ति के करीब होती है तो बल प्रत्येक दोलन में गति के समान दिशा में लगाया जाएगा। इससे सिस्टम की गति बढ़ेगी क्योंकि बल का प्रत्येक चक्र द्रव्यमान पर लागू होता है।

इस स्थिति को सामान्यतः अनुनाद कहा जाता है। गुंजयमान स्थिति का परिणाम यह होता है कि जब कोई बल लगाया जाता है जो प्राकृतिक आवृत्ति के करीब नहीं होता है तो परिणामी गति 10 से 15 गुना अधिक बढ़ जाएगी।

जैसे-जैसे दोष बढ़ता है, घटक की कठोरता कम हो जाती है, इससे घटक की प्राकृतिक आवृत्ति कम हो जाती है। इससे सिग्नल की आवृत्ति सेंसर की प्राकृतिक आवृत्ति (25 kHz) के करीब चली जाती है। जैसे-जैसे गलती की आवृत्ति प्राकृतिक आवृत्ति के करीब आती जाती है, सेंसर का आउटपुट और बढ़ता जाता है। ये विधियाँ बहुत प्रभावी साबित हुई हैं और इन मूल्यों में बदलाव तब होगा जब कोई बेयरिंग विफल होने लगेगी, लेकिन मशीन प्रणाली के भीतर अन्य दोष भी हैं जो इन आवृत्तियों को बढ़ाने या घटाने का कारण भी बन सकते हैं।

अन्य सिग्नल प्रोसेसिंग तकनीकों जैसे एक्सेलेरेशन एनवेलपिंग, ईएसपी और पीक व्यू को इस प्रारंभिक चरण में बीयरिंग दोषों की अधिक सटीक पहचान करने के लिए विकसित किया गया था। ये विधियां बहुत प्रभावी साबित हुई हैं लेकिन अन्य प्रकार के दोषों का पता लगाने की उनकी क्षमताएं भी सीमित हैं।

जब सिग्नल 30 से 60 किलोहर्ट्ज़ फ़्रीक्वेंसी रेंज में दिखाई देते हैं, तो बेयरिंग अब प्रारंभिक चरण 2 दोष है।

जैसे-जैसे स्टेज 2 की खराबी बढ़ती है, सिग्नल की शक्ति बढ़ती जाती है। यह मजबूत सिग्नल सिस्टम की प्राकृतिक आवृत्ति को उत्तेजित करेगा। प्रणाली की प्राकृतिक आवृत्ति में शाफ्ट और असर प्रणाली शामिल है। सिस्टम और बियरिंग की प्राकृतिक आवृत्तियाँ मशीन की गति से स्वतंत्र होती हैं, लेकिन रोटर और बियरिंग समर्थन द्रव्यमान और कठोरता से प्रभावित होती हैं। बढ़े हुए द्रव्यमान के कारण सिस्टम की प्राकृतिक आवृत्ति असर घटक की प्राकृतिक आवृत्तियों से कम हो जाती है। सिस्टम की प्राकृतिक आवृत्ति आम तौर पर 500 से 2000 हर्ट्ज रेंज में होती है। सिग्नल की ताकत घूमने वाले शाफ्ट के संतुलन या संरेखण की स्थिति के साथ-साथ सेंसर के संबंध में गलती के स्थान पर निर्भर करती है। कई मामलों में ये सिग्नल मशीन की पृष्ठभूमि कंपन में दबे होते हैं।

इलेक्ट्रिकल सिग्नेचर एनालिसिस (ईएसए) आमतौर पर इस स्तर पर बियरिंग की विफलता की पहचान करता है; कुछ मामलों में ईएसए कुछ विशेष यांत्रिक तकनीकों से पहले ही खराबी की पहचान कर लेगा।

ईएसए आम तौर पर चरण 2 की शुरुआत में ही संभावित असर संबंधी दोषों की पहचान कर लेता है। ईएसए एक केंद्र आवृत्ति के आसपास लाइन आवृत्तियों (सामान्यतः 50 या 60 हर्ट्ज) पर स्थित वर्णक्रमीय चोटियों का पता लगाकर मशीन की खराबी की पहचान करता है। लाइन फ़्रीक्वेंसी साइड बैंड जो करंट स्पेक्ट्रम में मौजूद हैं, लेकिन वोल्टेज स्पेक्ट्रम में मौजूद नहीं हैं, यह संकेत देते हैं कि गलती मशीन या प्रक्रिया से आ रही है। कुछ मामलों में ये सिग्नल अधिकांश मानक यांत्रिक निगरानी विधियों में समस्या दिखाने से पहले विद्युत हस्ताक्षर में मौजूद रहे हैं।

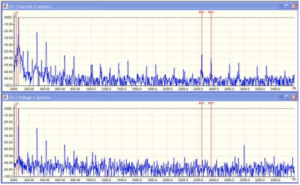

यह स्पेक्ट्रम 2500 हर्ट्ज के आसपास होने वाली असर दोष आवृत्ति प्रदर्शित करता है। तथ्य यह है कि यह वर्तमान स्पेक्ट्रम में मौजूद है, लेकिन वोल्टेज स्पेक्ट्रम में नहीं, यह दर्शाता है कि ऊर्जा मोटर प्रणाली या संचालित मशीन से जोड़ी गई है।

जब सिग्नल 500 से 2000 हर्ट्ज रेंज में दिखाई देते हैं तो बेयरिंग अब अंतिम चरण 2 दोष है।

चरण 3: (1-5% शेष जीवन)

जैसे-जैसे बेयरिंग की खराबी बढ़ती है, विफल घटक की सतह पर दरारें, दरारें, पपड़ी और छेद या अन्य दोष उत्पन्न हो जाते हैं। ये वे दोष हैं जिनसे अधिकांश रखरखाव कर्मी परिचित हैं। यह वह स्थिति है जिसमें दोष को सबसे पहले दृष्टिगत रूप से देखा जा सकता है, जब बीयरिंग का दृष्टिगत निरीक्षण किया जाता है। यह वह चरण है जिसमें बेयरिंग से आने वाला शोर सुना जा सकता है।

ये दोष सिग्नल की शक्ति को कंपन स्पेक्ट्रम में सिग्नल उत्पन्न करने के लिए पर्याप्त मजबूत बनाते हैं, जिसे आमतौर पर असर दोष आवृत्तियों (बीडीएफ) के रूप में जाना जाता है। यह विफलता सीमा का वह बिंदु है जहां कंपन मानक वेग या त्वरण माप पहले सकारात्मक रूप से एक असर दोष की पहचान कर सकते हैं। जैसा कि पहले कहा गया है “यदि ये सिग्नल मौजूद हैं, तो बेयरिंग में खराबी है।”

बियरिंग दोष आवृत्तियाँ बियरिंग ज्यामिति पर निर्भर होती हैं BPFO आवृत्ति है। यदि कोई खराबी बाहरी रेस पर है तो सिग्नल उत्पन्न होगा, बीपीएफआई आंतरिक रेस से है, बीएसएफ रोलिंग तत्व आवृत्ति है, एफटीएफ मौलिक ट्रेन आवृत्ति है; यह केज असेंबली की घूर्णी गति है।

बियरिंग दोष आवृत्तियों का सृजन

जैसे ही शाफ्ट घूमता है, यह शाफ्ट के साथ आंतरिक दौड़ को मोड़ने का कारण बनता है, केज असेंबली (FTF) शाफ्ट के चारों ओर ऐसी गति से घूमती है जो शाफ्ट की घूर्णन गति से कम होती है।

जब बाहरी रेस पर कोई खराबी आती है तो हर बार रोलिंग तत्वों में से एक के दोष पर लुढ़कने पर प्रभाव पड़ेगा। दोष के कारण होने वाले प्रभाव के कारण असर घटक की प्राकृतिक आवृत्ति (30 से 60 किलोहर्ट्ज़) या असर प्रणाली की प्राकृतिक आवृत्ति (500 से 2000 हर्ट्ज) पर कंपन होगा।

रोलिंग तत्व असर विश्लेषण में प्रभावों की आवृत्ति को असर पुनरावृत्ति दर के रूप में जाना जाता है, या आमतौर पर इसे असर दोष आवृत्ति बीडीएफ कहा जाता है। बाहरी दौड़ आवृत्ति को अक्सर BPFO, बॉल पास फ़्रीक्वेंसी बाहरी दौड़ कहा जाता है। सिग्नल का आयाम न केवल दोष के आकार के आधार पर अलग-अलग होगा, बल्कि सेंसर के स्थान, बेयरिंग फिट की जकड़न के साथ-साथ मशीन के संतुलन और/या संरेखण की स्थिति के संबंध में दोष के स्थान पर भी निर्भर करेगा। . दूसरे शब्दों में, बड़ी मात्रा में असंतुलन वाली मशीन बेहतर संतुलन स्थिति वाली मशीन की तुलना में बड़ा प्रभाव पैदा करेगी।

यदि दोष आंतरिक रेस पर है तो यह शाफ्ट के घूमने पर लोड क्षेत्र के अंदर और बाहर लुढ़केगा। जब लोड ज़ोन में प्रभाव होता है तो सिग्नल की ताकत लोड ज़ोन के विपरीत गलती होने की तुलना में अधिक होगी। ध्यान दें कि प्रतिक्रिया की आवृत्ति असर वाली प्राकृतिक आवृत्तियों होगी और प्रभाव आवृत्तियों बीपीएफआई बॉल पास आवृत्ति आंतरिक दौड़ होगी।

प्रभावकारी बनाम जबरदस्ती कंपन:

जबरन कंपन तब होता है जब पहले एक दिशा में और फिर तुरंत विपरीत दिशा में बल लगाया जाता है। फिर चक्र लगातार दोहराया जाता है। मजबूर कंपन के प्रति सिस्टम की प्रतिक्रिया वह गति है जो लागू बल के समान आवृत्ति पर होती है। लागू बल की आवृत्ति की पहचान करके बल के स्रोत की पहचान की जा सकती है। उदाहरण के लिए, यदि कोई मशीन उसी गति से कंपन कर रही है जिस गति से शाफ्ट घूम रहा है तो यह निर्धारित करना आसान है कि कंपन बल का स्रोत शाफ्ट से है।

प्रभावकारी कंपन तब होता है जब कोई बल, जैसे कि प्रभाव लगाया जाता है, तो अगले प्रभाव से पहले एक समय अंतराल होता है। किसी प्रभावकारी बल के प्रति कंपन प्रतिक्रिया के कारण द्रव्यमान अपनी प्राकृतिक आवृत्ति पर कंपन करता है। प्रभावित प्रकार की कंपन शक्तियों में, गति की आवृत्ति स्रोत की पहचान नहीं करती है, क्योंकि यह अपनी प्राकृतिक आवृत्ति पर कंपन कर रही है। प्रभावों के स्रोत की पहचान करने के लिए प्रभावों की आवृत्ति की पहचान करना आवश्यक है। फ़्रीक्वेंसी स्पेक्ट्रम प्रतिक्रिया की आवृत्ति प्रदर्शित करेगा, प्रभावों की आवृत्ति नहीं।

बियरिंग दोष आवृत्तियों को समझना

बियरिंग दोष आवृत्तियाँ बियरिंग ज्यामिति पर निर्भर होती हैं: पीडी पिच व्यास है। यह एक रोलिंग तत्व की केंद्र रेखा से सीधे विपरीत रोलिंग तत्व की केंद्र रेखा तक मापकर निर्धारित किया जाता है।

बीडी गेंद के व्यास को दर्शाता है

एनबी रोलिंग तत्वों की संख्या का प्रतिनिधित्व करता है

संपर्क कोण (Ø) आंतरिक जाति का बाहरी जाति से संबंध है। एक गहरी नाली बॉल बेयरिंग पर यह कोण हमेशा 0 डिग्री होगा, एक अक्षीय थ्रस्ट बेयरिंग में 90 डिग्री का कोण होगा, कोणीय संपर्क, गोलाकार रोलर बीयरिंग और समान प्रकार के बीयरिंग संपर्क कोण बीयरिंग डिजाइन के आधार पर अलग-अलग होंगे।

ये सिग्नल जो आवृत्तियाँ उत्पन्न करते हैं, वे असर ज्यामिति और शाफ्ट गति पर निर्भर होती हैं। बियरिंग और उपकरण निर्माता ऐसी तालिकाएँ प्रकाशित करते हैं जो इन अपेक्षित या (गणना की गई) आवृत्तियों को सूचीबद्ध करती हैं। ये आवृत्तियाँ बहुत सटीक होती हैं, आमतौर पर शाफ्ट रोटेशन के 1/100 तक सूचीबद्ध होती हैं। यानी BPFO = 4.68X, BPFI 7.32X रनिंग स्पीड।

1) वे आम तौर पर घूर्णन गति के गैर-पूर्णांक गुणज होते हैं। यह उन्हें अन्य मशीनरी दोषों से अलग करने के लिए बहुत महत्वपूर्ण है जो हमेशा चलने की गति के सटीक गुणकों पर होते हैं।

2) गणना की गई दोष आवृत्तियाँ आम तौर पर सटीक नहीं होती हैं। वे बीयरिंग क्लीयरेंस और मशीन की अन्य स्थितियों के आधार पर अलग-अलग होंगे, गणना सूत्र इस तथ्य पर आधारित हैं कि रोलिंग तत्व शाफ्ट के चारों ओर 360 डिग्री तक घूमते हैं। हालाँकि, अनुभव से पता चला है कि रोलिंग तत्व लोड ज़ोन के माध्यम से रोल करते हैं लेकिन अक्सर लोड ज़ोन के बाहर फिसल जाते हैं। इसलिए, गणना की गई आवृत्ति आमतौर पर मापी गई आवृत्तियों से भिन्न होगी। वास्तविक दोष आवृत्तियों में ये भिन्नताएँ आम तौर पर गणना की गई आवृत्तियों के 5 से 10% के भीतर होती हैं।

3) यदि BPFO और BPFI आवृत्तियों को एक साथ जोड़ा जाए तो वे हमेशा रोलिंग तत्वों की संख्या के बराबर होंगी। यानी BPFO 4.68X, BPFI 7.32X Nb 12 के बराबर होगा। सामान्य नियम के अनुसार BPFO लगभग Nb X 0.4 के बराबर है, BPFI Nb X 0.6 होगा।

4) सिग्नल का आयाम बेयरिंग दोष की गंभीरता को नहीं दर्शाता है, बल्कि अधिक महत्वपूर्ण रूप से दोष की आवृत्ति को दर्शाता है।

ईएसए स्पेक्ट्रम में उत्पन्न बीडीएफ आवृत्तियाँ आम तौर पर यांत्रिक स्पेक्ट्रम के समान ही होती हैं। हालाँकि, आवृत्तियाँ अक्सर यांत्रिक स्पेक्ट्रम की तुलना में ईएसए स्पेक्ट्रम में पहले दिखाई देती हैं। ऐसा इसलिए होता है क्योंकि मोटर की रोटर स्थिति में बहुत छोटे बदलाव से भी मोटर की धारा में बदलाव आ सकता है। रोटर स्थिति के ये वही छोटे परिवर्तन असर समर्थन प्रणाली को कंपन करने का कारण नहीं बन सकते हैं। इस स्थिति का पता लगाने के लिए कंपन माप प्रणाली के लिए यह कंपन एक आवश्यकता है।

जब सिग्नल बीडीएफ या गुणक 2एक्स बीडीएफ, या 3एक्स बीडीएफ आदि पर दिखाई देते हैं, तो बेयरिंग अब प्रारंभिक चरण 3 दोष है।

चरण 3 में, जैसे-जैसे दोष बिगड़ता जाएगा, दोष आवृत्तियों का आयाम संशोधित या छोटा होना शुरू हो जाएगा। इससे स्पेक्ट्रम में बीडीएफ या बीडीएफ के हार्मोनिक्स के आसपास साइडबैंड विकसित होंगे

जब बीडीएफ के चारों ओर साइडबैंड दिखाई देते हैं या हार्मोनिक्स की एक श्रृंखला मौजूद होती है तो असर अब एक अंतिम चरण 3 दोष है। यह अनुशंसा की जाती है कि बेयरिंग को हटा दिया जाए।

ईएसए का उपयोग करके चरण 3 रोलिंग तत्व बीयरिंग दोषों का पता लगाने के नियम कंपन विश्लेषण के समान हैं। यह ध्यान रखना सबसे महत्वपूर्ण है कि वे दोष आवृत्तियाँ हैं और यदि दोष आवृत्तियाँ मौजूद हैं, तो बेयरिंग में दोष है।

चरण 4: (1% – शेष जीवन की 1 क्रांति)

जैसे-जैसे दोष बिगड़ता है, कई दरारें, पपड़ीदार छेद या दरारें दिखाई देने लगती हैं। रोलिंग तत्व ख़राब हो सकता है और पिंजरा विघटित हो सकता है। इस चरण में अधिकांश, यदि सभी नहीं, तो बीयरिंग विफलता के संकेत गायब हो जाते हैं: बीडीएफ वर्णक्रमीय शिखर, साइडबैंड और हार्मोनिक्स।

हालाँकि, चलने की गति (1X) बल बढ़ जाएगा क्योंकि शाफ्ट को बेयरिंग के अंदर घूमने की अधिक स्वतंत्रता है। इसके अतिरिक्त, पूरे स्पेक्ट्रम का शोर स्तर बढ़ सकता है क्योंकि उत्पन्न आवृत्तियाँ अब बिल्कुल उसी समय अंतराल पर नहीं होंगी।

जब पिछली आवृत्तियाँ गायब हो जाती हैं और स्पेक्ट्रम का शोर स्तर या 1X चलने की गति पर सिग्नल बढ़ जाता है, तो मशीन को तुरंत सेवा से हटाने की सिफारिश की जाती है, क्योंकि बीयरिंग किसी भी समय पूरी तरह से विफल हो सकती है।

रोलिंग एलिमेंट बियरिंग विफलताओं का पता लगाने में विद्युत हस्ताक्षर विश्लेषण की भूमिका

अधिकांश रोलिंग एलिमेंट बियरिंग दोषों को विद्युत हस्ताक्षर विश्लेषण का उपयोग करके चरण 2 में उठाया जा सकता है।

ईएसए अपने ट्रांसड्यूसर के रूप में मोटर के वायु अंतराल में चुंबकीय प्रवाह परिवर्तन का उपयोग करता है। कई मामलों में ईएसए ने स्टेज 2 में ही रोलिंग एलिमेंट बियरिंग की खराबी की पहचान कर ली है। एक्सेलेरेशन एनवेलपिंग का उपयोग करके इन दोषों की पुष्टि की गई है। ईएसए स्पेक्ट्रम में आवृत्तियाँ वैसी ही थीं जैसी वे एक्सेलेरेशन एनवलपिंग का उपयोग कर रहे थे।

ईएसए एक केंद्र आवृत्ति के आसपास लाइन आवृत्तियों (सामान्यतः 50 या 60 हर्ट्ज) पर स्थित वर्णक्रमीय चोटियों का पता लगाकर मशीन की खराबी की पहचान करता है। लाइन फ़्रीक्वेंसी साइड बैंड जो करंट स्पेक्ट्रम में मौजूद हैं लेकिन वोल्टेज स्पेक्ट्रम में मौजूद नहीं हैं, यह संकेत देते हैं कि खराबी मशीन या प्रक्रिया से आ रही है।

ईएसए स्पेक्ट्रम में दिखाई देने वाली असर दोष आवृत्तियों की वर्णक्रमीय चोटियाँ कंपन स्पेक्ट्रम के समान ही होंगी। इसके अतिरिक्त, बीडीएफ सिग्नल विद्युत स्पेक्ट्रम में उसी समय दिखाई देंगे, जब वे कंपन स्पेक्ट्रम में दिखाई देंगे। दोनों ही मामलों में यह इंगित करता है कि बेयरिंग ने स्टेज 3 की खराबी हासिल कर ली है।

इस ईएसए वर्तमान स्पेक्ट्रम में 3000 सीपीएम (50 हर्ट्ज) साइडबैंड के साथ 35374 के बीपीएफआई पर एक चरण 3 दोष दिखाई देता है। यह सिस्टम 70748 सीपीएम ≈1179.13 हर्ट्ज के चारों ओर लाइन फ्रीक्वेंसी (50 हर्ट्ज) साइड बैंड के रूप में 2 एक्स अपने बीपीएफआई पर भी दिखाई देता है।

50 हर्ट्ज़ साइडबैंड में सब सिंक्रोनस साइडबैंड भी थे जो लेट स्टेज 3 की खराबी का संकेत देते हैं।

वर्णक्रमीय चोटियों के व्यापक आधारों पर भी ध्यान दें जो इंगित करते हैं कि मापी गई आवृत्ति प्रत्येक नमूने के लिए बिल्कुल समान नहीं है, जो एक अंतिम चरण 3 दोष का भी संकेत है। कंपन वेग माप का उपयोग करके इस दोष को सत्यापित किया गया था। कंपन स्पेक्ट्रम में आवृत्तियाँ वही थीं जो विद्युत धारा स्पेक्ट्रम में थीं।

शीर्ष स्पेक्ट्रम पर वर्तमान स्पेक्ट्रम में वर्णक्रमीय शिखरों पर ध्यान दें; वे शिखर नीचे वोल्टेज स्पेक्ट्रम में मौजूद नहीं हैं। यह इंगित करता है कि खराबी मोटर या लोड से आ रही है।

जैसे-जैसे दोष बढ़ता है, यह BPFO या BPFI के आसपास लाइन फ़्रीक्वेंसी साइड बैंड के रूप में दिखाई देगा।

निष्कर्ष

घूमने वाले उपकरण वाले किसी भी संयंत्र के सफल संचालन में रोलिंग तत्व बीयरिंग दोषों की पहचान करना एक बहुत ही महत्वपूर्ण प्रक्रिया है। इलेक्ट्रिकल सिग्नेचर एनालिसिस पौधों को न केवल आंतरिक मोटर दोषों की तुरंत पहचान करने के लिए अतिरिक्त उपकरण प्रदान करता है, बल्कि इसके अलावा रोलिंग तत्व बीयरिंग विफलताओं का शीघ्र पता लगाने में भी मदद कर सकता है।

विद्युत हस्ताक्षर विश्लेषण (अवलोकन)

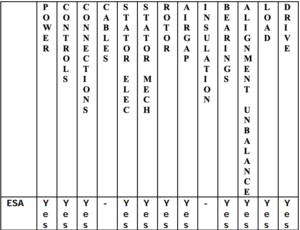

इलेक्ट्रिकल सिग्नेचर एनालिसिस (ईएसए) एक ऑन-लाइन परीक्षण विधि है जहां मोटर सिस्टम के चलने के दौरान वोल्टेज और करंट तरंगों को कैप्चर किया जाता है और फिर, फास्ट फूरियर ट्रांसफॉर्म (एफएफटी) के माध्यम से, प्रदान किए गए सॉफ्टवेयर द्वारा एक वर्णक्रमीय विश्लेषण किया जाता है। इस एफएफटी से, आने वाली बिजली, नियंत्रण सर्किट, मोटर और संचालित लोड से संबंधित दोषों का पता लगाया जाता है और फिर इसे स्थिति आधारित रखरखाव/भविष्यवाणी रखरखाव उद्देश्यों के लिए ट्रेंड किया जा सकता है।

ईएसए परीक्षण एसी इंडक्शन और डीसी मोटर्स, जनरेटर, घाव रोटर मोटर्स, सिंक्रोनस मोटर्स, मशीन टूल मोटर्स इत्यादि के लिए बहुमूल्य जानकारी प्रदान करेगा। चूंकि ईएसए कई लोगों के लिए नया है, नीचे दिया गया चार्ट एसी इंडक्शन मोटर सिस्टम के भीतर प्रमुख घटकों के ईएसए के मूल्यांकन को दर्शाता है।

जीवनी

विलियम क्रूगर लगभग 40 वर्षों से पूर्वानुमानित रखरखाव में शामिल हैं। वह यूएस नेवी न्यूक्लियर पावर स्कूल से स्नातक हैं और उन्होंने सैन डिएगो स्टेट यूनिवर्सिटी से बीएस की डिग्री हासिल की है। पूर्वानुमानित रखरखाव से उनका पहला परिचय एसएसबीएन पनडुब्बी पर कंपन कार्यक्रम के संचालन से हुआ। उन्होंने सैन डिएगो गैस एंड इलेक्ट्रिक में 10 साल बिताए जहां उन्होंने उनका पूर्वानुमानित रखरखाव कार्यक्रम शुरू किया। इसके बाद उन्होंने स्पेक्ट्रल डायनेमिक्स के DYMAC डिवीजन के लिए एक एप्लिकेशन इंजीनियर के रूप में काम किया।

पिछले 20 वर्षों से श्री क्रूगर ने पूर्वानुमानित रखरखाव के क्षेत्र में प्रशिक्षण पर ध्यान केंद्रित किया है। वह अपडेट इंटरनेशनल में वरिष्ठ प्रशिक्षक थे। श्री क्रूगर ने 6 महाद्वीपों पर प्रशिक्षण पाठ्यक्रम संचालित किए हैं और मशीनरी विश्लेषण के लिए अपने व्यावहारिक दृष्टिकोण और जटिल तकनीकी सामग्री को आसानी से समझे जाने वाले सिद्धांतों और प्रदर्शनों में प्रस्तुत करने की उनकी क्षमता के लिए दुनिया भर में जाने जाते हैं।

श्री क्रूगर वर्तमान में ऑल-टेस्ट प्रो के लिए तकनीकी सहायता और प्रशिक्षण प्रबंधक हैं। उन्होंने कई तकनीकी पेपर लिखे हैं और वाइब्रेशन इंस्टीट्यूट, ईपीआरआई, कैनेडियन पल्प एंड पेपर एक्सपो और इंटरनेशनल मेंटेनेंस कॉन्फ्रेंस सहित विभिन्न बैठकों में प्रस्तुतियां दी हैं। उन्होंने एएसएमई, वाइब्रेशन इंस्टीट्यूट, एएनएसटी, आईईईई और कई अन्य पेशेवर संगठनों की सदस्यता ली है।