पूर्वानुमानित रखरखाव कार्यक्रम: ईएसए लागू करना

पूर्वानुमानित रखरखाव क्यों?

पूर्वानुमानित रखरखाव (पीडीएम) उन अध्ययनों के परिणामस्वरूप हुआ, जिन्होंने निर्धारित किया कि निवारक रखरखाव (पीएम) कार्यक्रम केवल उम्र से संबंधित 11 प्रतिशत मशीन विफलताओं के लिए प्रभावी हैं। इसका मतलब यह है कि लगभग 89 प्रतिशत मशीन विफलताएं प्रकृति में यादृच्छिक होती हैं और समय-आधारित रखरखाव कार्यक्रम इन यादृच्छिक प्रकार की विफलताओं पर अप्रभावी होते हैं।

एकाधिक प्रौद्योगिकियाँ

कई अलग-अलग पीडीएम प्रौद्योगिकियां हैं, लेकिन सबसे सफल कार्यक्रम सबसे अधिक जानकारी प्रदान करने के लिए कई प्रौद्योगिकियों का उपयोग करते हैं और परिणामस्वरूप एक विकासशील समस्या वाली मशीन की पहचान करने की उच्चतम संभावना होती है। सबसे आम पीडीएम प्रौद्योगिकियों में से कुछ मशीनरी कंपन विश्लेषण (एमवीए), इन्फ्रारेड थर्मोग्राफी, अल्ट्रासोनिक्स, तेल विश्लेषण, मोटर सर्किट विश्लेषण (एमसीए) और विद्युत हस्ताक्षर विश्लेषण (ईएसए) हैं। सबसे सफल पीडीएम प्रौद्योगिकियों में सामान्य विशेषता यह है कि उन्हें निष्पादित करना आसान है और वे गैर-विनाशकारी, दोहराए जाने योग्य माप प्रदान करते हैं। हालाँकि, उपयोग की जा रही तकनीक की परवाह किए बिना, सबसे सफल कार्यक्रम यह मानते हैं कि एक सफल पूर्वानुमानित रखरखाव कार्यक्रम में तीन चरण होते हैं:

1. पता लगाना

2. विश्लेषण

3. सुधार. सफल पीडीएम कार्यक्रमों के तीन चरणों की संक्षिप्त समीक्षा निम्नलिखित है।

असफल होने तक चलाएँ निवारक पूर्वानुमान सक्रिय

पता लगाने का चरण

पता लगाने का चरण सबसे महत्वपूर्ण चरण है और सबसे सफल पीडीएम कार्यक्रमों का आधार है। पता लगाने के चरण का मुख्य उद्देश्य “खराब” मशीनों या स्थितियों की पहचान करना है जो भविष्य में मशीन की विफलता का कारण बन सकती हैं। “ख़राब” मशीनें वे मशीनें हैं जो ख़राब स्थिति में हैं।

विश्लेषण चरण

मशीन की स्थिति का सटीक निर्धारण करना या मशीन की स्थिति में परिवर्तन के कारण को पूरी तरह से परिभाषित करना विश्लेषण चरण का मुख्य उद्देश्य है। विश्लेषण चरण में पता लगाने के चरण की तुलना में अतिरिक्त या शायद भिन्न प्रकार या अधिक गहन डेटा लेना शामिल है। इस अतिरिक्त डेटा के लिए अधिक विशिष्ट तकनीकों या प्रौद्योगिकियों की आवश्यकता हो सकती है। इसके लिए अलग-अलग परिचालन स्थितियों पर या पूरी तरह से अलग प्रौद्योगिकियों का उपयोग करके परीक्षण की आवश्यकता हो सकती है।

सुधार चरण

सुधार चरण का मुख्य उद्देश्य मशीन की स्थिति में बदलाव के आधार पर सही कार्रवाई का निर्धारण करना है। इसमें मशीन की स्थिति में बदलाव के कारण उत्पन्न समस्या को ठीक करने और समाप्त करने के लिए आवश्यक कार्रवाई करना शामिल है। इसके अतिरिक्त, सुधार चरण को यह सत्यापित करना चाहिए कि सुधारात्मक कार्रवाई ने वास्तव में समस्या(समस्याओं) को ठीक कर दिया है। वैकल्पिक रूप से, संयंत्र संचालन यह निर्देश दे सकता है कि सबसे अच्छी कार्रवाई केवल कम परीक्षण अंतराल पर निगरानी जारी रखना हो सकती है।

मशीन चयन

उन मशीनों का चयन करना जो पीडीएम प्रोग्राम से सबसे बड़ा भुगतान प्रदान करने वाली हैं, मशीनों को आकार या अनुप्रयोग के आधार पर वर्गीकृत करने से स्पष्ट प्रतीत होता है। अधिकांश संयंत्र जिन्होंने पूर्वानुमानित रखरखाव को अपनाया है, मशीनों को उनके अनुप्रयोग के आधार पर वर्गीकृत करते हैं।

महत्वपूर्ण मशीनें

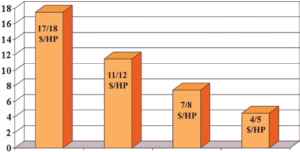

अनुप्रयोग के आधार पर मशीनों को वर्गीकृत करने वाले संयंत्र महत्वपूर्ण मशीनों को उन मशीनों के रूप में परिभाषित करते हैं जो संयंत्र के संचालन के लिए बहुत महत्वपूर्ण हैं। दूसरे शब्दों में, यदि मशीन बंद हो जाती है, तो पूरी प्रक्रिया रुक जाएगी। इसके परिणामस्वरूप, कई मामलों में, उत्पादन में हानि होती है। इसके अतिरिक्त, प्रक्रिया में उत्पाद भी खो सकता है। जब आकार के आधार पर वर्गीकृत किया जाता है, तो ये मशीनें अक्सर संयंत्र में सबसे बड़ी होती हैं, आमतौर पर 300 एचपी (225 किलोवाट) से अधिक।

अर्ध-महत्वपूर्ण मशीनें (उत्पादन)

सेमी-क्रिटिकल मशीनों को उन मशीनों के रूप में परिभाषित किया जाता है जो बंद होने पर उत्पादन का आंशिक नुकसान करेंगी। इन मशीनों के खो जाने से, हालाँकि संयंत्र पूरी तरह से बंद नहीं होगा, लेकिन इसका उत्पादन सीमित हो सकता है और इसलिए इसकी उपलब्धता सीमित हो सकती है। इनमें से कुछ मशीनों में अंतर्निर्मित पुर्जे हो सकते हैं या पूर्ण इकाई क्षमता पर काम करने के लिए दो या तीन मशीनों का उपयोग किया जा सकता है। ये मशीनें मध्यम आकार की होती हैं, आमतौर पर 150 से 300 एचपी (110 से 225 किलोवाट) की।

प्लांट मशीनों का संतुलन (गैर-महत्वपूर्ण)

इन मशीनों का संयंत्र उत्पादन पर बहुत कम या कोई प्रभाव नहीं पड़ता है। ये मशीनें आमतौर पर संयंत्र में सबसे छोटी होती हैं, आमतौर पर 5 से 150 एचपी (3½ से 110 किलोवाट) और स्पेयर आसानी से उपलब्ध होते हैं।

मोटर प्रणाली

किसी भी मोटर प्रणाली के दो उपखंड होते हैं:

1) विद्युत उपप्रणाली में संयंत्र में आने वाली बिजली, संयंत्र वितरण प्रणाली और मोटर का विद्युत अनुभाग शामिल होता है।

2) यांत्रिक उपप्रणाली में मोटर शाफ्ट और कपलिंग, संचालित मशीन और स्वयं प्रक्रिया शामिल होती है।

मोटर सिस्टम में कहीं भी कोई खराबी इसे इच्छित कार्य करने से रोक सकती है। इसके परिणामस्वरूप उत्पादन में कमी या हानि, अत्यधिक रखरखाव या परिचालन व्यय हो सकता है। ये दो उपप्रणालियाँ विद्युत या यांत्रिक विश्वसनीयता को सीधे प्रभावित करती हैं।

विद्युत विश्वसनीयता

विद्युत ऊर्जा आज उद्योग में उपयोग किए जाने वाले सबसे महत्वपूर्ण कच्चे माल में से एक है। हमारे पास न केवल शक्ति का निरंतर प्रवाह होना चाहिए, बल्कि यह स्वच्छ और संतुलित भी होना चाहिए। फिर भी, यह महत्वपूर्ण वस्तु संयंत्र को आपूर्ति की जाने वाली सबसे कम निरीक्षण वाली कच्ची सामग्रियों में से एक है।

संयंत्र के लगभग सभी क्षेत्रों में प्रेरक शक्ति प्रदान करने के लिए बिजली की आवश्यकता होती है जो या तो उत्पादों का उत्पादन करने वाले उपकरणों को संचालित करती है या वे सेवाएं प्रदान करती है जिनके लिए संयंत्र के उपकरण बनाए गए थे। बिजली अपने आप में एक अनूठा उत्पाद है क्योंकि इसे निरंतर प्रवाह की आवश्यकता होती है, इसे आसानी से संग्रहीत नहीं किया जा सकता है और आमतौर पर उपयोग से पहले इसका निरीक्षण नहीं किया जाता है।

अधिकांश लोगों का मानना है कि संयंत्र को बिजली की सफल डिलीवरी के साथ विद्युत विश्वसनीयता समाप्त हो जाती है। लेकिन कई मामलों में, मोटर सिस्टम को आपूर्ति की गई बिजली की गुणवत्ता खराबी या विफलता का कारण हो सकती है। खराब “बिजली की गुणवत्ता” का परिणाम आमतौर पर दीर्घकालिक होता है और अक्सर समस्या के स्रोत या योगदानकर्ता के रूप में इसे नजरअंदाज कर दिया जाता है।

बिजली आम तौर पर उपयोग के बिंदु से दूर उत्पन्न होती है, मूल पीढ़ी की विश्वसनीयता अज्ञात है और इसे ग्रिड पर कई अन्य जनरेटर के साथ जोड़ा जाता है। कई उत्पादक संयंत्र छोटे और निजी स्वामित्व वाले हैं। संयंत्र तक पहुंचने से पहले बिजली को कई अलग-अलग ट्रांसफार्मर और कई मील के ओवरहेड और भूमिगत केबल के माध्यम से पहुंचाया जाता है। इनमें से कई विद्युत वितरण प्रणालियों का स्वामित्व, प्रबंधन और रखरखाव कई अलग-अलग संस्थाओं द्वारा किया जाता है। एक बार खराब या “खराब गुणवत्ता” वाली बिजली ग्रिड पर रख दी जाती है, तो इसे उपयोगकर्ता द्वारा हटाया या अस्वीकार भी नहीं किया जा सकता है।

बिजली की गुणवत्ता को मानकीकृत और विनियमित करने का कार्य प्रगति पर है। कई राज्यों के अपने विशेष मानक और नियम हैं। हालाँकि, उत्पादित बिजली उस राज्य की सीमाओं पर नहीं रुकती जहाँ यह उत्पन्न होती है।

यांत्रिक विश्वसनीयता

यांत्रिक विश्वसनीयता लंबे समय से रखरखाव विभागों का विषय रही है, और मशीनरी संतुलन और संरेखण सहनशीलता में सुधार के महत्व और लाभों को समझकर काफी सुधार किया गया है। मशीन के संतुलन और संरेखण की स्थिति को यांत्रिक कंपन विश्लेषण (एमवीए) का उपयोग करके मापा और निर्धारित किया जाता है। कई मामलों में, अस्वीकार्य कंपन स्तर प्रदर्शित करने वाली मशीनों को सेवा से हटा दिया जाता है और यांत्रिक विफलता होने से पहले असंतुलन, गलत संरेखण, नरम पैर, यांत्रिक ढीलापन और अन्य दोष जैसे दोषों को ठीक किया जाता है। यद्यपि एमवीए मोटर या संचालित मशीन में यांत्रिक दोषों की पहचान करने के लिए बहुत प्रभावी साबित हुआ है, लेकिन यह मोटर पर लागू बिजली की स्थिति या गुणवत्ता का पता लगाने में अप्रभावी साबित हुआ है।

एमवीए की अतिरिक्त सीमाएँ मौजूद हैं। सबसे पहले, यह विकासशील दोषों की पहचान करने के लिए मशीन के बियरिंग्स या बियरिंग हाउसिंग की गति को मापने पर निर्भर करता है। अधिकांश दोषों के प्रारंभिक चरण के दौरान उत्पन्न बल मापने योग्य गति पैदा करने के लिए अपर्याप्त है। दूसरे, बेयरिंग से दूर के स्थानों पर होने वाली खराबी आमतौर पर एमवीए के साथ पता नहीं चल पाती है। ओवरहेड पंखे या वर्टिकल पंप में खराबी आमतौर पर एमवीए का उपयोग करके पता नहीं चल पाती है। संपूर्ण मोटर प्रणाली में दोषों की पहचान करने के लिए प्रत्येक असर वाले स्थान पर कई माप करने की आवश्यकता होती है। एक औसत मशीन सर्वेक्षण 7 से 10 मिनट तक भिन्न होता है।

यदि मोटर जल जाती है या ब्रेकर ट्रिप हो जाता है, तो तकनीशियन मोटर और संचालित मशीन पर विद्युत और यांत्रिक निरीक्षण करते हैं। फिर मोटर को दोबारा बनाया जाता है या बदल दिया जाता है और पूरी प्रक्रिया दोहराई जाती है। विद्युत समस्याओं के कारण होने वाली खराबी, जैसे हार्मोनिक विरूपण, वोल्टेज असंतुलन, या कोई अन्य विद्युत दोष, एमवीए का उपयोग करके पता नहीं लगाया जा सकता है।

विद्युत हस्ताक्षर विश्लेषण

इलेक्ट्रिकल सिग्नेचर एनालिसिस (ईएसए) एक पीडीएम तकनीक है जो पूरे मोटर सिस्टम में मौजूदा और विकासशील दोषों की पहचान करने के लिए मोटर की आपूर्ति वोल्टेज ऑपरेटिंग करंट का उपयोग करती है। ये माप ट्रांसड्यूसर के रूप में कार्य करते हैं और मोटर प्रणाली में किसी भी व्यवधान के कारण मोटर आपूर्ति धारा में भिन्नता या मॉड्यूलेशन होता है। इन मॉड्यूलेशन का विश्लेषण करके, इन मोटर सिस्टम व्यवधानों के स्रोत की पहचान करना संभव है।

ईएसए मोटर नियंत्रक पर करंट और वोल्टेज के सभी तीन चरणों को मापता है जबकि मशीन सामान्य परिचालन स्थिति में होती है। ईएसए वोल्टेज और करंट के सभी तीन चरणों को एक साथ कैप्चर करता है, जिससे आने वाली बिजली की गुणवत्ता और मोटर पावर का पूरा संकेत मिलता है। यह मोटर दक्षता और मोटर पावर फैक्टर की गणना करता है। ईएसए वोल्टेज और करंट तरंगों पर फास्ट फूरियर ट्रांसफॉर्म (एफएफटी) भी करता है।

पता लगाने का चरण सबसे महत्वपूर्ण चरण है और सबसे सफल पीडीएम कार्यक्रमों का आधार है।

पीडीएम प्रक्रिया के दौरान मोटर सिस्टम में कहीं भी खराबी का पता लगाने के लिए ईएसए एक बहुत प्रभावी तकनीक साबित हो रही है। एफएफटी ईएसए को उन सभी यांत्रिक दोषों की पहचान करने की अनुमति देता है जो एमवीए मोटर, संचालित मशीन और प्रक्रिया में पाता है। यह मोटर विद्युत उपप्रणाली के भीतर विकासशील विद्युत दोषों की पहचान और विश्लेषण करने के लिए बेहतर नैदानिक क्षमताएं भी प्रदान करता है। इसके अलावा, यह किसी भी बिजली समस्या की पहचान करने के लिए संपूर्ण बिजली विश्लेषण करता है जो मोटर सिस्टम के विद्युत उपप्रणाली में समय से पहले विफलता का कारण बन सकता है।

ईएसए प्रक्रिया के दौरान किया गया स्वचालित विश्लेषण एमवीए की तुलना में कहीं अधिक सटीक हो सकता है क्योंकि मोटर वोल्टेज और करंट को मापने से चलने की गति का सटीक निर्धारण संभव हो जाता है। यह सटीकता आमतौर पर एक या दो आरपीएम के भीतर होती है। इसके अतिरिक्त, ईएसए मोटर करंट को अपने ट्रांसड्यूसर के रूप में उपयोग करता है और मोटर सिस्टम के किसी भी हिस्से में बहुत छोटे बदलाव से मोटर करंट का मॉड्यूलेशन होता है। यह बढ़ी हुई संवेदनशीलता मोटर प्रणाली में कहीं भी विकासशील दोषों का शीघ्र पता लगाने की अनुमति देती है। ईएसए ने ऊर्ध्वाधर पंपों, ओवरहेड पंखों और बेल्ट द्वारा संचालित मशीनों पर ढीले असर वाले आवास में खराबी का सफलतापूर्वक पता लगाया है।

सारांश पीडीएम कार्यक्रमों के सफल कार्यान्वयन के लिए पीडीएम प्रक्रिया की गहन समझ और विशेष और अक्सर महंगे उपकरणों के साथ उच्च प्रशिक्षित पीडीएम कर्मियों के कुशल उपयोग की आवश्यकता होती है। विश्वसनीयता इंजीनियर इस बात से सहमत हैं कि विकासशील दोषों को यथाशीघ्र पहचानने की आवश्यकता है और ईएसए इस आवश्यकता को पूरा करता है। एक पहचान उपकरण के रूप में, ईएसए आमतौर पर मोटर प्रणाली में अधिकांश यांत्रिक दोषों की पहचान करता है।

सारांश

पीडीएम कार्यक्रमों के सफल कार्यान्वयन के लिए पीडीएम प्रक्रिया की गहन समझ और विशेष और अक्सर महंगे उपकरणों के साथ उच्च प्रशिक्षित पीडीएम कर्मियों के कुशल उपयोग की आवश्यकता होती है। विश्वसनीयता इंजीनियर इस बात से सहमत हैं कि विकासशील दोषों को यथाशीघ्र पहचानने की आवश्यकता है और ईएसए इस आवश्यकता को पूरा करता है। एक पहचान उपकरण के रूप में, ईएसए आमतौर पर मशीनरी कंपन विश्लेषण (एमवीए) जैसे यांत्रिक तरीकों से पहले मोटर प्रणाली में अधिकांश यांत्रिक दोषों की पहचान करता है। इसके अतिरिक्त, ईएसए मोटर सिस्टम में विद्युत समस्याओं की सटीक पहचान करता है जिन्हें एमवीए या अन्य पीडीएम प्रौद्योगिकियां पहचान नहीं सकती हैं। विश्लेषण चरण में, ईएसए सिस्टम की घूर्णी गति को अधिक सटीक रूप से निर्धारित करता है और अधिक सटीक रूप से यांत्रिक और विद्युत दोषों की पहचान करता है जो संयंत्र की उपलब्धता और अपटाइम को कम करते हैं।