โปรแกรมการบำรุงรักษาเชิงคาดการณ์: การใช้ ESA

ทำไมต้องบำรุงรักษาเชิงคาดการณ์?

การบำรุงรักษาเชิงคาดการณ์ (PdM) เป็นผลจากการศึกษาที่ระบุว่าโปรแกรมการบำรุงรักษาเชิงป้องกัน (PM) มีประสิทธิภาพเฉพาะกับความล้มเหลวของเครื่องจักร 11 เปอร์เซ็นต์ที่เกี่ยวข้องกับอายุเท่านั้น ซึ่งหมายความว่าประมาณร้อยละ 89 ของความล้มเหลวของเครื่องเกิดขึ้นแบบสุ่ม และโปรแกรมการบำรุงรักษาตามเวลาจะไม่ได้ผลกับความล้มเหลวแบบสุ่มเหล่านี้

เทคโนโลยีหลายอย่าง

มีเทคโนโลยี PdM ที่แตกต่างกันมากมาย แต่โปรแกรมที่ประสบความสำเร็จมากที่สุดใช้เทคโนโลยีหลายอย่างเพื่อให้ข้อมูลมากที่สุด และด้วยเหตุนี้จึงมีความน่าจะเป็นสูงสุดในการระบุเครื่องจักรที่มีปัญหาที่กำลังพัฒนา เทคโนโลยี PdM ที่พบบ่อยที่สุดได้แก่ การวิเคราะห์การสั่นสะเทือนของเครื่องจักร (MVA) การถ่ายภาพความร้อนอินฟราเรด อัลตราโซนิก การวิเคราะห์น้ำมัน การวิเคราะห์วงจรมอเตอร์ (MCA) และการวิเคราะห์ลายเซ็นทางไฟฟ้า (ESA) คุณลักษณะทั่วไปของเทคโนโลยี PdM ที่ประสบความสำเร็จสูงสุดคือ ใช้งานง่ายและให้การวัดแบบไม่ทำลายและทำซ้ำได้ อย่างไรก็ตาม ไม่ว่าจะใช้เทคโนโลยีใดก็ตาม โปรแกรมที่ประสบความสำเร็จสูงสุดจะรับรู้ว่ามีสามขั้นตอนในโปรแกรมการบำรุงรักษาเชิงคาดการณ์ที่ประสบความสำเร็จ:

1. การตรวจจับ

2. การวิเคราะห์

3. การแก้ไข ต่อไปนี้เป็นการทบทวนสั้นๆ เกี่ยวกับสามขั้นตอนของโปรแกรม PdM ที่ประสบความสำเร็จ

เรียกใช้จนล้มเหลว เชิงป้องกัน เชิงคาดการณ์เชิงรุก

เฟสการตรวจจับ

ระยะการตรวจจับคือระยะที่สำคัญที่สุดและเป็นพื้นฐานของโปรแกรม PdM ที่ประสบความสำเร็จมากที่สุด วัตถุประสงค์หลักของขั้นตอนการตรวจจับคือเพื่อระบุเครื่องจักรหรือสภาวะที่ “เสียหาย” ที่อาจนำไปสู่ความล้มเหลวของเครื่องจักรในอนาคต เครื่องจักร “เสีย” คือ เครื่องจักรที่อยู่ในสภาพเสื่อมสภาพ

ขั้นตอนการวิเคราะห์

การระบุสภาพของเครื่องจักรอย่างแม่นยำหรือการระบุสาเหตุของการเปลี่ยนแปลงสภาพของเครื่องจักรให้สมบูรณ์ยิ่งขึ้นคือจุดประสงค์หลักของขั้นตอนการวิเคราะห์ ขั้นตอนการวิเคราะห์เกี่ยวข้องกับการรับข้อมูลเพิ่มเติมหรือประเภทที่แตกต่างกันหรือข้อมูลเชิงลึกมากกว่าขั้นตอนการตรวจจับ ข้อมูลเพิ่มเติมนี้อาจต้องใช้เทคนิคหรือเทคโนโลยีพิเศษเพิ่มเติม อาจต้องมีการทดสอบในสภาวะการทำงานที่แตกต่างกันหรือใช้เทคโนโลยีที่แตกต่างกันโดยสิ้นเชิง

ขั้นตอนการแก้ไข

วัตถุประสงค์หลักของขั้นตอนการแก้ไขคือเพื่อกำหนดการดำเนินการที่ถูกต้องตามการเปลี่ยนแปลงสภาพของเครื่อง สิ่งนี้เกี่ยวข้องกับการดำเนินการที่จำเป็นเพื่อแก้ไขและขจัดปัญหาที่เกิดจากการเปลี่ยนแปลงสภาพของเครื่อง นอกจากนี้ ขั้นตอนการแก้ไขควรตรวจสอบว่าการดำเนินการแก้ไขแก้ไขปัญหาได้จริงหรือไม่ อีกทางหนึ่ง การปฏิบัติงานของโรงงานอาจกำหนดว่าการดำเนินการที่ดีที่สุดอาจเป็นเพียงการตรวจสอบต่อไปในช่วงการทดสอบที่ลดลง

การเลือกเครื่องจักร

การเลือกเครื่องจักรที่จะให้ผลตอบแทนสูงสุดจากโปรแกรม PdM ดูเหมือนจะชัดเจนโดยการจำแนกเครื่องจักรตามขนาดหรือการใช้งาน โรงงานส่วนใหญ่ใช้การบำรุงรักษาแบบคาดการณ์ล่วงหน้าจะจัดประเภทเครื่องจักรตามการใช้งาน

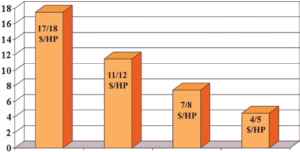

เครื่องจักรที่สำคัญ

โรงงานที่จำแนกเครื่องจักรตามการใช้งาน ให้นิยามเครื่องจักรที่สำคัญว่าเป็นเครื่องจักรที่มีความสำคัญอย่างยิ่งต่อการปฏิบัติงานของโรงงาน กล่าวอีกนัยหนึ่ง หากเครื่องปิด กระบวนการทั้งหมดจะหยุดลง ในหลายกรณี ส่งผลให้สูญเสียการผลิต นอกจากนี้ผลิตภัณฑ์ที่อยู่ในระหว่างดำเนินการอาจสูญหายได้เช่นกัน เมื่อจำแนกตามขนาด เครื่องจักรเหล่านี้มักจะเป็นเครื่องจักรที่ใหญ่ที่สุดในโรงงาน ซึ่งมักจะมากกว่า 300 แรงม้า (225 กิโลวัตต์)

เครื่องจักรกึ่งวิกฤต (การผลิต)

เครื่องจักรกึ่งวิกฤตหมายถึงเครื่องจักรที่หากปิดตัวลงจะทำให้สูญเสียการผลิตบางส่วน การสูญเสียเครื่องจักรเหล่านี้ แม้ว่าจะไม่ได้ทำให้เกิดการปิดโรงงานโดยสมบูรณ์ แต่ก็อาจจำกัดผลผลิตและความพร้อมในการใช้งาน เครื่องจักรเหล่านี้บางเครื่องอาจมีอะไหล่ในตัวหรือใช้เครื่องจักรสองหรือสามเครื่องเพื่อทำงานเต็มกำลังการผลิต เครื่องจักรเหล่านี้มีขนาดกลาง โดยทั่วไปจะมีกำลัง 150 ถึง 300 แรงม้า (110 ถึง 225 กิโลวัตต์)

ความสมดุลของเครื่องจักรในโรงงาน (ไม่สำคัญ)

เครื่องจักรเหล่านี้มีผลกระทบเพียงเล็กน้อยหรือไม่มีเลยต่อการผลิตในโรงงาน เครื่องจักรเหล่านี้มักจะมีขนาดเล็กที่สุดในโรงงาน โดยทั่วไปมีกำลัง 5 ถึง 150 แรงม้า (3½ ถึง 110 กิโลวัตต์) และมีอะไหล่พร้อมจำหน่าย

ระบบมอเตอร์

ระบบมอเตอร์ใด ๆ มีสองส่วนย่อย:

1) ระบบย่อยไฟฟ้าประกอบด้วยกำลังที่เข้ามาในโรงงาน ระบบจำหน่ายพืช และส่วนไฟฟ้าของมอเตอร์

2) ระบบย่อยทางกลประกอบด้วยเพลามอเตอร์และข้อต่อ เครื่องจักรที่ขับเคลื่อน และตัวกระบวนการเอง

ข้อผิดพลาดใดๆ ในระบบมอเตอร์สามารถป้องกันไม่ให้ทำงานตามฟังก์ชันที่ต้องการได้ ซึ่งอาจส่งผลให้การผลิตลดลงหรือสูญเสีย การบำรุงรักษามากเกินไป หรือค่าใช้จ่ายในการดำเนินงาน ระบบย่อยทั้งสองนี้ส่งผลโดยตรงต่อความน่าเชื่อถือทางไฟฟ้าหรือทางกล

ความน่าเชื่อถือทางไฟฟ้า

พลังงานไฟฟ้าถือเป็นวัตถุดิบที่สำคัญที่สุดชนิดหนึ่งที่ใช้ในอุตสาหกรรมในปัจจุบัน ไม่เพียงแต่เราจะต้องมีการไหลเวียนของพลังงานอย่างต่อเนื่องเท่านั้น แต่ยังต้องสะอาดและสมดุลด้วย อย่างไรก็ตาม สินค้าที่สำคัญนี้ยังเป็นหนึ่งในวัตถุดิบที่ได้รับการตรวจสอบน้อยที่สุดที่ส่งให้กับโรงงานอีกด้วย

จำเป็นต้องใช้ไฟฟ้าในเกือบทุกพื้นที่ของโรงงานเพื่อเป็นแรงผลักดันในการใช้งานอุปกรณ์ที่ผลิตผลิตภัณฑ์หรือให้บริการที่อุปกรณ์ของโรงงานถูกสร้างขึ้นมาเพื่อดำเนินการ ไฟฟ้าเป็นผลิตภัณฑ์พิเศษในตัวเองที่ต้องอาศัยการไหลอย่างต่อเนื่อง ไม่สามารถจัดเก็บได้อย่างสะดวก และโดยปกติจะไม่ได้รับการตรวจสอบก่อนใช้งาน

คนส่วนใหญ่เชื่อว่าความน่าเชื่อถือทางไฟฟ้าจบลงด้วยการส่งพลังงานให้กับโรงงานได้สำเร็จ แต่ในหลายกรณี คุณภาพของกำลังที่จ่ายให้กับระบบมอเตอร์อาจเป็นสาเหตุของการเสียหรือขัดข้องได้ ผลลัพธ์ของ “คุณภาพไฟฟ้า” ที่ไม่ดีมักเกิดขึ้นในระยะยาว และมักถูกมองข้ามว่าเป็นแหล่งที่มาหรือสาเหตุของปัญหา

โดยปกติแล้วพลังงานจะถูกสร้างขึ้นห่างไกลจากจุดใช้งาน ความน่าเชื่อถือของรุ่นดั้งเดิมนั้นไม่เป็นที่ทราบแน่ชัด และจะรวมเข้ากับระบบกริดกับเครื่องกำเนิดไฟฟ้าอื่นๆ อีกมากมาย โรงงานผลิตหลายแห่งมีขนาดเล็กและเป็นของเอกชน ไฟฟ้าถูกส่งผ่านหม้อแปลงหลายตัวและสายเคเบิลใต้ดินและเหนือศีรษะระยะทางหลายไมล์ก่อนถึงโรงงาน ระบบจำหน่ายไฟฟ้าจำนวนมากเหล่านี้เป็นเจ้าของ จัดการ และบำรุงรักษาโดยหน่วยงานต่างๆ หลายแห่ง เมื่อพลังงานไม่ดีหรือ “คุณภาพต่ำ” ถูกวางบนโครงข่ายไฟฟ้า ผู้ใช้จะไม่สามารถลบออกหรือปฏิเสธได้

การดำเนินงานเพื่อสร้างมาตรฐานและควบคุมคุณภาพไฟฟ้าอยู่ระหว่างดำเนินการ หลายรัฐมีมาตรฐานและข้อบังคับเฉพาะของตนเอง อย่างไรก็ตาม พลังงานที่สร้างขึ้นไม่ได้หยุดอยู่ที่ขอบเขตของรัฐที่พลังงานนั้นถูกสร้างขึ้น

ความน่าเชื่อถือทางกล

ความน่าเชื่อถือทางกลเป็นเรื่องของแผนกบำรุงรักษามายาวนาน และการปรับปรุงที่สำคัญทำได้สำเร็จโดยการเข้าใจถึงความสำคัญและประโยชน์ของการปรับปรุงความสมดุลของเครื่องจักรและพิกัดความเผื่อในการจัดตำแหน่ง สภาพความสมดุลและการวางแนวของเครื่องจักรจะถูกวัดและกำหนดโดยใช้การวิเคราะห์การสั่นสะเทือนทางกล (MVA) ในหลายกรณี เครื่องจักรที่มีระดับการสั่นสะเทือนที่ยอมรับไม่ได้จะถูกถอดออกจากการบริการ และข้อบกพร่องต่างๆ เช่น ความไม่สมดุล การเยื้องศูนย์ ฐานที่อ่อนนุ่ม การหลวมของกลไก และข้อผิดพลาดอื่นๆ ได้รับการแก้ไขก่อนที่ความล้มเหลวของกลไกจะเกิดขึ้น แม้ว่า MVA ได้รับการพิสูจน์แล้วว่ามีประสิทธิภาพมากในการระบุข้อผิดพลาดทางกลในมอเตอร์หรือเครื่องจักรที่ขับเคลื่อน แต่ก็ได้รับการพิสูจน์แล้วว่าไม่ได้ผลในการตรวจจับสภาพหรือคุณภาพของกำลังที่ใช้กับมอเตอร์

มีข้อจำกัดเพิ่มเติมของ MVA ประการแรก อาศัยการวัดการเคลื่อนที่ของตลับลูกปืนหรือตัวเรือนตลับลูกปืนของเครื่องเพื่อระบุข้อบกพร่องที่กำลังพัฒนา แรงที่เกิดขึ้นในช่วงแรกของความผิดพลาดส่วนใหญ่ไม่เพียงพอที่จะทำให้เกิดการเคลื่อนไหวที่วัดได้ ประการที่สอง ข้อผิดพลาดที่เกิดขึ้นในสถานที่ห่างไกลจากตลับลูกปืนมักจะตรวจไม่พบด้วย MVA ข้อผิดพลาดในพัดลมเหนือศีรษะหรือปั๊มแนวตั้ง โดยปกติแล้วจะไม่สามารถตรวจพบได้โดยใช้ MVA เพื่อระบุข้อผิดพลาดของระบบมอเตอร์ทั้งหมด จำเป็นต้องมีการวัดหลายครั้งที่ตำแหน่งตลับลูกปืนแต่ละจุด การสำรวจเครื่องจักรโดยเฉลี่ยจะแตกต่างกันไปตั้งแต่ 7 ถึง 10 นาที

หากมอเตอร์ไหม้หรือเบรกเกอร์ตัดการทำงาน ช่างเทคนิคจะทำการตรวจสอบทางไฟฟ้าและกลไกของมอเตอร์และเครื่องที่ขับเคลื่อน จากนั้นมอเตอร์จะถูกสร้างขึ้นใหม่หรือเปลี่ยนใหม่ และกระบวนการทั้งหมดจะทำซ้ำ ความผิดปกติที่เกิดจากปัญหาทางไฟฟ้า เช่น ความเพี้ยนของฮาร์มอนิก แรงดันไฟฟ้าไม่สมดุล หรือข้อผิดพลาดทางไฟฟ้าอื่นๆ จะไม่สามารถตรวจพบได้โดยใช้ MVA

การวิเคราะห์ลายเซ็นไฟฟ้า

การวิเคราะห์ลายเซ็นทางไฟฟ้า (ESA) เป็นเทคโนโลยี PdM ที่ใช้กระแสการทำงานของแรงดันไฟฟ้าของมอเตอร์เพื่อระบุความผิดปกติที่มีอยู่และที่กำลังพัฒนาในระบบมอเตอร์ทั้งหมด การวัดเหล่านี้ทำหน้าที่เป็นทรานสดิวเซอร์ และการหยุดชะงักใดๆ ในระบบมอเตอร์ทำให้กระแสจ่ายของมอเตอร์เปลี่ยนแปลงหรือปรับ ด้วยการวิเคราะห์การปรับเหล่านี้ คุณสามารถระบุแหล่งที่มาของการหยุดชะงักของระบบมอเตอร์เหล่านี้ได้

ESA วัดกระแสและแรงดันไฟฟ้าทั้งสามเฟสที่ตัวควบคุมมอเตอร์ ขณะที่เครื่องจักรอยู่ในสภาพการทำงานปกติ ESA ดำเนินการจับแรงดันและกระแสทั้งสามเฟสพร้อมกัน ดำเนินการบ่งชี้คุณภาพกำลังไฟฟ้าขาเข้าและกำลังมอเตอร์อย่างสมบูรณ์ จะคำนวณประสิทธิภาพของมอเตอร์และตัวประกอบกำลังของมอเตอร์ ESA ยังดำเนินการแปลงฟูเรียร์แบบเร็ว (FFT) กับรูปคลื่นของแรงดันและกระแสอีกด้วย

ระยะการตรวจจับคือระยะที่สำคัญที่สุดและเป็นพื้นฐานของโปรแกรม PdM ที่ประสบความสำเร็จมากที่สุด

ESA ได้รับการพิสูจน์แล้วว่าเป็นเทคโนโลยีที่มีประสิทธิภาพมากในการตรวจจับข้อผิดพลาดที่ใดก็ได้ในระบบมอเตอร์ในระหว่างกระบวนการ PdM FFT ช่วยให้ ESA สามารถระบุข้อผิดพลาดทางกลทั้งหมดที่ MVA พบในมอเตอร์ เครื่องจักรที่ขับเคลื่อน และตัวกระบวนการเอง นอกจากนี้ยังให้ความสามารถในการวินิจฉัยที่ดีขึ้นสำหรับการระบุและวิเคราะห์การพัฒนาข้อผิดพลาดทางไฟฟ้าภายในระบบย่อยไฟฟ้าของมอเตอร์ นอกจากนี้ ยังทำการวิเคราะห์กำลังที่สมบูรณ์เพื่อระบุปัญหากำลังไฟฟ้าที่อาจนำไปสู่ความล้มเหลวก่อนเวลาอันควรในระบบย่อยไฟฟ้าของระบบมอเตอร์

การวิเคราะห์อัตโนมัติที่ดำเนินการในระหว่างกระบวนการ ESA มีความแม่นยำมากกว่า MVA มาก เนื่องจากการวัดแรงดันและกระแสของมอเตอร์ช่วยให้กำหนดความเร็วในการทำงานได้อย่างแม่นยำ ความแม่นยำนี้มักจะอยู่ภายในหนึ่งหรือสอง RPM นอกจากนี้ ESA ยังใช้กระแสของมอเตอร์เป็นทรานสดิวเซอร์ และการเปลี่ยนแปลงเพียงเล็กน้อยในส่วนใดๆ ของระบบมอเตอร์ทำให้เกิดการมอดูเลตกระแสของมอเตอร์ ความไวที่เพิ่มขึ้นนี้ช่วยให้สามารถตรวจจับความผิดปกติที่เกิดขึ้นได้ทุกที่ในระบบมอเตอร์ตั้งแต่เนิ่นๆ ESA ตรวจพบข้อผิดพลาดในปั๊มแนวตั้ง พัดลมเหนือศีรษะ และตัวเรือนแบริ่งหลวมบนเครื่องจักรที่ขับเคลื่อนด้วยสายพานได้สำเร็จ

สรุป การดำเนินการโปรแกรม PdM ให้ประสบความสำเร็จต้องอาศัยความเข้าใจอย่างถ่องแท้เกี่ยวกับกระบวนการ PdM และการใช้ประโยชน์อย่างมีประสิทธิภาพของบุคลากร PdM ที่ได้รับการฝึกอบรมมาอย่างดี ร่วมกับอุปกรณ์พิเศษและมักจะมีราคาแพง วิศวกรความน่าเชื่อถือยอมรับว่าจำเป็นต้องระบุข้อบกพร่องในการพัฒนาโดยเร็วที่สุดและ ESA ปฏิบัติตามข้อกำหนดนี้ ในฐานะเครื่องมือตรวจจับ ESA มักจะระบุข้อผิดพลาดทางกลไกส่วนใหญ่ในระบบมอเตอร์

สรุป

การนำโปรแกรม PdM ไปใช้ให้ประสบความสำเร็จต้องอาศัยความเข้าใจอย่างถ่องแท้เกี่ยวกับกระบวนการ PdM และการใช้บุคลากร PdM ที่ได้รับการฝึกอบรมมาอย่างดีอย่างมีประสิทธิภาพ ร่วมกับอุปกรณ์พิเศษและมักจะมีราคาแพง วิศวกรความน่าเชื่อถือยอมรับว่าจำเป็นต้องระบุข้อบกพร่องในการพัฒนาโดยเร็วที่สุดและ ESA ปฏิบัติตามข้อกำหนดนี้ ในฐานะเครื่องมือตรวจจับ ESA มักจะระบุข้อผิดพลาดทางกลส่วนใหญ่ในระบบมอเตอร์ก่อนวิธีการทางกล เช่น การวิเคราะห์การสั่นสะเทือนของเครื่องจักร (MVA) นอกจากนี้ ESA ยังระบุปัญหาทางไฟฟ้าในระบบมอเตอร์ได้อย่างแม่นยำซึ่ง MVA หรือเทคโนโลยี PdM อื่นๆ ไม่สามารถระบุได้ ในขั้นตอนการวิเคราะห์ ESA จะกำหนดความเร็วในการหมุนของระบบได้แม่นยำยิ่งขึ้น และระบุข้อผิดพลาดทางกลไกและไฟฟ้าได้แม่นยำยิ่งขึ้น ซึ่งส่งผลให้ความพร้อมใช้งานและเวลาทำงานของโรงงานลดลง