予知保全プログラムESAの導入

なぜ予知保全なのか?

予知保全(PdM)は、予防保全(PM)プログラムが、機械故障のうち経年劣化に関連する11パーセントにしか効果がないことを決定づけた研究から生まれた。 つまり、機械の故障の約89パーセントはランダムなものであり、時間ベースのメンテナンス・プログラムはこうしたランダムなタイプの故障には効果がない。

複数のテクノロジー

PdM技術にはさまざまなものがあるが、最も成功しているプログラムは、複数の技術を駆使して最も多くの情報を提供し、その結果、問題が発生しているマシンを特定する確率を最も高くしている。 最も一般的なPdM技術には、機械振動分析(MVA)、赤外線サーモグラフィ、超音波、オイル分析、モーター回路分析(MCA)、電気信号分析(ESA)などがある。 最も成功しているPdM技術に共通する特徴は、簡単に実行でき、非破壊で再現性のある測定ができることである。 しかし、使用されている技術に関係なく、最も成功しているプログラムは、成功する予知保全プログラムには3つの段階があることを認識している:

1.検出

2.分析

3.訂正する。 以下は、成功したPdMプログラムの3つの段階を簡単に振り返ったものである。

故障するまで稼動 予防的 予知的 プロアクティブ

検出段階

検出段階は最も重要な段階であり、成功するPdMプログラムの基本である。 検出フェーズの主な目的は、”不良 “マシンや将来のマシン故障につながる可能性のある状態を特定することである。 “悪い “マシンとは、コンディションが悪化しているマシンのことだ。

分析段階

機械の状態を正確に判断すること、あるいは機械の状態が変化した原因をより完全に定義することが、分析段階の主な目的である。 分析段階では、検出段階とはさらに、あるいはおそらく異なる種類の、あるいはより詳細なデータを採取する。 この追加データには、より専門的な技術やテクニックが必要になるかもしれない。 異なる動作条件でのテストや、まったく異なるテクノロジーを使用する必要があるかもしれない。

修正段階

修正フェーズの主な目的は、機械の状態変化に基づいて正しい処置を決定することである。 これには、マシンの状態の変化によって引き起こされた問題を修正し、解消するために必要な行動をとることが含まれる。 さらに、是正段階では、是正処置が実際に問題を解決したかどうかを検証しなければならない。 あるいは、プラントの操業上、試験間隔を短縮してモニタリングを継続することが最良の方法である場合もある。

マシンの選択

PdMプログラムから最大の見返りが期待できる機械を選ぶには、機械のサイズや用途で分類すれば明らかなように思われる。 予知保全を採用しているほとんどの工場では、機械をその用途に基づいて分類している。

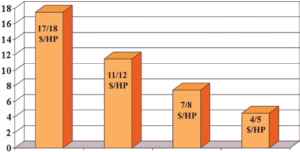

クリティカル・マシン

用途に基づいて機械を分類している工場では、工場の操業にとって非常に重要な機械を重要機械と定義している。 つまり、マシンがシャットダウンすれば、すべてのプロセスが停止する。 その結果、多くの場合、生産が失われてしまう。 さらに、加工中の製品も失われる可能性がある。 サイズ別に分類すると、これらの機械は工場で最も大きく、通常300HP(225KW)を超えることが多い。

準クリティカルマシン(生産)

セミ・クリティカル・マシンとは、シャットダウンすると生産が部分的に失われるマシンを指す。 これらの機械を失うと、工場が完全に停止するわけではないが、生産量が制限され、その結果、稼働率が低下する可能性がある。 これらのマシンの中には、スペアを内蔵しているものや、フル稼働させるために2台、3台のマシンを使用するものもある。 これらの機械は中型で、通常150~300馬力(110~225KW)である。

工場機械のバランス(非重要)

これらの機械は植物の生産にほとんど影響を与えない。 これらの機械は通常、工場で最も小型のもので、通常5~150HP(3½~110KW)であり、スペアも容易に入手できる。

モーターシステム

どんなモーターシステムにも2つのサブセクションがある:

1) 電気サブシステムは、プラントに入ってくる電力、プラントの配電システム、モーターの電気セクションで構成される。

2) 機械的サブシステムは、モーターシャフトとカップリング、被駆動機械、およびプロセス自体で構成される。

モーターシステムのどこかに故障があると、意図した機能を果たせなくなります。 その結果、生産量の減少や損失、過剰なメンテナンス、運用経費が発生する可能性がある。 これら2つのサブシステムは、電気的または機械的信頼性に直接影響する。

電気的信頼性

電力は今日、産業界で使用される最も重要な原材料のひとつである。 継続的にパワーを供給するだけでなく、クリーンでバランスの取れたものでなければならない。 しかし、この重要な商品は、工場に供給される原材料の中で最も検査が厳しいもののひとつでもある。

電気は、製品を生産する機器を作動させたり、工場の設備が実行するために建設されたサービスを提供したりする原動力となるため、工場のほぼすべての分野で必要とされる。 電気は、継続的な流量を必要とし、便利に保管することができず、通常は使用前に検査されないという点で、それ自体がユニークな製品である。

たいていの人は、電気的信頼性は発電所への電力供給が成功すれば終わりだと考えている。 しかし多くの場合、モーターシステムに供給される電力の品質が故障や不具合の原因となっている可能性がある。 劣悪な「電力品質」の結果は通常長期にわたるため、問題の原因や要因として見過ごされがちである。

電力は通常、使用地点から遠く離れた場所で発電され、元の発電の信頼性は不明で、送電網で他の多くの発電機と組み合わされる。 発電所の多くは小規模で個人所有だ。 電力は数種類の変圧器と、何マイルにも及ぶ架空および地下のケーブル配線を通って発電所に到着する。 これらの配電システムの多くは、複数の異なる団体によって所有、管理、維持されている。 質の悪い」電力は一旦送電網に供給されると、それを取り除くことはできないし、ユーザーが拒否することもできない。

電力品質の標準化と規制のための作業が進行中である。 多くの州には、独自の専門的な基準や規制がある。 しかし、発電された電力は、それが発電された州の国境に止まるわけではない。

機械的信頼性

機械の信頼性は長い間メンテナンス部門の課題であり、機械のバランシングとアライメントの公差を改善することの重要性と利点を理解することで、かなりの改善が達成されてきた。 機械のバランスとアライメントの状態は、機械振動解析(MVA)を使って測定され、決定される。 多くの場合、許容できない振動レベルを示す機械は使用から外され、アンバランス、ミスアライメント、ソフトフット、機械の緩みなどの不具合は、機械的な故障が発生する前に修正される。 MVAは、モータや被駆動機械の機械的な故障を特定するのには非常に有効であることが証明されているが、モータに印加される電力の状態や品質を検出するのには効果がないことが証明されている。

MVAにはさらなる制限がある。 まず、機械のベアリングやベアリング・ハウジングの動きを測定し、発生しつつある不具合を特定する。 ほとんどの断層の初期段階で発生する力は、測定可能な動きを引き起こすには不十分である。 第二に、ベアリングから離れた場所で発生した故障は、通常MVAでは検出できない。 オーバーヘッドファンや垂直ポンプの故障は、通常MVAでは検出できない。 モーターシステム全体の故障を特定するには、各ベアリングの位置で複数の測定を行う必要がある。 平均的なマシン調査は7分から10分。

モーターが焼損したり、ブレーカーが落ちたりした場合、技術者はモーターと被駆動機械の電気的・機械的検査を行う。 その後、モーターはリビルトまたは交換され、すべてのプロセスが繰り返される。 高調波歪み、電圧アンバランス、その他の電気的な問題によって引き起こされる障害は、MVAでは検出できない。

電気信号分析

電気的シグネチャ解析(ESA)は、モータの電源電圧動作電流を使用して、モータシステム全体に存在する、または発生しつつある故障を特定するPdM技術です。 これらの測定値は変換器として機能し、モーターシステムに何らかの障害が生じると、モーター供給電流が変動または変調する。 これらの変調を分析することで、運動系の混乱の原因を特定することができる。

ESAは、機械が通常の運転状態にあるときに、モーター・コントローラーで3相すべての電流と電圧を測定します。 ESAは三相の電圧と電流を同時に捕捉し、入力される電力品質とモーター電力を完全に表示します。 モーター効率とモーター力率を計算します。 ESAはまた、電圧と電流の波形に対して高速フーリエ変換(FFT)を実行する。

検出段階は最も重要な段階であり、成功するPdMプログラムの基本である。

ESAは、PdMプロセス中にモーターシステムのあらゆる場所の故障を検出するための非常に効果的な技術であることが証明されている。 FFTにより、ESAはMVAがモーター、被駆動機械、プロセス自体に発見したすべての機械的欠陥を特定することができる。 また、モーター電気サブシステム内で発生する電気故障を特定し、分析するための優れた診断能力も提供する。 さらに、モーターシステムの電気サブシステムの早期故障につながる可能性のある電力問題を特定するために、完全な電力解析を実行します。

モーターの電圧と電流を測定することで、走行速度を正確に決定することができるため、ESAプロセスで実行される自動解析は、MVAよりもはるかに正確である可能性があります。 この精度は通常1~2回転以内である。 さらに、ESAはモーター電流を変換器として使用するため、モーターシステムのどの部分でも非常に小さな変化がモーター電流の変調を引き起こす。 この感度の向上により、モーターシステムのあらゆる場所で発生する故障を早期に検出することができる。 ESAは、垂直ポンプ、オーバーヘッドファン、ベルトで駆動される機械のベアリングハウジングの緩みなどの欠陥を検出することに成功しました。

要約 PdMプログラムを成功させるには、PdMプロセスを十分に理解し、高度な訓練を受けたPdM担当者と、特殊で高価な機器を効率的に活用する必要がある。 信頼性エンジニアは、故障の発生をできるだけ早期に特定する必要があることに同意しており、ESAはこの要件を満たしている。 検出ツールとして、ESAは通常、モーターシステムのほとんどの機械的故障を特定する。

概要

PdMプログラムを成功させるには、PdMプロセスを十分に理解し、高度な訓練を受けたPdM担当者と、しばしば高価な特殊機器を効率的に活用する必要がある。 信頼性エンジニアは、故障の発生をできるだけ早期に特定する必要があることに同意しており、ESAはこの要件を満たしている。 検出ツールとして、ESAは通常、機械振動解析(MVA)のような機械的手法よりも先に、モーターシステムのほとんどの機械的故障を特定する。 さらにESAは、MVAや他のPdM技術では特定できないモーターシステムの電気的問題を正確に特定する。 分析段階では、ESAはシステムの回転速度をより正確に決定し、プラントの稼働率や稼働時間の低下につながる機械的・電気的障害をより正確に特定します。