Programme de maintenance prédictive : Mise en œuvre de l’ASE

Pourquoi la maintenance prédictive ?

La maintenance prédictive (PdM) est le résultat d’études qui ont déterminé que les programmes de maintenance préventive (PM) ne sont efficaces que pour les 11 % de pannes de machines qui sont liées à l’âge. Cela signifie qu’environ 89 % des pannes de machines sont de nature aléatoire et que les programmes de maintenance basés sur le temps sont inefficaces sur ces types de pannes aléatoires.

Technologies multiples

Il existe de nombreuses technologies de PdM, mais les programmes les plus performants utilisent plusieurs technologies pour fournir le plus d’informations possible et, par conséquent, la plus grande probabilité d’identifier une machine présentant un problème en cours de développement. Parmi les technologies PdM les plus courantes figurent l’analyse des vibrations des machines (MVA), la thermographie infrarouge, les ultrasons, l’analyse de l’huile, l’analyse des circuits moteurs (MCA) et l’analyse de la signature électrique (ESA). Les technologies PdM les plus performantes ont pour caractéristique commune d’être faciles à mettre en œuvre et de fournir des mesures non destructives et reproductibles. Toutefois, quelle que soit la technologie utilisée, les programmes les plus performants reconnaissent que la réussite d’un programme de maintenance prédictive passe par trois phases :

1. Détection

2. L’analyse

3. Correction. Voici un bref aperçu des trois phases d’un programme de PdM réussi.

Run till Fail Préventive Prédictive Proactive

Phase de détection

La phase de détection est la phase la plus critique et la base de la plupart des programmes de PdM réussis. L’objectif principal de la phase de détection est d’identifier les “mauvaises” machines ou les conditions susceptibles d’entraîner une défaillance future de la machine. Les machines “mauvaises” sont des machines dont l’état se détériore.

Phase d’analyse

L’objectif principal de la phase d’analyse est de déterminer avec précision l’état de la machine ou, plus complètement, de définir la cause du changement d’état de la machine. La phase d’analyse consiste à prendre des données supplémentaires, voire différentes, ou plus approfondies que celles de la phase de détection. Ces données supplémentaires peuvent nécessiter des techniques ou des technologies plus spécialisées. Cela peut nécessiter des essais dans des conditions de fonctionnement différentes ou l’utilisation de technologies complètement différentes.

Phase de correction

L’objectif principal de la phase de correction est de déterminer l’action correcte en fonction du changement d’état de la machine. Il s’agit de prendre les mesures nécessaires pour corriger et éliminer le problème déclenché par la modification de l’état de la machine. En outre, la phase de correction doit permettre de vérifier que l’action corrective a effectivement résolu le(s) problème(s). Par ailleurs, les opérations de l’usine peuvent dicter que la meilleure mesure à prendre est de poursuivre la surveillance à des intervalles d’essai réduits.

Sélection des machines

Il semble évident de sélectionner les machines qui seront les plus rentables dans le cadre d’un programme PdM en les classant en fonction de leur taille ou de leur application. La plupart des usines qui ont adopté la maintenance prédictive classent les machines en fonction de leur application.

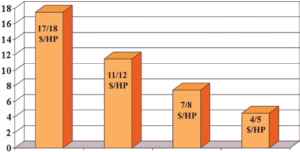

Machines critiques

Les usines qui classent les machines en fonction de leur application définissent les machines critiques comme des machines très importantes pour le fonctionnement de l’usine. En d’autres termes, si la machine s’arrête, l’ensemble du processus s’arrête. Dans de nombreux cas, cela se traduit par une perte de production. En outre, le produit en cours de fabrication peut également être perdu. Lorsqu’elles sont classées par taille, ces machines sont souvent les plus grandes de l’usine, avec une puissance généralement supérieure à 300 CV (225 KW).

Machines semi-critiques (production)

Les machines semi-critiques sont définies comme des machines qui, si elles sont arrêtées, entraînent une perte partielle de production. La perte de ces machines, bien qu’elle n’entraîne pas l’arrêt complet de l’usine, peut limiter sa production et donc sa disponibilité. Certaines de ces machines peuvent avoir des pièces de rechange intégrées ou utiliser deux ou trois machines pour fonctionner à pleine capacité. Ces machines sont de taille moyenne, généralement de 150 à 300 CV (110 à 225 KW).

Machines de l’usine (non critiques)

Ces machines n’ont que peu ou pas d’effet sur la production végétale. Ces machines sont généralement les plus petites de l’usine, avec une puissance de 5 à 150 HP (3½ à 110 KW), et les pièces de rechange sont facilement disponibles.

Système de moteur

Tout système de moteur comporte deux sous-sections :

1) Le sous-système électrique comprend l’alimentation électrique de l’installation, le système de distribution de l’installation et la section électrique du moteur.

2) Le sous-système mécanique comprend l’arbre moteur et son accouplement, la machine entraînée et le processus lui-même.

Une défaillance à n’importe quel endroit du système moteur peut l’empêcher de remplir la fonction pour laquelle il a été conçu. Cela peut entraîner une réduction ou une perte de production, une maintenance excessive ou des dépenses opérationnelles. Ces deux sous-systèmes ont une incidence directe sur la fiabilité électrique ou mécanique.

Fiabilité électrique

L’énergie électrique est l’une des matières premières les plus importantes utilisées dans l’industrie aujourd’hui. Nous devons non seulement disposer d’un flux continu d’énergie, mais aussi d’un flux propre et équilibré. Pourtant, ce produit important est aussi l’une des matières premières les moins inspectées fournies à l’usine.

L’électricité est nécessaire dans presque tous les secteurs de l’usine pour fournir la force motrice qui fait fonctionner l’équipement qui produit les produits ou fournit les services pour lesquels l’équipement de l’usine a été construit. L’électricité est un produit unique en soi, car elle nécessite un flux continu, ne peut pas être stockée de manière pratique et n’est normalement pas inspectée avant d’être utilisée.

La plupart des gens pensent que la fiabilité électrique s’arrête à la livraison réussie de l’électricité à la centrale. Mais dans de nombreux cas, la qualité de l’énergie fournie au système moteur peut être à l’origine d’une panne ou d’une défaillance. Le résultat d’une mauvaise “qualité de l’alimentation” est généralement à long terme et souvent négligé en tant que source ou facteur contribuant au problème.

L’électricité est normalement produite loin du point d’utilisation, la fiabilité de la production d’origine est inconnue et elle est combinée sur le réseau avec de nombreux autres générateurs. De nombreuses centrales sont plus petites et appartiennent à des particuliers. L’électricité est transportée à travers plusieurs transformateurs et plusieurs kilomètres de câbles aériens et souterrains avant d’arriver à l’usine. Nombre de ces systèmes de distribution électrique sont détenus, gérés et entretenus par plusieurs entités différentes. Une fois que de l’électricité de mauvaise qualité est placée sur le réseau, elle ne peut pas être supprimée ni même rejetée par l’utilisateur.

Les travaux de normalisation et de réglementation de la qualité de l’électricité sont en cours. De nombreux États disposent de leurs propres normes et réglementations spécialisées. Toutefois, l’énergie produite ne s’arrête pas aux frontières de l’État où elle est produite.

Fiabilité mécanique

La fiabilité mécanique est depuis longtemps un sujet d’intérêt pour les services de maintenance, et des améliorations considérables ont été réalisées en comprenant l’importance et les avantages de l’amélioration des tolérances d’équilibrage et d’alignement des machines. L’équilibre et l’alignement d’une machine sont mesurés et déterminés à l’aide de l’analyse des vibrations mécaniques (MVA). Dans de nombreux cas, les machines présentant des niveaux de vibration inacceptables sont mises hors service et les défauts tels que le déséquilibre, le désalignement, le pied mou, le relâchement mécanique et d’autres défauts sont corrigés avant qu’une défaillance mécanique ne se produise. Bien que le MVA se soit révélé très efficace pour identifier les défauts mécaniques du moteur ou de la machine entraînée, il s’est avéré inefficace pour détecter l’état ou la qualité de la puissance appliquée au moteur.

Il existe d’autres limites à la MVA. Tout d’abord, elle s’appuie sur la mesure du mouvement des roulements ou des paliers de la machine pour identifier les défauts en cours de développement. La force générée pendant les premiers stades de la plupart des failles est insuffisante pour provoquer un mouvement mesurable. Deuxièmement, les défauts qui se produisent à des endroits éloignés des roulements sont généralement indétectables avec la MVA. Les défauts des ventilateurs aériens ou des pompes verticales sont normalement indétectables à l’aide de la MVA. Pour identifier les défauts sur l’ensemble du système moteur, il est nécessaire d’effectuer des mesures multiples à chaque emplacement de roulement. Une étude de machine dure en moyenne de 7 à 10 minutes.

Si un moteur brûle ou si un disjoncteur se déclenche, les techniciens procèdent à des inspections électriques et mécaniques du moteur et de la machine entraînée. Le moteur est ensuite reconstruit ou remplacé et tout le processus se répète. Les défauts causés par des problèmes électriques, tels que la distorsion harmonique, le déséquilibre de tension ou tout autre défaut électrique, sont indétectables à l’aide du MVA.

Analyse de la signature électrique

L’analyse de la signature électrique (ESA) est une technologie PdM qui utilise le courant de fonctionnement de la tension d’alimentation du moteur pour identifier les défauts existants et en cours de développement dans l’ensemble du système du moteur. Ces mesures agissent comme des transducteurs et toute perturbation dans le système du moteur entraîne une variation ou une modulation du courant d’alimentation du moteur. L’analyse de ces modulations permet d’identifier la source de ces perturbations du système moteur.

L’ESA mesure les trois phases du courant et de la tension au niveau du contrôleur du moteur lorsque la machine fonctionne normalement. L’ESA effectue une capture simultanée des trois phases de la tension et du courant, ce qui donne une indication complète de la qualité de l’énergie entrante et de la puissance du moteur. Il calcule le rendement et le facteur de puissance du moteur. L’ESA effectue également une transformée de Fourier rapide (FFT) sur les formes d’ondes de tension et de courant.

La phase de détection est la phase la plus critique et la base de la plupart des programmes de PdM réussis.

L’ESA s’avère être une technologie très efficace pour détecter les défauts à n’importe quel endroit du système de moteur pendant le processus PdM. La FFT permet à l’ESA d’identifier tous les défauts mécaniques que MVA trouve dans le moteur, la machine entraînée et le processus lui-même. Il offre également de meilleures capacités de diagnostic pour l’identification et l’analyse des défauts électriques en cours de développement dans le sous-système électrique du moteur. En outre, il effectue une analyse complète de la puissance afin d’identifier tout problème de puissance susceptible d’entraîner des défaillances prématurées dans le sous-système électrique du système de moteur.

L’analyse automatique effectuée au cours du processus d’ASE peut être beaucoup plus précise que la MVA, car la mesure de la tension et du courant du moteur permet de déterminer avec précision la vitesse de fonctionnement. Cette précision est généralement de l’ordre d’un ou deux tours/minute. En outre, l’ESA utilise le courant du moteur comme transducteur et de très petites modifications dans n’importe quelle partie du système du moteur entraînent une modulation du courant du moteur. Cette sensibilité accrue permet une détection précoce des défauts qui se développent à n’importe quel endroit du système moteur. L’ESA a détecté avec succès des défauts dans des pompes verticales, des ventilateurs aériens et des paliers desserrés sur des machines entraînées par des courroies.

Résumé La mise en œuvre réussie des programmes de PdM nécessite une compréhension approfondie du processus de PdM et l’utilisation efficace d’un personnel de PdM hautement qualifié ainsi que d’un équipement spécial et souvent coûteux. Les ingénieurs en fiabilité s’accordent à dire que les défauts en cours de développement doivent être identifiés le plus tôt possible et l’ESA répond à cette exigence. En tant qu’outil de détection, l’ESA identifie généralement la plupart des défauts mécaniques dans le système du moteur.

Résumé

La mise en œuvre réussie des programmes de PdM nécessite une compréhension approfondie du processus de PdM et l’utilisation efficace d’un personnel de PdM hautement qualifié ainsi que d’équipements spéciaux et souvent coûteux. Les ingénieurs en fiabilité s’accordent à dire que les défauts qui se développent doivent être identifiés le plus tôt possible et l’ESA répond à cette exigence. En tant qu’outil de détection, l’ESA identifie généralement la plupart des défauts mécaniques dans le système du moteur avant les méthodes mécaniques telles que l’analyse des vibrations des machines (MVA). En outre, l’ESA identifie avec précision les problèmes électriques dans le système du moteur que la MVA ou d’autres technologies PdM ne peuvent pas identifier. Dans la phase d’analyse, l’ESA détermine avec plus de précision la vitesse de rotation du système et identifie plus précisément les défauts mécaniques et électriques qui entraînent une réduction de la disponibilité et du temps de fonctionnement de l’installation.