Programa de manutenção preditiva: Implementação do ESA

Porquê a manutenção preditiva?

A Manutenção Preditiva (PdM) resultou de estudos que determinaram que os programas de Manutenção Preventiva (PM) só são eficazes para os 11% de falhas de máquinas relacionadas com a idade. Isto significa que aproximadamente 89% das falhas de máquinas são de natureza aleatória e que os programas de manutenção baseados no tempo são ineficazes nestes tipos de falhas aleatórias.

Múltiplas tecnologias

Existem muitas tecnologias PdM diferentes, mas os programas mais bem sucedidos utilizam várias tecnologias para fornecer o máximo de informação e, consequentemente, a maior probabilidade de identificar uma máquina com um problema em desenvolvimento. Algumas das tecnologias PdM mais comuns são a análise das vibrações das máquinas (MVA), a termografia por infravermelhos, os ultra-sons, a análise do óleo, a análise do circuito do motor (MCA) e a análise da assinatura eléctrica (ESA). Uma caraterística comum entre as tecnologias PdM mais bem sucedidas é o facto de serem fáceis de executar e fornecerem medições não destrutivas e repetíveis. No entanto, independentemente da tecnologia utilizada, os programas mais bem sucedidos reconhecem que existem três fases num programa de manutenção preditiva bem sucedido:

1. Deteção

2. Análise

3. Correção. Segue-se uma breve análise das três fases dos programas de PdM bem sucedidos.

Executar até falhar Preventivo Proactivo

Fase de deteção

A fase de deteção é a fase mais crítica e a base dos programas de PdM mais bem sucedidos. O principal objetivo da fase de deteção é identificar máquinas “más” ou condições que possam levar a uma futura falha da máquina. As máquinas “más” são máquinas que se encontram em estado de deterioração.

Fase de análise

Determinar com precisão o estado da máquina ou, mais completamente, definir a causa da alteração do estado da máquina é o principal objetivo da fase de análise. A fase de análise envolve a recolha de dados adicionais ou talvez até de tipos diferentes ou mais aprofundados do que na fase de deteção. Estes dados adicionais podem exigir técnicas ou tecnologias mais especializadas. Pode ser necessário efetuar ensaios em condições de funcionamento diferentes ou utilizar tecnologias completamente diferentes.

Fase de correção

O principal objetivo da fase de correção é determinar a ação correcta com base na alteração do estado da máquina. Trata-se de tomar as medidas necessárias para corrigir e eliminar o problema desencadeado pela alteração do estado da máquina. Além disso, a fase de correção deve verificar se a ação correctiva corrigiu efetivamente o(s) problema(s). Alternativamente, as operações da instalação podem ditar que a melhor ação pode ser simplesmente continuar a monitorização a intervalos de ensaio reduzidos.

Seleção de máquinas

A seleção das máquinas que vão proporcionar o maior retorno de um programa PdM parece óbvia, classificando as máquinas por tamanho ou aplicação. A maioria das fábricas que adoptaram a manutenção preditiva classifica as máquinas com base na sua aplicação.

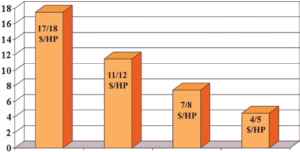

Máquinas críticas

As fábricas que classificam as máquinas com base na aplicação definem as máquinas críticas como máquinas muito críticas para o funcionamento da fábrica. Por outras palavras, se a máquina se desligar, todo o processo pára. Isto, em muitos casos, resulta em perda de produção. Além disso, o produto em processamento também pode ser perdido. Quando classificadas por tamanho, estas máquinas são frequentemente as maiores da fábrica, geralmente com mais de 300 CV (225 KW).

Máquinas Semi-Críticas (Produção)

As máquinas semi-críticas são definidas como máquinas que, se forem desligadas, causarão uma perda parcial da produção. A perda destas máquinas, embora não provoque uma paragem total da fábrica, pode limitar a sua produção e, por conseguinte, a sua disponibilidade. Algumas destas máquinas podem ter peças sobresselentes incorporadas ou utilizar duas ou três máquinas para funcionar com a capacidade total da unidade. Estas máquinas são de tamanho médio, tipicamente de 150 a 300 CV (110 a 225 KW).

Balanço das máquinas da fábrica (não críticas)

Estas máquinas têm pouco ou nenhum efeito na produção vegetal. Estas máquinas são geralmente as mais pequenas da fábrica, tipicamente de 5 a 150 HP (3½ a 110 KW) e as peças sobressalentes estão prontamente disponíveis.

Sistema de motor

Qualquer sistema motor tem duas subsecções:

1) O subsistema elétrico é constituído pela energia que entra na central, pelo sistema de distribuição da central e pela secção eléctrica do motor.

2) O subsistema mecânico é constituído pelo veio do motor e pelo acoplamento, pela máquina accionada e pelo próprio processo.

Uma falha em qualquer parte do sistema do motor pode impedir que este desempenhe a função pretendida. Isto pode resultar numa produção reduzida ou perdida, numa manutenção excessiva ou em despesas operacionais. Estes dois subsistemas afectam diretamente a fiabilidade eléctrica ou mecânica.

Fiabilidade eléctrica

A energia eléctrica é uma das matérias-primas mais importantes utilizadas na indústria atual. Não só temos de ter um fluxo contínuo de energia, como também este deve ser limpo e equilibrado. No entanto, esta importante mercadoria é também uma das matérias-primas menos inspeccionadas fornecidas à fábrica.

A eletricidade é necessária em quase todas as áreas da fábrica para fornecer a força motriz que opera o equipamento que produz os produtos ou fornece os serviços para os quais o equipamento da fábrica foi construído. A eletricidade é um produto único na medida em que requer um fluxo contínuo, não pode ser convenientemente armazenada e normalmente não é inspeccionada antes da sua utilização.

A maioria das pessoas acredita que a fiabilidade eléctrica termina com o fornecimento bem sucedido de energia à central. Mas, em muitos casos, a qualidade da energia fornecida ao sistema motor pode ser a causa de uma avaria ou falha. O resultado de uma má “qualidade de energia” é geralmente de longo prazo e muitas vezes ignorado como a fonte ou o contribuinte para o problema.

A energia é normalmente produzida longe do ponto de utilização, a fiabilidade da produção original é desconhecida e é combinada na rede com muitos outros geradores. Muitas das centrais de produção são mais pequenas e de propriedade privada. A energia é transportada através de vários transformadores diferentes e muitos quilómetros de cabos aéreos e subterrâneos antes de chegar à central. Muitos destes sistemas de distribuição eléctrica são propriedade, geridos e mantidos por várias entidades diferentes. Uma vez colocada na rede, a energia má ou de “má qualidade” não pode ser retirada nem sequer rejeitada pelo utilizador.

Estão em curso trabalhos para normalizar e regular a qualidade da energia. Muitos estados têm as suas próprias normas e regulamentos especializados. No entanto, a energia produzida não pára nas fronteiras do Estado onde é produzida.

Fiabilidade mecânica

A fiabilidade mecânica é, desde há muito, um tema dos departamentos de manutenção, tendo sido conseguidas melhorias consideráveis através da compreensão da importância e dos benefícios da melhoria das tolerâncias de equilíbrio e alinhamento das máquinas. O estado de equilíbrio e alinhamento de uma máquina é medido e determinado através da análise de vibrações mecânicas (MVA). Em muitos casos, as máquinas que apresentam níveis de vibração inaceitáveis são retiradas de serviço e as falhas como desequilíbrio, desalinhamento, pé macio, folga mecânica e outras falhas são corrigidas antes de ocorrer uma falha mecânica. Embora o MVA se tenha revelado muito eficaz na identificação de falhas mecânicas no motor ou na máquina accionada, revelou-se ineficaz na deteção do estado ou da qualidade da potência aplicada ao motor.

Existem outras limitações da AMIU. Em primeiro lugar, baseia-se na medição do movimento dos rolamentos ou caixas de rolamentos da máquina para identificar as falhas em desenvolvimento. A força gerada durante as fases iniciais da maioria das falhas é insuficiente para causar um movimento mensurável. Em segundo lugar, as avarias que ocorrem em locais distantes dos rolamentos são normalmente indetectáveis com o MVA. As avarias em ventiladores aéreos ou bombas verticais são normalmente indetectáveis utilizando o MVA. Para identificar falhas em todo o sistema do motor é necessário efetuar várias medições em cada local de rolamento. O tempo médio de um inquérito à máquina varia entre 7 e 10 minutos.

Se um motor se queimar ou se um disjuntor disparar, os técnicos efectuam inspecções eléctricas e mecânicas ao motor e à máquina accionada. O motor é então reconstruído ou substituído e todo o processo se repete. As falhas causadas por problemas eléctricos, tais como distorção harmónica, desequilíbrio de tensão ou quaisquer outras falhas eléctricas, não são detectáveis utilizando o MVA.

Análise da assinatura eléctrica

A análise da assinatura eléctrica (ESA) é uma tecnologia PdM que utiliza a corrente de funcionamento da tensão de alimentação do motor para identificar falhas existentes e em desenvolvimento em todo o sistema do motor. Estas medições funcionam como transdutores e quaisquer perturbações no sistema do motor provocam a variação ou modulação da corrente de alimentação do motor. Ao analisar estas modulações, é possível identificar a origem destas perturbações do sistema motor.

O SCE mede as três fases da corrente e da tensão no controlador do motor quando a máquina está em condições normais de funcionamento. O SCE efectua uma captura simultânea das três fases de tensão e corrente, realizando uma indicação completa da qualidade da energia de entrada e da potência do motor. Calcula o rendimento do motor e o fator de potência do motor. A ESA também efectua uma Transformada Rápida de Fourier (FFT) nas formas de onda de tensão e corrente.

A fase de deteção é a fase mais crítica e a base dos programas de PdM mais bem sucedidos.

O ESA está a provar ser uma tecnologia muito eficaz para detetar falhas em qualquer ponto do sistema do motor durante o processo PdM. O FFT permite ao SCE identificar todos os defeitos mecânicos que o MVA encontra no motor, na máquina accionada e no próprio processo. Também proporciona melhores capacidades de diagnóstico para identificar e analisar falhas eléctricas em desenvolvimento no subsistema elétrico do motor. Além disso, efectua uma análise completa da energia para identificar quaisquer problemas de energia que possam conduzir a falhas prematuras no subsistema elétrico do sistema do motor.

A análise automática efectuada durante o processo SCE pode ser muito mais precisa do que o MVA, uma vez que a medição da tensão e da corrente do motor permite a determinação exacta da velocidade de funcionamento. Esta precisão é normalmente de uma ou duas RPMs. Além disso, o SCE utiliza a corrente do motor como transdutor e alterações muito pequenas em qualquer parte do sistema do motor provocam a modulação da corrente do motor. Esta maior sensibilidade permite a deteção precoce de falhas em desenvolvimento em qualquer ponto do sistema do motor. O ESA detectou com sucesso falhas em bombas verticais, ventiladores aéreos e caixas de rolamentos soltas em máquinas accionadas por correias.

Resumo A implementação bem-sucedida de programas de PdM requer um conhecimento profundo do processo de PdM e a utilização eficiente de pessoal altamente treinado em PdM, juntamente com equipamentos especiais e muitas vezes caros. Os engenheiros de fiabilidade concordam que as falhas em desenvolvimento devem ser identificadas o mais cedo possível e o SCE cumpre este requisito. Como ferramenta de deteção, o SCE identifica normalmente a maioria das falhas mecânicas no sistema do motor.

Resumo

A implementação bem sucedida de programas PdM requer um conhecimento profundo do processo PdM e a utilização eficiente de pessoal PdM altamente treinado, juntamente com equipamento especial e frequentemente dispendioso. Os engenheiros de fiabilidade concordam que as falhas em desenvolvimento devem ser identificadas o mais cedo possível e o SCE cumpre este requisito. Como ferramenta de deteção, o SCE identifica normalmente a maioria das falhas mecânicas no sistema do motor antes de métodos mecânicos como a análise das vibrações das máquinas (MVA). Além disso, o ESA identifica com precisão problemas eléctricos no sistema do motor que o MVA ou outras tecnologias PdM não conseguem identificar. Na fase de análise, o ESA determina com maior precisão a velocidade de rotação do sistema e identifica com maior precisão as falhas mecânicas e eléctricas que levam à redução da disponibilidade e do tempo de funcionamento da fábrica.