Métodos de teste de motores para determinar a eficiência e a fiabilidade

Resumo

Este artigo aborda o impacto financeiro do estado do motor, a eficiência e a fiabilidade do motor elétrico, analisando uma combinação de técnicas de análise do circuito do motor (MCA) e de vibração. Serão descritos os impactos dos custos em termos de energia, produção e manutenção. O tema será o estudo de uma empresa de serviços públicos e o sucesso da transformação do mercado do Departamento de Energia dos EUA em 2000 e 2001. As principais áreas de preocupação são o equilíbrio das fases, as barras do rotor, a limpeza e os problemas com os rolamentos.

Introdução

Os motores eléctricos são o principal motor da indústria e do nosso conforto geral em edifícios comerciais. Os sistemas de motores consomem 20% de toda a energia utilizada nos Estados Unidos e 59% de toda a eletricidade produzida. Em cada sector:

- 78% da energia eléctrica nos sistemas industriais (>90% nas indústrias de transformação)

- 43% da energia eléctrica em edifícios comerciais

- 37% da energia eléctrica da casa

Existem mais de 1,2 mil milhões de motores eléctricos, de todos os tipos, utilizados nos Estados Unidos. No entanto, os motores eléctricos estão muitas vezes longe da vista, longe da mente, até que a produção é interrompida devido a uma falha de rolamento catastrófica.

É importante compreender que o equipamento geralmente falha com o tempo, a fiabilidade diminui e as perdas aumentam (a eficiência diminui) ao longo do tempo antes da maioria das falhas catastróficas. Embora algumas falhas de equipamento sejam instantâneas, a grande maioria das falhas catastróficas que afectam a produção são o resultado de uma falha na implementação de um programa de manutenção. Este fracasso deve-se principalmente ao facto de a gestão não compreender plenamente que a manutenção é um investimento na empresa e não uma despesa da atividade. Se não se investir em materiais, equipamentos e pessoas, não se tem produto para vender. Se não investir em práticas de manutenção preditiva (PM, TPM, RCM ou qualquer outro programa), não terá produto para vender ou terá menos produto a um custo de produção global mais elevado.

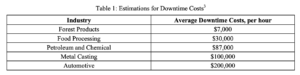

Foi demonstrado que a implementação adequada de um programa de manutenção reduz o consumo de energia nas fábricas até 10-14% [1,2], reduzindo também o tempo de inatividade não planeado da produção. Os custos médios de inatividade são apresentados da seguinte forma:

- Industrial Productivity Training Manual, Reunião Anual de Directores da IAC de 1996, Universidade de Rutgers, Gabinete de Tecnologias Industriais do Departamento de Energia dos EUA, 1996.

- Projeto de Demonstração da Ferramenta de Teste de Análise de Desempenho de Motores Eléctricos, Pacific Gas & Electric, 2001.

Num projeto recente de energia e fiabilidade de serviços públicos, foi analisado um grupo de motores eléctricos de 5 a 200 cavalos de potência em várias indústrias, incluindo: Petróleo e Química; Produtos Florestais; Processamento de Alimentos; Mineração (Pedreira); e Papel e Celulose. As fábricas variavam desde a inexistência de um programa de manutenção planeada até à sua implementação total, incluindo um programa de energia existente. Destes motores, avaliados aleatoriamente, verificou-se que 80% apresentavam pelo menos uma deficiência, sendo que 60% destes (48% do original) foram considerados rentáveis para substituição. As fábricas sem programas tinham o maior número de motores defeituosos, as fábricas com programas de manutenção e energia existentes tinham o menor número de motores defeituosos. Oito por cento dos motores foram avaliados para determinar os tipos de avarias e o potencial de redução de custos com acções correctivas (reparação ou substituição), utilizando a análise de vibrações e a análise do circuito do motor (MCA). Vários tinham uma combinação de problemas eléctricos e mecânicos:

Vários motores apresentavam vibrações e falhas eléctricas combinadas. Alguns tinham defeitos de enrolamento combinados com defeitos de resistência de isolamento. Vários tinham enrolamentos em curto-circuito que continuavam a causar problemas de produção, mas que foram considerados disparos incómodos (detectados no estudo através da utilização do MCA). Os resultados da parte avançada do projeto de demonstração da Ferramenta PAT para Motores indicam que a medição do desequilíbrio de fase da resistência, indutância, impedância, ângulo de fase e I/F (resposta de corrente/frequência) forneceu resultados mais úteis. O custo incremental combinado de produção evitado de 20% dos motores defeituosos, de 5 a 250 cavalos de potência, foi de $297.100, tornando os custos de implementação insignificantes.

O objetivo deste documento é, em primeiro lugar, fornecer informações para determinar a redução de custos através da aplicação de um programa de manutenção em motores eléctricos. Seguir-se-á uma discussão sobre a implementação da análise do circuito do motor (MCA) e da análise de vibrações.

Prevenção de custos através da manutenção

Existem várias formas de determinar a redução de custos através da implementação de programas de manutenção. Nesta discussão, o foco será nos métodos introduzidos pelos Centros de Avaliação Industrial (IACs) do Departamento de Energia dos EUA, que fornecem um método muito básico e conservador. O Projeto de Demonstração da Ferramenta PAT utilizou um método muito mais complexo [5], que está fora do âmbito deste artigo. No entanto, algumas das ferramentas, como o MotorMaster Plus [6], serão utilizadas para fornecer informações sobre os custos de reparação de motores.

- Industrial Productivity Training Manual, Reunião Anual de Directores da IAC de 1996, Universidade de Rutgers, Gabinete de Tecnologias Industriais do Departamento de Energia dos EUA, 1996.

- Projeto de Demonstração da Ferramenta de Teste de Análise de Desempenho de Motores Eléctricos, Pacific Gas & Electric, 2001.

- Projeto de Demonstração da Ferramenta de Teste de Análise de Desempenho de Motores Eléctricos, Pacific Gas & Electric, 2001.

- O MotorMaster Plus é um software gratuito de gestão e energia de motores disponível através do Departamento de Energia dos EUA www.oit.doe.gov/bestpractices/

Os representantes dos serviços públicos indicaram que, num inquérito a instalações sem programas de manutenção preventiva, as rebobinagens de motores representaram 85% do número total de reparações de motores (em média). Após a criação de programas de manutenção preventiva, o número de rebobinamentos foi reduzido para cerca de 20% do total.7 Esta afirmação foi comprovada através de projectos de investigação que incluem: Dreisilkers Total Motor System Maintenance and Management Program (DTM2), o PAT Tool Project, entre outros.

Para efeitos desta discussão, vamos considerar uma fábrica de cartão com 485 motores. Existem duas linhas de produção em funcionamento que têm um custo potencial de inatividade de $6.575 cada. Em média, foram reparados 3 motores por mês, dos quais a maioria (70%) necessitou de ser rebobinada (normalmente devido a imersão, contaminação ou revestimento dos motores com material). A instalação funcionava 8.000 horas por ano, sendo que as falhas catastróficas provocavam normalmente a falha de uma linha de cada vez. Os custos adicionais, não cobertos por esta discussão, incluíram a limpeza do sistema antes de reiniciar a operação. Não existe um programa de manutenção.

O primeiro passo é calcular os custos das paragens de produção não planeadas:

Equação 1: Custo do tempo de parada de produção não planejado

PCDowntime = (MF/ano) x (PLost/falha) x (PCost) = (36 motores/ano) x (4 horas/falha) x ($6.575/hora) = $946.800/ano

Em que PC é o custo anual do tempo de inatividade não planeado, MF é o número de avarias do motor, P representa a produção

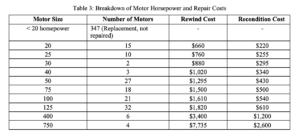

A segunda etapa consiste em calcular o custo médio do equipamento de rebobinagem. Neste caso, concentrar-nos-emos apenas na potência de 20 cavalos e superior.

Equação 2: Custo médio de rebobinagem de motores

Ravg = ((Nn1 x RWCn1)++(Nnn x RWCnn))/NT = ((1520 x $66020) + (1025 x $76025)++(4750 x $7735750)) / 138 motores = $1,650

Onde Ravg é o custo médio de rebobinagem, Nn é o número de motores para cada potência, RWCn é o custo de rebobinagem para cada potência

7) Industrial Productivity Training Manual, Reunião Anual de Directores da IAC de 1996, Universidade de Rutgers, Gabinete de Tecnologias Industriais do Departamento de Energia dos EUA, 1996.

O custo médio de recondicionamento dos motores é calculado da mesma forma, exceto que é utilizado o custo de recondicionamento em vez dos custos de rebobinagem. Para este exemplo, o custo médio de recondicionamento seria de $555.

A etapa 3 consiste em calcular o custo médio de reparação por motor antes e depois da implementação da manutenção.

Equação 3: Custo médio de reparação por motor

Ravg = (% Recondicionamento x $/Recondicionamento) + (% Rebobinagem x $/Rebobinagem) = (30% x $555) + (70% x $1.650) = $1.322 / motor

Assumindo que o número de motores rebobinados versus recondicionados seria inverso com a aplicação do programa, o número de motores rebobinados seria de 30%, e o custo médio de reparação seria de 884 dólares por motor. Uma vez implementado o programa, o número de motores a reparar será globalmente reduzido.

O passo 4 utiliza o número de motores reparados por ano e a diferença entre os motores recondicionados e os rebobinados para chegar a uma estimativa conservadora das poupanças.

Equação 4: Estimativa de redução dos custos de reparação (RRCest)

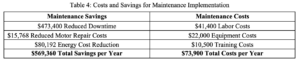

RRCest = (motores reparados/ano x custos de reparação inicial) (motores reparados/ano x novos custos de reparação) = (36 motores/ano x $1.322/motor) (36 motores/ano x $884/motor) = $15.768 por ano

A etapa 5 consiste em determinar as potenciais poupanças de energia. Para efeitos de uma estimativa prudente, será assumida uma melhoria de 2% na eficiência. Os componentes de manutenção incluem (e o tipo de sistema de ensaio, vibração e MCA apenas, para este documento, utilizado para avaliar):

- Melhoria da lubrificação (vibração)

- Alinhamento e equilíbrio correctos (vibração)

- Correção dos desequilíbrios dos circuitos (MCA)

- Redução das temperaturas do motor (MCA, vibração)

- Redução das perdas de eficiência causadas pelos rebobinamentos (o Departamento de Energia dos EUA estima uma redução de eficiência de um ponto percentual por rebobinamento)

- Desempenho melhorado do sistema de acionamento

Equação 5: Poupança de custos de energia

Poupança de energia = (potência total dos motores considerados) x (fator de carga) x (horas de funcionamento) x (% de poupança) x (.746 kW/hp) x (custos de utilização eléctrica) = 14.930 cavalos x 75% de carga x 8.000 horas x 2% de poupança x 0,746 kW/hp x $0,06/kWh = $80.192 por ano

A etapa 6 consiste em determinar os custos de mão de obra interna para implementar o programa. Assumir 1 homem-hora por motor por ano. Os custos estimados para este exemplo serão baseados em 25 dólares por hora.

Equação 6: Custos de mão de obra interna

Mão de obra = (1h/mês/motor) x (nº de motores) x (12 meses/ano) x ($/homem-hora) = 1h/mês/motor x 138 motores x 12 meses/ano x ($25/homem-hora) = $41.400 por ano.

O passo 7 é o preço de compra do MCA e do equipamento de análise de vibrações. Para efeitos do presente artigo, será utilizado o mesmo equipamento selecionado para o projeto PAT utilitário. Os custos combinados estimados para o instrumento ALL-TEST IV PRO2000MCA e o equipamento de análise de vibrações da Pruftechnik são de 22 000 dólares.

A etapa 8 corresponde aos custos de formação para a implementação do sistema. Assumindo custos de formação em equipamento de $4.500 por pessoa e custos de formação em manutenção de $6.000 por pessoa, o custo deverá ser de aproximadamente $10.500 por pessoa.

O último passo é determinar o retorno simples da implementação do programa. No caso deste exemplo, assumir uma redução de 50% no tempo de inatividade não planeado durante o primeiro ano.

Equação 7: Payback de manutenção simples

Retorno = (Custos totais por ano)/ (Poupança total por ano) = $73.900 / $569.360 = 0,13 anos ou 1,6 meses

A dimensão mais pequena desta fábrica em particular permitiria a implementação completa de um programa de manutenção. As fábricas de maior dimensão têm frequentemente milhares de motores eléctricos e podem exigir uma repartição dos departamentos ou áreas para uma implementação bem sucedida.

Aplicação da análise de vibrações

A análise de vibrações é utilizada pelos profissionais de manutenção como meio de detetar falhas mecânicas e, em parte, falhas eléctricas em equipamentos rotativos. Através da realização de testes programados regularmente, a fiabilidade de funcionamento de um motor elétrico pode ser determinada através de tendências. Com base na falha do rolamento, lubrificação, tensão da correia, desalinhamento ou outros desequilíbrios, podem ocorrer aumentos nas perdas de energia. Estas perdas manifestam-se sob a forma de vibração, ruído e calor. A tensão e a lubrificação incorrectas da correia aumentam as perdas por fricção e por enrolamento do motor. Isto pode ser calculado como:

Equação 8: Perdas de rolamento

Perda de Watts = (carga, lbs x Diâmetro do Jornal, polegadas x rpm x f) / 169 .f depende do óleo utilizado e da temperatura, 0,005 é típico

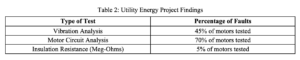

A análise de vibrações para a resolução de problemas detectará falhas nos rolamentos (41% das falhas), no equilíbrio e no alinhamento (12% das falhas), principalmente. Detectará também, até certo ponto, falhas no rotor (10% das falhas) e algumas falhas eléctricas (37% das falhas). No entanto, as falhas eléctricas e do rotor tendem a cair em gamas de frequência que podem estar relacionadas com outros equipamentos e estão diretamente relacionadas com a carga. A análise de vibrações requer que o motor elétrico esteja a funcionar com uma carga constante durante cada teste que será objeto de tendência.

Aplicação da análise do circuito do motor

“Existem muitas ferramentas disponíveis para efetuar uma manutenção preventiva de qualidade de motores individuais. Entre estas, os sistemas de análise do circuito do motor (MCA) são muito promissores para identificar problemas no motor antes de uma falha dispendiosa e para melhorar a eficiência geral dos sistemas de motores em geral. “8

A análise do circuito do motor permite ao analista detetar falhas no enrolamento e no rotor do motor elétrico. Uma vantagem deste tipo de método de teste é que requer que o equipamento seja desenergizado, o que permite o teste inicial de entrada dos motores eléctricos e a resolução de problemas quando o equipamento falha. As perdas de energia primária que podem ser detectadas incluem desequilíbrio de fase e perdas I2R, enquanto as falhas incluem enrolamentos em curto-circuito, ligações soltas, falhas à terra e falhas no rotor.

Um defeito resistivo liberta calor, como uma perda. Por exemplo, uma ligação solta de 0,5 Ohm num motor elétrico de 100 cavalos de potência a funcionar a 95 amperes:

Equação 9: Perdas resistivas

Perda em Kilo-Watts = (I2R)/1000 = (952 x 0,5)/1000 = 4,5 kW (perda na procura)

Equação 10: Perda de utilização de energia

$/ano = kW x horas/ano x $/kWh = 4,5 kW x 8000 horas/ano x $0,06/kWh = $2.160 / ano

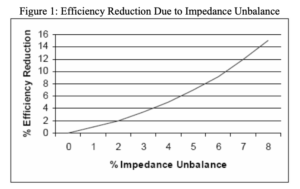

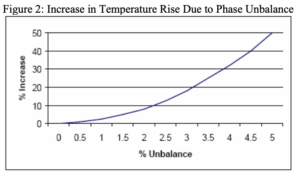

Os desequilíbrios de fase do motor elétrico (indutância e impedância) afectam os desequilíbrios de corrente, fazem com que os motores funcionem mais quentes e reduzem a capacidade do motor para produzir binário. O desequilíbrio percentual da impedância pode ser avaliado para determinar a redução da eficiência e o aquecimento adicional do motor elétrico. Uma regra geral é que, por cada aumento de 10°C na temperatura de funcionamento, a vida útil do equipamento é reduzida para metade.

8) DrivePower, Capítulo 12, 1993

Equação 10: Custo de energia devido a perdas por desequilíbrio de fase

Poupança de $/ano = hp x 0,746 x %carga x $/kWh x horas de funcionamento ((100/Le) (100/He)) = 100 hp x 0,756 x 0,75 carga x $0,06/kWh x 8000 horas ((100/91) (100/95)) = $1.240 / ano

O desequilíbrio da impedância também provocará um aumento da temperatura de funcionamento com base num aumento das perdas I2R. No caso de um motor elétrico de 100 cavalos, isto significa um aumento de temperatura de cerca de 30°C, ou uma redução da vida útil do isolamento do motor para 13% do seu valor original.

A análise do circuito do motor também é utilizada para avaliar a contaminação dos enrolamentos. A limpeza frequente da admissão do motor (se existir) e das aletas de arrefecimento é especialmente importante em ambientes sujos. Os testes confirmam que mesmo os motores de serviço severo, generosamente classificados e sobredimensionados podem falhar rapidamente em tais condições se ficarem densamente revestidos ou se ficarem ligeiramente revestidos e com o seu fluxo de ar reduzido para metade. A sua vida de isolamento pode então cair para 13-25% do normal.9 O mesmo fenómeno ocorre se os enrolamentos ficarem cobertos de contaminantes.

O ensaio do rotor MCA requer leituras de indutância e impedância através de 360 graus de rotação do rotor. As leituras são representadas graficamente e verificadas quanto à simetria. Os resultados do ensaio do rotor fornecem uma condição definitiva do rotor e são frequentemente realizados após a identificação de uma possível falha do rotor por vibração, como parte de um programa de aceitação, durante a reparação ou quando o motor é identificado como tendo problemas de binário.

Conclusão

A aplicação destas duas tecnologias complementa-se mutuamente, ao mesmo tempo que avalia o progresso do programa de manutenção e melhora a disponibilidade do equipamento. A análise de vibrações avalia o estado mecânico do equipamento, enquanto a MCA avalia o estado elétrico do equipamento. Em conjunto, o analista tem a capacidade de visualizar o estado completo do motor elétrico.

Bibliografia

Departamento de Energia dos EUA, Industrial Productivity Training Manual, Reunião Anual de Directores da IAC de 1996, Universidade de Rutgers, 1996.

DrivePower, 1993.

Pacific Gas & Electric, Electric Motors Performance Analysis Testing Tool Demonstration Project, fevereiro de 2001.

Sobre o autor

Howard W. Penrose, Ph.D.

Em nome de ALL-TEST Pro, LLC

Old Saybrook, CT