طرق اختبار المحركات لتحديد الكفاءة والموثوقية

خلاصة

تتناول هذه المقالة التأثير المالي لكفاءة وموثوقية المحرك الكهربائي في حالة المحرك من خلال مراجعة مجموعة من تقنيات تحليل دوائر المحرك (MCA) وتقنيات الاهتزاز. وسيتم توضيح تأثيرات التكلفة على الطاقة والإنتاج والصيانة. سيحيط الموضوع بدراسة المرافق ونجاح تحول سوق وزارة الطاقة الأمريكية خلال عامي 2000 و2001. مجالات الاهتمام الأساسية هي توازن الطور، والقضبان الدوارة، والنظافة، وقضايا التحمل.

مقدمة

المحركات الكهربائية هي المحرك الرئيسي للصناعة وراحتنا العامة في المباني التجارية. تستهلك أنظمة المحركات 20% من إجمالي الطاقة المستخدمة في الولايات المتحدة و59% من إجمالي الكهرباء المولدة. داخل كل قطاع:

- 78% من الطاقة الكهربائية في الأنظمة الصناعية (> 90% في الصناعات التحويلية)

- 43% من الطاقة الكهربائية في المباني التجارية

- 37% من الطاقة الكهربائية في المنزل

هناك أكثر من 1.2 مليار محرك كهربائي، من جميع الأنواع، تستخدم في جميع أنحاء الولايات المتحدة. ومع ذلك، غالبًا ما تكون المحركات الكهربائية بعيدة عن الأنظار، بعيدًا عن العقل، حتى ينخفض الإنتاج بسبب الاحتراق أو فشل المحمل الكارثي.

من المهم أن نفهم أن المعدات عادةً ما تفشل بمرور الوقت، وتقل الموثوقية وتزداد الخسائر (تقل الكفاءة) بمرور الوقت قبل حدوث معظم حالات الفشل الكارثية. على الرغم من أن بعض أعطال المعدات تكون لحظية، إلا أن الغالبية العظمى من الأعطال الكارثية التي تؤثر على الإنتاج تكون نتيجة فشل في تنفيذ برنامج الصيانة. يرجع هذا الفشل في المقام الأول إلى عدم فهم الإدارة بشكل كامل أن الصيانة هي استثمار في العمل وليست تكلفة لممارسة الأعمال. إذا لم تستثمر في المواد والمعدات والأشخاص، فلن يكون لديك منتج للبيع. إذا لم تستثمر في ممارسات الصيانة التنبؤية (PM أو TPM أو RCM أو أي برنامج آخر)، فلن يكون لديك منتج للبيع أو أقل منه بتكلفة إنتاج إجمالية أعلى.

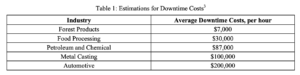

تبين أن التنفيذ السليم لبرنامج الصيانة يقلل من استهلاك الطاقة في المصانع بنسبة تصل إلى 10-14%.[1,2] ، مع تقليل وقت توقف الإنتاج غير المخطط له أيضًا. يتم عرض متوسط تكاليف التوقف على النحو التالي:

- دليل التدريب على الإنتاجية الصناعية، الاجتماع السنوي لمديري IAC لعام 1996، جامعة روتجرز، مكتب التقنيات الصناعية التابع لوزارة الطاقة الأمريكية، 1996.

- المشروع التوضيحي لأداة اختبار تحليل أداء المحركات الكهربائية، شركة Pacific Gas & Electric، 2001.

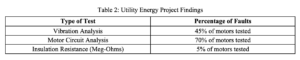

وفي أحد مشاريع الطاقة والمرافق العامة الحديثة، تمت مراجعة مجموعة من المحركات الكهربائية من 5 إلى 200 حصان في العديد من الصناعات، بما في ذلك: البترول والكيماويات؛ منتجات الغابة؛ معالجة الغذاء؛ التعدين (المحجر)؛ واللب والورق. وتنوعت المحطات من عدم وجود برنامج صيانة مخطط له إلى التنفيذ الكامل، بما في ذلك برنامج الطاقة الحالي. من بين هذه المحركات، التي تم تقييمها بشكل عشوائي، وجد أن 80% منها تعاني من عيب واحد على الأقل، مع أن 60% منها (48% من المحرك الأصلي) وجد أن استبدالها فعال من حيث التكلفة. كان للمحطات التي لا تحتوي على برامج أكبر عدد من المحركات المعيبة، وكان للمحطات التي لديها برامج صيانة وطاقة موجودة أقل عدد من المحركات المعيبة. تم تقييم ثمانية بالمائة من المحركات لتحديد أنواع الأعطال وتجنب التكاليف المحتملة من خلال الإجراءات التصحيحية (الإصلاح أو الاستبدال) باستخدام تحليل الاهتزازات وتحليل دوائر المحرك (MCA). كان لدى العديد منهم مجموعة من المشاكل الكهربائية والميكانيكية:

جمعت العديد من المحركات بين الاهتزاز والأعطال الكهربائية. وكان عدد قليل منها يحتوي على أخطاء متعرجة مقترنة بأخطاء مقاومة العزل. كان العديد منها يعاني من قصر اللفات التي كانت مستمرة في التسبب في مشاكل في الإنتاج ولكن تم شطبها على أنها رحلات مزعجة (تم اكتشافها في الدراسة باستخدام MCA). تشير نتائج الجزء المتقدم من المشروع التوضيحي لأداة Motor PAT إلى أن قياس عدم توازن الطور للمقاومة، والحث، والمقاومة، وزاوية الطور، وI/F (استجابة التيار/التردد) قدم نتائج أكثر فائدة. بلغ إجمالي تجنب تكاليف الإنتاج الإضافية بنسبة 20٪ من المحركات المعيبة، من 5 إلى 250 حصانًا، 297.100 دولار، مما جعل تكاليف التنفيذ ضئيلة.

الغرض من هذا البحث هو أولاً تقديم معلومات لتحديد تجنب التكاليف من خلال تطبيق برنامج صيانة على المحركات الكهربائية. وسيتبع ذلك مناقشة تنفيذ تحليل الدوائر الحركية (MCA) وتحليل الاهتزازات.

تجنب التكلفة من خلال الصيانة

هناك عدد من الطرق لتحديد تجنب التكاليف من خلال تنفيذ برامج الصيانة. في هذه المناقشة، سيتم التركيز على الأساليب المقدمة من خلال مراكز التقييم الصناعي التابعة لوزارة الطاقة الأمريكية (IACs)، والتي توفر طريقة أساسية ومحافظة للغاية. استخدم المشروع التجريبي لأداة PAT طريقة أكثر تعقيدًا [5]، وهي خارج نطاق هذه المقالة. ومع ذلك، سيتم استخدام بعض الأدوات، مثل MotorMaster Plus [6]، لتوفير معلومات التكلفة الخاصة بتكاليف إصلاح المحرك.

- دليل التدريب على الإنتاجية الصناعية، الاجتماع السنوي لمديري IAC لعام 1996، جامعة روتجرز، مكتب التقنيات الصناعية التابع لوزارة الطاقة الأمريكية، 1996.

- المشروع التوضيحي لأداة اختبار تحليل أداء المحركات الكهربائية، شركة Pacific Gas & Electric، 2001.

- المشروع التوضيحي لأداة اختبار تحليل أداء المحركات الكهربائية، شركة Pacific Gas & Electric، 2001.

- MotorMaster Plus هو برنامج مجاني لإدارة الطاقة الحركية ومتوفر من خلال وزارة الطاقة الأمريكية www.oit.doe.gov/bestpractices/

أشار ممثلو المرافق إلى أنه في دراسة استقصائية للمنشآت التي لا يوجد بها برامج صيانة وقائية، تمثل عمليات إعادة لف المحركات 85% من إجمالي عدد إصلاحات المحركات (في المتوسط). وبعد وضع برامج الصيانة الوقائية تم تخفيض عدد الترجيع إلى حوالي 20% من الإجمالي.7 لقد ثبت أن هذا البيان صحيح من خلال المشاريع البحثية بما في ذلك: برنامج Dreisilkers Total Motor System Maintenance and Management (DTM2)، ومشروع PAT Tool، وغيرها.

ولأغراض هذه المناقشة، سننظر في مصنع للورق المقوى يحتوي على 485 محركًا. يوجد خطي إنتاج عاملين بتكلفة توقف محتملة تبلغ 6,575 دولارًا لكل منهما. تم إصلاح 3 محركات في المتوسط شهريًا، تطلبت غالبيتها (70%) استبدال الترجيع (عادةً ما يحدث ذلك بسبب الغمر أو التلوث أو أن تصبح المحركات مغلفة بالمواد). عملت المنشأة لمدة 8000 ساعة سنويًا، وكانت الأعطال الكارثية تتسبب عادةً في تعطل خط واحد في كل مرة. وشملت التكاليف الإضافية، التي لم تغطيها هذه المناقشة، تنظيف النظام قبل إعادة بدء العملية. لا يوجد برنامج صيانة.

الخطوة الأولى هي حساب تكاليف توقف الإنتاج غير المخطط لها:

المعادلة 1: تكلفة توقف الإنتاج غير المخطط لها

وقت توقف الكمبيوتر = (MF/سنة) x (PLost/فشل) x (PCost) = (36 محركًا/سنة) x (4 ساعات/فشل) x (6,575 دولارًا في الساعة) = 946,800 دولارًا في السنة

حيث PC هي التكلفة السنوية لوقت التوقف غير المخطط له، MF هو عدد أعطال المحرك، P يمثل الإنتاج

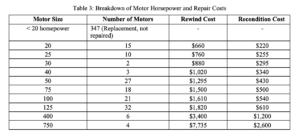

الخطوة 2 هي حساب متوسط تكلفة معدات إعادة اللف. في هذه الحالة، سنركز على قوة 20 حصانًا فقط وما فوق.

المعادلة 2: متوسط تكلفة إعادة لف المحركات

Ravg = ((Nn1 x RWCn1)++(Nnn x RWCnn))/NT = ((1520 × 66020 دولارًا) + (1025 × 76025 دولارًا)++(4750 × 7735750 دولارًا)) / 138 محركًا = 1650 دولارًا

حيث Ravg هو متوسط تكلفة الترجيع، وNn هو عدد المحركات لكل قوة حصانية، وRWCn هي تكلفة الترجيع لكل قوة حصانية

7) دليل التدريب على الإنتاجية الصناعية، الاجتماع السنوي لمديري IAC لعام 1996، جامعة روتجرز، مكتب التقنيات الصناعية التابع لوزارة الطاقة الأمريكية، 1996.

يتم حساب متوسط تكلفة تجديد المحركات بنفس الطريقة، فيما عدا أنه يتم استخدام تكلفة التجديد بدلاً من تكاليف الترجيع. في هذا المثال، سيكون متوسط تكلفة التجديد هو 555 دولارًا.

الخطوة 3 هي حساب متوسط تكلفة الإصلاح لكل محرك قبل وبعد تنفيذ الصيانة.

المعادلة 3: متوسط تكلفة الإصلاح لكل محرك

Ravg = (% إعادة التهيئة x $/إعادة التهيئة) + (% الترجيع x $/الترجيع) = (30% x $555) + (70% x $1,650) = $1,322 / المحرك

بافتراض أن عدد المحركات المعاد لفها مقابل عدد المحركات المجددة سيكون عكسيًا مع تطبيق البرنامج، فإن عدد المحركات المعاد لفها سيكون 30%، وسيكون متوسط تكلفة الإصلاح 884 دولارًا لكل محرك. بمجرد تنفيذ البرنامج، سيتم تقليل عدد المحركات التي سيتم إصلاحها بشكل عام.

تستخدم الخطوة 4 عدد المحركات التي يتم إصلاحها سنويًا والفرق بين المحركات المجددة مقابل المحركات المعاد لفها من أجل التوصل إلى تقدير متحفظ للوفورات.

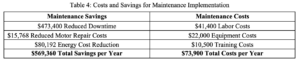

المعادلة 4: تقدير خفض تكلفة الإصلاح (RRCest)

RRCest = (المحركات التي تم إصلاحها / السنة × تكاليف الإصلاح الأولية) (المحركات التي تم إصلاحها / السنة × تكاليف الإصلاح الجديدة) = (36 محركًا / سنة × 1,322 دولارًا أمريكيًا / محرك) (36 محركًا / سنة × 884 دولارًا أمريكيًا / محرك) = 15,768 دولارًا أمريكيًا في السنة

الخطوة 5 هي تحديد وفورات الطاقة المحتملة. ولأغراض التقدير المتحفظ، سيتم افتراض تحسن بنسبة 2٪ في الكفاءة. تتضمن مكونات الصيانة (ونوع نظام الاختبار والاهتزاز وMCA فقط، لهذه الورقة المستخدمة للتقييم):

- تحسين التشحيم (الاهتزاز)

- المحاذاة والموازنة الصحيحة (الاهتزاز)

- تصحيح عدم توازن الدائرة (MCA)

- انخفاض درجات حرارة المحرك (MCA، الاهتزاز)

- انخفاض خسائر الكفاءة الناجمة عن عمليات الترجيع (تقدر وزارة الطاقة الأمريكية انخفاضًا في الكفاءة بمقدار نقطة مئوية واحدة لكل عملية ترجيع)

- تحسين أداء نظام القيادة

المعادلة 5: توفير تكاليف الطاقة

توفير الطاقة = (إجمالي القدرة الحصانية للمحركات التي تم أخذها بعين الاعتبار) × (عامل الحمولة) × (ساعات التشغيل) × (%التوفير) × (.746 كيلووات/حصان) × (تكاليف الاستخدام الكهربائي) = 14,930 حصانًا × 75% حمل × 8,000 ساعة × توفير 2% × 0.746 كيلووات/حصان × 0.06 دولار/كيلووات ساعة = 80,192 دولارًا سنويًا

الخطوة السادسة هي تحديد تكاليف العمالة الداخلية لتنفيذ البرنامج. افترض ساعة عمل واحدة لكل محرك سنويًا. ستعتمد التكاليف المقدرة لهذا المثال على 25 دولارًا للساعة.

المعادلة 6: تكاليف العمالة الداخلية

العمل = (ساعة واحدة / شهر / محرك) × (عدد المحركات) × (12 شهرًا / سنة) × (دولار / ساعة رجل) = 1 ساعة / شهر / محرك × 138 محركًا × 12 شهرًا / سنة × (25 دولارًا / رجل) -ساعة) = 41,400 دولار في السنة.

الخطوة 7 هي سعر شراء جهاز MCA ومعدات تحليل الاهتزازات. ولأغراض هذه المقالة، سيتم استخدام نفس المعدات المختارة لمشروع PAT للمرافق. تبلغ التكاليف المجمعة المقدرة لجهاز ALL-TEST IV PRO2000MCA ومعدات تحليل الاهتزاز Pruftechnik 22000 دولار.

الخطوة 8 هي تكاليف التدريب لتنفيذ النظام. بافتراض أن تكاليف التدريب على المعدات تبلغ 4500 دولار للشخص الواحد وتكاليف التدريب على الصيانة البالغة 6000 دولار للشخص الواحد، ينبغي أن تبلغ التكلفة حوالي 10500 دولار للشخص الواحد.

الخطوة الأخيرة هي تحديد الاسترداد البسيط لتنفيذ البرنامج. في حالة هذا المثال، افترض انخفاضًا بنسبة 50% في وقت التوقف غير المخطط له للسنة الأولى.

المعادلة 7: الاسترداد البسيط للصيانة

الاسترداد = (إجمالي التكاليف لكل سنة) / (إجمالي المدخرات لكل سنة) = 73,900 دولار أمريكي / 569,360 دولار أمريكي = 0.13 سنة أو 1.6 شهر

إن الحجم الأصغر لهذا المصنع بالذات سيسمح بالتنفيذ الكامل لبرنامج الصيانة. غالبًا ما تحتوي مصانع التصنيع الأكبر حجمًا على آلاف المحركات الكهربائية وقد تتطلب تقسيم الأقسام أو المناطق للتنفيذ الناجح.

تطبيق تحليل الاهتزازات

يستخدم متخصصو الصيانة تحليل الاهتزازات كوسيلة للكشف عن الأعطال الميكانيكية وبعض الأعطال الكهربائية المحدودة في المعدات الدوارة. من خلال إجراء اختبارات مجدولة بانتظام، يمكن تحديد موثوقية تشغيل المحرك الكهربائي من خلال الاتجاه. بناءً على فشل المحمل، أو التشحيم، أو شد الحزام، أو عدم المحاذاة أو غيرها من حالات عدم التوازن، يمكن أن تحدث زيادات في فقد الطاقة. تظهر هذه الخسائر على شكل اهتزاز وضوضاء وحرارة. سيؤدي شد الحزام وتشحيمه بشكل غير مناسب إلى زيادة الاحتكاك وفقدان انحراف الهواء للمحرك. يمكن حساب ذلك على النحو التالي:

المعادلة 8: تحمل الخسائر

فقدان الوات = (الحمل، رطل x JournalDiameter، بوصة x دورة في الدقيقة xf) / 169.f يعتمد على الزيت المستخدم ودرجة الحرارة، 0.005 نموذجي

سيكشف تحليل الاهتزاز لاستكشاف الأخطاء وإصلاحها عن أخطاء المحمل (41% من حالات الفشل)، وأخطاء التوازن والمحاذاة (12% من حالات الفشل)، بشكل أساسي. كما سيكشف أيضًا أخطاء الدوار (10% من الأعطال) وبعض الأعطال الكهربائية (37% من الأعطال)، إلى حد ما. ومع ذلك، تميل الأعطال الكهربائية وأخطاء الدوار إلى الوقوع في نطاقات التردد التي يمكن أن تكون مرتبطة بمعدات أخرى، وتكون مرتبطة بشكل مباشر بالحمل. يتطلب تحليل الاهتزاز أن يعمل المحرك الكهربائي عند حمل ثابت أثناء كل اختبار سيتم توجيهه.

تطبيق تحليل الدوائر الحركية

“هناك العديد من الأدوات المتاحة لإجراء صيانة وقائية عالية الجودة للمحركات الفردية. ومن بين هذه الأدوات، تعد أنظمة تحليل دوائر المحرك (MCA) واعدة جدًا لتحديد مشاكل المحرك قبل الفشل الباهظ الثمن ولتحسين الكفاءة العامة لأنظمة المحركات بشكل عام. “8

يسمح تحليل دائرة المحرك للمحلل باكتشاف أخطاء اللف وأخطاء الدوار في المحرك الكهربائي. تتمثل إحدى نقاط قوة هذا النوع من طرق الاختبار في أنه يتطلب إلغاء تنشيط المعدات، مما يسمح بإجراء اختبار أولي للمحركات الكهربائية واستكشاف الأخطاء وإصلاحها عند فشل المعدات. تشمل خسائر الطاقة الأولية التي يمكن اكتشافها عدم توازن الطور وخسائر I2R، في حين تشمل الأخطاء اللفات القصيرة والوصلات السائبة والأخطاء الأرضية وأخطاء الدوار.

خطأ مقاوم يعطي الحرارة كخسارة. على سبيل المثال، وصلة سائبة بمقاومة 0.5 أوم لمحرك كهربائي بقوة 100 حصان يعمل عند 95 أمبير:

المعادلة 9: الخسائر المقاومة

خسارة كيلو واط = (I2R)/1000 = (952 × 0.5)/1000 = 4.5 كيلو واط (خسارة الطلب)

المعادلة 10: خسارة استخدام الطاقة

$/سنة = كيلوواط × ساعة/سنة × $/كيلوواط ساعة = 4.5 كيلوواط × 8000 ساعة/سنة × 0.06 دولار/كيلوواط ساعة = 2,160 دولار/سنة

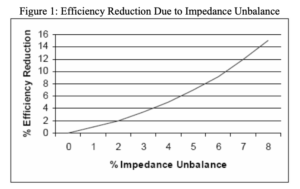

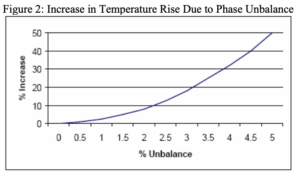

يؤثر عدم توازن طور المحرك الكهربائي (الحث والممانعة) على عدم توازن التيار، مما يؤدي إلى تشغيل المحركات بشكل أكثر سخونة وتقليل قدرة المحرك على إنتاج عزم الدوران. يمكن تقييم نسبة عدم توازن المعاوقة لتحديد تقليل الكفاءة والتسخين الإضافي للمحرك الكهربائي. القاعدة العامة هي أنه مقابل كل زيادة بمقدار 10 درجات مئوية في درجة حرارة التشغيل، ينخفض عمر الجهاز بمقدار النصف.

8) DrivePower، الفصل 12، 1993

المعادلة 10: تكلفة الطاقة بسبب خسائر عدم توازن المرحلة

توفير دولار/سنة = حصان × 0.746 × الحمولة × دولار/كيلووات ساعة × ساعات التشغيل ((100/لو) (100/He)) = 100 حصان × 0.756 × .75 تحميل × 0.06 دولار/كيلووات ساعة × 8000 ساعة ((100 /91) (100/95)) = 1,240 دولارًا في السنة

سيؤدي عدم توازن المعاوقة أيضًا إلى زيادة في درجة حرارة التشغيل بناءً على زيادة خسائر I2R. وفي حالة المحرك الكهربائي بقوة 100 حصان، فإن ذلك يعني ارتفاع درجة الحرارة بحوالي 30 درجة مئوية، أو انخفاض عمر عزل المحرك إلى 13% من عمره الأصلي.

يستخدم تحليل الدوائر الحركية أيضًا لتقييم اللفات بحثًا عن التلوث. يعد التنظيف المتكرر لمدخل المحرك (إن وجد) وزعانف التبريد أمرًا مهمًا بشكل خاص في البيئات المتسخة. تؤكد الاختبارات أنه حتى المحركات كبيرة الحجم والمخصصة للخدمة الشاقة، يمكن أن تفشل بسرعة في مثل هذه الظروف إذا أصبحت مغلفة بشكل سميك أو إذا كانت مغلفة بشكل خفيف مع انخفاض تدفق الهواء بمقدار النصف. يمكن أن ينخفض عمر العزل إلى 13-25% من المعدل الطبيعي.9 تحدث نفس الظاهرة إذا أصبحت اللفات مغلفة بالملوثات.

يتطلب اختبار الدوار MCA قراءات الحث والمقاومة خلال 360 درجة من دوران الدوار. يتم رسم بياني للقراءات وعرضها للتماثل. توفر نتائج اختبار العضو الدوار حالة محددة للدوار، وغالبًا ما يتم إجراؤها بعد تحديد خطأ محتمل في الدوار بسبب الاهتزاز، كجزء من برنامج القبول، أثناء الإصلاح، أو عندما يتم تحديد أن المحرك يعاني من مشاكل في عزم الدوران.

استنتاج

إن تطبيق هاتين التقنيتين يكمل كل منهما الآخر بينما يقوم أيضًا بتقييم التقدم المحرز في برنامج الصيانة وتحسين توفر المعدات. يقوم تحليل الاهتزاز بتقييم الحالة الميكانيكية للمعدات بينما يقوم MCA بتقييم الحالة الكهربائية للمعدات. مجتمعة، يتمتع المحلل بالقدرة على عرض الحالة الكاملة للمحرك الكهربائي.

فهرس

وزارة الطاقة الأمريكية، دليل التدريب على الإنتاجية الصناعية، الاجتماع السنوي لمديري IAC لعام 1996، جامعة روتجرز، 1996.

قوة القيادة، 1993.

المشروع التوضيحي لأداة اختبار تحليل أداء المحركات الكهربائية، شركة باسيفيك للغاز والكهرباء، فبراير 2001.

عن المؤلف

هوارد دبليو بنروز، دكتوراه

نيابة عن ALL-TEST Pro، LLC

أولد سايبروك، CT