Motortestmetoder för att fastställa effektivitet och tillförlitlighet

Abstrakt

I den här artikeln diskuteras de ekonomiska effekterna av motorernas skick på elmotorernas effektivitet och tillförlitlighet genom att granska en kombination av motorkretsanalys (MCA) och vibrationstekniker. Kostnadseffekter på energi, produktion och underhåll kommer att beskrivas. Ämnet kommer att omfatta en studie av ett energibolag och det amerikanska energidepartementets framgångar med marknadsomvandlingen under 2000 och 2001. De primära problemområdena är fasbalans, rotorblock, renhet och lagerproblem.

Inledning

Elmotorer är drivkraften bakom industrin och vår allmänna komfort i kommersiella byggnader. Motorsystemen förbrukar 20% av all energi som används i USA och 59% av all elektricitet som genereras. Inom varje sektor:

- 78% av elenergin i industriella system (>90% i processindustrier)

- 43% av den elektriska energin i kommersiella byggnader

- 37% av den elektriska energin i hemmet

Det finns långt över 1,2 miljarder elmotorer, av alla typer, som används i hela USA. Men elmotorer är ofta något man varken ser eller tänker på förrän produktionen ligger nere på grund av en utbränd motor eller ett katastrofalt lagerfel.

Det är viktigt att förstå att utrustning vanligtvis går sönder med tiden, tillförlitligheten minskar och förlusterna ökar (effektiviteten minskar) med tiden innan de mest katastrofala felen inträffar. Även om vissa fel på utrustningen är omedelbara, är den stora majoriteten av katastrofala fel som påverkar produktionen resultatet av ett misslyckande i genomförandet av ett underhållsprogram. Detta misslyckande beror främst på att ledningen inte fullt ut förstår att underhåll är en investering i verksamheten och inte en kostnad för att bedriva verksamheten. Om du inte investerar i material, utrustning och människor har du ingen produkt att sälja. Om du inte investerar i förebyggande underhåll (PM, TPM, RCM eller något annat program) har du ingen produkt att sälja eller mindre av den till en högre total produktionskostnad.

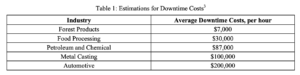

Korrekt implementering av ett underhållsprogram har visat sig kunna minska energiförbrukningen i anläggningar med så mycket som 10-14% [1,2], samtidigt som oplanerade produktionsstopp minskar. De genomsnittliga kostnaderna för stilleståndstid visas enligt följande:

- Industrial Productivity Training Manual, 1996 Annual IAC Directors Meeting, Rutgers University, US Department of Energy Office of Industrial Technologies, 1996.

- Demonstrationsprojekt för testverktyg för prestandaanalys av elmotorer, Pacific Gas & Electric, 2001.

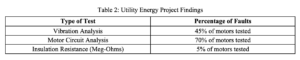

I ett nyligen genomfört energi- och tillförlitlighetsprojekt granskades en grupp elmotorer från 5 till 200 hästkrafter i flera branscher, inklusive: Petroleum och kemi, skogsprodukter, livsmedelsbearbetning, gruvdrift (stenbrott) samt massa och papper. Anläggningarna varierade från att inte ha något befintligt planerat underhållsprogram till fullständig implementering, inklusive ett befintligt energiprogram. Av dessa slumpmässigt utvärderade motorer visade sig 80% ha minst en defekt, och 60% av dessa (48% av de ursprungliga) visade sig vara kostnadseffektiva att byta ut. Anläggningar utan program hade det största antalet defekta motorer, medan anläggningar med befintliga underhålls- och energiprogram hade det minsta antalet defekta motorer. Åtta procent av motorerna utvärderades med hjälp av vibrationsanalys och motorkretsanalys (MCA) för att fastställa typen av fel och den potentiella kostnadsbesparingen med korrigerande åtgärder (reparation eller utbyte). Flera hade en kombination av elektriska och mekaniska problem:

Flera motorer hade kombinerade vibrations- och elektriska fel. Några hade lindningsfel i kombination med fel på isolationsresistansen. Flera hade kortslutna lindningar som fortsatte att orsaka produktionsproblem men avskrevs som störningsutlösningar (upptäcktes i studien med hjälp av MCA). Resultaten från den avancerade delen av demonstrationsprojektet Motor PAT Tool visar att mätning av fasobalans för resistans, induktans, impedans, fasvinkel och I/F (ström/frekvensrespons) gav mer användbara resultat. Den kombinerade inkrementella produktionskostnadsminskningen för 20% av de defekta motorerna, från 5 till 250 hästkrafter, var 297.100 USD, vilket gjorde implementeringskostnaderna obetydliga.

Syftet med detta dokument är att först tillhandahålla information för att fastställa kostnadsundvikande genom tillämpning av ett underhållsprogram för elmotorer. Detta kommer att följas av en diskussion om implementeringen av motorkretsanalys (MCA) och vibrationsanalys.

Kostnadsbesparingar genom underhåll

Det finns ett antal sätt att fastställa kostnadsbesparingar genom implementering av underhållsprogram. I denna diskussion kommer fokus att ligga på de metoder som introducerats genom det amerikanska energidepartementets Industrial Assessment Centers (IACs), som tillhandahåller en mycket grundläggande och konservativ metod. PAT Tool Demonstration Project använde en mycket mer komplex metod [5], som ligger utanför ramen för denna artikel. Vissa av verktygen, som MotorMaster Plus [6], kommer dock att användas för att tillhandahålla kostnadsinformation för motorreparationskostnader.

- Industrial Productivity Training Manual, 1996 Annual IAC Directors Meeting, Rutgers University, US Department of Energy Office of Industrial Technologies, 1996.

- Demonstrationsprojekt för testverktyg för prestandaanalys av elmotorer, Pacific Gas & Electric, 2001.

- Demonstrationsprojekt för testverktyg för prestandaanalys av elmotorer, Pacific Gas & Electric, 2001.

- MotorMaster Plus är en kostnadsfri programvara för energi och hantering av motorer som finns tillgänglig via det amerikanska energidepartementet www.oit.doe.gov/bestpractices/

Representanter för energibolagen har uppgett att i en undersökning av anläggningar utan program för förebyggande underhåll, stod motorspolningar för 85% av det totala antalet motorreparationer (i genomsnitt). Efter att förebyggande underhållsprogram införts minskade antalet återspolningar till ca 20% av det totala antalet.7 Detta påstående har visat sig vara sant genom forskningsprojekt som t.ex: Dreisilkers Total Motor System Maintenance and Management Program (DTM2), PAT Tool Project och andra.

I den här diskussionen kommer vi att utgå från en kartongfabrik med 485 motorer. Det finns två produktionslinjer i drift som har en potentiell stilleståndskostnad på 6 575 USD vardera. I genomsnitt reparerades 3 motorer per månad, varav en majoritet (70%) behövde bytas ut (normalt orsakat av nedsänkning, kontaminering eller att motorerna blivit belagda med material). Anläggningen var i drift 8.000 timmar per år och de katastrofala felen orsakade normalt fel på en linje åt gången. Ytterligare kostnader, som inte omfattas av denna diskussion, inkluderade rengöring av systemet innan driften återupptogs. Inget underhållsprogram på plats.

Det första steget är att beräkna kostnaderna för oplanerade produktionsstopp:

Ekvation 1: Kostnad för oplanerat produktionsbortfall

PCDowntime = (MF/Yr) x (PLost/failure) x (PCost) = (36 motorer/år) x (4 timmar/failure) x (6 575 $/timme) = 946 800 $/år

Där PC är den årliga kostnaden för oplanerad stilleståndstid, MF är antalet motorfel, P representerar produktion

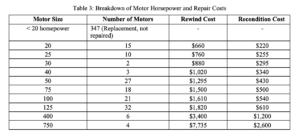

Steg 2 är att beräkna den genomsnittliga kostnaden för omrullningsutrustning. I det här fallet kommer vi att koncentrera oss på 20 hästkrafter och större.

Ekvation 2: Genomsnittlig kostnad för omlindning av motorer

Ravg = ((Nn1 x RWCn1)++(Nnn x RWCnn))/NT = ((1520 x $66020) + (1025 x $76025)++(4750 x $7735750)) / 138 motorer = $1,650

Där Ravg är den genomsnittliga återspolningskostnaden, Nn är antalet motorer för varje hästkraft, RWCn är återspolningskostnaden för varje hästkraft

7) Industrial Productivity Training Manual, 1996 Annual IAC Directors Meeting, Rutgers University, US Department of Energy Office of Industrial Technologies, 1996.

Den genomsnittliga kostnaden för rekonditionering av motorerna beräknas på samma sätt, förutom att rekonditioneringskostnaden används istället för upprullningskostnaden. För detta exempel skulle den genomsnittliga rekonditioneringskostnaden vara 555 USD.

Steg 3 är att beräkna den genomsnittliga reparationskostnaden per motor före och efter implementeringen av underhållet.

Ekvation 3: Genomsnittlig reparationskostnad per motor

Ravg = (% Recondition x $/Recondition) + (% Rewind x $/Rewind) = (30% x $555) + (70% x $1,650) = $1,322 / motor

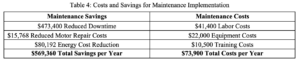

Om man antar att antalet omlindade motorer jämfört med antalet rekonditionerade skulle vara det omvända av programmets tillämpning, skulle antalet omlindade motorer vara 30% och den genomsnittliga reparationskostnaden skulle vara 884 USD per motor. När programmet har implementerats kommer antalet motorer som ska repareras att minska totalt sett.

I steg 4 används antalet reparerade motorer per år och skillnaden mellan rekonditionerade motorer och återlindade motorer för att få fram en konservativ uppskattning av besparingarna.

Ekvation 4: Uppskattning av minskad reparationskostnad (RRCest)

RRCest = (reparerade motorer/år x ursprungliga reparationskostnader) (reparerade motorer/år x nya reparationskostnader) = (36 motorer/år x 1 322 USD/motor) (36 motorer/år x 884 USD/motor) = 15 768 USD per år

Steg 5 är att fastställa potentiella energibesparingar. För en konservativ uppskattning kommer en effektivitetsförbättring på 2% att antas. Underhållskomponenter inkluderar (och typ av testsystem, vibration och MCA endast, för detta dokument, används för att utvärdera):

- Förbättrad smörjning (vibration)

- Korrekt uppriktning och balansering (vibration)

- Korrigering av obalanser i kretsar (MCA)

- Minskade temperaturer i motorn (MCA, vibrationer)

- Minskade effektivitetsförluster orsakade av rewinds (US Department of Energy uppskattar en procentenhets effektivitetsminskning per rewind)

- Förbättrad prestanda för drivsystemet

Ekvation 5: Energikostnadsbesparingar

Energibesparingar = (totala antalet hästkrafter för motorerna) x (belastningsfaktor) x (drifttimmar) x (% besparingar) x (.746 kW/hp) x (kostnader för elanvändning) = 14 930 hästkrafter x 75% belastning x 8 000 timmar x 2% besparingar x 0,746 kW/hp x 0,06 USD/kWh = 80 192 USD per år

Steg 6 är att fastställa de interna arbetskostnaderna för att implementera programmet. Antag 1 mantimma per motor och år. Uppskattade kostnader för detta exempel kommer att baseras på 25 USD per timme.

Ekvation 6: Kostnader för internt arbete

Arbetstid = (1 h/mån/motor) x (antal motorer) x (12 månader/år) x ($/mantimme) = 1 h/mån/motor x 138 motorer x 12 månader/år x ($25/mantimme) = $41.400 per år.

Steg 7 är inköpspriset för MCA- och vibrationsanalysutrustningen. I den här artikeln används samma utrustning som valdes för PAT-projektet. De sammanlagda kostnaderna för ALL-TEST IV PRO2000MCA och Pruftechnik vibrationsanalysutrustning uppskattas till 22 000 USD.

Steg 8 är utbildningskostnaderna för att implementera systemet. Om man räknar med utbildningskostnader för utrustning på 4 500 USD per person och utbildningskostnader för underhåll på 6 000 USD per person, blir kostnaden cirka 10 500 USD per person.

Det sista steget är att fastställa den enkla återbetalningen för genomförandet av programmet. I detta exempel antar vi att den oplanerade stilleståndstiden minskar med 50 % under det första året.

Ekvation 7: Payback för enkelt underhåll

Återbetalning = (Totala kostnader per år)/ (Totala besparingar per år) = 73 900 USD / 569 360 USD = 0,13 år eller 1,6 månader

Den mindre storleken på just denna anläggning skulle möjliggöra ett fullständigt genomförande av ett underhållsprogram. Större tillverkningsanläggningar har ofta tusentals elmotorer och kan kräva en uppdelning av avdelningar eller områden för en framgångsrik implementering.

Tillämpning av vibrationsanalys

Vibrationsanalys används av underhållspersonal som ett sätt att upptäcka mekaniska och i viss mån elektriska fel i roterande utrustning. Genom att utföra regelbundna tester kan en elmotors driftsäkerhet bestämmas med hjälp av trender. Baserat på lagerfel, smörjning, remspänning, feljustering eller andra obalanser kan ökade energiförluster uppstå. Dessa förluster visar sig som vibrationer, buller och värme. Felaktig remspänning och smörjning ökar motorns friktions- och vindningsförluster. Detta kan beräknas som:

Ekvation 8: Lagerförluster

Wattförlust = (belastning,lbs x JournalDiameter,inches x rpm x f) / 169 .f är beroende av använd olja och temperatur, 0,005 är typiskt

Vibrationsanalys för felsökning kommer att upptäcka lagerfel (41% av felen), balans- och uppriktningsfel (12% av felen), främst. Den kommer också att upptäcka rotorfel (10% av felen) och vissa elektriska fel (37% av felen), i viss utsträckning. Elektriska fel och rotorfel tenderar dock att falla inom frekvensområden som kan relateras till annan utrustning och är direkt belastningsrelaterade. Vibrationsanalys kräver att elmotorn arbetar med en belastning som är konstant under varje test som ska trendmätas.

Tillämpning av motorkretsanalys

“Det finns många verktyg tillgängliga för att utföra förebyggande kvalitetsunderhåll av enskilda motorer. Av dessa är system för motorkretsanalys (MCA) mycket lovande för att identifiera motorproblem innan dyra fel uppstår och för att förbättra den allmänna effektiviteten hos motorsystem i allmänhet. “8

Med hjälp av motorkretsanalys kan analytikern upptäcka lindningsfel och rotorfel i elmotorn. En fördel med denna typ av testmetod är att den kräver att utrustningen är spänningslös, vilket möjliggör inledande inkommande testning av elmotorerna och felsökning när utrustningen fallerar. Primärenergiförluster som kan detekteras inkluderar fasobalans och I2R-förluster, medan fel inkluderar kortslutna lindningar, lösa anslutningar, jordfel och rotorfel.

Ett resistivt fel avger värme som en förlust. Till exempel en 0,5 ohm lös anslutning på en 100 hästkrafters elmotor som arbetar med 95 ampere:

Ekvation 9: Resistiva förluster

Kilowattförlust = (I2R)/1000 = (952 x 0,5)/1000 = 4,5 kW (förbrukningsförlust)

Ekvation 10: Förlust vid energianvändning

$/år = kW x timmar/år x $/kWh = 4,5 kW x 8000 timmar/år x $0,06/kWh = $2 160 / år

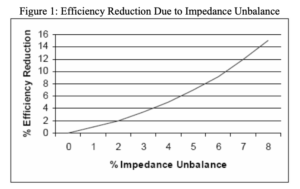

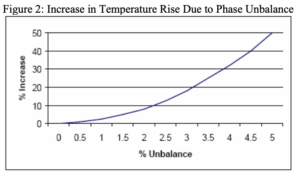

Elmotorns fasobalanser (induktans och impedans) påverkar strömobalanserna, gör att motorerna går varmare och minskar motorns förmåga att producera vridmoment. Den procentuella obalansen i impedansen kan utvärderas för att fastställa effektivitetsminskning och ytterligare uppvärmning av elmotorn. En allmän regel är att för varje 10°C ökning av driftstemperaturen förkortas utrustningens livslängd med hälften.

8) DrivePower, kapitel 12, 1993

Ekvation 10: Energikostnad på grund av förluster i fasobalans

Besparing $/år = hk x 0,746 x % belastning x $/kWh x drifttimmar ((100/Le) (100/He)) = 100 hk x 0,756 x .75 belastning x $0,06/kWh x 8000 timmar ((100/91) (100/95)) = $1.240 / år

Impedansobalansen kommer också att orsaka en ökning av driftstemperaturen baserat på en ökning av I2R-förlusterna. För en 100 hästkrafters elmotor innebär detta en temperaturökning på ca 30°C, eller en minskning av motorisoleringens livslängd till 13% av den ursprungliga.

Motorkretsanalys används också för att utvärdera om lindningarna är kontaminerade. Regelbunden rengöring av motorns insug (om sådant finns) och kylflänsar är särskilt viktigt i smutsiga miljöer. Tester bekräftar att även motorer med hög belastning, generös dimensionering och överdimensionering snabbt kan gå sönder under sådana förhållanden om de får en tjock beläggning eller om de får en lätt beläggning och luftflödet minskar med hälften. Deras isoleringsförmåga kan då sjunka till 13-25% av den normala.9 Samma fenomen uppstår om lindningarna blir belagda med föroreningar.

MCA-rotortestet kräver induktans- och impedansavläsningar genom 360 graders rotation av rotorn. Mätvärdena visas i diagramform och kontrolleras med avseende på symmetri. Rotortestresultat ger ett definitivt tillstånd för rotorn och utförs ofta efter identifiering av ett möjligt rotorfel genom vibration, som en del av ett acceptansprogram, under reparation eller när motorn identifieras som att ha problem med vridmomentet.

Slutsats

Tillämpningen av dessa två tekniker kompletterar varandra samtidigt som de utvärderar underhållsprogrammets framsteg och förbättrar utrustningens tillgänglighet. Vibrationsanalys utvärderar det mekaniska skicket på utrustningen medan MCA utvärderar det elektriska skicket på utrustningen. Tillsammans har analytikern möjlighet att se hela elmotorns tillstånd.

Bibliografi

US Department of Energy, Industrial Productivity Training Manual, 1996 Annual IAC Directors Meeting, Rutgers University, 1996.

DrivePower, 1993.

Pacific Gas & Electric, Electric Motors Performance Analysis Testing Tool Demonstration Project, februari 2001.

Om författaren

Howard W. Penrose, Ph.D.

På uppdrag av ALL-TEST Pro, LLC

Old Saybrook, CT