Metodi di prova dei motori per la determinazione dell’efficienza e dell’affidabilità

Astratto

Questo articolo analizza l’impatto finanziario dell’efficienza e dell’affidabilità dei motori elettrici in base a una combinazione di tecniche di analisi del circuito del motore (MCA) e di vibrazioni. Verrà illustrato l’impatto dei costi sull’energia, la produzione e la manutenzione. L’argomento verterà su uno studio di utilità e sul successo della trasformazione del mercato del Dipartimento dell’Energia degli Stati Uniti nel 2000 e nel 2001. Le principali aree di interesse sono il bilanciamento delle fasi, le barre del rotore, la pulizia e i problemi dei cuscinetti.

Introduzione

I motori elettrici sono il motore principale dell’industria e del nostro comfort generale negli edifici commerciali. I sistemi a motore consumano il 20% di tutta l’energia utilizzata negli Stati Uniti e il 59% di tutta l’elettricità generata. All’interno di ogni settore:

- 78% dell’energia elettrica nei sistemi industriali (>90% nelle industrie di processo)

- 43% dell’energia elettrica negli edifici commerciali

- 37% dell’energia elettrica dell’abitazione

Negli Stati Uniti vengono utilizzati oltre 1,2 miliardi di motori elettrici di tutti i tipi. Tuttavia, i motori elettrici sono spesso dimenticati, fino a quando la produzione non viene interrotta a causa di una bruciatura o di un guasto catastrofico ai cuscinetti.

È importante capire che le apparecchiature di solito si guastano con il tempo, l’affidabilità diminuisce e le perdite aumentano (l’efficienza diminuisce) prima della maggior parte dei guasti catastrofici. Sebbene alcuni guasti alle apparecchiature siano istantanei, la maggior parte dei guasti catastrofici che hanno un impatto sulla produzione sono il risultato di una mancata attuazione di un programma di manutenzione. Questo fallimento è dovuto principalmente al fatto che il management non ha compreso appieno che la manutenzione è un investimento nell’azienda e non una spesa per l’attività. Se non si investe in materiali, attrezzature e persone, non si ha un prodotto da vendere. Se non si investe in pratiche di manutenzione predittiva (PM, TPM, RCM o qualsiasi altro programma), non si ha prodotto da vendere o se ne ha di meno con un costo di produzione complessivo più elevato.

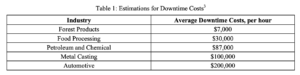

È stato dimostrato che la corretta implementazione di un programma di manutenzione può ridurre il consumo energetico degli impianti fino al 10-14% [1,2], riducendo al contempo i tempi di inattività non pianificati. I costi medi dei tempi di inattività sono indicati di seguito:

- Manuale di formazione sulla produttività industriale, 1996 Annual IAC Directors Meeting, Rutgers University, US Department of Energy Office of Industrial Technologies, 1996.

- Progetto dimostrativo dello strumento di analisi delle prestazioni dei motori elettrici, Pacific Gas & Electric, 2001.

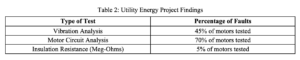

In un recente progetto sull’energia e l’affidabilità delle utility, è stato esaminato un gruppo di motori elettrici da 5 a 200 cavalli in diversi settori, tra cui: Petrolio e chimica; prodotti forestali; lavorazione degli alimenti; estrazione mineraria (cava) e pasta di legno e carta. Gli impianti variavano dall’assenza di un programma di manutenzione programmata alla sua completa attuazione, compreso un programma energetico esistente. Di questi motori, valutati a caso, l’80% ha riscontrato almeno un’anomalia e il 60% di questi (il 48% di quelli originali) è risultato conveniente da sostituire. Gli impianti senza programmi avevano il maggior numero di motori difettosi, mentre gli impianti con programmi di manutenzione ed energia esistenti avevano il minor numero di motori difettosi. L’8% dei motori è stato valutato per determinare i tipi di guasti e la potenziale riduzione dei costi con un’azione correttiva (riparazione o sostituzione) utilizzando l’analisi delle vibrazioni e l’analisi del circuito del motore (MCA). Molti avevano una combinazione di problemi elettrici e meccanici:

Diversi motori presentavano guasti elettrici e vibrazioni combinati. Alcuni presentavano guasti agli avvolgimenti combinati con guasti alla resistenza di isolamento. Molti di essi presentavano avvolgimenti in cortocircuito che continuavano a causare problemi di produzione, ma che sono stati archiviati come interventi di disturbo (individuati nello studio mediante l’uso di MCA). I risultati della parte avanzata del progetto dimostrativo Motor PAT Tool indicano che la misurazione dello sbilanciamento di fase di resistenza, induttanza, impedenza, angolo di fase e I/F (risposta corrente/frequenza) ha fornito risultati più utili. L’incremento combinato dei costi di produzione evitati dal 20% dei motori difettosi, da 5 a 250 cavalli, è stato di 297.100 dollari, rendendo i costi di implementazione insignificanti.

Lo scopo di questo documento è quello di fornire innanzitutto informazioni per determinare la riduzione dei costi attraverso l’applicazione di un programma di manutenzione dei motori elettrici. Seguirà una discussione sull’implementazione dell’analisi del circuito del motore (MCA) e dell’analisi delle vibrazioni.

Riduzione dei costi grazie alla manutenzione

Esistono diversi modi per determinare la riduzione dei costi attraverso l’implementazione di programmi di manutenzione. In questa discussione, l’attenzione si concentrerà sui metodi introdotti dai Centri di Valutazione Industriale (IAC) del Dipartimento dell’Energia degli Stati Uniti, che forniscono un metodo molto basilare e conservativo. Il PAT Tool Demonstration Project ha utilizzato un metodo molto più complesso [5], che esula dallo scopo di questo articolo. Tuttavia, alcuni strumenti, come MotorMaster Plus [6], saranno utilizzati per fornire informazioni sui costi di riparazione dei motori.

- Manuale di formazione sulla produttività industriale, 1996 Annual IAC Directors Meeting, Rutgers University, US Department of Energy Office of Industrial Technologies, 1996.

- Progetto dimostrativo dello strumento di analisi delle prestazioni dei motori elettrici, Pacific Gas & Electric, 2001.

- Progetto dimostrativo dello strumento di analisi delle prestazioni dei motori elettrici, Pacific Gas & Electric, 2001.

- MotorMaster Plus è un software gratuito per la gestione dell’energia e dei motori disponibile attraverso il Dipartimento dell’Energia degli Stati Uniti www.oit.doe.gov/bestpractices/.

I rappresentanti delle utility hanno indicato che, in un’indagine condotta su strutture prive di programmi di manutenzione preventiva, il riavvolgimento dei motori ha rappresentato l’85% del numero totale di riparazioni dei motori (in media). Dopo l’istituzione di programmi di manutenzione preventiva, il numero di riavvolgimenti si è ridotto a circa il 20% del totale.7 Questa affermazione è stata confermata da progetti di ricerca quali: Dreisilkers Total Motor System Maintenance and Management Program (DTM2), il PAT Tool Project e altri.

Ai fini della presente trattazione, considereremo un impianto di produzione di cartone con 485 motori. Ci sono due linee di produzione in funzione che hanno un costo potenziale di fermo macchina di 6.575 dollari ciascuna. Sono stati riparati in media 3 motori al mese, di cui la maggior parte (70%) ha richiesto la sostituzione del riavvolgimento (normalmente a causa di immersione, contaminazione o rivestimento di materiale). L’impianto ha funzionato per 8.000 ore all’anno e i guasti catastrofici hanno normalmente causato la rottura di una linea alla volta. Tra i costi aggiuntivi, non coperti da questa discussione, c’è la pulizia del sistema prima del riavvio dell’operazione. Non esiste un programma di manutenzione.

Il primo passo consiste nel calcolare i costi dei fermi di produzione non pianificati:

Equazione 1: Costo del fermo di produzione non pianificato

PCDowntime = (MF/anno) x (PLost/failure) x (PCost) = (36 motori/anno) x (4 ore/failure) x ($6.575/ora) = $946.800/anno

Dove PC è il costo annuale dei tempi di fermo non programmati, MF è il numero di guasti al motore, P rappresenta la produzione

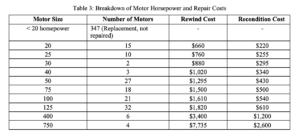

La fase 2 consiste nel calcolare il costo medio delle apparecchiature di riavvolgimento. In questo caso, ci concentreremo sui modelli da 20 cavalli in su.

Equazione 2: Costo medio di riavvolgimento dei motori

Ravg = ((Nn1 x RWCn1)++(Nnn x RWCnn))/NT = ((1520 x $66020) + (1025 x $76025)++(4750 x $7735750)) / 138 motori = $1.650

Dove Ravg è il costo medio di riavvolgimento, Nn è il numero di motori per ogni potenza, RWCn è il costo di riavvolgimento per ogni potenza.

7) Manuale di formazione sulla produttività industriale, 1996 Annual IAC Directors Meeting, Rutgers University, US Department of Energy Office of Industrial Technologies, 1996.

Il costo medio per il ricondizionamento dei motori viene calcolato allo stesso modo, con la differenza che il costo di ricondizionamento viene utilizzato al posto del costo di riavvolgimento. Per questo esempio, il costo medio di ricondizionamento sarebbe di 555 dollari.

La fase 3 consiste nel calcolare il costo medio di riparazione per motore prima e dopo l’implementazione della manutenzione.

Equazione 3: Costo medio di riparazione per motore

Ravg = (% ricondizionamento x $/ricondizionamento) + (% riavvolgimento x $/riavvolgimento) = (30% x $555) + (70% x $1.650) = $1.322 / motore

Supponendo che il numero di motori riavvolti rispetto a quelli ricondizionati sia inverso all’applicazione del programma, il numero di motori riavvolti sarebbe del 30% e il costo medio della riparazione sarebbe di 884 dollari per motore. Una volta implementato il programma, il numero di motori da riparare sarà complessivamente ridotto.

Il passo 4 utilizza il numero di motori riparati all’anno e la differenza tra i motori ricondizionati e quelli riavvolti per ottenere una stima prudente dei risparmi.

Equazione 4: Stima della riduzione dei costi di riparazione (RRCest)

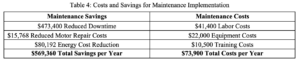

RRCest = (motori riparati/anno x costi di riparazione iniziali) (motori riparati/anno x nuovi costi di riparazione) = (36 motori/anno x 1.322 dollari/motore) (36 motori/anno x 884 dollari/motore) = 15.768 dollari all’anno

La fase 5 consiste nel determinare il potenziale risparmio energetico. Ai fini di una stima prudenziale, si ipotizza un miglioramento dell’efficienza del 2%. I componenti di manutenzione includono (e il tipo di sistema di prova, solo vibrazioni e MCA, per questo documento, utilizzato per la valutazione):

- Miglioramento della lubrificazione (vibrazioni)

- Allineamento e bilanciamento corretti (vibrazioni)

- Correzione degli squilibri del circuito (MCA)

- Riduzione delle temperature del motore (MCA, vibrazioni)

- Riduzione delle perdite di efficienza causate dai riavvolgimenti (il Dipartimento dell’Energia degli Stati Uniti stima una riduzione di efficienza di un punto percentuale per ogni riavvolgimento)

- Migliori prestazioni del sistema di trasmissione

Equazione 5: Risparmio sui costi energetici

Risparmio energetico = (CV totali dei motori considerati) x (fattore di carico) x (ore di funzionamento) x (% di risparmio) x (,746 kW/hp) x (costi di utilizzo elettrico) = 14.930 cavalli vapore x 75% di carico x 8.000 ore x 2% di risparmio x 0,746 kW/hp x 0,06 $/kWh = 80.192 $ all’anno

La fase 6 consiste nel determinare i costi di manodopera interna per l’implementazione del programma. Si ipotizza 1 ora uomo per motore all’anno. I costi stimati per questo esempio si basano su 25 dollari all’ora.

Equazione 6: Costo della manodopera interna

Manodopera = (1 ora/mese/motore) x (numero di motori) x (12 mesi/anno) x ($/ora) = 1 ora/mese/motore x 138 motori x 12 mesi/anno x ($25/ora) = 41.400 dollari all’anno.

Il passo 7 è il prezzo di acquisto dell’apparecchiatura MCA e di analisi delle vibrazioni. Ai fini del presente articolo, si utilizzeranno le stesse apparecchiature selezionate per il Progetto PAT. Il costo complessivo stimato per lo strumento ALL-TEST IV PRO2000MCA e l’apparecchiatura di analisi delle vibrazioni Pruftechnik è di 22.000 dollari.

La fase 8 è costituita dai costi di formazione per l’implementazione del sistema. Ipotizzando costi di formazione sulle attrezzature pari a 4.500 dollari per persona e costi di formazione sulla manutenzione pari a 6.000 dollari per persona, il costo dovrebbe essere di circa 10.500 dollari per persona.

La fase finale consiste nel determinare il ritorno semplice dell’investimento per l’implementazione del programma. Nel caso di questo esempio, si ipotizza una riduzione del 50% dei tempi di inattività non programmati per il primo anno.

Equazione 7: ritorno dell’investimento per la manutenzione semplice

Payback = (Costi totali all’anno)/ (Risparmi totali all’anno) = 73.900 $ / 569.360 $ = 0,13 anni o 1,6 mesi

Le dimensioni ridotte di questo particolare impianto consentirebbero l’implementazione completa di un programma di manutenzione. Gli impianti di produzione più grandi hanno spesso migliaia di motori elettrici e possono richiedere una suddivisione dei reparti o delle aree per un’implementazione di successo.

Applicazione dell’analisi delle vibrazioni

L’analisi delle vibrazioni viene utilizzata dai professionisti della manutenzione come mezzo per individuare i guasti meccanici e, in parte, elettrici nelle apparecchiature rotanti. Eseguendo test regolarmente programmati, è possibile determinare l’affidabilità operativa di un motore elettrico attraverso l’analisi delle tendenze. La rottura dei cuscinetti, l’ingrassaggio, la tensione della cinghia, il disallineamento o altri squilibri possono causare un aumento delle perdite di energia. Queste perdite si manifestano sotto forma di vibrazioni, rumore e calore. Una tensione e un ingrassaggio non corretti della cinghia aumentano le perdite di attrito e di avvolgimento del motore. Questo valore può essere calcolato come:

Equazione 8: Perdite dei cuscinetti

Perdita in watt = (carico, libbre x diametro del perno, pollici x giri/minuto x f) / 169 .f dipende dall’olio utilizzato e dalla temperatura, 0,005 è tipico

L’analisi delle vibrazioni per la risoluzione dei problemi individuerà soprattutto i difetti dei cuscinetti (41% dei guasti), dell’equilibrio e dell’allineamento (12% dei guasti). Rileva anche i guasti del rotore (10% dei guasti) e alcuni guasti elettrici (37% dei guasti), in una certa misura. Tuttavia, i guasti elettrici e del rotore tendono a rientrare in intervalli di frequenza che possono essere correlati ad altre apparecchiature e sono direttamente legati al carico. L’analisi delle vibrazioni richiede che il motore elettrico funzioni con un carico costante durante ogni prova da analizzare.

Applicazione dell’analisi del circuito del motore

“Esistono molti strumenti per eseguire una manutenzione preventiva di qualità dei singoli motori. Tra questi, i sistemi di analisi del circuito del motore (MCA) sono molto promettenti per identificare i problemi del motore prima di un costoso guasto e per migliorare l’efficienza generale dei sistemi motore in generale. “8

L’analisi del circuito del motore consente all’analista di rilevare i guasti agli avvolgimenti e al rotore del motore elettrico. Un vantaggio di questo tipo di metodo di test è che richiede che l’apparecchiatura sia priva di tensione, il che consente di eseguire i test iniziali in ingresso dei motori elettrici e la risoluzione dei problemi in caso di guasto dell’apparecchiatura. Le perdite di energia primaria che possono essere rilevate includono lo squilibrio di fase e le perdite I2R, mentre i guasti includono avvolgimenti in cortocircuito, collegamenti allentati, guasti a terra e guasti al rotore.

Un guasto resistivo emette calore, come perdita. Ad esempio, un collegamento allentato da 0,5 Ohm su un motore elettrico da 100 cavalli che funziona a 95 ampere:

Equazione 9: Perdite resistive

Kilo-Watt di perdita = (I2R)/1000 = (952 x 0,5)/1000 = 4,5 kW (perdita di domanda)

Equazione 10: Perdita di consumo energetico

$/anno = kW x ore/anno x $/kWh = 4,5 kW x 8000 ore/anno x 0,06 $/kWh = 2.160 $/anno

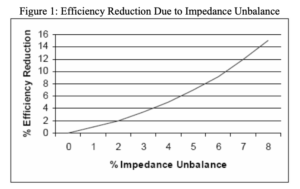

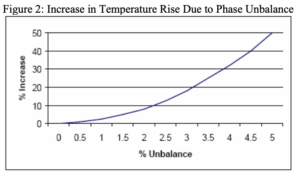

Gli squilibri di fase dei motori elettrici (induttanza e impedenza) influiscono sugli squilibri di corrente, fanno sì che i motori si surriscaldino e riducono la capacità del motore di produrre coppia. Lo sbilanciamento percentuale dell’impedenza può essere valutato per determinare la riduzione dell’efficienza e il riscaldamento aggiuntivo del motore elettrico. La regola generale è che per ogni aumento di 10°C della temperatura di esercizio, la vita dell’apparecchiatura si riduce della metà.

8) DrivePower, capitolo 12, 1993

Equazione 10: Costo energetico dovuto alle perdite per squilibrio di fase

Risparmio $/anno = hp x 0,746 x % di carico x $/kWh x ore di funzionamento ((100/Le) (100/He)) = 100 hp x 0,756 x .75 carico x 0,06 $/kWh x 8000 ore ((100/91) (100/95)) = 1.240 $/anno

Lo sbilanciamento dell’impedenza causerà anche un aumento della temperatura di esercizio in base all’aumento delle perdite I2R. Nel caso di un motore elettrico da 100 cavalli, ciò significa un aumento della temperatura di circa 30°C, o una riduzione della durata dell’isolamento del motore al 13% di quella originale.

L’analisi del circuito del motore viene utilizzata anche per valutare la contaminazione degli avvolgimenti. La pulizia frequente della presa d’aria (se presente) e delle alette di raffreddamento di un motore è particolarmente importante in ambienti sporchi. I test confermano che anche i motori per impieghi gravosi, con una potenza nominale generosa e sovradimensionata, possono guastarsi rapidamente in queste condizioni se vengono rivestiti in maniera spessa o se vengono rivestiti in maniera leggera e con un flusso d’aria ridotto della metà. La loro durata di isolamento può quindi scendere al 13-25% del normale.9 Lo stesso fenomeno si verifica se gli avvolgimenti si ricoprono di contaminanti.

Il test del rotore MCA richiede la lettura dell’induttanza e dell’impedenza per 360 gradi di rotazione del rotore. Le letture vengono graficate e visualizzate per verificare la simmetria. I risultati della prova del rotore forniscono una condizione definitiva del rotore e vengono spesso eseguiti in seguito all’identificazione di un possibile guasto del rotore tramite vibrazioni, come parte di un programma di accettazione, durante la riparazione o quando il motore presenta problemi di coppia.

Conclusione

L’applicazione di queste due tecnologie si integra a vicenda, valutando anche i progressi del programma di manutenzione e migliorando la disponibilità delle apparecchiature. L’analisi delle vibrazioni valuta le condizioni meccaniche delle apparecchiature, mentre l’MCA valuta le condizioni elettriche delle apparecchiature. In combinazione, l’analista ha la possibilità di visualizzare le condizioni complete del motore elettrico.

Bibliografia

US Department of Energy, Industrial Productivity Training Manual, 1996 Annual IAC Directors Meeting, Rutgers University, 1996.

DrivePower, 1993.

Pacific Gas & Electric, Electric Motors Performance Analysis Testing Tool Demonstration Project, febbraio 2001.

Sull’autore

Howard W. Penrose, Ph.D.

Per conto di ALL-TEST Pro, LLC

Old Saybrook, CT