Motortestverfahren zur Bestimmung von Effizienz und Zuverlässigkeit

Abstrakt

In diesem Artikel werden die finanziellen Auswirkungen der Effizienz und Zuverlässigkeit von Elektromotoren anhand einer Kombination aus Motorschaltkreisanalyse (MCA) und Schwingungstechniken erörtert. Die Auswirkungen auf die Kosten für Energie, Produktion und Wartung werden dargelegt. Das Thema wird sich um eine Studie über Versorgungsunternehmen und den Erfolg der Marktumstellung des US-Energieministeriums in den Jahren 2000 und 2001 drehen. Die wichtigsten Problembereiche sind Phasengleichgewicht, Rotorstäbe, Sauberkeit und Lagerprobleme.

Einführung

Elektromotoren sind die treibende Kraft der Industrie und des allgemeinen Komforts in gewerblichen Gebäuden. Die Motoren verbrauchen 20 % der gesamten in den Vereinigten Staaten verbrauchten Energie und 59 % des gesamten erzeugten Stroms. Innerhalb jedes Sektors:

- 78 % der elektrischen Energie in industriellen Anlagen (>90 % in der Prozessindustrie)

- 43 % der elektrischen Energie in gewerblichen Gebäuden

- 37 % der elektrischen Energie im Haushalt

In den Vereinigten Staaten sind weit über 1,2 Milliarden Elektromotoren aller Art im Einsatz. Elektromotoren sind jedoch oft aus den Augen, aus dem Sinn, bis die Produktion aufgrund eines Burn-outs oder eines katastrophalen Lagerschadens ausfällt.

Es ist wichtig zu verstehen, dass Geräte in der Regel mit der Zeit ausfallen, die Zuverlässigkeit abnimmt und die Verluste mit der Zeit zunehmen (die Effizienz sinkt), bevor es zu katastrophalen Ausfällen kommt. Obwohl einige Ausrüstungsfehler sofort auftreten, sind die meisten katastrophalen Fehler, die sich auf die Produktion auswirken, das Ergebnis eines Versagens bei der Umsetzung eines Wartungsprogramms. Dieser Misserfolg ist in erster Linie darauf zurückzuführen, dass das Management nicht versteht, dass Instandhaltung eine Investition in das Unternehmen ist und nicht eine Ausgabe für die Geschäftstätigkeit. Wenn Sie nicht in Material, Ausrüstung und Mitarbeiter investieren, haben Sie kein Produkt, das Sie verkaufen können. Wenn Sie nicht in vorausschauende Instandhaltungspraktiken (PM, TPM, RCM oder ein anderes Programm) investieren, haben Sie kein Produkt zu verkaufen oder weniger davon zu höheren Gesamtproduktionskosten.

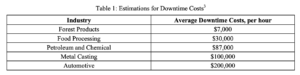

Es hat sich gezeigt, dass die ordnungsgemäße Umsetzung eines Wartungsprogramms den Energieverbrauch in Anlagen um bis zu 10-14 % senken kann [1,2] und gleichzeitig ungeplante Produktionsausfälle reduziert. Die durchschnittlichen Kosten für Ausfallzeiten werden wie folgt dargestellt:

- Industrial Productivity Training Manual, 1996 Annual IAC Directors Meeting, Rutgers University, US Department of Energy Office of Industrial Technologies, 1996.

- Electric Motors Performance Analysis Testing Tool Demonstration Project, Pacific Gas & Electric, 2001.

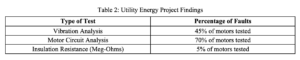

Im Rahmen eines kürzlich durchgeführten Energie- und Zuverlässigkeitsprojekts für Versorgungsunternehmen wurde eine Gruppe von Elektromotoren mit einer Leistung von 5 bis 200 PS in verschiedenen Industriezweigen untersucht, darunter: Erdöl- und Chemieindustrie, Forstwirtschaft, Lebensmittelindustrie, Bergbau (Steinbrüche) sowie Zellstoff- und Papierindustrie. Die Anlagen variierten von einem fehlenden geplanten Instandhaltungsprogramm bis hin zur vollständigen Umsetzung, einschließlich eines bestehenden Energieprogramms. Von diesen stichprobenartig ausgewerteten Motoren wiesen 80 % mindestens einen Mangel auf, wobei 60 % davon (48 % der ursprünglichen Motoren) kosteneffizient ausgetauscht werden konnten. Die Anlagen ohne Programme hatten die meisten defekten Motoren, die Anlagen mit bestehenden Wartungs- und Energieprogrammen hatten die wenigsten defekten Motoren. Acht Prozent der Motoren wurden mit Hilfe der Schwingungsanalyse und der Motorstromkreisanalyse (MCA) bewertet, um die Art der Fehler und die potenzielle Kostenvermeidung durch Abhilfemaßnahmen (Reparatur oder Austausch) zu ermitteln. Mehrere hatten eine Kombination aus elektrischen und mechanischen Problemen:

Mehrere Motoren wiesen eine Kombination aus Vibrationen und elektrischen Fehlern auf. Einige wenige hatten Wicklungsfehler in Kombination mit Isolationswiderstandsfehlern. Mehrere hatten Kurzschlüsse, die weiterhin Produktionsprobleme verursachten, aber als Störungsauslöser abgetan wurden (in der Studie mit Hilfe von MCA entdeckt). Die Ergebnisse des fortgeschrittenen Teils des Motor-PAT-Tool-Demonstrationsprojekts deuten darauf hin, dass die Messung der Phasenunsymmetrie von Widerstand, Induktivität, Impedanz, Phasenwinkel und I/F (Strom/Frequenzgang) nützlichere Ergebnisse lieferte. Die kombinierte Vermeidung von Produktionskosten für 20 % der defekten Motoren, von 5 bis 250 PS, betrug 297.100 $, was die Implementierungskosten unbedeutend macht.

Der Zweck dieses Papiers ist es, zunächst Informationen zur Ermittlung der Kostenvermeidung durch die Anwendung eines Wartungsprogramms für Elektromotoren zu liefern. Anschließend wird die Durchführung der Motorstromkreisanalyse (MCA) und der Schwingungsanalyse erörtert.

Kostenvermeidung durch Wartung

Es gibt eine Reihe von Möglichkeiten, die Kostenvermeidung durch die Umsetzung von Wartungsprogrammen zu ermitteln. In dieser Diskussion liegt der Schwerpunkt auf den von den Industrial Assessment Centers (IACs) des US-Energieministeriums eingeführten Methoden, die eine sehr grundlegende und konservative Methode darstellen. Das PAT Tool Demonstration Project verwendete eine viel komplexere Methode [5], die den Rahmen dieses Artikels sprengen würde. Einige der Tools, wie z. B. MotorMaster Plus [6], werden jedoch verwendet, um Kosteninformationen für Motorreparaturkosten zu liefern.

- Industrial Productivity Training Manual, 1996 Annual IAC Directors Meeting, Rutgers University, US Department of Energy Office of Industrial Technologies, 1996.

- Electric Motors Performance Analysis Testing Tool Demonstration Project, Pacific Gas & Electric, 2001.

- Electric Motors Performance Analysis Testing Tool Demonstration Project, Pacific Gas & Electric, 2001.

- MotorMaster Plus ist eine kostenlose Energie- und Management-Software für Motoren, die über das US-Energieministerium www.oit.doe.gov/bestpractices/ erhältlich ist.

Vertreter von Versorgungsunternehmen haben darauf hingewiesen, dass bei einer Untersuchung von Anlagen ohne vorbeugende Wartungsprogramme durchschnittlich 85 % der gesamten Motorreparaturen auf das Zurückspulen von Motoren entfielen. Nachdem Programme zur vorbeugenden Wartung eingeführt worden waren, konnte die Zahl der Rückspulungen auf etwa 20 % der Gesamtzahl reduziert werden.7 Diese Aussage hat sich in Forschungsprojekten bewahrheitet, darunter: Dreisilkers Total Motor System Maintenance and Management Program (DTM2), das PAT Tool Project und andere.

Für die Zwecke dieser Diskussion betrachten wir eine Kartonfabrik mit 485 Motoren. Es gibt zwei in Betrieb befindliche Produktionslinien, deren Ausfallkosten sich auf jeweils 6.575 $ belaufen könnten. Pro Monat wurden durchschnittlich 3 Motoren repariert, von denen die meisten (70 %) neu gewickelt werden mussten (in der Regel durch Eintauchen, Verschmutzung oder Beschichtung der Motoren mit Material). Die Anlage war 8.000 Stunden pro Jahr in Betrieb, wobei die katastrophalen Ausfälle in der Regel jeweils eine Leitung betrafen. Zu den zusätzlichen Kosten, die hier nicht behandelt wurden, gehörte die Reinigung des Systems vor der Wiederinbetriebnahme des Betriebs. Es gibt kein Wartungsprogramm.

Der erste Schritt ist die Berechnung der Kosten für ungeplante Produktionsausfälle:

Gleichung 1: Kosten ungeplanter Produktionsausfälle

PCAusfallzeit = (MF/Jahr) x (PLost/Ausfall) x (PCost) = (36 Motoren/Jahr) x (4 Std./Ausfall) x ($6,575/Std.) = $946,800/Jahr

Dabei sind PC die jährlichen Kosten für ungeplante Ausfallzeiten, MF die Anzahl der Motorausfälle, P die Produktion

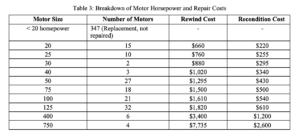

Schritt 2 ist die Berechnung der durchschnittlichen Kosten für die Umspulausrüstung. In diesem Fall konzentrieren wir uns auf Fahrzeuge mit 20 PS und mehr.

Gleichung 2: Durchschnittliche Kosten für das Umwickeln von Motoren

Ravg = ((Nn1 x RWCn1)++(Nnn x RWCnn))/NT = ((1520 x $66020) + (1025 x $76025)++(4750 x $7735750)) / 138 Motoren = $1,650

Wobei Ravg die durchschnittlichen Rückspulkosten sind, Nn die Anzahl der Motoren pro PS, RWCn die Rückspulkosten pro PS

7) Industrial Productivity Training Manual, 1996 Annual IAC Directors Meeting, Rutgers University, US Department of Energy Office of Industrial Technologies, 1996.

Die durchschnittlichen Kosten für die Überholung der Motoren werden auf die gleiche Weise berechnet, nur dass die Überholungskosten anstelle der Rückspulkosten verwendet werden. In diesem Beispiel würden sich die durchschnittlichen Kosten für die Überholung auf 555 $ belaufen.

Schritt 3 ist die Berechnung der durchschnittlichen Reparaturkosten pro Motor vor und nach der Durchführung der Wartung.

Gleichung 3: Durchschnittliche Reparaturkosten pro Motor

Ravg = (% Überholung x $/Rekonditionierung) + (% Rückspulung x $/Rückspulung) = (30% x $555) + (70% x $1.650) = $1.322 / Motor

Geht man davon aus, dass sich die Zahl der neu gewickelten Motoren im Vergleich zu den überholten Motoren bei Anwendung des Programms umkehrt, würde die Zahl der neu gewickelten Motoren 30 % betragen, und die durchschnittlichen Reparaturkosten würden sich auf 884 $ pro Motor belaufen. Sobald das Programm eingeführt ist, wird sich die Zahl der zu reparierenden Motoren insgesamt verringern.

Schritt 4 verwendet die Anzahl der pro Jahr reparierten Motoren und den Unterschied zwischen den überholten und den neu gewickelten Motoren, um eine konservative Schätzung der Einsparungen zu erhalten.

Gleichung 4: Schätzung der Reparaturkostenreduzierung (RRCest)

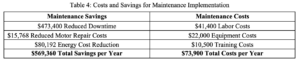

RRCest = (reparierte Motoren/Jahr x ursprüngliche Reparaturkosten) (reparierte Motoren/Jahr x neue Reparaturkosten) = (36 Motoren/Jahr x 1.322 $/Motor) (36 Motoren/Jahr x 884 $/Motor) = 15.768 $ pro Jahr

Schritt 5 ist die Ermittlung der potenziellen Energieeinsparungen. Im Sinne einer konservativen Schätzung wird von einer 2 %igen Verbesserung der Effizienz ausgegangen. Zu den Instandhaltungskomponenten gehören (und die Art des Prüfsystems, in diesem Papier nur Vibration und MCA, die zur Bewertung verwendet werden):

- Verbesserte Schmierung (Vibration)

- Richtiges Ausrichten und Auswuchten (Vibration)

- Korrektur von Kreislaufunsymmetrien (MCA)

- Reduzierte Motortemperaturen (MCA, Vibration)

- Geringere Effizienzverluste durch Rückspulen (das US-Energieministerium schätzt, dass die Effizienz pro Rückspulen um einen Prozentpunkt sinkt)

- Verbesserte Leistung des Antriebssystems

Gleichung 5: Energiekosteneinsparungen

Energieeinsparungen = (Gesamt-PS der berücksichtigten Motoren) x (Lastfaktor) x (Betriebsstunden) x (Einsparungen in %) x (,746 kW/PS) x (Stromverbrauchskosten) = 14.930 PS x 75 % Last x 8.000 Stunden x 2 % Einsparungen x 0,746 kW/PS x $0,06/kWh = $80.192 pro Jahr

Schritt 6 besteht darin, die internen Arbeitskosten für die Umsetzung des Programms zu ermitteln. Gehen Sie von 1 Arbeitsstunde pro Motor und Jahr aus. Die geschätzten Kosten für dieses Beispiel basieren auf $25 pro Stunde.

Gleichung 6: Hausinterne Arbeitskosten

Arbeitsaufwand = (1 Std./Monat/Motor) x (Anzahl der Motoren) x (12 Monate/Jahr) x ($/Mannstunde) = 1 Std./Monat/Motor x 138 Motoren x 12 Monate/Jahr x ($25/Mannstunde) = 41.400 $ pro Jahr.

Schritt 7 ist der Kaufpreis für die MCA- und Schwingungsanalysegeräte. Für die Zwecke dieses Artikels werden die gleichen Geräte verwendet, die für das PAT-Projekt ausgewählt wurden. Die geschätzten Gesamtkosten für das ALL-TEST IV PRO2000MCA-Gerät und die Schwingungsanalyseausrüstung von Pruftechnik belaufen sich auf 22.000 $.

Schritt 8 sind die Ausbildungskosten für die Einführung des Systems. Geht man von Ausbildungskosten für die Ausrüstung in Höhe von 4.500 $ pro Person und von Ausbildungskosten für die Wartung in Höhe von 6.000 $ pro Person aus, dürften sich die Kosten auf etwa 10.500 $ pro Person belaufen.

Der letzte Schritt besteht darin, die einfache Amortisation für die Umsetzung des Programms zu bestimmen. Gehen Sie in diesem Beispiel von einer Reduzierung der ungeplanten Ausfallzeiten um 50 % im ersten Jahr aus.

Gleichung 7: Einfache Instandhaltung Payback

Amortisation = (Gesamtkosten pro Jahr)/ (Gesamteinsparungen pro Jahr) = $73.900 / $569.360 = 0,13 Jahre oder 1,6 Monate

Die geringere Größe dieser speziellen Anlage würde die vollständige Umsetzung eines Wartungsprogramms ermöglichen. Größere Produktionsanlagen haben oft Tausende von Elektromotoren und können für eine erfolgreiche Umsetzung eine Aufteilung der Abteilungen oder Bereiche erfordern.

Anwendung der Schwingungsanalyse

Die Schwingungsanalyse wird von Wartungsfachleuten als Mittel zur Erkennung mechanischer und in begrenztem Umfang auch elektrischer Fehler in rotierenden Maschinen eingesetzt. Durch die Durchführung regelmäßiger Tests kann die Betriebszuverlässigkeit eines Elektromotors anhand von Trends ermittelt werden. Aufgrund von Lagerschäden, Schmierung, Riemenspannung, Fehlausrichtung oder anderen Unwuchten kann es zu erhöhten Energieverlusten kommen. Diese Verluste äußern sich in Form von Vibrationen, Lärm und Wärme. Eine unsachgemäße Riemenspannung und Schmierung erhöht die Reibungs- und Windungsverluste des Motors. Dies kann wie folgt berechnet werden:

Gleichung 8: Lagerverluste

Watts Loss = (load,lbs x JournalDiameter,inches x rpm x f) / 169 .f ist abhängig vom verwendeten Öl und der Temperatur, 0,005 ist typisch

Bei der Schwingungsanalyse zur Fehlersuche werden in erster Linie Lagerfehler (41 % der Ausfälle), Auswucht- und Ausrichtungsfehler (12 % der Ausfälle) festgestellt. In gewissem Umfang werden auch Rotorfehler (10 % der Ausfälle) und einige elektrische Fehler (37 % der Ausfälle) erkannt. Elektrische und Rotorfehler fallen jedoch eher in Frequenzbereiche, die mit anderen Geräten in Verbindung gebracht werden können und direkt mit der Last zusammenhängen. Die Schwingungsanalyse erfordert, dass der Elektromotor bei jedem Test, der untersucht werden soll, mit einer konstanten Last betrieben wird.

Anwendung der Motorstromkreisanalyse

“Es gibt viele Hilfsmittel, um eine qualitativ hochwertige vorbeugende Wartung einzelner Motoren durchzuführen. Die Motorstromkreisanalyse (MCA) ist ein vielversprechender Ansatz, um Motorprobleme zu erkennen, bevor es zu teuren Ausfällen kommt, und um die Effizienz von Motorsystemen im Allgemeinen zu verbessern. “8

Die Motorstromkreisanalyse ermöglicht es dem Analysten, Wicklungs- und Rotorfehler im Elektromotor zu erkennen. Ein Vorteil dieser Art von Prüfverfahren ist, dass die Geräte stromlos sein müssen, was eine erste Eingangsprüfung der Elektromotoren und eine Fehlersuche bei Geräteausfällen ermöglicht. Zu den feststellbaren Primärenergieverlusten gehören Phasenunsymmetrie und I2R-Verluste, während zu den Fehlern Wicklungskurzschlüsse, lose Verbindungen, Erdschlüsse und Rotorfehler gehören.

Ein ohmscher Fehler gibt Wärme als Verlust ab. Zum Beispiel ein 0,5-Ohm-Wackelkontakt an einem 100-PS-Elektromotor, der mit 95 Ampere arbeitet:

Gleichung 9: Widerstandsverluste

Kilo-Watt-Verlust = (I2R)/1000 = (952 x 0,5)/1000 = 4,5 kW (Leistungsverlust)

Gleichung 10: Verlust bei der Energienutzung

$/Jahr = kW x Std./Jahr x $/kWh = 4,5 kW x 8000 Std./Jahr x $0,06/kWh = $2.160/Jahr

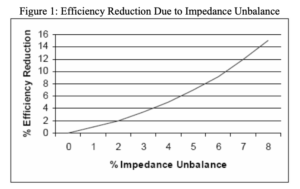

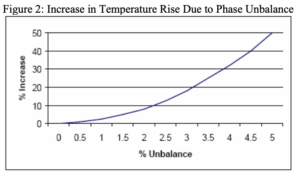

Phasenunsymmetrien von Elektromotoren (Induktivität und Impedanz) wirken sich auf die Stromunsymmetrien aus, führen dazu, dass die Motoren heißer laufen, und verringern die Fähigkeit des Motors, ein Drehmoment zu erzeugen. Die prozentuale Unsymmetrie der Impedanz kann ausgewertet werden, um die Wirkungsgradminderung und die zusätzliche Erwärmung des Elektromotors zu bestimmen. Als allgemeine Regel gilt, dass sich die Lebensdauer des Geräts pro 10 °C Anstieg der Betriebstemperatur um die Hälfte verkürzt.

8) DrivePower, Kapitel 12, 1993

Gleichung 10: Energiekosten aufgrund von Phasenunsymmetrieverlusten

Einsparung $/Jahr = PS x 0,746 x % Last x $/kWh x Betriebsstunden ((100/Le) (100/He)) = 100 PS x 0,756 x 0,75 Last x $0,06/kWh x 8000 Stunden ((100/91) (100/95)) = 1.240 $/Jahr

Die Impedanzunsymmetrie führt auch zu einem Anstieg der Betriebstemperatur, der auf einem Anstieg der I2R-Verluste beruht. Im Falle eines 100-PS-Elektromotors bedeutet dies einen Temperaturanstieg von etwa 30 °C oder eine Verkürzung der Lebensdauer der Motorisolierung auf 13 % des ursprünglichen Wertes.

Die Motorstromkreisanalyse wird auch verwendet, um die Wicklungen auf Verunreinigungen zu untersuchen. Häufiges Reinigen der Ansaugung (falls vorhanden) und der Kühlrippen eines Motors ist besonders in schmutzigen Umgebungen wichtig. Tests bestätigen, dass selbst stark beanspruchte, großzügig bemessene und überdimensionierte Motoren unter solchen Bedingungen schnell ausfallen können, wenn sie dick beschichtet werden oder wenn sie leicht beschichtet sind und ihr Luftstrom um die Hälfte reduziert ist. Die Lebensdauer der Isolierung kann dann auf 13-25 % des Normalwerts sinken.9 Das gleiche Phänomen tritt auf, wenn die Wicklungen mit Verunreinigungen überzogen sind.

Die MCA-Rotorprüfung erfordert Induktivitäts- und Impedanzmessungen über 360 Grad Rotation des Rotors. Die Messwerte werden grafisch dargestellt und auf Symmetrie geprüft. Rotortestergebnisse liefern einen definitiven Zustand des Rotors und werden häufig durchgeführt, nachdem ein möglicher Rotorfehler durch Vibrationen festgestellt wurde, als Teil eines Abnahmeprogramms, während der Reparatur oder wenn der Motor Drehmomentprobleme aufweist.

Schlussfolgerung

Die Anwendung dieser beiden Technologien ergänzt sich gegenseitig und ermöglicht es, den Fortschritt des Wartungsprogramms zu bewerten und die Verfügbarkeit der Anlagen zu verbessern. Die Schwingungsanalyse bewertet den mechanischen Zustand der Geräte, während die MCA den elektrischen Zustand der Geräte bewertet. Der Analytiker hat die Möglichkeit, den kompletten Zustand des Elektromotors einzusehen.

Literaturverzeichnis

US Department of Energy, Industrial Productivity Training Manual, 1996 Annual IAC Directors Meeting, Rutgers University, 1996.

DrivePower, 1993.

Pacific Gas & Electric, Electric Motors Performance Analysis Testing Tool Demonstration Project, Februar, 2001.

Über den Autor

Howard W. Penrose, Ph.D.

Im Namen von ALL-TEST Pro, LLC

Old Saybrook, CT