EV-Tests: Überprüfung des Gesundheitszustands rückt in den Vordergrund

Dr. Mark Quarto CTO – Quarto Technische Dienstleistungen

Nach mehr als 32 Jahren Arbeit in der Technologie für elektrifizierte Fahrzeuge habe ich in den meisten Bereichen der Automobilentwicklung und -technik Erfahrungen gesammelt. Diese Erfahrungen reichten vom Servicetechniker über den Entwicklungsingenieur für Antriebs-/Energiemanagement-Diagnosen, den Engineering Manager für Fahrzeugelektrifizierungssysteme und den Engineering Group Manager für Fahrzeugelektrifizierungssysteme bis hin zum Berater und Ausbilder/Mentor für Erstausrüster, Wiederaufbereiter und den Ersatzteilmarkt für elektrifizierte Fahrzeugsysteme (seit seiner Pensionierung 2012). Es hat mir viel Spaß gemacht, einige der fortschrittlichsten elektrifizierten Fahrzeuge der Automobilgeschichte zu entwickeln, wie den GM EV1, den Chevrolet Tahoe/Yukon 2-Mode Hybrid, den Chevrolet Spark Electric, den Chevrolet Volt, die Chevrolet Equinox Fuel Cell Demonstration Fleet und andere fortschrittliche Konzeptfahrzeuge. In den letzten 20 Jahren habe ich die Branche genau beobachtet und festgestellt, dass sie eine wahre Revolution bei den Antriebssystemen erlebt, da elektrifizierte Fahrzeuge (d. h. Hybrid-, Plug-in und Elektrofahrzeuge) immer mehr Einzug in den Fahrzeugbestand halten. Der Gebrauchtwagen- und Zweitwagenmarkt für Elektrofahrzeuge wirft weiterhin die Frage auf, wie Techniker elektrische Antriebsstrangsysteme sicher analysieren und diagnostizieren können.

Insbesondere die Diagnose von Antriebsmotoren und Generatoren (Elektrische Maschinen – EM) und die Analyse des Betriebszustands (State-of-Health – SOH) sind in den Mittelpunkt der Fahrzeugdiagnose und -analyse gerückt. Kraftfahrzeugtechniker haben großes Interesse daran bekundet, modernste Analyse- und Diagnoseverfahren zu erlernen, die bei der Bestimmung des SOH-Wertes eines EM helfen. Da die Produkte für elektrifizierte Fahrzeuge auf dem Markt immer älter werden, stellen sich Erstbesitzer älterer Fahrzeuge, Zweitbesitzer und Flotten die Frage: “Wie ist der Zustand des Antriebsmotors und des Generators (Stator und Rotor) bei der Bestimmung des SOH eines Fahrzeugs?” Darüber hinaus wünschen sich die Techniker vor Ort eine Methode zur “Bestätigung” ihrer Analyse und Diagnose, wenn sie einen Fehler im elektrischen Antriebsstrang feststellen. Insbesondere die On-Board-Diagnose von OEM-Fahrzeugen bietet unter Umständen keine umfassenden Analysemethoden, die für die Bestimmung des Zustands eines gealterten EM erforderlich sind, oder sie bietet keine Klarheit darüber, ob ein Problem im EM oder im PIM-System (Power Inverter Module) liegt. Da sich die Kosten für ein EM- oder PIM-System auf Tausende von Euro belaufen können, ist es wichtig, die Ursache des Problems zu ermitteln und festzustellen. Außerdem kann der Arbeitsaufwand für die Ermittlung und Bestätigung der Ursache eines Problems sehr hoch sein, was zu den ohnehin schon beträchtlichen Kosten der Reparatur hinzukommt. Und wenn die Systeme falsch diagnostiziert werden, steigen die Ersatzteil- und Arbeitskosten erheblich an. Ein letzter Gedanke, der zu bedenken ist, ist, dass weder der Ersatzteilmarkt noch die OEMs EM SOH als Teil eines formalen Service-Testprozesses eingebettet haben, wie es bei der Verbrennungsmotortechnologie der Fall ist. Wenn beispielsweise ein Kfz-Techniker nach den Ursachen für eine herkömmliche Fehlzündung, Drehzahlschwankungen, einen mageren/reichen Zustand usw. befragt würde, wäre es für ihn selbstverständlich, spezifische/gezielte Tests durchzuführen. Einige dieser Motortests umfassen Zylinderausgleich, Kompression, Zylinderleckage, Unterdruckkurven, Zündsystemtests usw. Diese Tests sind endemisch und in der DNA der Kfz-Techniker verdrahtet, wie sie Kfz-Antriebssysteme testen, analysieren und diagnostizieren. Würde man jedoch dieselben Kfz-Techniker fragen, wie ein elektrischer Antriebsstrang zu prüfen ist, könnten die meisten zwar ein oder zwei Arten von Tests nennen, wären aber mit den zusätzlichen Testelementen, die bei der EM-Analyse verwendet werden, und den damit verbundenen Ausfallarten überhaupt nicht vertraut. Hier liegt die eigentliche Kluft zwischen dem derzeitigen Stand der EM-Analyse und -Diagnose im Kfz-Servicebereich und den Bereichen der Prüfung, die für eine gründliche Analyse und Diagnose verstanden werden sollten. Zusammenfassend lässt sich sagen, dass der Automobilservice im Bereich der EM-Antriebsstranganalyse und -diagnose sowie bei den Fähigkeiten zur Bestimmung der EM-SOH stark unterfordert ist.

Die weniger befahrene Straße

Wenn ich mich im Laufe der Jahre mit vielen Kfz-Technikern und -Ausbildern unterhalte, geben die meisten schnell zu, dass sie nur wenig Erfahrung mit dem Testen, Analysieren und Diagnostizieren von EM-Systemen haben. Obwohl die Techniker mit den Diagnosemethoden für herkömmliche Antriebsstränge gut vertraut sind, sind ihre Erfahrungen im Bereich der elektrischen Antriebsstränge weniger ausgeprägt. In meiner 32-jährigen Laufbahn in der Produkt- und Servicetechnik für Elektrofahrzeuge bin ich zu dem Schluss gekommen, dass weder die Techniker der OEM-Händler noch die des Ersatzteilmarktes die erforderlichen EM-Analyse- oder Diagnosetechniken durch Schulung und Erfahrung erlernt haben. Ein großer Teil davon könnte darauf zurückzuführen sein, dass die Wurzeln der Automobilindustrie eher in mechanischen Systemen als in elektronischen oder elektrischen Systemen liegen. Die Kernkompetenzen des traditionellen Technikers konzentrierten sich daher nicht auf die Elektrik/Elektronik, wodurch der Techniker nur begrenzt mit den elektrischen/elektronischen Konzepten in Berührung kam, die zur Verfeinerung der Analysetechniken für elektrische Antriebssysteme erforderlich sind. Diese Kommentare sind nicht als Wertung gedacht. Vielmehr sollen sie dem Kfz-Servicebereich ein Beobachtungsfeedback geben, um darüber nachzudenken, wie es weitergehen soll: ein weniger befahrener Weg.

Ich unterhalte seit Jahrzehnten enge Beziehungen zu zahlreichen technischen Schulen, Hochschulen und Universitätsprogrammen für Automobiltechnik und -ingenieure und kann berichten, dass es nur wenige Einrichtungen gibt, die sich auf die Analyse und Diagnose von Antriebssträngen elektrifizierter Fahrzeuge konzentrieren. Es mag eine Reihe von Gründen für diesen Zustand in unseren Ausbildungsreihen geben, aber unabhängig von den Ursachen ist das Ergebnis eine Technologielücke, die geschlossen werden muss, um Techniker in der Ausbildung zu unterstützen, damit sie Leistungs- und SOH-Kennzahlen durch solide Analyse- und Diagnoseverfahren identifizieren und bestätigen können. Darüber hinaus ist die Bereitstellung von Analyse- und Diagnosemethoden für Kfz-Techniker, die den Zeitaufwand für das Erlernen von Analysetechniken und das Testen von Antriebssträngen elektrifizierter Fahrzeuge verringern, der nächste entscheidende Schritt zur Verbesserung und Förderung der Fähigkeiten von Technikern im Bereich fortschrittlicher elektrischer Systeme.

Aktueller Stand der EM-Analyse und -Diagnostik

Im Bereich der Kfz-Servicetechnik gibt es für Techniker nur wenige Ressourcen, die sie für die Analyse und Diagnose von EM-Systemen erwerben und nutzen können. Die Automobilhersteller haben die Technikerausbildung und die Testausrüstung auf ein Minimum reduziert. Im Rahmen des On-Board-Diagnosesystems gibt es keine Diagnosen, die EM SOH überwachen. Die meisten Diagnosen sind darauf ausgerichtet, katastrophale Ausfälle zu erkennen, und Teile der EM haben keine diagnostische Überwachung. Daher gibt es eine erhebliche Lücke in der Technologie, die den Techniker bei der prognostischen Erkennung bevorstehender EM-Ausfälle unterstützt, so dass der Fahrzeugbesitzer über die SOH des elektrischen Antriebsstrangs informiert werden kann. Auf dem Ersatzteilmarkt gibt es zwar mehr Schulungsmöglichkeiten, aber die meisten Einzelpersonen oder Firmen, die Schulungen anbieten, sind nicht professionell in elektrischen Antriebssystemtechnologien ausgebildet. Außerdem können sich die Fehlerarten, die ein OEM-Händler erlebt, erheblich von denen auf dem Ersatzteilmarkt unterscheiden. Was das Ausbildungssegment betrifft, so sind die meisten Ausbilder/Anbieter auf dem Ersatzteilmarkt in der Regel Autodidakten und verfügen nicht über eine professionelle Ausbildung in den elektrischen und mechanischen Wissenschaften des elektrischen Antriebsstrangs, so dass sie sich darauf beschränken, Fehlerdiagnosen zu lehren oder zu verwenden. Außerdem würden die meisten Diagnosetechniken, die auf dem Ersatzteilmarkt eingesetzt werden, nur einen kleinen Prozentsatz aller möglichen Fehlerarten eines EM aufdecken. Darüber hinaus habe ich beobachtet, dass der Ersatzteilmarkt und die Erstausrüster die Techniker bestenfalls oberflächlich darin unterrichtet haben, wie sie den geringen Prozentsatz der EM-Fehlerarten erkennen können. Gegenwärtig verlassen sich die Techniker stark auf Muster (Erkennung) von Systemausfällen als Methode zur Ermittlung der Grundursache für herkömmliche (ICE) Systemausfälle. Leider entwickeln sich die mechanischen, elektrischen und magnetischen Technologien des EM-Antriebsstrangs so schnell weiter, dass Musterfehler auf einen weniger effektiven Diagnoseansatz zurückgeführt werden. Ohne ein solides technisches Fundament in der EM-Technologie werden Analyse und Diagnose für einen Techniker zu einer buchstäblich schweren Aufgabe. Das Erlernen von EM-Analyse- und -Diagnosetechniken erfordert ein hohes Maß an Ausbildung und Erfahrung, was selbst für erfahrene Diagnostiker eine Herausforderung darstellt, es sei denn, die Analyse- und Prüfgeräte können elektrische und magnetische Daten aufzeichnen, um die Analyse und Diagnose zu erleichtern. Kraftfahrzeugtechniker sind bereits mit einer immensen Anzahl von Kursen überfordert, die sie jährlich besuchen, nur um mit den herkömmlichen Technologien für Verbrennungsmotoren (ICE) auf dem Laufenden zu bleiben. Und da die ICE-Technologie den Großteil der täglichen Interaktion eines Technikers ausmacht, ist es für ihn (und den Unternehmer) eine lästige Aufgabe zu rechtfertigen, dass er erhebliche Schulungsstunden für das Erlernen von elektrischen Antriebssystemen aufwendet. Der Automobilmarkt hat jedoch einen Höhepunkt erreicht. Die Zahl der auf dem Markt befindlichen Produkte für Elektrofahrzeuge, die kurz vor Ablauf ihrer Garantiezeit stehen oder deren Garantiezeit abgelaufen ist, erreicht allmählich eine beträchtliche Zahl. Daher können diese Mengen nicht länger ignoriert werden, insbesondere nicht vom Kfz-Ersatzteilmarkt. Zusammenfassend lässt sich sagen, dass der Kfz-Servicebereich einen Zustand erreicht hat, in dem er Electrified Vehicle- oder EM-Systeme nicht mehr ignorieren kann, ob er sich dessen bewusst ist oder nicht!

Diagnostische “Next Steps” für Techniker und Ausbilder

Der Autoservicemarkt befindet sich derzeit in einer historischen Umbruchphase. Wir sind Zeugen einer Wachablösung, denn die Automobilindustrie erlebt den Wechsel von Verbrennungsmotoren zu elektrisch betriebenen Antriebssystemen. Das bedeutet, dass Kraftfahrzeugtechniker weiterhin die aktuelle Technologie warten und gleichzeitig lernen und Erfahrungen mit den neuen elektrischen Antriebssystemen sammeln müssen. Da es keine Altlasten (d. h. die Möglichkeit, frühere Kenntnisse und Erfahrungen zu nutzen) und nur einen minimalen Technologietransfer (die derzeitige Technologie ist im neuen System nur begrenzt nutzbar) vom Verbrennungsmotor zum elektrischen Antriebssystem gibt, ist der Lernprozess lang und steil. Das bedeutet, dass die Techniker bei der Analyse und Diagnose der neuen elektrischen Antriebssysteme erhebliche Unterstützung benötigen. Darüber hinaus besteht in der Praxis der Bedarf, elektrische Antriebssysteme nicht nur zu analysieren und zu diagnostizieren, sondern auch eine Diagnose zu bestätigen (oder nicht), um sicherzustellen, dass die richtige Komponente repariert oder ersetzt werden muss. Dies ist ein kritischer Punkt, da viele Komponenten des elektrischen Antriebsstrangs mehrere tausend Dollar oder mehr kosten können. Zusammenfassend lässt sich sagen, dass Kraftfahrzeugtechniker sich auf Tests und Analysen verlassen müssen, die alle Elemente, die für die Prüfung der elektrischen und magnetischen Aspekte eines EM erforderlich sind, schnell zusammenfügen und optimierte Testergebnisse und Schlussfolgerungen liefern können.

EM-Analyse und -Diagnostik: Eine Fallstudie

Die Bestimmung des Zustands von elektrischen Transaxle oder Getrieben oder die Bestätigung, dass ein katastrophales Ereignis aufgetreten ist, wird zu einem immer wichtigeren Aspekt für die Servicebranche und diejenigen, die elektrische Antriebsstränge analysieren, diagnostizieren und warten. Da der Aftermarket für Hybridbesitzer immer mehr zu einer Option für den Service wird, wird es auch wichtiger denn je, sicherzustellen, dass die Bestimmung von SOH oder die Bestätigung, dass eine elektrische Motor-Generator-Einheit (MGU) ihr Lebensende erreicht hat, ein wiederholbarer und zuverlässiger Prozess wird. Da sich beispielsweise die Motorkompression, die Zylinderleckage und das Drehzahlgleichgewicht usw. mit der Zeit oder der Laufleistung (Alterung) verändern (verschlechtern) können, was zur EOL-Phase des Produkts führt, kann auch ein MGU Alterungseffekte erfahren, die schließlich zur EOL führen. Da jedoch die kalendarische Zeit oder die Laufleistung (Alterung), nach der ein Motor ausfällt, sehr unterschiedlich sein kann und von vielen Faktoren abhängt (Fahrzyklus, geografischer Standort, Gelände, Wartungshistorie usw.), kann auch die Alterung der MGU von zahlreichen Faktoren beeinflusst werden, die (statistisch) zur Bestimmung der allgemeinen EOL-Erwartungen beitragen können. Um schnell Daten zu sammeln, gibt es keine bessere Methode als die Prüfung von elektrischen Antriebssträngen, die kürzlich aus Fahrzeugen ausgebaut wurden, und die Zusammenstellung dieser Daten zu einer Fallstudie und einer Methode, um die Bedeutung der Prüfung elektrischer Antriebsstränge zu vermitteln. Nach meinen Erfahrungen bei der Entwicklung von Diagnose-, Test- und Wartungsarbeiten an elektrischen Antriebs- und Batteriesystemen gibt es nur selten die Möglichkeit, MGUs desselben Typs am selben Ort zu testen, die eine große Bandbreite an Laufleistung und chronologischem Alter aufweisen und an einem einzigen Tag getestet werden können. Daher werden in dieser Fallstudie die Daten von 20 Toyota Prius Hybridfahrzeugen mit elektrischer Transaxle verwendet, die den gleichen Antriebsmotor und Generator verwenden. Dieser elektrische Transaxle hat zwei MGUs: einen Antriebsmotor (MG2) und einen Generator (MG1).

Fallstudie Tests Hintergrundinformationen

Die folgenden Informationen dienen als Hintergrundinformationen zu den Toyota Prius Transaxle MGUs, die im Rahmen dieser Fallstudie getestet wurden:

– Testort: Gebrauchtteilegeschäft im Mittleren Westen, das sich auf Komponenten für Hybrid-Elektrofahrzeuge spezialisiert hat

– Toyota Prius Transaxle Typ: Generation II (2004 – 2009)

– Alle geprüften Transaxle waren aus dem Fahrzeug ausgebaut und im Lager auf Paletten gelagert worden (Anmerkung: Die MGUs hätten mit im Fahrzeug eingebautem oder ausgebautem Transaxle geprüft werden können, ohne dass sich die Prüfdaten geändert hätten).

– Anzahl der Transaxle in der Testpopulation: 20

– Laufleistungsbereiche der Testpopulation: 28k – 148k

– Modelljahrbereiche der Testpopulation: 2004 – 2009

– Getestete MGUs: MG1 und MG2

– Anzahl der Tests an jedem MGU zur Datenerfassung: Eine (1)

– Prüftemperatur: 5,5°C (42°F)

– Luftfeuchtigkeit: 58%

Fallstudie Testinstrumente und Datenerfassung

– MS Excel – für die Eingabe/Zusammenstellung von Testdaten und die Berechnung von statistischen Werten

– All Test Pro 33EV (AT33EV) – Motorschaltkreis-Analysetool zur Erfassung von Motortestdaten

– Anforderungen der Prüfnormen: Institute of Electrical and Electronic Engineers (IEEE) 56, 118 und 120 befassen sich mit Prüfmethoden für die Motorstromkreisanalyse, einschließlich der Datenerfassung durch Messgeräte; IEEE 1415-2006, “Guide for IM Maintenance Testing and Failure Analysis”; IEEE 43-2000, “Recommended Practice for Testing Insulation”.

– Begründung für die Auswahl des Instruments: Das AT33EV hat in einer internen Studie von General Motors (GM), die mein Team 2011 durchgeführt hat, um die Aussichten für die Prognose- und Prüffähigkeit von MGU-Prüfgeräten zu ermitteln, die beste von fünf (5) MGU-Prüfmethoden erzielt. Auch in einer Studie, die von einem externen Anbieter von Elektromotorentests für GM durchgeführt wurde, erzielte er die höchste Punktzahl, wobei die Studie wiederholt wurde, um die Wiederholbarkeit der Testergebnisse und der Geräteleistung sicherzustellen. Daher ist das AT33EV ein hervorragendes Prüfgerät für die Durchführung von 3-Phasen-EM-Tests und SOH-Analysen. Einer der Hauptvorteile des AT33EV-Werkzeugs ist die Möglichkeit, einen EM-Rotor zu prüfen, ohne dass dieser gedreht werden muss. Zusammenfassend lässt sich sagen, dass das EM vollständig statisch geprüft werden kann. Für den Techniker bedeutet dies, dass die Tests bei deaktiviertem Hochspannungssystem durchgeführt werden können und keine Tests auf der Straße erforderlich sind – alle Tests können in der Werkstatt durchgeführt werden.

– Vom Gerät erfasste Prüfparameter zur Bestimmung der SOH des MGU: Gleichstromwiderstand (Milliohm), Induktivität, Impedanz, Kapazität, Phasenwinkel, Strom-Frequenz-Verhältnis, Verlustfaktor (Verschmutzung) und Isolationswiderstand.

– Vom AT33EV-Gerät gelieferte Testergebnisse: o Gleichstromwiderstand der Phasenwicklung, ausgedrückt in Ohm Widerstand – diese Daten werden verwendet, um die internen Motoranschlüsse zu prüfen (d. h. Korrosion, lose Crimpverbindungen usw.). Der Gleichstromwiderstand kann auch verwendet werden, um einen sehr schweren inneren Spulenkurzschluss (Kupfer-zu-Kupfer) oder einen schwereren Kurzschluss zwischen den Phasen (Ausfall der Wicklungen innerhalb oder zwischen den Phasen) anzuzeigen. Die Gleichstromwiderstandsprüfung ist unwirksam, wenn es darum geht, weniger invasive Kupfer-Kupfer-Kurzschlüsse zu erkennen, und hilft nicht bei der Bestimmung der Alterung von Wicklungen/Statorschlitzen.

– Isolationswiderstandsprüfung (IR), ausgedrückt in Ohm Widerstand – die IR-Prüfung wird beobachtet und mit der verstrichenen Zeit bis zum Erreichen des höchsten Widerstandswertes verglichen, um die Widerstandsbarriere zwischen Isolation und Erde zu bestimmen.

– Der Verlustfaktor (DF) – ausgedrückt in Prozent (abgeleitet aus Phasenwinkel- und Kapazitätsmessungen) – ist das Maß für die dielektrischen (isolierenden) Verluste in einem elektrischen Isoliermaterial in einem (Strom-)Wechselfeld und die daraus resultierende Energie, die als Wärme abgeleitet wird. Die Peilung dient zur Messung von Veränderungen der Qualität der Beschichtung der Wicklungsdrähte (dielektrischer Lack oder Emaille), der dielektrischen Qualität der Draht-zu-Draht- und Phase-zu-Phase-Wicklungen sowie der dielektrischen Qualität der Isolierung der Statornuten, um etwaige Isolationsverluste aufgrund von Verunreinigungen und/oder Verschlechterung (Alterung) zu ermitteln. Verunreinigungen sind/können ein kumulativer Effekt sein und stammen von Mikroelementen aus Aluminium, Stahl, Reibmaterial, Ölverunreinigungen, Kunststoffen, Feuchtigkeit usw., die ein Medium bilden, in dem Energie zwischen Phasendrähten, Phasenwicklungen, zwischen Phasenwicklungen und der Stator-Nutliner-Isolierung oder zwischen Phasenwicklungsdrähten, der Nutliner-Isolierung und dem MGU-Back-Eisen (d. h. dem Statorblechpaket), das mit dem Fahrzeugchassis elektrisch verbunden ist, übertragen werden kann. Dies führt zu einer geschwächten/gealterten Phasenwicklungsbeschichtung und/oder Schlitzisolator (Dielektrikum). Da ein (endgültiges) katastrophales Versagen eines MGU das Ergebnis einer kumulativen Verschmutzung während seiner Lebensdauer sein kann, sind die Ergebnisse der DF-Prüfung eine wichtige Prognose-/Diagnosemessung für den Benutzer, um die SOH der MGU-Isolierung zu bestimmen.

– Test Value Static (TVS) – eine dimensionslose Zahl, die sich aus einer Teilmenge der oben genannten Geräteprüfparameter Induktivität, Impedanz (Wechselstromwiderstand), Phasenwinkel und Strom-Frequenz-Verhältnis zusammensetzt und die resultierenden Messwerte mit einer komplexen algorithmischen Analyse bereinigt. Die Testdaten der 3-Phasen-Wicklungsparameter werden dann von Software-Algorithmen berechnet, die dem Benutzer einen numerischen Wert zur Bestimmung der elektrischen und magnetischen Leistung des 3-Phasen-MGU-Stators und -Rotors liefern. Der Benutzer vergleicht die dimensionslose Zahl mit einer Referenzzahl (Zahlen, die mit dem Prüfgerät geliefert werden), um numerisch zu bestimmen, wie weit die geprüften MGU-Daten von neuen MGU-Prüfdaten desselben Getriebetyps oder derselben Generation abgewichen sind (oder nicht). Mit dem TVS-Wert entfällt auch die Notwendigkeit, das MGU zu drehen, um 3-Phasen-Statorwicklungen, Rotormagnete oder Rotorstäbe und Kurzschlussringe usw. zu prüfen.

– Prüfung des MGU-Teilsystems: AT33EV ist in der Lage, die SOH von MGU-Rotor und -Stator zu prüfen, ohne den Rotor zu drehen (egal ob Permanentmagnet oder Induktionsmotor).

– Für den Anschluss des AT33EV an die MGU-Kabel wurden drei (3) Adapter aus reinem Kupfer mit einem Durchmesser von 0,375 Zoll und einem Widerstand im niedrigen Mikro-Ohm-Bereich, gerändelten Oberflächen und Außengewinden (zwei Adapter mit einer Länge von 3 Zoll und ein Adapter mit einer Länge von 4 Zoll) verwendet, um einen wiederholbaren Anschluss der Instrumente an die MGU-Kabel zu ermöglichen.

Präsentation der Daten einer Fallstudie

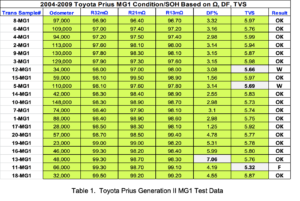

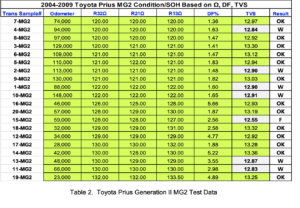

Die Daten der MGU-Tests sind in Tabelle 1 und Tabelle 2 aufgeführt. Tabelle 1 enthält Testdaten für die Transaxle MG1 (Generator) und Tabelle 2 enthält Testergebnisse für die Transaxle MG2 (Antriebsmotor). Die Spalten der Tabelle enthalten die folgenden Daten (von links nach rechts):

– Nummer der Übertragungsprobe

– Stand des Kilometerzählers des Fahrzeugs, aus dem das Getriebe ausgebaut wurde

– Widerstand 3-2 / 2-1 / 1-3: Widerstandswerte bei der Messung der Phasen 3 bis 2, 2 bis 1 und dann 1 bis 3. Das Ergebnis der Widerstandsprüfung ist der Vergleich der Phasenwicklungswerte, um die gesamte Widerstandsbilanz zu ermitteln. Das IEEE-Normendokument 1415-2006 (Institute of Electrical and Electronic Engineers) besagt, dass “die drei (Widerstands-)Werte verglichen werden – alle Messwerte sollten innerhalb von 3 % – 5 % des Durchschnitts der drei Messwerte liegen.” Die Standardwerte stellen sicher, dass der elektrische Gleichstrom (Widerstand) und der Phasenstrom zwischen allen Phasenwicklungen des MGU ausgeglichen sind.

– DF% (Dissipationsfaktor) – ist eine Zahl, die von den Algorithmen der AT33EV-Software abgeleitet wird, die dem Benutzer die resultierenden Kontaminationsprüfdaten in einem prozentualen (%) Format liefert. Die Daten, die zur Bestimmung des MGU-Pegels verwendet werden, sind die Kapazität (das primäre Element für die Peilung), die Induktivität, die Impedanz, der Phasenwinkel und das Strom-Frequenz-Verhältnis als zusätzliche elektrische Elemente, die von der Software zur Prüfung der Daten verwendet werden. In den Daten wird der DF in Prozent und in Kapazitätseinheiten (%) angegeben. Um die Datenberichterstattung in diesem Artikel zu vereinfachen, werden die Prozentsätze jedoch in drei Bereichen verwendet:

o ≤ 6% = Gut (OK) – Kontamination innerhalb akzeptabler Grenzen

o 6% – 10% = Warnung (W) – Verunreinigung ist hoch, aber nicht außerhalb der Grenzwerte

o ≥ 10% = Ausgefallen/Failure (F) – die Verschmutzung ist übermäßig, außerhalb der Grenzwerte und könnte auch Bedingungen enthalten, die einen schwerwiegenderen Ausfallmodus verursachen

Die Prüfung der Verschmutzung von MGU-Wicklungen wird im IEEE-Standard 43-2000 behandelt. IEEE 56, 118 und 120 befassen sich mit Prüfverfahren für die Motorstromkreisanalyse, einschließlich der Datenerfassung durch Messgeräte.

– TVS (Test Value Static) – Der TVS-Wert ermöglicht die Prüfung von MGUs durch Vergleich der Testdaten mit einem (neuen) Referenzgerät. Durch die Verwendung einer qualifizierten Referenznummer kann jeder MGU SOH mit Hilfe dieser Vergleichsmethode bestimmt werden. Der TVS-Wert kann insbesondere dabei helfen, den Grad der Alterung (Verschlechterung) der Wicklungen, der Isolierung der Statornuten, des magnetischen Zustands von Rotor und Stator usw. zu bestimmen oder festzustellen, ob das Gerät bereits ausgefallen ist. Das Schlüsselkonzept der TVS-Metrik besteht darin, dass ein Transaxle/Getriebe am Fahrzeug geprüft werden kann, unabhängig davon, ob es direkt mit dem Achsantrieb verbunden ist, ein oder mehrere Planetenradsätze oder interne hydraulische Kupplungssysteme usw. verwendet. Anhand der TVS-Daten lässt sich jedoch nicht feststellen, ob ein Problem mit einem 3-Phasen-MGU am Stator oder am Rotor liegt. Er kann nur feststellen, ob eine elektrische oder magnetische Unwucht im Rotor oder Stator vorliegt.

– Die Ergebnisse der TVS-Daten werden wie folgt dargestellt:

o ≤ 3% = OK – gute Auswuchtung von Stator und Rotor

o ≥ 3% aber ≤ 5% = WARNUNG (W), dass der Stator oder der Rotor beginnt, elektrisch oder magnetisch aus dem Gleichgewicht zu geraten

o ≤ 5% = FAILURE (F) – Die elektrischen oder magnetischen Eigenschaften von Stator oder Rotor sind nicht ausgeglichen und bleiben nicht innerhalb des Prüfbereichs. Der Fehlerbereich kann auch Bedingungen umfassen, die eine schwerwiegendere Fehlerart verursachen

Bei Kfz-Systemen ist es unerheblich, ob es sich um den Rotor oder den Stator handelt, da das Getriebe im Fahrzeug demontiert oder aus dem Fahrzeug ausgebaut werden muss. In beiden Fällen werden Rotor und Stator entfernt, und eine neue oder bekanntermaßen gute Stator- und Rotorbaugruppe kann verwendet werden, um Einheiten zu ersetzen, die den Test nicht bestanden haben oder Daten aufweisen, die auf eine fortgeschrittene Alterung hindeuten. Der Austausch von Stator und Rotor würde eine mögliche Fehldiagnose oder kostspieligere Tests vermeiden.

Fallstudie Daten und Ergebnisse Diskussion

Im Rahmen dieser Studie wurden insgesamt 20 elektrische Transaxle der Generation II (2004-2009) untersucht. Obwohl in den Daten nicht angegeben (aber auf den Datenseiten vermerkt), wurde jedes Transaxle auf den Isolationswiderstand (IR) bei 500 Vdc getestet. Es gab null (0) Transaxle, die den IR-Test nicht bestanden. Zwei der Transaxle (Probe 12 und 16) erreichten jedoch nur langsam den maximalen IR-Pegel von 500 Vdc ( >, 10 Sekunden), was erfahrungsgemäß auf ein erstes Auftreten von Isolationsleckagen und eine Schwachstelle in der Isolierung der MGU-Wicklung oder der Statornutenisolierung hinweist. Mit zunehmender Alterung der Wicklungen verlängert sich die Zeit bis zum Erreichen des maximalen IR-Pegels beträchtlich (d. h. 45 Sekunden – mehr als 1 Minute), was auf Energieverluste zwischen der Wicklung, der Nutauskleidung und den Statorblechen (Back Iron) zurückzuführen ist. Diese Art von Datenergebnis wird sich schließlich zu einem MGU-Ausfall entwickeln, aber die Vorhersage der Zeit bis zum Ausfall ist nicht Gegenstand dieses Artikels. Es gibt jedoch hochwertige statistische Methoden (wie die Weibull-Analyse oder die Verwendung von Zuverlässigkeitsstatistiken), die bei der Vorhersage der Zeit bis zum Ausfall des MGU auf der Grundlage der Ergebnisse der elektrischen Testeigenschaften, der Betriebsumgebung usw. helfen können.

Kilometerzähler-Daten

Die Kilometerangaben in dieser Fallstudie sind sehr breit gefächert und wurden zur Vereinfachung der Berichterstattung auf die nächsten 1000 Meilen gerundet. Das Transaxle mit dem niedrigsten Kilometerstand liegt bei 23.000 Meilen und dem höchsten Kilometerstand bei 148.000 Meilen.

Messdaten zum Phasenwiderstand

Die Daten zum Phasenwiderstand werden in Einheiten von Gleichstrom-Milliohm (mOhm) angegeben. Die Transaxle-Probe 8 wies die niedrigsten Widerstände von 96,40 – 96,90 mOhm auf. Die Transaxle-Proben 3, 4, 7 und 8 wiesen die niedrigsten Widerstände für MG2 von 120,00 – 121,00 mOhm auf. Alle Messungen des Phasenwiderstands der Transaxle-Probe entsprachen < 3 % Widerstandsabweichung für den Phasenwiderstandsausgleich und lagen damit innerhalb der Norm IEEE 1415 – 2006 für elektrische Maschinen mit Gleichstromausgleich.

Dissipationsfaktor Messdaten

Die Daten des Verlustfaktors in % zeigen, dass die Probe 13 der Transaxle MG1 mit 7,06 % (WARNING range) als einzige Einheit nicht im normalen Bereich lag. Die Daten der Probe 16 von Transaxle MG1 lagen mit 5,99 % fast in der Kategorie WARNING mit Probe 13. Keine der Daten der Transaxle MG2 Einheit führte zu einer DF% WARNING oder FAILURE. Die Transaxle-Probe 16 DF% von 5,66 liegt jedoch innerhalb der Grenzen eines akzeptablen Tests, aber an der Grenze der WARNING-Daten. Sowohl die MG1- als auch die MG2-Daten für Probe 16 fallen fast in die Kategorie der WARNING-Daten für beide MGUs.

Testwert Statische Messdaten

Die TVS-Messung (dimensionslose Zahl) ist der komplexeste numerische Wert der Messdaten, der zu melden ist. Der angestrebte TVS-Referenzwert für ein MG1 und MG2 der Generation II lautet:

– MG1 = 5,80

– MG2 = 13,30

Die für die MG1-Transaxle-Proben erfassten Daten zeigten, dass sich die Proben 12 und 5 in einem WARNING-Zustand befanden (≥ 3 %, aber ≤ 5 % Abweichung vom Sollwert der Referenzdaten), während Probe 11 einen FAILED-Zustand anzeigte (≥ 5 % Abweichung vom Sollwert der Referenzdaten). Die für die MG2-Transaxle-Proben erfassten Daten zeigten, dass sich die Proben 1, 2, 4, 10, 11 und 13 in einem WARNING-Zustand befanden (≥ 3 %, aber ≤ 5 % Abweichung vom Sollwert der Referenzdaten), während Probe 15 einen FAILED-Zustand anzeigte (≥ 5 % Abweichung vom Sollwert der Referenzdaten).

Schlussfolgerungen der Fallstudie

Obwohl es sich bei dieser Fallstudie um eine kleine Stichprobe von 20 Personen handelt, stimmen die Daten mit den Tests überein, die an Hunderten von MGU durchgeführt wurden (unabhängig davon, ob es sich um ein Toyota-Produkt oder ein Konkurrenzprodukt handelt). Es wird davon ausgegangen, dass bei einer Fahrzeugpopulation der Generation II von ≈1,5 Mio. Fahrzeugen der Stichprobenumfang, der erforderlich ist, um ein Konfidenzniveau von 95 % (mit einem Konfidenzintervall von +/- 3 %) zu erreichen, ≈1100 Transaxle beträgt.

Die Stichprobengröße in dieser Studie ist weit von der Anzahl entfernt, die für eine zuverlässige statistische Modellierung der elektrischen Maschinen MG1 und MG2 der Jahre 2004-2009 erforderlich ist. Eine ausreichend große statistische Grundgesamtheit (Stichprobengröße) in Verbindung mit einem hohen Konfidenzniveau und Konfidenzintervall, um statistische Zahlen zu erhalten, die zuverlässig sind und eine statistische Schlussfolgerung zulassen, lag außerhalb des Rahmens dieser Fallstudie. Die überwiegende Zahl der Testergebnisse dieser Fallstudie (und anderer ähnlicher Studien) stimmt jedoch mit den Ergebnissen anderer Fallstudien überein und bietet Technikern vor Ort einen prognostischen und diagnostischen Wert bei der Bestimmung des SOH-Wertes eines MGU vor einem katastrophalen Ausfall.

Vergleich der Datentypen – auf der Grundlage der in dieser Fallstudie bereitgestellten Daten kann der Schluss gezogen werden, dass die Daten zum Wicklungswiderstand keine Tendenz zu anderen MGU-SOH-Fehlermodi aufweisen (oder diese verfolgen). Alle Phasenwiderstandsprüfungen an den MGUs in dieser Fallstudie zeigten, dass alle Phasen des MGUs ausgeglichen waren und die Norm IEEE 1415-2006 erfüllten. Die von den einzelnen MGUs erfassten DF-Daten wiesen weder einen Trend noch eine Übereinstimmung mit den Daten der Gleichstromwiderstandsprüfung auf und entsprachen auch nicht den TVS-Daten. Daher kann ein MGU ausgeglichene Phasenwiderstände und DF%-Daten enthalten, die innerhalb der Toleranzbereiche liegen, aber die TVS-Prüfung nicht bestehen. Diese Prüfung entspricht den IEEE-Normen 56, 118 und 120, die die Prüfmethoden für die Motorstromkreisanalyse und die Art der Datenerfassung durch Messgeräte regeln. Auf der Grundlage der Fallstudiendaten ist es auch möglich, ausgeglichene Phasenwiderstände und TVS-Daten zu enthalten, die innerhalb des Toleranzbandes liegen, aber dennoch Warnwerte für die DF% erhalten. Diese Prüfung entspricht der Verschmutzungsprüfung für MGU-Wicklungen, die im IEEE-Standard 43-2000 enthalten ist.

Zusammenfassend lässt sich sagen, dass Widerstandsdaten, DF%-Daten und TVS-Daten bei der Bestimmung des SOH-Wertes eines MGU entkoppelt sind. Durch die Anwendung grundlegender elektrotechnischer Prinzipien in Kombination mit fortschrittlicher Mathematik und Software-Algorithmen zur Auswertung der Daten ist es möglich, ein vollständiges Bild der SOH des MGU oder die Bestätigung eines katastrophalen Ausfalls zu erhalten. Dies ist eine gute Nachricht für die Techniker vor Ort, denn in der Vergangenheit waren viele der MGU-Betriebs-/Leistungsprobleme, die Messung der Alterung der Wicklungs- oder Schlitzisolierung oder der Versuch, schwierige intermittierende Zustände zu identifizieren, unzuverlässig. Unzuverlässige Diagnosetechniken, wie die Verwendung eines MilliOhmmeters, eines MilliOhmmeters und eines IR-Messgeräts oder einer Kombination aus MilliOhmmeter, IR-Messgerät und Impedanzmessgerät, sind nicht in der Lage, die subtilen Veränderungen in der Isolierung der Phasenwicklung oder der Statornuten zu erkennen und können daher den Beginn von elektrischen oder Isolationsfehlern nicht erkennen. Diese Methoden können zur Identifizierung eines schmalen Bandes von Fehlermodi oder zur Bestätigung eines katastrophalen Zustands geeignet sein, aber keine von ihnen ist in der Lage, fortschrittliche MGU-Wickel- und Slot-Liner-SOH-Tests durchzuführen.

Zusammenfassung

Ich hoffe, dass Ihnen diese Fallstudie gefallen hat und dass sie Ihnen einen besseren Einblick in die Prüfung von MGUs auf eine breite Palette von SOH und Fehlermöglichkeiten gegeben hat. Die Prüfung des elektrischen Antriebsstrangs sollte zu einem Standard-Inspektionsmaßstab für jeden OEM- oder Aftermarket-Servicebetrieb werden. Da sich die Automobilindustrie weiterhin von verbrennungsmotorischen Antrieben auf elektrische Antriebe umstellt, ist es von entscheidender Bedeutung, dass Kfz-Techniker verstehen, wie Tests und Analysen durchgeführt werden sollten und welche Fehlerarten mit der Analyse identifiziert werden können. Es liegt auch in der Verantwortung des Servicebetriebs, den Kunden darüber zu informieren und aufzuklären, wie elektrische Antriebe die Inspektion und Wartung des Fahrzeugs verändern. Derzeit informieren nur wenige Dienstleistungsunternehmen die Verbraucher über die SOH-Prüfung von Elektroantrieben, und dies muss sich bald durchsetzen, um ein hohes Maß an Customer Relations Management (CRM) zu gewährleisten. Die regelmäßige Prüfung der EMs ist ein wichtiges Element bei der Bestimmung des SOH des elektrischen Antriebsstrangs, und alle Unternehmen, die Hybrid- und Elektrofahrzeuge warten, sollten diese Dienstleistung dem Besitzer eines Elektrofahrzeugs standardmäßig anbieten. Der Fahrzeugkunde weiß nichts von der regelmäßigen EM SOH-Analyse, bis er von Ihnen aufgeklärt wird. Was für eine großartige Möglichkeit für ein Dienstleistungsunternehmen, neue Dienstleistungen zu entwickeln, um Einnahmen zu generieren und gleichzeitig einen soliden Service für den Kunden anzubieten!