การทดสอบ EV: การตรวจสอบสถานะด้านสุขภาพก้าวไปสู่แถวหน้า

ดร. Mark Quarto CTO – Quarto Technical Services

หลังจากทำงานด้านเทคโนโลยียานยนต์ไฟฟ้ามาเป็นเวลากว่า 32 ปี ฉันมีประสบการณ์ในด้านการพัฒนายานยนต์และวิศวกรรมมาเกือบทุกด้าน ประสบการณ์เหล่านี้ได้เปลี่ยนจากวิศวกรบริการ วิศวกรพัฒนาวินิจฉัยระบบขับเคลื่อน/การจัดการพลังงาน ผู้จัดการฝ่ายวิศวกรรม ระบบไฟฟ้าสำหรับยานพาหนะ ผู้จัดการกลุ่มวิศวกรรม ระบบไฟฟ้าสำหรับยานพาหนะ และปัจจุบัน (หลังจากเกษียณอายุในปี 2555) ที่ปรึกษาและผู้ฝึกสอน/ที่ปรึกษาให้กับ OEM ผู้ผลิตซ่อมเครื่อง และตลาดหลังการขาย สำหรับระบบยานยนต์ไฟฟ้า ฉันสนุกกับการวิศวกรรมยานยนต์ไฟฟ้าที่ล้ำหน้าที่สุดในประวัติศาสตร์ยานยนต์ เช่น GM EV1, Chevrolet Tahoe/Yukon 2-Mode Hybrid, Chevrolet Spark Electric, Chevrolet Volt, Chevrolet Equinox Fuel Cell Demonstration Fleet และรถต้นแบบขั้นสูงอื่นๆ ตามที่ฉันได้สังเกตอุตสาหกรรมนี้อย่างใกล้ชิดในช่วง 20 ปีที่ผ่านมา อุตสาหกรรมนี้กำลังประสบกับการปฏิวัติที่แท้จริงในระบบส่งกำลัง เนื่องจากรถยนต์ไฟฟ้า (เช่น รถยนต์ไฮบริด รถยนต์ปลั๊กอิน และรถยนต์ไฟฟ้า) ยังคงมีจำนวนประชากรรถยนต์เพิ่มขึ้น ตลาดรถยนต์ไฟฟ้ามือสองและเจ้าของคนที่สองยังคงยกระดับความกังวลว่าช่างเทคนิคจะวิเคราะห์และวินิจฉัยระบบส่งกำลังไฟฟ้าอย่างมั่นใจได้อย่างไร

โดยเฉพาะอย่างยิ่ง การวินิจฉัยมอเตอร์ขับเคลื่อนและเครื่องกำเนิดไฟฟ้า (เครื่องจักรไฟฟ้า – EM) และการวิเคราะห์สภาวะสุขภาพ (SOH) ได้ย้ายศูนย์กลางในการวินิจฉัยและการวิเคราะห์ยานยนต์ ช่างเทคนิคยานยนต์แสดงความสนใจในระดับสูงในการเรียนรู้การวิเคราะห์และกระบวนการวินิจฉัยที่ทันสมัย เพื่อช่วยในการกำหนด SOH ของ EM เนื่องจากผลิตภัณฑ์ยานยนต์ไฟฟ้ายังคงมีอายุมากขึ้นในตลาด เจ้าของรายแรกของยานพาหนะที่มีอายุมาก เจ้าของรายที่สอง และกลุ่มยานยนต์กำลังตั้งคำถามว่า “สภาพของมอเตอร์ขับเคลื่อนและเครื่องกำเนิดไฟฟ้า (สเตเตอร์และโรเตอร์) คืออะไรเมื่อพิจารณา SOH ของยานพาหนะ ?” นอกจากนี้ ช่างเทคนิคภาคสนามต้องการวิธีการ “ยืนยัน” การวิเคราะห์และวินิจฉัยเมื่อกำหนดเป้าหมายไปที่สภาวะความล้มเหลวของระบบส่งกำลังไฟฟ้า โดยเฉพาะอย่างยิ่ง การวินิจฉัยออนบอร์ดของยานพาหนะ OEM อาจไม่มีวิธีการวิเคราะห์ที่ครอบคลุมซึ่งจำเป็นสำหรับการพิจารณาความสมบูรณ์ของ EM ที่มีอายุมาก หรือให้ความชัดเจนในการพิจารณาว่าปัญหาอยู่ภายใน EM หรือระบบโมดูลอินเวอร์เตอร์กำลัง (PIM) เนื่องจากค่าใช้จ่ายของระบบ EM หรือ PIM อาจส่งผลให้ต้องเสียเงินซ่อมแซมหลายพันดอลลาร์ การระบุและระบุสาเหตุของปัญหาจึงเป็นสิ่งสำคัญ นอกจากนี้ เวลาแรงงานที่ต้องใช้ในการระบุและยืนยันต้นตอของปัญหาอาจใช้เวลานาน ทำให้ต้นทุนการซ่อมแซมส่วนที่มากอยู่แล้วเพิ่มขึ้น และหากระบบได้รับการวินิจฉัยผิดพลาด ต้นทุนชิ้นส่วนและค่าแรงก็จะเพิ่มขึ้นอย่างมาก ความคิดสุดท้ายที่ควรพิจารณาคือทั้งตลาดหลังการขายและ OEM ไม่ได้ฝัง EM SOH ไว้เป็นส่วนหนึ่งของกระบวนการทดสอบการบริการอย่างเป็นทางการ เช่นเดียวกับในกรณีของเทคโนโลยีเครื่องยนต์สันดาปภายใน (ICE) ตัวอย่างเช่น หากช่างเทคนิคยานยนต์ถูกสอบถามถึงสาเหตุของความผิดพลาดของ ICE แบบดั้งเดิม ความแปรผันของรอบต่อนาที สภาพที่น้อย/สมบูรณ์ ฯลฯ มันจะเป็นลักษณะที่สองสำหรับพวกเขาที่จะทำการทดสอบเฉพาะ/ตามเป้าหมาย การทดสอบเครื่องยนต์บางส่วนอาจรวมถึงความสมดุลของกระบอกสูบ แรงอัด การรั่วของกระบอกสูบ รูปคลื่นสุญญากาศ การทดสอบระบบจุดระเบิด ฯลฯ การทดสอบเหล่านี้เป็นการทดสอบเฉพาะถิ่นและเชื่อมโยงอยู่ใน DNA ของวิธีที่ช่างเทคนิคยานยนต์ทดสอบ วิเคราะห์ และวินิจฉัยระบบส่งกำลังของยานยนต์ อย่างไรก็ตาม หากต้องสอบถามช่างเทคนิคยานยนต์คนเดียวกันนี้เกี่ยวกับวิธีการทดสอบระบบส่งกำลังไฟฟ้า ส่วนใหญ่อาจจะสามารถอ้างอิงการทดสอบได้หนึ่งหรือสองประเภท แต่ไม่คุ้นเคยเลยกับองค์ประกอบการทดสอบเพิ่มเติมที่ใช้ในการวิเคราะห์ EM และองค์ประกอบที่เกี่ยวข้อง โหมดความล้มเหลว นี่คือช่องว่างรากระหว่างระดับปัจจุบันของการวิเคราะห์และการวินิจฉัย EM ในสาขาการบริการยานยนต์ เทียบกับพื้นที่ของการทดสอบที่ควรเข้าใจเพื่อให้การวิเคราะห์และวินิจฉัยอย่างละเอียด โดยสรุป สนามบริการยานยนต์ไม่ได้ฝึกหัดอย่างรุนแรงในด้านการวิเคราะห์ระบบส่งกำลัง EM การวินิจฉัย และทักษะในการพิจารณา EM SOH

ถนนที่คนเดินทางน้อย

เมื่อฉันได้พูดคุยกับช่างเทคนิคยานยนต์และผู้สอนจำนวนมากตลอดหลายปีที่ผ่านมา ส่วนใหญ่จะยอมรับอย่างรวดเร็วว่าพวกเขามีประสบการณ์เพียงเล็กน้อยในการรู้วิธีทดสอบ วิเคราะห์ และวินิจฉัยระบบ EM แม้ว่าช่างเทคนิคจะเชี่ยวชาญวิธีการวินิจฉัยระบบส่งกำลังของยานยนต์แบบดั้งเดิมเป็นอย่างดี แต่ประสบการณ์ของพวกเขากลับเป็นเส้นทางที่ไม่ค่อยมีการเดินทางในระบบส่งกำลังไฟฟ้า ตลอดการทำงาน 32 ปีของฉันในด้านวิศวกรรมผลิตภัณฑ์ยานยนต์ไฟฟ้าและวิศวกรรมบริการ ฉันได้ข้อสรุปว่าทั้งตัวแทนจำหน่าย OEM หรือช่างเทคนิคหลังการขายไม่ได้ฝึกฝนการวิเคราะห์ EM หรือเทคนิคการวินิจฉัยที่จำเป็น ผ่านการฝึกอบรมและประสบการณ์ สาเหตุส่วนใหญ่อาจเป็นเพราะยานยนต์มีรากฐานมาจากระบบกลไกมากกว่าระบบอิเล็กทรอนิกส์หรือระบบไฟฟ้าเป็นศูนย์กลาง ดังนั้น ชุดทักษะหลักของช่างเทคนิคดั้งเดิมไม่ได้มุ่งเน้นไปที่ไฟฟ้า/อิเล็กทรอนิกส์ ซึ่งจำกัดการสัมผัสของช่างเทคนิคกับแนวคิดทางไฟฟ้า/อิเล็กทรอนิกส์ ซึ่งจำเป็นต่อการปรับแต่งเทคนิคการวิเคราะห์สำหรับระบบส่งกำลังไฟฟ้า ความคิดเห็นเหล่านี้ไม่ได้หมายถึงการตัดสิน แต่มีจุดมุ่งหมายเพื่อให้ข้อเสนอแนะเชิงสังเกตสำหรับสาขาการบริการยานยนต์เพื่อสะท้อนถึงจุดที่จำเป็นต้องไปจากที่นี่: ถนนที่มีผู้คนสัญจรน้อย

นอกจากนี้ ฉันยังมีพันธมิตรใกล้ชิดกับโรงเรียนเทคนิค วิทยาลัย และโครงการเทคโนโลยีและวิศวกรรมยานยนต์ของมหาวิทยาลัยหลายแห่งมานานหลายทศวรรษ และสามารถรายงานได้ว่ามีสถาบันไม่กี่แห่งที่กำหนดเป้าหมายการวิเคราะห์และวินิจฉัยระบบส่งกำลังของยานพาหนะไฟฟ้าแบบฮาร์ดคอร์ อาจมีเหตุผลหลายประการสำหรับสภาวะนี้ในระดับการศึกษาของเรา แต่ไม่คำนึงถึงสาเหตุ ผลลัพธ์ก็คือช่องว่างทางเทคโนโลยีที่ต้องได้รับการเติมเต็มเพื่อช่วยช่างเทคนิคในการฝึกอบรมพวกเขาเพื่อระบุและยืนยันประสิทธิภาพและหน่วยเมตริก SOH ผ่านทาง กระบวนการวิเคราะห์และวินิจฉัยที่มั่นคง นอกจากนี้ การจัดหาวิธีวิเคราะห์และวิธีการวินิจฉัยให้กับช่างเทคนิคยานยนต์ ซึ่งจะช่วยลดเวลาในการเรียนรู้เทคนิคการวิเคราะห์และทดสอบระบบส่งกำลังของรถยนต์ไฟฟ้าเป็นขั้นตอนสำคัญถัดไปในการเสริมสร้างและพัฒนาทักษะช่างเทคนิคในระบบไฟฟ้าขั้นสูง

สถานะปัจจุบันของการวิเคราะห์และวินิจฉัย EM

ภายในสาขาเทคโนโลยีการบริการยานยนต์ มีทรัพยากรไม่เพียงพอสำหรับช่างเทคนิคที่จะรับและใช้ในการวิเคราะห์และวินิจฉัยระบบ EM ผู้ผลิตชิ้นส่วนยานยนต์ได้ลดการฝึกอบรมช่างเทคนิคและอุปกรณ์ทดสอบให้เหลือน้อยที่สุด ภายในระบบการวินิจฉัยออนบอร์ด ไม่มีการวินิจฉัยที่ตรวจสอบ EM SOH การวินิจฉัยส่วนใหญ่มีวัตถุประสงค์เพื่อระบุความล้มเหลวร้ายแรง และบางส่วนของ EM ไม่มีการตรวจสอบการวินิจฉัย ดังนั้นจึงมีช่องว่างที่สำคัญในด้านเทคโนโลยีเพื่อช่วยช่างเทคนิคในการระบุความล้มเหลวของ EM ที่กำลังจะเกิดขึ้นโดยคาดการณ์ล่วงหน้า เพื่อให้เจ้าของรถสามารถทราบระบบส่งกำลังไฟฟ้า SOH ได้ ตลาดหลังการขายมีตัวเลือกการฝึกอบรมมากขึ้น แต่ผู้ให้บริการฝึกอบรมรายบุคคลหรือบริษัทส่วนใหญ่ไม่ได้รับการฝึกอบรมอย่างมืออาชีพในด้านเทคโนโลยีระบบส่งกำลังไฟฟ้า นอกจากนี้ โหมดความล้มเหลวที่ตัวแทนจำหน่าย OEM จะต้องเผชิญอาจแตกต่างอย่างมากจากโหมดความล้มเหลวที่เกิดขึ้นในตลาดหลังการขาย ในส่วนของการฝึกอบรม ผู้ฝึกสอน/ผู้ให้บริการหลังการขายส่วนใหญ่มักจะเรียนรู้ด้วยตนเองและขาดการฝึกอบรมวิชาชีพในด้านวิทยาศาสตร์ไฟฟ้าและเครื่องกลของระบบส่งกำลังไฟฟ้า ดังนั้นจึงถูกบังคับให้สอนหรือใช้การวินิจฉัยความล้มเหลวของรูปแบบ นอกจากนี้ เทคนิคการวินิจฉัยส่วนใหญ่ที่ได้รับการสอนในตลาดหลังการขายจะเปิดเผยเพียงเปอร์เซ็นต์เล็กน้อยของโหมดความล้มเหลวที่เป็นไปได้ทั้งหมดของ EM นอกจากนี้ การสังเกตของฉันว่าตลาดหลังการขายและ OEM ได้แนะนำช่างเทคนิคอย่างไรในการระบุเปอร์เซ็นต์เล็กๆ ของโหมดความล้มเหลวของ EM นั้นเป็นเพียงการคร่าวๆ เท่านั้น ในปัจจุบัน ช่างเทคนิคพึ่งพาความล้มเหลวในรูปแบบ (การรับรู้) ของระบบเป็นอย่างมาก ซึ่งเป็นวิธีการระบุสาเหตุของความล้มเหลวของระบบแบบเดิม (ICE) น่าเสียดายที่เทคโนโลยีเครื่องกล ไฟฟ้า และแม่เหล็กของระบบส่งกำลังของ EM มีการทำซ้ำอย่างรวดเร็วจนความล้มเหลวของรูปแบบจะถูกส่งไปยังวิธีการวินิจฉัยที่มีประสิทธิผลน้อยลง หากไม่มีรากฐานทางเทคนิคที่มั่นคงในเทคโนโลยี EM การวิเคราะห์และการวินิจฉัยจะเป็นการต่อสู้ที่ยากลำบากสำหรับช่างเทคนิค การเรียนรู้การวิเคราะห์ EM และเทคนิคการวินิจฉัยต้องอาศัยการฝึกอบรมและประสบการณ์ที่สำคัญ ซึ่งเป็นความท้าทายสำหรับนักวินิจฉัยที่มีประสบการณ์ เว้นแต่ว่าอุปกรณ์วิเคราะห์และทดสอบสามารถขัดถูข้อมูลทางไฟฟ้าและแม่เหล็ก เพื่อให้งานการวิเคราะห์และวินิจฉัยง่ายขึ้น ช่างเทคนิคด้านยานยนต์มีหลักสูตรมากมายที่พวกเขาเข้าร่วมทุกปี เพียงเพื่อให้ทันกับเทคโนโลยีเครื่องยนต์สันดาปภายใน (ICE) แบบดั้งเดิม และเนื่องจากเทคโนโลยี ICE ประกอบด้วยปฏิสัมพันธ์ส่วนใหญ่ในแต่ละวันสำหรับช่างเทคนิค จึงเป็นงานที่ยุ่งยากสำหรับพวกเขา (และเจ้าของธุรกิจ) ที่จะต้องจัดสรรชั่วโมงการฝึกอบรมที่สำคัญเพื่อเรียนรู้ระบบส่งกำลังไฟฟ้า อย่างไรก็ตามตลาดยานยนต์ได้มาถึงจุดสุดยอดแล้ว ปริมาณผลิตภัณฑ์ยานยนต์ไฟฟ้าในตลาดที่ใกล้จะหรือหมดระยะเวลาการรับประกันเริ่มมีจำนวนเพิ่มมากขึ้น ดังนั้นปริมาณเหล่านี้จึงไม่สามารถละเลยได้อีกต่อไป โดยเฉพาะตลาดหลังการขายยานยนต์ โดยสรุป วงการบริการยานยนต์ถึงขั้นที่ไม่สามารถละเลยรถยนต์ไฟฟ้าหรือระบบ EM ได้อีกต่อไป ไม่ว่าพวกเขาจะรู้ตัวหรือไม่ก็ตาม!

การวินิจฉัย “ขั้นตอนต่อไป” สำหรับช่างเทคนิคและผู้สอน

ตลาดการบริการด้านยานยนต์กำลังเผชิญกับช่วงเวลาแห่งการเปลี่ยนแปลงอย่างมากในประวัติศาสตร์ เรากำลังเห็นการเปลี่ยนแปลงของการ์ด เนื่องจากอุตสาหกรรมยานยนต์กำลังประสบกับการเปลี่ยนแปลงของระบบส่งกำลังของ ICE เป็นระบบส่งกำลังที่ใช้ไฟฟ้า ซึ่งหมายความว่าช่างเทคนิคยานยนต์จะต้องให้บริการเทคโนโลยีปัจจุบันต่อไป พร้อมทั้งเรียนรู้และได้รับประสบการณ์ในระบบส่งกำลังไฟฟ้าใหม่ เนื่องจากไม่มีความรู้เดิม (เช่น ความสามารถในการใช้ประโยชน์จากความรู้และประสบการณ์เดิม) และการถ่ายทอดเทคโนโลยีเพียงเล็กน้อย (เทคโนโลยีปัจจุบันมีการใช้งานที่จำกัดในระบบใหม่) จาก ICE ไปยังระบบส่งกำลังไฟฟ้า ขอบเขตการเรียนรู้จึงสูงชันและยาวไกล ผลลัพธ์ก็คือช่างเทคนิคจะต้องได้รับการสนับสนุนที่สำคัญ เมื่อวิเคราะห์และวินิจฉัยระบบส่งกำลังไฟฟ้าใหม่ ยิ่งไปกว่านั้น มีความจำเป็นในภาคสนามที่ไม่เพียงแต่วิเคราะห์และวินิจฉัยระบบส่งกำลังไฟฟ้าเท่านั้น แต่ยังต้องยืนยัน (หรือไม่) การวินิจฉัยเพื่อให้แน่ใจว่าจำเป็นต้องซ่อมแซมหรือเปลี่ยนส่วนประกอบที่ถูกต้อง นี่เป็นจุดสำคัญ เนื่องจากส่วนประกอบของระบบส่งกำลังไฟฟ้าจำนวนมากสามารถจดทะเบียนได้หลายพันดอลลาร์หรือมากกว่านั้น โดยสรุป ช่างเทคนิคยานยนต์จะต้องพึ่งพาการทดสอบและการวิเคราะห์ที่สามารถเชื่อมโยงองค์ประกอบทั้งหมดที่จำเป็นในการทดสอบด้านไฟฟ้าและแม่เหล็กของ EM ได้อย่างรวดเร็ว และให้ผลการทดสอบและข้อสรุปที่มีประสิทธิภาพ

การวิเคราะห์และวินิจฉัย EM: กรณีศึกษา

การกำหนดสถานะของเพลาส่งกำลังไฟฟ้าหรือสถานะของความสมบูรณ์ของเกียร์ (SOH) หรือการยืนยันว่าเหตุการณ์ภัยพิบัติเกิดขึ้นกำลังกลายเป็นสิ่งสำคัญมากขึ้นของอุตสาหกรรมบริการหลังการขายและผู้ที่วิเคราะห์ วินิจฉัย และให้บริการระบบส่งกำลังไฟฟ้า เนื่องจากอะไหล่หลังการขายยังคงเป็นตัวเลือกมากขึ้นสำหรับเจ้าของรถไฮบริดในการบริการ การตรวจสอบ SOH หรือการยืนยันว่าชุดเครื่องกำเนิดไฟฟ้ามอเตอร์ไฟฟ้า (MGU) หมดอายุการใช้งานจึงมีความสำคัญมากขึ้นกว่าเดิม ( EOL) กลายเป็นกระบวนการที่ทำซ้ำได้และเชื่อถือได้ ตัวอย่างเช่น เนื่องจากกำลังอัดของเครื่องยนต์ การรั่วของกระบอกสูบ และความสมดุลของรอบต่อนาที ฯลฯ สามารถเปลี่ยนแปลง (ลดลง) ตามเวลาหรือระยะทาง (อายุ) ซึ่งส่งผลให้เกิดระยะ EOL ของผลิตภัณฑ์ MGU ยังสามารถเผชิญกับผลกระทบจากอายุที่ท้ายที่สุดแล้ว ส่งผลให้เกิด EOL อย่างไรก็ตาม เนื่องจากเวลาในปฏิทินหรือระยะทาง (อายุ) ที่เครื่องยนต์เสียอาจแตกต่างกันอย่างมากและอาจขึ้นอยู่กับปัจจัยหลายประการ (รอบการขับขี่ ที่ตั้งทางภูมิศาสตร์ ภูมิประเทศ ประวัติการบำรุงรักษา ฯลฯ) การเสื่อมสภาพของ MGU ยังสามารถได้รับผลกระทบจากปัจจัยหลายประการเช่นกัน ที่สามารถช่วย (ในทางสถิติ) กำหนดความคาดหวัง EOL โดยทั่วไป เพื่อรวบรวมข้อมูลอย่างรวดเร็ว ไม่มีวิธีใดที่ดีไปกว่าการทดสอบระบบส่งกำลังไฟฟ้าที่เพิ่งถอดออกจากยานพาหนะ และรวบรวมข้อมูลนี้เพื่อสร้างกรณีศึกษาและวิธีการถ่ายทอดความสำคัญของการทดสอบระบบส่งกำลังไฟฟ้า ประสบการณ์ของฉันในการพัฒนาการวินิจฉัย การทดสอบ และการบริการไดรฟ์ไฟฟ้าและระบบชุดแบตเตอรี่ แทบจะไม่มีโอกาสทดสอบ MGU ประเภทเดียวกันในตำแหน่งเดียวกัน ซึ่งมีระยะทางและอายุตามลำดับเวลาที่หลากหลาย และสามารถทดสอบได้ใน วันโสด. ดังนั้น กรณีศึกษานี้จะใช้ข้อมูลจากชุดเพลาส่งกำลังไฟฟ้าของรถยนต์ไฮบริด Toyota Prius จำนวน 20 คัน ซึ่งใช้มอเตอร์ขับเคลื่อนและเครื่องกำเนิดไฟฟ้าแบบเดียวกัน ชุดเพลาส่งกำลังแบบไฟฟ้านี้มี MGU สองตัว: มอเตอร์ขับเคลื่อนหนึ่งตัว (MG2) และเครื่องกำเนิดไฟฟ้าหนึ่งตัว (MG1)

ข้อมูลความเป็นมาของการทดสอบกรณีศึกษา

ข้อมูลต่อไปนี้ทำหน้าที่เป็นข้อมูลพื้นฐานเกี่ยวกับจำนวน MGU ชุดส่งกำลังของ Toyota Prius ที่ได้รับการทดสอบโดยเป็นส่วนหนึ่งของกรณีศึกษานี้:

• สถานที่ทดสอบ: มิดเวสต์ใช้ธุรกิจชิ้นส่วนที่เชี่ยวชาญด้านส่วนประกอบรถยนต์ไฟฟ้าไฮบริด

• รุ่น Toyota Prius Transaxle: Generation II (2004 – 2009)

• เพลาส่งกำลังที่ทดสอบทั้งหมดถูกถอดออกจากยานพาหนะและจัดเก็บไว้ในคลังสินค้าบนพาเลท (หมายเหตุ: สามารถทดสอบ MGU ด้วยการติดตั้งเพลาส่งกำลังในยานพาหนะหรือนอกยานพาหนะ โดยไม่มีการเปลี่ยนแปลงข้อมูลการทดสอบ)

• จำนวนเพลาส่งกำลังในประชากรทดสอบ: 20

• ช่วงระยะทางของประชากรทดสอบ: 28,000 – 148,000

• ช่วงปีแบบจำลองของประชากรทดสอบ: พ.ศ. 2547 – 2552

• ทดสอบ MGU: MG1 และ MG2

• จำนวนการทดสอบในแต่ละ MGU เพื่อรับข้อมูล: หนึ่ง (1)

• อุณหภูมิในการทดสอบ: 5.5°C (42°F)

• ความชื้น: 58%

กรณีศึกษาเครื่องมือทดสอบและการได้มาซึ่งข้อมูล

• MS Excel – สำหรับการป้อน/รวบรวมข้อมูลการทดสอบและการคำนวณค่าทางสถิติ

• All Test Pro 33EV (AT33EV) – เครื่องมือวิเคราะห์วงจรมอเตอร์เพื่อรับข้อมูลการทดสอบมอเตอร์

• ข้อกำหนดมาตรฐานการทดสอบ: Institute of Electrical and Electronic Engineers (IEEE) 56, 118 และ 120 ครอบคลุมวิธีการทดสอบการวิเคราะห์วงจรมอเตอร์ รวมถึงวิธีการรวบรวมข้อมูลด้วยเครื่องมือวัด IEEE 1415-2006, “คำแนะนำสำหรับการทดสอบการบำรุงรักษา IM และการวิเคราะห์ความล้มเหลว”; IEEE 43-2000 “แนวทางปฏิบัติที่แนะนำสำหรับการทดสอบฉนวน”

• เหตุผลในการเลือกเครื่องมือ: AT33EV ได้คะแนนสูงสุดจากห้า (5) วิธีการทดสอบ MGU ในการศึกษาภายในของ General Motors (GM) ที่ทีมของฉันดำเนินการในปี 2011 เพื่อพิจารณาโอกาสของการพยากรณ์โรคและความสามารถในการทดสอบของเครื่องมือทดสอบ MGU นอกจากนี้ ยังได้คะแนนสูงสุดในการศึกษาที่ดำเนินการโดยซัพพลายเออร์ทดสอบมอเตอร์ไฟฟ้าภายนอกของจีเอ็ม เมื่อมีการจำลองการศึกษาเพื่อให้แน่ใจว่าผลการทดสอบและประสิทธิภาพของเครื่องมือสามารถทำซ้ำได้ ดังนั้น AT33EV จึงเป็นเครื่องทดสอบที่เหนือกว่าสำหรับการทดสอบ EM 3 เฟสและการวิเคราะห์ SOH ข้อดีหลักประการหนึ่งของเครื่องมือ AT33EV คือความสามารถในการทดสอบโรเตอร์ EM โดยไม่ต้องหมุน โดยสรุปแล้ว EM สามารถทดสอบทางสถิตได้อย่างสมบูรณ์ สำหรับช่างเทคนิค หมายความว่าการทดสอบสามารถทำได้โดยปิดระบบไฟฟ้าแรงสูงและไม่จำเป็นต้องมีการทดสอบบนถนน การทดสอบทั้งหมดสามารถทำได้ในช่องบริการ

• พารามิเตอร์การทดสอบเครื่องมือที่ได้รับจากเครื่องมือเพื่อกำหนด MGU SOH: ความต้านทานกระแสตรง (dc) (มิลลิโอห์ม) ความเหนี่ยวนำ อิมพีแดนซ์ ความจุไฟฟ้า มุมเฟส อัตราส่วนความถี่กระแสไฟ ปัจจัยการกระจาย (การปนเปื้อน) และความต้านทานของฉนวน

• ผลการทดสอบจากเครื่องมือ AT33EV: o ความต้านทานกระแสตรงของขดลวดเฟสที่แสดงเป็นโอห์มของความต้านทาน – ข้อมูลนี้จะถูกนำมาใช้เพื่อทดสอบการเชื่อมต่อมอเตอร์ภายใน (เช่น การกัดกร่อน การเชื่อมต่อแบบย้ำหลวม ฯลฯ) ความต้านทาน dc ยังสามารถใช้เพื่อระบุการลัดวงจรของขดลวดภายในที่รุนแรงมาก (ทองแดงถึงทองแดง) หรือการลัดวงจรจากเฟสต่อเฟสที่รุนแรงมากขึ้น (ความล้มเหลวในการพันเฟสภายในหรือระหว่างเฟส) การทดสอบความต้านทานกระแสตรงไม่ได้ผลในการระบุการลัดวงจรของทองแดงถึงทองแดงที่รุกล้ำน้อยกว่า และจะไม่ช่วยในการระบุอายุของช่องขดลวด/สเตเตอร์

• การทดสอบ ความต้านทานของฉนวน (IR) แสดงเป็นโอห์มของความต้านทาน – การทดสอบ IR จะถูกสังเกตและเปรียบเทียบกับเวลาที่ผ่านไปเพื่อให้ได้ระดับความต้านทานสูงสุดเพื่อกำหนดฉนวนของแผงกั้นความต้านทานกราวด์

• ปัจจัยการกระจาย (DF) – แสดงเป็นเปอร์เซ็นต์ (ได้มาจากมุมเฟสและการวัดความจุ) คือการวัดการสูญเสียอิเล็กทริก (ฉนวน) ในวัสดุฉนวนไฟฟ้าในสนามไฟฟ้ากระแสสลับ (กระแสไฟฟ้า) และผลลัพธ์พลังงานที่กระจายไปเป็นความร้อน DF ใช้เป็นเครื่องมือในการวัดการเปลี่ยนแปลงในสถานะคุณภาพการเคลือบลวดขดลวดเฟส MGU (วานิชหรือเคลือบอิเล็กทริก) สถานะคุณภาพอิเล็กทริกแบบลวดต่อสายและเฟสต่อเฟส และสถานะคุณภาพฉนวนซับช่องสเตเตอร์ (อิเล็กทริก) ระบุการสูญเสียฉนวนเนื่องจากการปนเปื้อนและ/หรือการเสื่อมสภาพ (อายุ) การปนเปื้อนเป็น/สามารถเป็นได้ ผลกระทบสะสมและได้มาจากองค์ประกอบขนาดเล็กของอลูมิเนียม เหล็ก วัสดุเสียดสี สารปนเปื้อนในน้ำมัน พลาสติก ความชื้น ฯลฯ ซึ่งเป็นตัวกลางที่พลังงานสามารถถ่ายโอนระหว่างสายไฟเฟส ขดลวดเฟส ระหว่างเฟส ฉนวนของขดลวดและแผ่นฉนวนช่องสเตเตอร์ หรือระหว่างสายไฟของขดลวดเฟส ฉนวนของแผ่นปิดช่องสเตเตอร์และเหล็กด้านหลัง MGU (เช่น แผ่นเคลือบสเตเตอร์) ที่ใช้งานร่วมกันทางไฟฟ้ากับแชสซีของยานพาหนะ ซึ่งส่งผลให้การเคลือบเฟสการพันของขดลวดอ่อนลง/มีอายุมากขึ้น และ/หรือวัสดุฉนวนช่อง (ไดอิเล็กทริก) เนื่องจากความล้มเหลวร้ายแรง (ครั้งสุดท้าย) ของ MGU อาจเป็นผลมาจากการปนเปื้อนสะสมระหว่างอายุการใช้งาน ผลลัพธ์ของข้อมูลการทดสอบ DF จึงเป็นตัวชี้วัดการพยากรณ์โรค/การวินิจฉัยที่สำคัญสำหรับผู้ใช้ เพื่อช่วยในการกำหนด SOH ของฉนวน MGU

• ค่าทดสอบคงที่ (TVS) – ตัวเลขไร้มิติที่ประกอบด้วยการใช้ชุดย่อยของพารามิเตอร์การทดสอบเครื่องมือที่กล่าวมาข้างต้นของการเหนี่ยวนำ อิมพีแดนซ์ (ความต้านทานไฟฟ้ากระแสสลับ) มุมเฟส และอัตราส่วนความถี่ปัจจุบัน และขัดค่าเมตริกผลลัพธ์ด้วยอัลกอริธึมที่ซับซ้อน การวิเคราะห์. ข้อมูลการทดสอบพารามิเตอร์การพันขดลวด 3 เฟสจะถูกคำนวณโดยอัลกอริทึมของซอฟต์แวร์ที่ให้ค่าตัวเลขที่เป็นผลลัพธ์แก่ผู้ใช้สำหรับการพิจารณาประสิทธิภาพทางไฟฟ้าและสนามแม่เหล็กของสเตเตอร์ MGU 3 เฟสและโรเตอร์ ผู้ใช้จะเปรียบเทียบตัวเลขที่ไม่มีมิติกับหมายเลขอ้างอิง (ตัวเลขที่ให้มาพร้อมกับเครื่องทดสอบ) เพื่อพิจารณาเป็นตัวเลขว่าข้อมูล MGU ที่ทดสอบนั้นลอยไปไกลแค่ไหน (หรือไม่) จากข้อมูลการทดสอบ MGU ใหม่ของการส่งข้อมูลประเภทเดียวกันหรือรุ่นเดียวกัน ค่า TVS ยังช่วยขจัดความจำเป็นในการหมุน MGU เพื่อทดสอบขดลวดสเตเตอร์ 3 เฟส แม่เหล็กของโรเตอร์หรือแท่งโรเตอร์ และแหวนลัดวงจร ฯลฯ

• การทดสอบระบบย่อย MGU: AT33EV สามารถทดสอบโรเตอร์ MGU และสเตเตอร์ SOH ได้โดยไม่ต้องหมุน (หมุน) โรเตอร์ (ไม่ว่าจะเป็นแม่เหล็กถาวรหรือ EM เหนี่ยวนำ)

• การเชื่อมต่อ AT33EV กับสายเคเบิล MGU ทำได้โดยใช้อะแดปเตอร์ทองแดงบริสุทธิ์เส้นผ่านศูนย์กลาง 0.375 นิ้วสาม (3) ตัวที่มีความต้านทานในช่วงไมโครโอห์มต่ำ พื้นผิวที่มีปุ่ม และเกลียวภายนอก (อะแดปเตอร์สองตัวยาว 3 นิ้ว และอะแดปเตอร์หนึ่งตัวยาว 4 นิ้ว ความยาว) เพื่ออนุญาตการเชื่อมต่อเครื่องมือวัดซ้ำกับสายเคเบิล MGU

การนำเสนอข้อมูลกรณีศึกษา

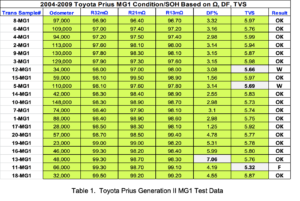

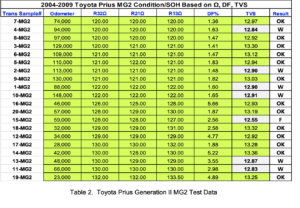

ข้อมูลการทดสอบ MGU แสดงไว้ในตารางที่ 1 และตารางที่ 2 ตารางที่ 1 ให้ข้อมูลการทดสอบสำหรับเพลาส่งกำลัง MG1 (เครื่องกำเนิดไฟฟ้า) และตารางที่ 2 แสดงผลการทดสอบบนเพลาส่งกำลัง MG2 (มอเตอร์ขับเคลื่อน) คอลัมน์ในตารางให้ข้อมูลต่อไปนี้ (จากซ้ายไปขวา):

• หมายเลขตัวอย่างการส่ง

• การอ่านค่ามาตรวัดระยะทางของยานพาหนะจากการถอดเกียร์ออก

• ความต้านทาน 3-2 / 2-1 / 1-3: ค่าความต้านทานเมื่อวัดเฟส 3 ถึง 2, 2 ต่อ 1 และ 1 ถึง 3 ผลลัพธ์ของการทดสอบความต้านทานคือการเปรียบเทียบค่าการพันเฟสเพื่อกำหนดสมดุลความต้านทานโดยรวม เอกสารมาตรฐานสถาบันวิศวกรไฟฟ้าและอิเล็กทรอนิกส์ (IEEE) 1415-2006 ระบุว่า “ค่า (ความต้านทาน) สามค่าจะถูกเปรียบเทียบ – การอ่านทั้งหมดควรอยู่ภายใน 3% – 5% ของค่าเฉลี่ยของการอ่านทั้งสามค่า” ค่ามาตรฐานช่วยให้แน่ใจว่ามีไฟฟ้ากระแสตรง (ความต้านทาน) และกระแสเฟสสมดุลระหว่างขดลวดเฟส MGU ทั้งหมด

• DF% (ปัจจัยการกระจาย) – เป็นตัวเลขที่ได้มาจากอัลกอริธึมซอฟต์แวร์ AT33EV ที่ให้ข้อมูลการทดสอบการปนเปื้อนที่เป็นผลลัพธ์ในรูปแบบเปอร์เซ็นต์ (%) สำหรับผู้ใช้ ข้อมูลที่ใช้ในการกำหนด MGU DF คือความจุ (องค์ประกอบหลักสำหรับการทดสอบ DF) ตัวเหนี่ยวนำ อิมพีแดนซ์ มุมเฟส และอัตราส่วนกระแสต่อความถี่เป็นองค์ประกอบทางไฟฟ้าเพิ่มเติมที่ซอฟต์แวร์ใช้เพื่อขัดข้อมูล ในข้อมูล DF จะแสดงเป็นเปอร์เซ็นต์และหน่วยความจุ (%) อย่างไรก็ตาม เพื่อให้การรายงานข้อมูลในบทความนี้ง่ายขึ้น เปอร์เซ็นต์จะถูกนำมาใช้ในสามช่วง:

o ≤ 6% = ดี (ตกลง) – การปนเปื้อนภายในขอบเขตที่ยอมรับได้

o 6% – 10% = คำเตือน (W) – มีการปนเปื้อนสูงแต่ไม่จำกัด

o ≥ 10% = ล้มเหลว/ล้มเหลว (F) – การปนเปื้อนมีมากเกินไป เกินขีดจำกัด และอาจเป็นสภาวะปัจจุบันที่ทำให้เกิดโหมดความล้มเหลวที่ร้ายแรงยิ่งขึ้น

การทดสอบการปนเปื้อนของขดลวด MGU ครอบคลุมอยู่ในมาตรฐาน IEEE 43-2000 IEEE 56, 118 และ 120 ครอบคลุมวิธีการทดสอบการวิเคราะห์วงจรมอเตอร์ รวมถึงวิธีการรวบรวมข้อมูลด้วยเครื่องมือวัด

• TVS (ค่าทดสอบคงที่) – ค่า TVS อนุญาตให้ทำการทดสอบ MGU โดยการเปรียบเทียบข้อมูลการทดสอบกับหน่วยอ้างอิง (ใหม่) ด้วยการใช้หมายเลขอ้างอิงที่เข้าเกณฑ์ จึงสามารถกำหนด MGU SOH ใดๆ ได้โดยใช้วิธีการเปรียบเทียบนี้ โดยเฉพาะอย่างยิ่ง ค่า TVS สามารถช่วยในการกำหนดระดับการเสื่อมสภาพของ MGU (การเสื่อมสภาพ) ของขดลวด ฉนวนช่องสเตเตอร์ สภาพแม่เหล็กของโรเตอร์/สเตเตอร์ ฯลฯ หรือหากยูนิตชำรุดไปแล้ว แนวคิดหลักของการใช้หน่วยเมตริก TVS คือความสามารถในการทดสอบชุดเพลาส่งกำลัง/ชุดเกียร์บนยานพาหนะ ไม่ว่าจะใช้การเชื่อมต่อโดยตรงกับระบบขับเคลื่อนขั้นสุดท้าย ชุดเกียร์ดาวเคราะห์เดี่ยวหรือหลายชุด หรือระบบคลัตช์ไฮดรอลิกภายใน ฯลฯ อย่างไรก็ตาม ข้อมูล TVS จะไม่ตัดสินว่าปัญหา MGU 3 เฟสคือสเตเตอร์หรือโรเตอร์ สามารถระบุได้ว่ามีความไม่สมดุลทางไฟฟ้าหรือแม่เหล็กในโรเตอร์หรือสเตเตอร์เท่านั้น

• ผลลัพธ์ข้อมูล TVS มีการรายงานดังนี้:

o ≤ 3% = ตกลง – ความสมดุลของสเตเตอร์และโรเตอร์ดี

o ≥ 3% แต่ ≤ 5% = คำเตือน (W) ว่าสเตเตอร์หรือโรเตอร์เริ่มไม่สมดุลทางไฟฟ้าหรือสนามแม่เหล็ก

o ≤ 5% = ความล้มเหลว (F) – คุณสมบัติทางไฟฟ้าหรือแม่เหล็กของสเตเตอร์หรือโรเตอร์ไม่สมดุลและไม่อยู่ในช่วงการทดสอบ ช่วงความล้มเหลวอาจเป็นเงื่อนไขที่มีอยู่ซึ่งทำให้เกิดโหมดความล้มเหลวที่ร้ายแรงยิ่งขึ้น

ในระบบยานยนต์ ปัญหาอยู่ที่โรเตอร์หรือสเตเตอร์ไม่สำคัญ เพราะจะต้องถอดเพลาส่งกำลัง/เกียร์ในรถยนต์หรือถอดออกจากรถยนต์ ไม่ว่าในกรณีใด โรเตอร์และสเตเตอร์จะถูกถอดออก และสเตเตอร์และชุดโรเตอร์ใหม่หรือที่ทราบดีสามารถนำมาใช้ทดแทนยูนิตที่ล้มเหลวในการทดสอบ หรือระบุข้อมูลที่สอดคล้องกับการเสื่อมสภาพขั้นสูง การเปลี่ยนทั้งสเตเตอร์และโรเตอร์จะช่วยลดการวินิจฉัยผิดพลาดหรือการทดสอบที่มีค่าใช้จ่ายสูงกว่าได้

ข้อมูลกรณีศึกษาและการอภิปรายผลลัพธ์

การศึกษาครั้งนี้มีชุดเพลาส่งกำลังไฟฟ้าเจนเนอเรชั่นที่ 2 (พ.ศ. 2547-2552) จำนวน 20 คัน แม้ว่าจะไม่ได้รายงานในข้อมูล (แต่ระบุไว้ในหน้าข้อมูล) แต่ละเพลาส่งกำลังได้รับการทดสอบความต้านทานฉนวน (IR) ที่ 500Vdc มีเพลาส่งกำลังเป็นศูนย์ (0) ที่ไม่ผ่านการทดสอบ IR อย่างไรก็ตาม ชุดเพลาส่งกำลังสองตัว (ตัวอย่าง 12 และ 16) ทำงานช้าเพื่อให้ได้ระดับ IR สูงสุด 500Vdc @> 10 วินาที) ซึ่งจากประสบการณ์การทดสอบ บ่งชี้ถึงการเริ่มต้นของการรั่วไหลของฉนวนและความอ่อนแอในฉนวนขดลวด MGU หรือวัสดุฉนวนช่องสเตเตอร์ เมื่อขดลวดมีอายุมากขึ้น เวลาในการบรรลุระดับ IR สูงสุดจะเพิ่มขึ้นอย่างมาก (เช่น 45 วินาที – มากกว่า 1 นาที) เนื่องจากพลังงานรั่วไหลระหว่างขดลวด แผ่นบุร่อง และการเคลือบสเตเตอร์ (เหล็กด้านหลัง) ผลลัพธ์ข้อมูลประเภทนี้จะพัฒนาไปสู่ความล้มเหลวของ MGU ในที่สุด แต่การคาดการณ์เวลาที่จะล้มเหลวไม่อยู่ในขอบเขตของบทความนี้ อย่างไรก็ตาม มีวิธีทางสถิติเชิงคุณภาพที่มีอยู่ (เช่น การวิเคราะห์แบบ Weibull หรือการใช้สถิติความน่าเชื่อถือ) ที่สามารถช่วยในการคาดการณ์เวลาที่จะเกิดความล้มเหลวของ MGU โดยพิจารณาจากผลลัพธ์ของคุณสมบัติการทดสอบทางไฟฟ้า สภาพแวดล้อมในการทำงาน เป็นต้น

ข้อมูลมาตรวัดระยะทาง

ข้อมูลมาตรวัดระยะทางในกรณีศึกษานี้มีความกว้างมากและมีการปัดเศษเป็น 1,000 ไมล์ที่ใกล้ที่สุดเพื่อความสะดวกในการรายงาน ชุดเพลาส่งกำลังที่มีจุดข้อมูลมาตรวัดระยะทางต่ำสุดคือ 23,000 ไมล์ และจุดข้อมูลสูงสุดที่ 148,000 ไมล์

ข้อมูลการวัดความต้านทานเฟส

ข้อมูลความต้านทานเฟสรายงานเป็นหน่วย dc มิลลิโอห์ม (mOhms) ตัวอย่างเพลาส่งกำลัง 8 รายงานความต้านทานต่ำสุดที่ 96.40 – 96.90 mOhms ตัวอย่างเพลาส่งกำลัง 3, 4, 7 และ 8 รายงานความต้านทานต่ำสุดสำหรับ MG2 ที่ 120.00 – 121.00 mOhms การวัดความต้านทานเฟสของตัวอย่างเพลาส่งกำลังทั้งหมดคือ< ความแปรผันของความต้านทาน 3% สำหรับความสมดุลของความต้านทานเฟส ดังนั้นจึงอยู่ภายในมาตรฐาน IEEE 1415 – 2006 สำหรับเครื่องจักรไฟฟ้าที่มีความสมดุลของความต้านทาน dc

ข้อมูลการวัดปัจจัยการกระจาย

ข้อมูล % ปัจจัยการกระจาย บ่งชี้ว่าตัวอย่างเพลาส่งกำลัง MG1 13 เป็นหน่วยเดียวที่ไม่ได้ให้คะแนนในช่วงปกติด้วย 7.06% (ช่วงคำเตือน) ข้อมูลตัวอย่าง Transaxle MG1 16 ที่ 5.99% เกือบจะจัดอยู่ในหมวดคำเตือนพร้อมกับตัวอย่าง 13 ไม่มีข้อมูลยูนิต Transaxle MG2 ใดที่ส่งผลให้เกิดคำเตือนหรือความล้มเหลวของ DF% อย่างไรก็ตาม ตัวอย่างเพลาส่งกำลัง 16 DF% ของ 5.66 อยู่ภายในขอบเขตของการทดสอบที่ยอมรับได้ แต่อยู่ในขอบเขตของข้อมูลคำเตือน ทั้งข้อมูล MG1 และ MG2 สำหรับตัวอย่าง 16 เกือบจะจัดอยู่ในหมวดหมู่ข้อมูลคำเตือนสำหรับ MGU ทั้งสอง

ข้อมูลการวัดค่าคงที่ของค่าทดสอบ

การวัด TVS (ตัวเลขไร้มิติ) เป็นค่าตัวเลขของข้อมูลการวัดที่ซับซ้อนที่สุดที่จะรายงาน ค่าอ้างอิง TVS เป้าหมายสำหรับ Generation II MG1 และ MG2 คือ:

• MG1 = 5.80

• MG2 = 13.30 น

ข้อมูลที่ได้รับสำหรับตัวอย่างชุดส่งกำลัง MG1 ระบุว่าตัวอย่าง 12 และ 5 อยู่ในสถานะคำเตือน (ความแปรปรวน ≥ 3% แต่ ≤ 5% จากเป้าหมายข้อมูลอ้างอิง) ในขณะที่ตัวอย่าง 11 ระบุสถานะ FAILED (ความแปรปรวน ≥ 5% จากข้อมูลอ้างอิง เป้า). ข้อมูลที่ได้รับสำหรับตัวอย่างชุดส่งกำลัง MG2 ระบุว่าตัวอย่าง 1,2,4,10,11 และ 13 อยู่ในสถานะคำเตือน (ความแปรปรวน≥ 3% แต่ ≤ 5% จากเป้าหมายข้อมูลอ้างอิง) ในขณะที่ตัวอย่าง 15 ระบุสถานะล้มเหลว ( ความแปรปรวน ≥ 5% จากเป้าหมายข้อมูลอ้างอิง)

ข้อสรุปกรณีศึกษา

แม้ว่ากรณีศึกษานี้จะเกี่ยวข้องกับกลุ่มตัวอย่างขนาดเล็กเพียง 20 คน แต่ข้อมูลก็สอดคล้องกับการทดสอบที่เสร็จสิ้นกับ MGU หลายร้อยรายการ (ไม่ว่าจะเป็นผลิตภัณฑ์ของ Toyota หรือคู่แข่ง) เป็นที่เข้าใจกันว่า หากมีประชากรยานพาหนะ Generation II ในด้านยานพาหนะ µ1.5 ล้านคัน ขนาดตัวอย่างที่จำเป็นในการให้ความมั่นใจในข้อมูล 95% (โดยมีช่วงความเชื่อมั่น +/- 3%) จะเป็น µsto1100 ชุดเพลาส่งกำลัง

ขนาดกลุ่มตัวอย่างในการศึกษานี้อยู่ไกลจากจำนวนที่จำเป็นเพื่อให้ได้แบบจำลองทางสถิติที่เชื่อถือได้ของเครื่องจักรไฟฟ้า MG1 และ MG2 MGU ปี 2004-2009 กลุ่มประชากรทางสถิติที่ใหญ่เพียงพอ (ขนาดตัวอย่าง) ควบคู่ไปกับระดับความเชื่อมั่นสูงและช่วงความเชื่อมั่นเพื่อให้ได้ตัวเลขทางสถิติที่เชื่อถือได้ในการขับเคลื่อนข้อสรุปทางสถิติอยู่นอกขอบเขตกรณีศึกษานี้ อย่างไรก็ตาม ความเหนือกว่าของหลักฐานการทดสอบจากกรณีศึกษานี้ (และอื่นๆ ที่คล้ายคลึงกัน) มีความสอดคล้องกับผลกรณีศึกษาอื่นๆ ในการให้คุณค่าการพยากรณ์โรคและการวินิจฉัยแก่ช่างเทคนิคภาคสนามในการพิจารณา SOH ของ MGU ก่อนที่จะเกิดความล้มเหลวอย่างรุนแรง

การเปรียบเทียบประเภทข้อมูล – จากข้อมูลที่ให้ไว้ในกรณีศึกษานี้ สรุปได้ว่าข้อมูลความต้านทานของขดลวดไม่มีแนวโน้ม (หรือติดตาม) โหมดความล้มเหลวของ MGU SOH อื่นๆ การทดสอบความต้านทานเฟสทั้งหมดบน MGU ในกรณีศึกษานี้ระบุว่ามีความสมดุลระหว่างเฟส MGU ทั้งหมด และแต่ละเฟสเป็นไปตามมาตรฐาน IEEE 1415-2006 ข้อมูล DF ที่ได้รับจาก MGU แต่ละตัวไม่ได้มีแนวโน้มหรือติดตามด้วยข้อมูลการทดสอบความต้านทาน dc และไม่มีแนวโน้มกับข้อมูล TVS ดังนั้น MGU สามารถมีความต้านทานเฟสที่สมดุล ข้อมูล DF% ที่อยู่ภายในแถบพิกัดความเผื่อ แต่ไม่ผ่านการทดสอบ TVS การทดสอบนี้เป็นไปตามมาตรฐาน IEEE 56, 118 และ 120 ซึ่งครอบคลุมถึงวิธีการทดสอบการวิเคราะห์วงจรมอเตอร์ รวมถึงวิธีการรวบรวมข้อมูลด้วยเครื่องมือวัด นอกจากนี้ จากข้อมูลกรณีศึกษา ยังเป็นไปได้ที่จะมีความต้านทานเฟสที่สมดุล ข้อมูล TVS ที่อยู่ภายในแถบพิกัดความเผื่อ แต่ได้รับระดับคำเตือนสำหรับ DF% การทดสอบนี้สอดคล้องกับการทดสอบการปนเปื้อนของขดลวด MGU ที่มีอยู่ในมาตรฐาน IEEE 43-2000

โดยสรุป ข้อมูลความต้านทาน ข้อมูล DF % และข้อมูล TVS จะถูกแยกออกจากกันในการกำหนด SOH ของ MGU ด้วยการใช้หลักการทางวิศวกรรมไฟฟ้าขั้นพื้นฐานรวมกับอัลกอริธึมทางคณิตศาสตร์และซอฟต์แวร์ขั้นสูงเพื่อขัดเกลาข้อมูล ภาพรวมของ MGU SOH หรือการยืนยันความล้มเหลวร้ายแรงจึงเป็นไปได้ นี่เป็นข่าวดีสำหรับช่างเทคนิคภาคสนาม เนื่องจากในอดีต ปัญหาด้านการปฏิบัติงาน/ประสิทธิภาพของ MGU การวัดอายุของฉนวนหรือฉนวนช่อง หรือการพยายามระบุสภาพที่ไม่ต่อเนื่องที่ยากลำบากนั้นไม่น่าเชื่อถือ เทคนิคการวินิจฉัยที่ไม่น่าเชื่อถือ เช่น การใช้เพียงมิลลิโอห์มมิเตอร์ การใช้มิลลิโอห์มมิเตอร์และ IR หรือการใช้มิลลิโอห์มมิเตอร์, IR และมิเตอร์อิมพีแดนซ์ร่วมกัน ไม่สามารถตรวจจับการเปลี่ยนแปลงเล็กน้อยของการพันเฟสหรือฉนวนช่องสเตเตอร์ได้ ดังนั้นจึงไม่สามารถตรวจจับได้ การเริ่มต้นของโหมดความล้มเหลวทางไฟฟ้าหรือฉนวน วิธีการเหล่านี้อาจยอมรับได้ในการระบุช่วงความถี่ที่แคบของโหมดความล้มเหลว หรือยืนยันสภาวะภัยพิบัติ แต่ไม่มีวิธีใดที่สามารถให้การทดสอบ SOH ของขดลวด MGU ขั้นสูงและสล็อตไลเนอร์ได้

สรุป

ฉันหวังว่าคุณจะสนุกกับกรณีศึกษานี้ และช่วยให้คุณมีข้อมูลเชิงลึกมากขึ้นเกี่ยวกับวิธีการทดสอบ MGU สำหรับ SOH และโหมดความล้มเหลวที่หลากหลาย การทดสอบระบบส่งกำลังไฟฟ้าควรกลายเป็นตัวชี้วัดการตรวจสอบมาตรฐานสำหรับธุรกิจ OEM หรือบริการหลังการขาย เนื่องจากอุตสาหกรรมยานยนต์ยังคงเปลี่ยนจากระบบส่งกำลังที่ใช้ ICE ไปสู่เศรษฐกิจระบบส่งกำลังแบบไฟฟ้า จึงจำเป็นอย่างยิ่งที่ช่างเทคนิคด้านยานยนต์จะต้องเข้าใจว่าควรดำเนินการทดสอบและวิเคราะห์อย่างไร และโหมดความล้มเหลวที่สามารถระบุได้ด้วยการวิเคราะห์ นอกจากนี้ ยังเป็นความรับผิดชอบของธุรกิจบริการในการแจ้งและให้ความรู้แก่ลูกค้าว่าระบบส่งกำลังไฟฟ้าเปลี่ยนแปลงการตรวจสอบและการบริการรถยนต์อย่างไร ปัจจุบัน มีธุรกิจบริการเพียงไม่กี่แห่งที่ให้ความรู้แก่ผู้บริโภคเกี่ยวกับการตรวจสอบ SOH ของระบบส่งกำลังไฟฟ้า และสิ่งนี้จะต้องกลายเป็นกระแสหลักในเร็วๆ นี้ เพื่อให้มั่นใจว่ามีการจัดการลูกค้าสัมพันธ์ (CRM) ในระดับสูง การทดสอบ EM เป็นระยะเป็นองค์ประกอบสำคัญในการพิจารณา SOH ของระบบส่งกำลังไฟฟ้า และธุรกิจทั้งหมดที่ให้บริการรถยนต์ไฮบริดและรถยนต์ไฟฟ้าควรทำให้เป็นแนวทางปฏิบัติมาตรฐานในการนำเสนอบริการนี้แก่เจ้าของรถยนต์ไฟฟ้า ลูกค้ายานพาหนะจะไม่ทราบเกี่ยวกับการวิเคราะห์ EM SOH เป็นระยะๆ จนกว่าพวกเขาจะได้รับความรู้จากคุณ ช่างเป็นรถเซกเวย์ที่ยอดเยี่ยมสำหรับธุรกิจบริการในการสร้างบริการใหม่ๆ เพื่อสร้างรายได้ ในขณะเดียวกันก็นำเสนอบริการที่มั่นคงให้กับลูกค้า!