Ensaio de vibração mecânica e eléctrica de rolamentos de motores

Prefácio

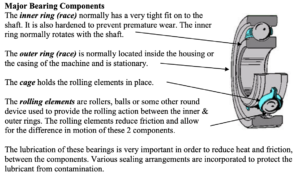

A grande maioria dos equipamentos rotativos depende dos rolamentos de elementos rolantes (REB) para um funcionamento contínuo e bem sucedido. Funcionalmente, as chumaceiras de rolamento suportam a carga do veio, posicionam internamente o veio e separam os componentes rotativos dos não rotativos.

A identificação de avarias nos rolamentos de elementos rolantes antes de interromperem as operações ou afectarem a qualidade do produto é a base da maioria dos programas de manutenção preditiva. Através da realização de inquéritos e da avaliação dos resultados do funcionamento do equipamento em intervalos periódicos, tenta-se identificar as falhas dos rolamentos antes que se tornem catastróficas.

Durante muitos anos, estes inquéritos foram normalmente realizados de forma muito fiável com a Análise de Vibrações Mecânicas (MVA). Atualmente, existem vários métodos disponíveis para identificar falhas em rolamentos de elementos rolantes. Este documento tentará identificar estes métodos desde a Análise de Vibrações Mecânicas até à Análise de Assinaturas Eléctricas (AES).

Introdução

Este documento descreve as 4 fases de falha pelas quais a maioria dos rolamentos de elementos rolantes passa durante uma falha por fadiga típica. Também aborda a utilização da análise de vibrações, da envolvente de sinais, da deteção ultra-sónica e da análise da assinatura eléctrica para identificar as fases de falha dos rolamentos de elementos rolantes.

Devido ao custo relativamente baixo e à elevada fiabilidade dos rolamentos de elementos rolantes, estes são o tipo mais frequentemente utilizado na indústria. No entanto, devido às folgas estreitas e às superfícies muito polidas, ocorrem falhas nos rolamentos. As correcções destas falhas consistem quase sempre na substituição completa dos rolamentos avariados.

Os fabricantes de rolamentos fornecem procedimentos de manutenção, lubrificação e funcionamento muito pormenorizados para maximizar a vida útil destes componentes de máquinas muito importantes. É possível obter uma longa vida útil dos rolamentos seguindo estas práticas. Além disso, as práticas de “Manutenção de Precisão” provaram que é possível prolongar a vida útil dos rolamentos. A Manutenção de Precisão prolonga a vida útil dos rolamentos 5 a 10 vezes mais do que no passado, com muito pouco esforço adicional.

No entanto, devido ao ambiente operacional, a tolerâncias não precisas, a erros de montagem ou mesmo ao funcionamento do próprio equipamento, estes rolamentos falham. Se as falhas forem detectadas antes de ocorrer uma falha completa, os danos resultantes e a reparação são normalmente mínimos e limitados à substituição do próprio rolamento.

O resultado final é uma falha devido à fadiga de um ou mais dos principais componentes do rolamento.

Causas da falha de rolamentos

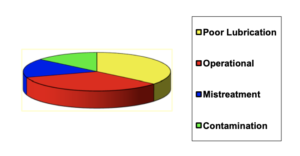

Um grande fabricante de rolamentos estimou que cerca de 16% das falhas dos rolamentos resultam de maus tratos. Isto é causado por armazenamento, transporte ou instalação incorrectos dos rolamentos. Os restantes 84% dos rolamentos de elementos rolantes são instalados sem defeitos. Nesta fase, não há indicadores de falhas nos rolamentos. Se estiver presente um indicador de avaria durante o funcionamento inicial da chumaceira, trata-se normalmente de um problema de ajuste ou de montagem da chumaceira.

36% das falhas do REB resultam de uma lubrificação deficiente, sobre-lubrificação, sub-lubrificação, lubrificante errado, mistura de lubrificantes ou película de lubrificante demasiado fina, frequentemente causada por um movimento excessivo do veio (vibração).

34% das substituições de REB resultam do funcionamento, desequilíbrio, desalinhamento ou, nalguns casos, os rolamentos são substituídos devido a outros requisitos de manutenção, como os programas de manutenção preventiva.

Os últimos 14% falham devido a contaminação.

Substituição de rolamentos

A principal questão associada à falha dos rolamentos de elementos rolantes é “Quando é que o rolamento deve ser substituído?”

Isto só pode ser determinado pela planta. A falha afecta a qualidade do produto? Afecta o funcionamento da fábrica? Qual é a disponibilidade de um rolamento de substituição? Para avaliar com maior precisão o estado do rolamento e a altura ideal para o substituir, é importante compreender as fases de uma avaria do rolamento.

Fases de falha do rolamento

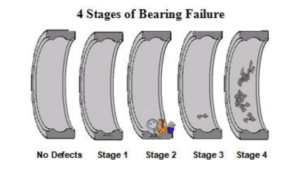

Para compreender melhor a falha dos rolamentos, um grande fabricante de rolamentos efectuou uma investigação para determinar como é que os rolamentos falham. A sua investigação determinou que os rolamentos de elementos rolantes funcionam durante aproximadamente 80% da sua vida útil sem defeitos. Quando a falha ocorre, há geralmente 4 fases distintas da falha.

Fase 1: As falhas nos rolamentos de elementos rolantes ocorrem normalmente abaixo da superfície. Começam normalmente 4 a 5 milésimos de polegada (0,1 a 0,125 mm) abaixo da superfície da pista. Nesta altura, estima-se que restem 10 a 20% da vida útil do rolamento.

Fase 2: À medida que a avaria progride, surgem poços microscópicos (< 40 microns) na superfície do componente avariado. Esta é considerada a fase 2 e estima-se que restem entre 5 e 10% da vida útil do rolamento.

Fase 3: A progressão da falha causa a descamação, fissuração e/ou fragmentação iniciais que estão normalmente associadas às falhas dos rolamentos de elementos rolantes. Resta 1 a 5% da vida útil do rolamento.

Fase 4: Quando ocorrem múltiplas fissuras, descamação excessiva ou fragmentação, esta é a quarta e última fase da falha da chumaceira. Muitas vezes, os corpos rolantes começam a deformar-se e a gaiola pode desintegrar-se ou partir-se. Permanece 1% a 1 rotação da vida útil do rolamento.

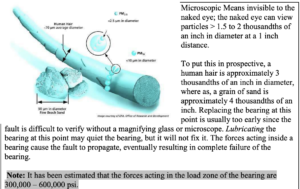

A maior parte do pessoal de manutenção optou por substituir o rolamento na fase 3. A avaria é visualmente visível, mas os danos continuam a limitar-se à própria chumaceira. Na fase 1, é quase impossível identificar o defeito, uma vez que este se encontra abaixo da superfície. Na fase 2, os defeitos são invisíveis a olho nu e requerem um dispositivo de ampliação, como uma lupa ou, eventualmente, um microscópio para identificar o defeito.

Se uma chumaceira atingir a fase 4, a máquina deve ser forçada a sair de serviço e a chumaceira deve ser substituída imediatamente. O funcionamento contínuo da máquina acabará por provocar a avaria total do rolamento. Este tipo de avaria retira a máquina de serviço e terá ocorrido uma avaria catastrófica, normalmente causando danos excessivos na máquina.

Porque é que a manutenção preditiva é necessária para as falhas dos rolamentos de elementos rolantes

Os programas de Manutenção Preditiva baseiam-se em estudos que determinaram que 89% das falhas são de natureza aleatória e 68% delas ocorrem imediatamente após a instalação ou reparação. De um modo geral, isto significa que a probabilidade de uma avaria aumenta efetivamente com a realização de inspecções e tarefas de manutenção preventiva de rotina.

Um programa de manutenção preditiva eficaz utiliza o estado de funcionamento da máquina para determinar quando é necessário efetuar a manutenção. Os programas mais eficazes reconhecem as 3 fases da Manutenção Preditiva: Deteção, Análise e Correção.

Fase de deteção: A fase de deteção é a fase mais importante, uma vez que é utilizada para identificar as falhas das máquinas. Um programa de Manutenção Preditiva eficaz identificará estas falhas com tempo suficiente para reparar ou substituir o rolamento, antes que a falha ocorra. A filosofia da fase de deteção consiste em inspecionar rapidamente o maior número possível de máquinas. A fase de deteção identifica eventuais falhas nos rolamentos. Quanto mais rapidamente estes inquéritos puderem ser realizados, mais máquinas poderão ser inspeccionadas, resultando num programa mais eficaz.

Nota: Os programas de manutenção preditiva mais maduros identificam 1 a 2% de novos problemas por inquérito. Isto significa que, se forem inspeccionadas 300 máquinas, apenas serão detectados 3 a 6 novos problemas.

Fase de análise: A fase de análise pode exigir testes adicionais ou mesmo outra tecnologia para determinar a gravidade e a causa da falha. Esta é normalmente a parte do programa de manutenção preditiva que consome mais tempo. Se forem recolhidos dados suficientes durante a fase de deteção para efetuar uma análise precisa, perde-se tempo valioso durante o processo de deteção. Isto reduz efetivamente o número de máquinas capazes de serem inspeccionadas ou aumenta a mão de obra necessária para realizar a tarefa. Isto resulta numa redução da eficácia do programa PdM. Ou seja, a filosofia da fase de deteção é examinar rapidamente o maior número possível de máquinas.

Fase de correção: A fase de correção requer a substituição ou a reparação da falha e a verificação da correção. Este é também o momento ideal para corrigir o motivo da falha.

Instrumentos de manutenção preditiva

Um instrumento PdM eficaz deve ser portátil, leve e efetuar ensaios repetitivos e não destrutivos. Existem muitas tecnologias e instrumentos diferentes que podem efetuar este processo tão importante. No entanto, não existe uma única medida ou tecnologia que forneça uma visão a 100% das falhas dos rolamentos de elementos rolantes. Além disso, muitas das técnicas disponíveis são muito hábeis na deteção de falhas nos corpos rolantes, mas têm uma capacidade limitada para identificar outras falhas no trem de máquinas.

Análise da assinatura eléctrica

A Análise de Assinatura Eléctrica (ESA) está a revelar-se uma ferramenta muito eficaz na identificação de falhas incipientes em rolamentos na fase de deteção muito importante de um programa de manutenção preditiva. O SCE também tem a capacidade adicional de detetar falhas no sistema do motor que não podem ser detectadas através de métodos de deteção mecânicos. Esta apresentação tentará posicionar com precisão o ESA no processo de análise de falhas de rolamentos.

Determinação da gravidade do defeito do rolamento

Ao contrário da maioria dos outros defeitos de vibração mecânica, a amplitude do pico espetral na frequência do defeito não indica com precisão a gravidade do defeito da chumaceira. A amplitude do pico espetral pode variar com base na localização do defeito, na condição de equilíbrio ou alinhamento, bem como no tamanho e tipo de defeito. Além disso, o sinal mecânico pode ser amplificado por ressonância. Em muitos casos, a amplitude do pico espetral irá efetivamente diminuir à medida que a falha se agrava.

Está bem documentado que o método mais eficaz para identificar a gravidade das avarias de um rolamento de elementos rolantes consiste em determinar a frequência do sinal gerado pela avaria.

Frequências de avarias em rolamentos de elementos rolantes

Cada combinação de rotor e rolamento cria um sistema único; por isso, é extremamente difícil determinar com precisão as frequências que serão geradas em cada uma das fases de falha do rolamento. A singularidade de cada sistema de rolamento de rotor deve-se não só às geometrias e folgas do rolamento, mas também ao ajuste mecânico entre o eixo e o rolamento, bem como entre o alojamento do rolamento. A retidão ou conicidade do veio, bem como a concentricidade do veio e da caixa podem variar as frequências de resposta a falhas da chumaceira nas fases iniciais.

Segue-se uma análise dos defeitos em cada uma das fases de defeito das chumaceiras e das gamas de frequência geradas pelos defeitos em cada uma das fases. É dada atenção às várias técnicas de medição e de processamento de sinais que estão atualmente disponíveis para ajudar a identificar estas falhas em cada uma das fases de falha.

Fase 1: (10 – 20% de vida útil restante)

A fissuração sub-superficial que ocorre durante a fase 1 de uma falha de rolamento gera ondas de tensão de amplitude muito baixa na gama de 300 a 500 kHz. Sensores especializados e técnicas de processamento de sinais provaram ser eficazes na identificação de falhas logo na fase 1. No entanto, na maioria das aplicações, isto acontece muito cedo no processo de falha e a verificação física da falha no rolamento é extremamente difícil.

Esta é também uma técnica especializada que requer tecnologia especializada, com retorno limitado. Estima-se que, quando ocorre uma avaria de fase 1, cerca de 80% da vida útil do rolamento tenha sido gasta.

Nota: Quando a fissuração da subsuperfície começa, a falha foi iniciada e a integridade do rolamento foi comprometida. A partir deste momento, o único resultado é a falha total da chumaceira. Lembrem-se que os rolamentos “não se consertam a si próprios” e que a falha piora sempre

Fase 2: (5 – 10% de vida restante)

À medida que a falha se agrava, a fissuração subsuperficial começa a migrar em direção à superfície e causa picadas microscópicas na superfície do componente em falha

Nas fases iniciais de uma falha de fase 2, o impacto criado pelos buracos microscópicos faz com que os componentes do rolamento vibrem nas suas frequências naturais. Estas frequências naturais situam-se no intervalo de 30 a 60 kHz.

As técnicas de medição especializadas, como a monitorização de impulsos de choque, a energia de pico e outras técnicas ultra-sónicas, baseiam-se na frequência natural do sensor de vibração para entrar em ressonância. O funcionamento do transdutor em ressonância amplifica estes sinais de defeito muito pequenos para uma gama utilizável.

A ressonância é frequentemente uma propriedade mal compreendida dos sistemas mecânicos.

Frequência natural: Todos os sistemas de molas têm frequências naturais. As frequências naturais de um sistema são as frequências a que o sistema vibrará quando sofrer um impacto. Um único impacto fará com que o sistema oscile na sua frequência natural e depois diminua. A força de impacto fará com que a massa se desvie e a mola fará com que regresse à sua posição original. A frequência com que esta oscilação ocorre é determinada pela relação entre a massa (m) e a mola (k) do sistema de molas.

Se for aplicada uma força repetitiva a um sistema de molas que tenha uma frequência próxima da frequência natural do sistema de molas, a força será aplicada na mesma direção que o movimento em cada oscilação. Isto fará com que o movimento do sistema aumente à medida que cada ciclo de força é aplicado à massa.

Esta condição é normalmente designada por ressonância. O resultado de uma condição ressonante é que o movimento resultante será amplificado 10 a 15 vezes mais do que quando é aplicada uma força que não está perto de uma frequência natural.

À medida que a falha avança, a rigidez do componente diminui, o que reduz a frequência natural do componente. Isto faz com que a frequência do sinal se aproxime da frequência natural do sensor (25 kHz). À medida que a frequência do defeito se aproxima da frequência natural, a saída do sensor aumenta ainda mais. Estes métodos provaram ser muito eficazes e uma alteração nestes valores ocorrerá quando um rolamento começar a falhar, mas existem outras falhas no sistema da máquina que também podem fazer com que estas frequências aumentem ou diminuam.

Foram desenvolvidas outras técnicas de processamento de sinais, tais como Acceleration Enveloping, ESP e peak vue, para identificar com maior precisão as avarias dos rolamentos nesta fase inicial. Estes métodos provaram ser muito eficazes, mas também são limitados na sua capacidade de detetar outros tipos de falhas.

Quando os sinais aparecem nas gamas de frequência de 30 a 60 kHz, o rolamento é agora um defeito precoce da Fase 2.

À medida que a avaria da fase 2 avança, a intensidade do sinal aumenta. Este sinal mais forte irá então excitar a frequência natural do sistema. A frequência natural do sistema inclui o eixo e o sistema de rolamentos. As frequências naturais do sistema e da chumaceira são independentes da velocidade da máquina, mas são afectadas pela massa e rigidez do suporte do rotor e da chumaceira. O aumento da massa faz com que a frequência natural do sistema seja inferior às frequências naturais dos componentes da chumaceira. A frequência natural do sistema situa-se geralmente na gama dos 500 a 2000 Hz. A intensidade do sinal depende do estado de equilíbrio ou alinhamento do eixo rotativo, bem como da localização da avaria em relação ao sensor. Em muitos casos, estes sinais estão enterrados na vibração de fundo da máquina.

A Análise de Assinatura Eléctrica (ESA) identifica normalmente a falha do rolamento nesta fase; em alguns casos, a ESA identificará a falha ainda mais cedo do que algumas das técnicas mecânicas especializadas.

Normalmente, a ESA identifica potenciais falhas nos rolamentos logo na fase 2. O ESA identifica as avarias da máquina localizando picos espectrais espaçados em frequências de linha (normalmente 50 ou 60 Hz) em torno de uma frequência central. As bandas laterais de frequência de linha que estão presentes no Espectro de Corrente, mas não estão presentes no Espectro de Tensão, indicam que a falha está a vir da máquina ou do processo. Nalguns casos, estes sinais estão presentes na assinatura eléctrica antes de a maioria dos métodos de monitorização mecânica padrão revelar um problema.

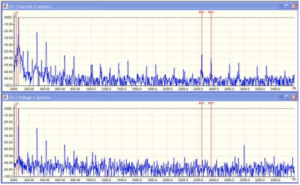

Este espetro mostra uma frequência de falha da chumaceira que ocorre em cerca de 2500 Hz. O facto de estar presente no espetro de corrente mas não no espetro de tensão indica que a energia é adicionada a partir do sistema do motor ou da máquina accionada.

Quando os sinais aparecem na gama de 500 a 2000 Hz, o rolamento é agora um defeito de fase 2 tardia.

Fase 3: (1- 5% de vida restante)

À medida que a falha da chumaceira se agrava, surgem fissuras, lascas, descamação e buracos ou outros defeitos na superfície do componente avariado. Estes são os defeitos com que a maioria dos técnicos de manutenção está familiarizada. Este é o estado em que o defeito pode ser observado visualmente pela primeira vez, quando a chumaceira é inspeccionada visualmente. É nesta fase que se ouve o ruído proveniente da chumaceira.

Estas falhas fazem com que a intensidade do sinal seja suficientemente forte para gerar sinais no espetro de vibração naquilo que é comummente designado por frequências de defeito da chumaceira (BDF). Este é o ponto na gama de falhas em que as medições de velocidade ou aceleração padrão de vibração podem identificar positivamente um defeito de rolamento. Como já foi referido, “se estes sinais estiverem presentes, o rolamento tem um defeito”.

As frequências de defeito da chumaceira dependem da geometria da chumaceira BPFO é a frequência. onde um defeito gerará um sinal se o problema for na pista exterior BPFI é da pista interior BSF é a frequência do elemento rolante FTF é a frequência fundamental do comboio; esta é a velocidade de rotação do conjunto da gaiola.

Geração de frequências de defeitos de rolamentos

A rotação do veio faz com que a pista interior gire com o veio, o conjunto da gaiola (FTF) gira em torno do veio a uma velocidade inferior à velocidade de rotação do veio.

Quando ocorre um defeito na pista exterior, ocorre um impacto de cada vez que um dos corpos rolantes rola sobre o defeito. O impacto causado pelo defeito fará com que uma chumaceira vibre à frequência natural do componente da chumaceira (30 a 60 kHz) ou à frequência natural do sistema de chumaceiras (500 a 2000 Hz).

Na análise de rolamentos de elementos rolantes, a frequência dos impactos é referida como a taxa de repetição do rolamento ou, mais comummente, como a frequência de defeitos do rolamento (BDF). A frequência da pista exterior é frequentemente designada por BPFO, Ball Pass Frequency Outer race. A amplitude do sinal varia em função não só do tamanho do defeito, mas também da localização do defeito em relação à colocação do sensor, do aperto do encaixe do rolamento, bem como do estado de equilíbrio e/ou alinhamento da máquina. Por outras palavras, uma máquina com uma grande quantidade de desequilíbrio criará um maior IMPACTO do que uma máquina com uma melhor condição de equilíbrio.

Se a avaria estiver na pista interior, esta irá rolar para dentro e para fora da zona de carga à medida que o veio roda. Quando o impacto ocorre na zona de carga, a intensidade do sinal será maior do que quando a falha ocorre em frente à zona de carga. Note-se que a frequência da resposta será a frequência natural da chumaceira e a frequência de impacto será a frequência de passagem da esfera BPFI na pista interior.

Vibração de impacto vs. vibração forçada:

A vibração forçada ocorre quando uma força é aplicada primeiro numa direção e depois imediatamente na direção oposta. O ciclo repete-se continuamente. A resposta do sistema a uma vibração forçada é o movimento que ocorre na mesma frequência que a força aplicada. Ao identificar a frequência da força aplicada, é possível identificar a fonte da força. Por exemplo, se uma máquina estiver a vibrar à mesma velocidade a que o veio está a rodar, é fácil determinar que a fonte da força vibratória provém do veio.

A vibração de impacto ocorre quando é aplicada uma força, como um impacto, e depois ocorre um intervalo de tempo antes do próximo impacto. A resposta vibratória a uma força de impacto faz com que a massa vibre na sua frequência natural. Nas forças vibratórias do tipo impacto, a frequência do movimento não identifica a fonte, uma vez que está a vibrar na sua frequência natural. Para identificar a origem dos impactos, é necessário identificar a frequência dos mesmos. O espetro de frequência apresentará a frequência da resposta e não a frequência dos impactos.

Compreender a frequência dos defeitos dos rolamentos

As frequências de defeito da chumaceira dependem da geometria da chumaceira: Pd é o diâmetro do passo. Isto é determinado medindo a partir da linha de centro de um elemento rolante até à linha de centro do elemento rolante diretamente oposto.

Bd representa o diâmetro da esfera

Nb representa o número de corpos rolantes

O ângulo de contacto (Ø) é a relação entre a pista interior e a pista exterior. Num rolamento rígido de esferas, este ângulo será sempre de 0 graus, um rolamento axial axial terá um ângulo de 90 graus. Os ângulos de contacto dos rolamentos de contacto angular, dos rolamentos autocompensadores de rolos e dos rolamentos de tipo semelhante variam consoante a conceção do rolamento.

As frequências geradas por estes sinais dependem da geometria da chumaceira e da velocidade do veio. Os fabricantes de rolamentos e de instrumentos publicam tabelas com a lista destas frequências esperadas ou (calculadas). Estas frequências são muito precisas, normalmente indicadas até 1/100 de uma rotação do veio. Ou seja, BPFO = 4,68X, BPFI 7,32X velocidade de deslocação.

1) São normalmente múltiplos não inteiros da velocidade de rotação. Isto é muito importante para as distinguir de outras avarias de máquinas que são sempre múltiplos exactos da velocidade de funcionamento.

2) As frequências de defeitos calculadas não são geralmente exactas. As fórmulas calculadas baseiam-se no facto de os corpos rolantes rodarem 360 graus em torno do eixo. No entanto, a experiência demonstrou que os corpos rolantes rolam através da zona de carga, mas frequentemente derrapam fora da zona de carga. Por conseguinte, a frequência calculada será normalmente diferente das frequências medidas. Estas variações nas frequências reais de defeitos situam-se geralmente dentro de 5 a 10% das frequências calculadas.

3) Se as frequências BPFO e BPFI forem somadas, serão sempre iguais ao número de elementos rolantes. Ou seja, BPFO 4,68X, BPFI 7,32X Nb será igual a 12. Como regra geral, o BPFO é aproximadamente igual a Nb X 0,4, o BPFI será Nb X 0,6.

4) A amplitude do sinal não indica a gravidade da avaria da chumaceira, mas, mais importante, a frequência do defeito.

As frequências BDF geradas no espetro do SCE são geralmente as mesmas frequências que no espetro mecânico. No entanto, as frequências aparecem mais frequentemente mais cedo no espetro do SCE do que no espetro mecânico. Isto ocorre porque mesmo alterações muito pequenas na posição do rotor do motor podem causar uma alteração na corrente do motor. Estas mesmas pequenas alterações da posição do rotor podem não provocar a vibração do sistema de suporte da chumaceira. Esta vibração é um requisito para um sistema de medição de vibrações para detetar esta condição.

Quando os sinais aparecem nos BDF’s ou múltiplos de 2X BDF, ou 3X BDF, etc., o rolamento é agora um defeito de fase 3 inicial.

Na fase 3, à medida que o defeito continua a deteriorar-se, a amplitude das frequências do defeito começa a modular-se ou a truncar-se. Isto fará com que o espetro desenvolva bandas laterais em torno das BDF’s ou harmónicas das BDF’s

Quando aparecem bandas laterais à volta dos BDF’s ou uma série de harmónicos, o rolamento é agora um defeito de fase 3 tardia. Recomenda-se que a remoção da chumaceira seja efectuada.

As regras para a deteção de defeitos em rolamentos da fase 3 utilizando o SCE são as mesmas que para a análise de vibrações. O mais importante a ter em conta é que são frequências de defeito e, se estiverem presentes frequências de defeito, o rolamento tem um defeito.

Fase 4: (1% – 1 revolução da vida restante)

À medida que o defeito se agrava, aparecem múltiplas fissuras, buracos de descamação ou saliências. O corpo rolante pode deformar-se e a gaiola pode desintegrar-se. Nesta fase, a maioria, se não todas, as indicações de falha da chumaceira desaparecem: Os picos espectrais, as bandas laterais e os harmónicos do BDF.

No entanto, as forças da velocidade de funcionamento (1X) aumentarão, uma vez que o veio tem mais liberdade para se movimentar no interior da chumaceira. Além disso, o nível de ruído de todo o espetro pode aumentar, uma vez que as frequências geradas já não ocorrerão exatamente no mesmo intervalo de tempo.

Quando as frequências anteriores desaparecem e o nível de ruído do espetro ou o sinal a 1X a velocidade de funcionamento aumenta, recomenda-se que a máquina seja imediatamente retirada de serviço, uma vez que a chumaceira está sujeita a uma falha total em qualquer altura.

O papel da análise da assinatura eléctrica na deteção de falhas em rolamentos de elementos rolantes

A maioria das avarias das chumaceiras de rolamento pode ser detectada na fase 2 através da análise da assinatura eléctrica.

O SCE utiliza como transdutor as alterações do fluxo magnético no espaço de ar do motor. Em muitos casos, o SCE identificou defeitos nos rolamentos de elementos rolantes logo na fase 2. Estas falhas foram confirmadas com a utilização da envolvente de aceleração. As frequências no espetro do SCE eram as mesmas que as utilizadas com o Envolvimento por Aceleração.

O ESA identifica as avarias da máquina localizando picos espectrais espaçados em frequências de linha (normalmente 50 ou 60 Hz) em torno de uma frequência central. As bandas laterais de frequência de linha que estão presentes no Espectro de Corrente mas não estão presentes no Espectro de Tensão indicam que a falha está a vir da máquina ou do processo.

Os picos espectrais das frequências dos defeitos da chumaceira que aparecem no espetro do SCE serão as mesmas frequências que no espetro de vibração. Além disso, os sinais BDF aparecerão no espetro elétrico aproximadamente ao mesmo tempo que aparecerão num espetro de vibração. Em ambos os casos, isto indica que o rolamento atingiu uma falha de fase 3.

Neste espetro de corrente do SCE, aparece um defeito de fase 3 no BPFI de 35374 com bandas laterais de 3000 CPM (50 Hz). Também aparece a 2 X o seu BPFI como bandas laterais de frequência de linha (50 Hz) em torno do sistema 70748 CPM ≈1179.13 Hz.

As bandas laterais de 50 Hz também tinham bandas laterais sub-síncronas, o que indica uma falha de fase 3 tardia.

Observe também as bases largas dos picos espectrais que indicam que a frequência medida não é exatamente a mesma para cada amostra, o que também é uma indicação de uma falha de fase 3 tardia. Esta falha foi verificada através de uma medição da velocidade de vibração. As frequências eram as mesmas no espetro de Vibração e no espetro de Corrente Eléctrica.

Note os picos espectrais no espetro de corrente no espetro superior; esses picos não estão presentes no espetro de tensão abaixo. Isto indica que a avaria provém do motor ou da carga.

À medida que o defeito progride, aparecerá como bandas laterais de frequência de linha à volta do BPFO ou do BPFI.

Conclusão

A identificação de avarias nas chumaceiras de rolos é um processo muito importante para o bom funcionamento de qualquer instalação que contenha equipamento rotativo. A Análise de Assinatura Eléctrica fornece às fábricas ferramentas adicionais para identificar rapidamente não só as avarias internas do motor, mas também pode fornecer uma deteção precoce de avarias nos rolamentos de elementos rolantes.

Análise da Assinatura Eléctrica (Visão Geral)

A Análise da Assinatura Eléctrica (ESA) é um método de teste em linha em que as formas de onda da tensão e da corrente são captadas enquanto o sistema do motor está a funcionar e depois, através de uma Transformada Rápida de Fourier (FFT), é feita uma análise espetral pelo software fornecido. A partir desta FFT, as falhas relacionadas com a alimentação de entrada, o circuito de controlo, o próprio motor e a carga accionada são detectadas e podem depois ser acompanhadas para fins de Manutenção Baseada na Condição/Manutenção Preditiva.

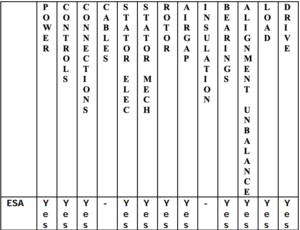

Os ensaios do SCE fornecerão informações valiosas para motores de indução CA e CC, geradores, motores de rotor bobinado, motores síncronos, motores de máquinas-ferramentas, etc. Uma vez que o SCE é novo para muitas pessoas, o gráfico abaixo ilustra a avaliação do SCE dos principais componentes de um sistema de motor de indução CA.

BIOGRAFIA

William Kruger está envolvido na manutenção preditiva há quase 40 anos. Formou-se na Escola de Energia Nuclear da Marinha dos EUA e obteve o seu bacharelato na Universidade Estatal de San Diego. A sua primeira introdução à manutenção preditiva surgiu quando operava o programa de vibrações a bordo de um submarino SSBN. Passou 10 anos na San Diego Gas & Electric, onde iniciou o seu programa de manutenção preditiva. Trabalhou depois como engenheiro de aplicações para a divisão DYMAC da Spectral Dynamics.

Nos últimos 20 anos, o Sr. Kruger tem-se concentrado na formação no domínio da Manutenção Preditiva. Foi instrutor sénior na Update International. O Sr. Kruger deu cursos de formação em 6 continentes e é conhecido mundialmente pela sua abordagem prática à análise de máquinas e pela sua capacidade de apresentar material técnico complexo em princípios e demonstrações facilmente compreensíveis.

O Sr. Kruger é atualmente o responsável pelo suporte técnico e formação do ALL-TEST Pro. É autor de vários artigos técnicos e fez apresentações em várias reuniões, incluindo o Vibration Institute, EPRI, Canadian Pulp & Paper Expo e International Maintenance Conference. Foi membro da ASME, do Vibration Institute, da ANST, do IEEE e de muitas outras organizações profissionais.