Kiểm tra độ rung cơ và điện của ổ trục động cơ

Lời nói đầu

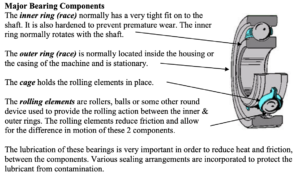

Phần lớn thiết bị quay đều dựa vào Vòng bi lăn (REB) để tiếp tục vận hành thành công. Vòng bi phần tử lăn có chức năng mang tải trọng của trục, định vị bên trong trục và tách bộ phận quay khỏi các bộ phận không quay.

Xác định các lỗi ổ trục con lăn trước khi chúng làm gián đoạn hoạt động hoặc ảnh hưởng đến chất lượng sản phẩm là cơ sở cho hầu hết các chương trình bảo trì dự đoán. Bằng cách thực hiện khảo sát và đánh giá kết quả vận hành thiết bị theo định kỳ, người ta cố gắng xác định các lỗi vòng bi trước khi chúng trở nên nghiêm trọng.

Trong nhiều năm, các cuộc khảo sát này thường được thực hiện rất đáng tin cậy bằng Phân tích rung động cơ học (MVA). Hiện nay có một số phương pháp để xác định lỗi trong Vòng bi lăn. Bài viết này sẽ cố gắng xác định các phương pháp này từ Phân tích rung cơ học đến Phân tích chữ ký điện (ESA).

Giới thiệu

Bài viết này mô tả 4 giai đoạn hư hỏng mà hầu hết các vòng bi lăn đều trải qua trong một hư hỏng do mỏi điển hình. Nó cũng thảo luận về việc sử dụng phân tích rung động, bao bọc tín hiệu, phát hiện siêu âm và Phân tích chữ ký điện để xác định các giai đoạn hỏng ổ trục lăn.

Do chi phí tương đối thấp và độ tin cậy cao của vòng bi lăn nên chúng là loại được sử dụng thường xuyên nhất trong ngành. Tuy nhiên, do các khe hở quá hẹp và bề mặt được đánh bóng rất cao nên có thể xảy ra hư hỏng ổ trục. Việc sửa chữa những hư hỏng này hầu như luôn là việc thay thế hoàn toàn các ổ trục bị hỏng.

Các nhà sản xuất vòng bi cung cấp các quy trình bảo trì, bôi trơn và vận hành rất chi tiết để tối đa hóa tuổi thọ của các bộ phận máy rất quan trọng này. Tuổi thọ vòng bi có thể đạt được lâu dài bằng cách làm theo những thực hành này. Ngoài ra, phương pháp “Bảo trì chính xác” đã chứng minh rằng có thể kéo dài tuổi thọ vòng bi. Bảo trì Chính xác giúp kéo dài tuổi thọ vòng bi từ 5 đến 10 lần so với trước đây mà không cần tốn nhiều công sức.

Tuy nhiên, do môi trường vận hành, dung sai không chính xác, lỗi lắp ráp hoặc thậm chí do hoạt động của chính thiết bị nên các vòng bi này bị hỏng. Nếu lỗi được phát hiện trước khi lỗi hoàn toàn xảy ra thì hư hỏng và sửa chữa thường ở mức tối thiểu và chỉ giới hạn ở việc thay thế ổ trục.

Kết quả cuối cùng là hỏng hóc do một hoặc nhiều bộ phận ổ trục chính bị mỏi.

Nguyên nhân gây hư hỏng vòng bi

Một nhà sản xuất vòng bi lớn đã ước tính rằng khoảng 16% số vụ hỏng vòng bi là kết quả của việc xử lý sai. Điều này xảy ra do việc bảo quản, vận chuyển hoặc lắp đặt vòng bi không đúng cách. 84% vòng bi lăn còn lại được lắp đặt không có khuyết tật. Ở giai đoạn này không có dấu hiệu nào cho thấy lỗi vòng bi. Nếu xuất hiện chỉ báo lỗi trong quá trình vận hành ban đầu của ổ trục thì đó thường là sự cố lắp hoặc lắp ráp ổ trục.

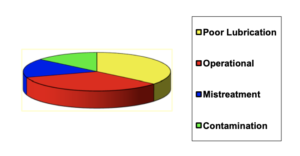

36% lỗi REB là kết quả của việc bôi trơn kém, bôi trơn quá mức, bôi trơn quá ít, bôi trơn sai, trộn chất bôi trơn hoặc màng bôi trơn quá mỏng, thường do chuyển động trục (rung) quá mức.

34% số lần thay thế REB là do vận hành, mất cân bằng, lệch trục hoặc trong một số trường hợp vòng bi được thay thế do các yêu cầu bảo trì khác, chẳng hạn như các chương trình bảo trì phòng ngừa.

14% cuối cùng thất bại vì ô nhiễm.

Thay thế vòng bi

Câu hỏi chính liên quan đến hư hỏng của Vòng bi lăn là “Khi nào nên thay thế vòng bi?”

Điều này chỉ có thể được xác định bởi nhà máy. Lỗi có ảnh hưởng đến chất lượng sản phẩm không? Nó có ảnh hưởng đến hoạt động của nhà máy không? Sự sẵn có của vòng bi thay thế là gì? Để đánh giá chính xác hơn tình trạng của ổ trục và thời điểm tối ưu để thay thế nó, điều quan trọng là phải hiểu các giai đoạn hư hỏng của ổ trục.

Các giai đoạn hỏng vòng bi

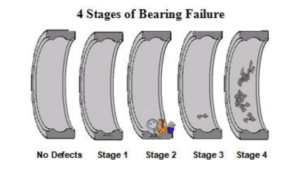

Để hiểu rõ hơn về hư hỏng vòng bi, một nhà sản xuất vòng bi lớn đã thực hiện nghiên cứu để xác định nguyên nhân vòng bi bị hỏng. Nghiên cứu của họ xác định rằng Vòng bi lăn hoạt động với khoảng 80% thời gian sử dụng hữu ích mà không có khuyết tật. Khi xảy ra hư hỏng, nhìn chung có 4 giai đoạn hư hỏng riêng biệt.

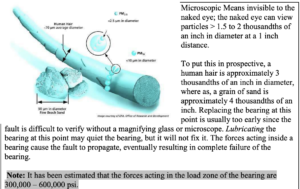

Giai đoạn 1: Các hỏng hóc của ổ trục con lăn thường xảy ra bên dưới bề mặt. Chúng thường bắt đầu ở độ sâu từ 4 đến 5 phần nghìn inch (0,1 đến 0,125 mm) bên dưới bề mặt của mương. Tại thời điểm này người ta ước tính tuổi thọ vòng bi còn lại từ 10 đến 20%.

Giai đoạn 2: Khi lỗi tiến triển thành các vết rỗ cực nhỏ (< 40 micron) xảy ra trên bề mặt của bộ phận bị hỏng. Đây được coi là giai đoạn 2 và người ta ước tính rằng tuổi thọ vòng bi vẫn còn từ 5 đến 10%.

Giai đoạn 3: Quá trình hư hỏng tiếp theo gây ra hiện tượng bong tróc, nứt và/hoặc nứt vỡ ban đầu thường liên quan đến hư hỏng ổ trục con lăn. Tuổi thọ vòng bi còn lại từ 1 đến 5%.

Giai đoạn 4: Khi xảy ra nhiều vết nứt, bong tróc hoặc nứt vỡ quá mức thì đây là giai đoạn thứ 4 và cuối cùng của hư hỏng vòng bi. Thông thường, các con lăn bắt đầu biến dạng và lồng có thể bị phân hủy hoặc vỡ. Tuổi thọ vòng bi vẫn còn từ 1% đến 1 vòng quay.

Hầu hết nhân viên bảo trì đã chọn thay thế vòng bi ở giai đoạn 3. Lỗi có thể nhìn thấy rõ ràng nhưng hư hỏng vẫn chỉ giới hạn ở bản thân ổ trục. Ở giai đoạn 1, hầu như không thể xác định được khuyết tật vì nó nằm ở dưới bề mặt. Ở giai đoạn 2, các khuyết tật không thể nhìn thấy được bằng mắt thường và cần có thiết bị phóng đại, chẳng hạn như kính lúp hoặc thậm chí có thể là kính hiển vi để xác định khuyết tật.

Nếu ổ trục đạt đến giai đoạn 4 thì máy phải ngừng hoạt động và ổ trục được thay thế ngay lập tức. Máy tiếp tục hoạt động cuối cùng sẽ khiến ổ trục bị hỏng hoàn toàn. Loại lỗi này sẽ khiến máy ngừng hoạt động và sẽ xảy ra lỗi nghiêm trọng, thường gây ra hư hỏng quá mức cho máy.

Tại sao cần phải bảo trì dự đoán đối với các hư hỏng của ổ lăn

Các chương trình Bảo trì Dự đoán dựa trên các nghiên cứu đã xác định rằng 89% lỗi là ngẫu nhiên và 68% trong số đó xảy ra ngay sau khi lắp đặt hoặc sửa chữa. Nói chung, điều này có nghĩa là xác suất xảy ra lỗi thực sự tăng lên khi thực hiện các nhiệm vụ và kiểm tra Bảo trì phòng ngừa định kỳ.

Chương trình bảo trì dự đoán hiệu quả sử dụng điều kiện vận hành của máy để xác định khi nào cần thực hiện bảo trì. Các chương trình hiệu quả nhất ghi nhận 3 giai đoạn Bảo trì dự đoán; Phát hiện, phân tích và sửa chữa.

Giai đoạn phát hiện: Giai đoạn phát hiện là giai đoạn quan trọng nhất vì nó được sử dụng để xác định lỗi máy móc. Chương trình Bảo trì Dự đoán hiệu quả sẽ xác định những lỗi này trong thời gian còn lại đủ để sửa chữa hoặc thay thế ổ trục trước khi lỗi xảy ra. Triết lý của giai đoạn phát hiện là khảo sát nhanh càng nhiều máy càng tốt. Giai đoạn phát hiện xác định bất kỳ hư hỏng vòng bi tiềm ẩn nào. Những cuộc khảo sát này được thực hiện càng nhanh thì càng có thể khảo sát nhiều máy hơn, dẫn đến một chương trình hiệu quả hơn.

Lưu ý: Hầu hết các Chương trình Bảo trì Dự đoán hoàn thiện đều xác định được 1 đến 2% sự cố mới cho mỗi cuộc khảo sát. Điều đó có nghĩa là nếu khảo sát 300 máy thì chỉ phát hiện được 3 đến 6 vấn đề mới.

Giai đoạn phân tích: Giai đoạn phân tích có thể yêu cầu thử nghiệm bổ sung hoặc thậm chí một công nghệ khác để xác định mức độ nghiêm trọng và nguyên nhân gây ra lỗi. Đây thường là phần tốn nhiều thời gian nhất của chương trình bảo trì dự đoán. Nếu lấy đủ dữ liệu trong giai đoạn phát hiện để thực hiện phân tích chính xác thì sẽ lãng phí thời gian quý báu trong quá trình phát hiện. Điều này làm giảm đáng kể số lượng máy móc có khả năng khảo sát hoặc tăng nhân lực cần thiết để thực hiện nhiệm vụ. Điều này dẫn đến giảm hiệu quả của chương trình PdM. Tức là Triết lý của giai đoạn phát hiện là khảo sát nhanh chóng càng nhiều máy càng tốt.

Giai đoạn sửa chữa: Giai đoạn sửa chữa yêu cầu thay thế hoặc sửa chữa lỗi và xác minh việc sửa chữa. Đây cũng là thời điểm lý tưởng để khắc phục nguyên nhân thất bại.

Dụng cụ bảo trì dự đoán

Một thiết bị PdM hiệu quả phải có tính di động, trọng lượng nhẹ và thực hiện được các thử nghiệm lặp lại, không phá hủy. Có nhiều công nghệ và dụng cụ khác nhau có thể thực hiện quá trình rất quan trọng này. Tuy nhiên, không có phép đo hoặc công nghệ nào có thể cung cấp cái nhìn sâu sắc 100% về các hư hỏng của ổ lăn. Hơn nữa, nhiều kỹ thuật hiện có rất hiệu quả trong việc phát hiện các hư hỏng của con lăn, nhưng lại có khả năng hạn chế trong việc xác định các lỗi khác trong hệ thống máy.

Phân tích chữ ký điện

Phân tích Chữ ký Điện (ESA) đang chứng tỏ là một công cụ rất hiệu quả trong việc xác định các hỏng hóc vòng bi mới chớm trong giai đoạn phát hiện rất quan trọng của chương trình bảo trì dự đoán. ESA còn có khả năng bổ sung để phát hiện các lỗi trong hệ thống động cơ mà các phương pháp phát hiện cơ học không thể phát hiện được. Phần trình bày này sẽ cố gắng xác định vị trí chính xác của ESA trong quá trình phân tích lỗi vòng bi con lăn.

Xác định mức độ nghiêm trọng của khuyết tật vòng bi

Không giống như hầu hết các lỗi rung cơ học khác, biên độ của đỉnh phổ ở tần số lỗi không biểu thị chính xác mức độ nghiêm trọng của lỗi ổ trục. Biên độ của đỉnh phổ có thể thay đổi tùy theo vị trí của khuyết tật, điều kiện cân bằng hoặc căn chỉnh cũng như kích thước và loại khuyết tật. Ngoài ra, tín hiệu cơ học có thể được khuếch đại bằng cộng hưởng. Trong nhiều trường hợp, biên độ của đỉnh phổ sẽ thực sự giảm khi lỗi trở nên trầm trọng hơn.

Đã có tài liệu rõ ràng rằng phương pháp hiệu quả nhất để xác định mức độ nghiêm trọng của lỗi ổ trục con lăn là xác định tần số tín hiệu được tạo ra do lỗi.

Tần số lỗi vòng bi lăn

Mỗi tổ hợp rôto và ổ trục tạo ra một hệ thống duy nhất; do đó, rất khó để xác định chính xác tần số sẽ được tạo ra ở mỗi giai đoạn hư hỏng vòng bi. Tính độc đáo của mỗi hệ thống ổ trục rôto không chỉ do hình dạng và khe hở của ổ trục mà còn do sự ăn khớp cơ học giữa trục và ổ trục cũng như giữa vỏ ổ trục. Độ thẳng hoặc độ côn của trục, cũng như độ đồng tâm của trục và vỏ có thể làm thay đổi tần số phản ứng lỗi ổ trục trong giai đoạn đầu.

Sau đây là phần đánh giá về các lỗi ở từng giai đoạn lỗi vòng bi và dải tần số được tạo ra bởi các lỗi trong từng giai đoạn. Cần chú ý đến các kỹ thuật đo lường và xử lý tín hiệu khác nhau hiện có để giúp xác định các lỗi này trong từng giai đoạn lỗi.

Giai đoạn 1: (10 – 20% mạng sống còn lại)

Vết nứt bề mặt phụ xảy ra trong giai đoạn 1 của đứt gãy Vòng bi, tạo ra các sóng Ứng suất có biên độ rất thấp trong phạm vi 300 đến 500 kHz. Các cảm biến chuyên dụng và kỹ thuật xử lý tín hiệu đã được chứng minh là thành công trong việc xác định lỗi ngay từ giai đoạn 1. Tuy nhiên, trong hầu hết các ứng dụng, điều này chỉ xảy ra ở giai đoạn đầu của quá trình hỏng hóc và việc xác minh vật lý lỗi bên trong ổ trục là cực kỳ khó khăn.

Đây cũng là kỹ thuật chuyên biệt, đòi hỏi công nghệ chuyên biệt, hiệu quả thu được hạn chế. Người ta ước tính rằng khi xảy ra lỗi ở giai đoạn 1 thì khoảng 80% tuổi thọ hữu ích của vòng bi đã bị hao mòn.

Lưu ý: Khi vết nứt bề mặt phụ bắt đầu có nghĩa là hư hỏng đã bắt đầu và tính toàn vẹn của ổ trục đã bị tổn hại. Từ thời điểm này trở đi, kết quả duy nhất là ổ trục bị hỏng hoàn toàn. Nhớ vòng bi “Không tự sửa được” và lỗi ngày càng nặng hơn

Giai đoạn 2: (5 – 10% mạng sống còn lại)

Khi lỗi trở nên trầm trọng hơn, vết nứt dưới bề mặt bắt đầu di chuyển về phía bề mặt và gây ra các vết rỗ cực nhỏ trên bề mặt của bộ phận bị hỏng.

Trong giai đoạn đầu của hư hỏng ở giai đoạn 2, tác động do các lỗ siêu nhỏ tạo ra làm cho các bộ phận ổ trục rung ở tần số tự nhiên của chúng. Các tần số tự nhiên này nằm trong khoảng 30 đến 60 kHz.

Các kỹ thuật đo chuyên dụng như giám sát Shock Pulse, Spike Energy và các kỹ thuật siêu âm khác dựa vào tần số tự nhiên của cảm biến rung để cộng hưởng. Vận hành đầu dò ở chế độ cộng hưởng sẽ khuếch đại những tín hiệu sai sót rất nhỏ này thành một phạm vi có thể sử dụng được.

Sự cộng hưởng thường là một đặc tính bị hiểu lầm của các hệ cơ học.

Tần số tự nhiên: Tất cả các hệ thống lò xo đều có tần số tự nhiên. Tần số tự nhiên của một hệ thống là tần số mà hệ thống sẽ dao động khi bị tác động. Một tác động duy nhất sẽ làm cho hệ dao động ở tần số tự nhiên rồi tắt dần. Lực tác dụng sẽ làm cho vật nặng bị lệch đi và lò xo sẽ làm nó trở về vị trí ban đầu. Tần số mà dao động này xảy ra được xác định bởi mối quan hệ khối lượng (m) và lò xo (k) của hệ lò xo.

Nếu một lực lặp đi lặp lại được tác dụng lên một hệ lò xo có tần số gần bằng tần số tự nhiên của hệ lò xo thì lực đó sẽ tác dụng cùng hướng với chuyển động trong mỗi dao động. Điều này sẽ làm cho chuyển động của hệ tăng lên khi mỗi chu kỳ lực tác dụng lên khối lượng.

Tình trạng này thường được gọi là cộng hưởng. Kết quả của điều kiện cộng hưởng là chuyển động tổng hợp sẽ được khuếch đại lớn hơn từ 10 đến 15 lần so với khi tác dụng một lực không gần tần số tự nhiên.

Khi lỗi tiến triển, độ cứng của bộ phận giảm, điều này làm giảm tần số tự nhiên của bộ phận. Điều này làm cho tần số của tín hiệu tiến gần hơn đến tần số tự nhiên của cảm biến (25 kHz). Khi tần số lỗi càng gần với tần số tự nhiên thì đầu ra của cảm biến càng tăng. Những phương pháp này đã được chứng minh là rất hiệu quả và sự thay đổi trong các giá trị này sẽ xảy ra khi ổ trục bắt đầu hỏng, nhưng có những lỗi khác trong hệ thống máy cũng có thể khiến các tần số này tăng hoặc giảm.

Các Kỹ thuật xử lý tín hiệu khác như Bao bọc gia tốc, ESP và vue đỉnh đã được phát triển để xác định chính xác hơn các lỗi vòng bi trong giai đoạn đầu này. Những phương pháp này đã được chứng minh là rất hiệu quả nhưng cũng bị hạn chế về khả năng phát hiện các loại lỗi khác.

Khi tín hiệu xuất hiện trong dải tần số 30 đến 60 kHz, ổ trục lúc này đã bị lỗi ở giai đoạn đầu của Giai đoạn 2.

Khi lỗi ở giai đoạn 2 tiến triển, cường độ tín hiệu sẽ tăng lên. Tín hiệu mạnh hơn này sau đó sẽ kích thích tần số tự nhiên của hệ thống. Tần số riêng của hệ thống bao gồm trục và hệ thống ổ trục. Tần số tự nhiên của hệ thống và vòng bi không phụ thuộc vào tốc độ máy nhưng bị ảnh hưởng bởi khối lượng và độ cứng của rôto và vòng bi hỗ trợ. Khối lượng tăng lên làm cho tần số riêng của hệ thống thấp hơn tần số riêng của thành phần ổ trục. Tần số riêng của hệ thống thường nằm trong khoảng 500 đến 2000 Hz. Cường độ của tín hiệu phụ thuộc vào tình trạng cân bằng hoặc căn chỉnh của trục quay cũng như vị trí lỗi liên quan đến cảm biến. Trong nhiều trường hợp, những tín hiệu này bị ẩn trong rung động nền của máy.

Phân tích Chữ ký Điện (ESA) thường xác định hư hỏng vòng bi ở giai đoạn này; trong một số trường hợp ESA sẽ xác định lỗi sớm hơn cả một số kỹ thuật cơ khí chuyên dụng.

ESA thường xác định các lỗi ổ trục tiềm ẩn ngay từ giai đoạn 2. ESA xác định lỗi máy bằng cách định vị các đỉnh phổ cách nhau ở tần số đường truyền (thường là 50 hoặc 60 Hz) xung quanh tần số trung tâm. Các dải biên tần số đường dây có trong Phổ hiện tại nhưng không có trong Phổ điện áp, cho biết rằng lỗi xảy ra từ máy hoặc quy trình. Trong một số trường hợp, những tín hiệu này đã xuất hiện trong tín hiệu điện trước khi hầu hết các phương pháp giám sát cơ học tiêu chuẩn cho thấy có vấn đề.

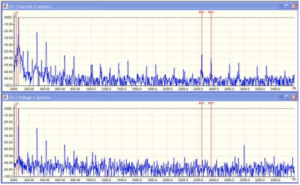

Phổ này hiển thị tần số lỗi vòng bi xảy ra ở khoảng 2500 Hz. Việc nó hiện diện trong phổ dòng điện nhưng không có trong phổ điện áp cho thấy năng lượng được bổ sung từ hệ thống động cơ hoặc máy được điều khiển.

Khi tín hiệu xuất hiện trong phạm vi 500 đến 2000 Hz, ổ trục lúc này đã bị lỗi ở giai đoạn cuối 2.

Giai đoạn 3: (1- 5% mạng sống còn lại)

Khi lỗi vòng bi trở nên trầm trọng hơn, các vết nứt, vết nứt, bong tróc và lỗ thủng hoặc các khuyết tật khác xảy ra trên bề mặt của bộ phận bị hỏng. Đây là những khiếm khuyết mà hầu hết những người bảo trì đều quen thuộc. Đây là tình trạng mà khuyết tật có thể được quan sát bằng mắt lần đầu tiên khi ổ trục được kiểm tra bằng mắt. Đây là giai đoạn có thể nghe thấy tiếng ồn phát ra từ ổ trục.

Những lỗi này làm cho cường độ tín hiệu đủ mạnh để tạo ra tín hiệu trong phổ rung ở tần số thường được gọi là tần số khuyết tật vòng bi (BDF). Đây là điểm trong phạm vi hư hỏng mà tại đó các phép đo vận tốc hoặc gia tốc rung tiêu chuẩn trước tiên có thể xác định chính xác khuyết tật của ổ trục. Như đã nêu trước đó “Nếu có những tín hiệu này thì ổ trục có khuyết tật.”

Tần số khuyết tật vòng bi phụ thuộc vào hình dạng vòng bi BPFO là tần số. trong đó một khiếm khuyết sẽ tạo ra tín hiệu nếu sự cố xảy ra ở vòng đua bên ngoài BPFI đến từ vòng đua bên trong BSF là tần số con lăn FTF là tần số tàu cơ bản; đây là tốc độ quay của cụm lồng.

Tạo ra tần số khuyết tật vòng bi

Khi trục quay làm cho vòng trong quay cùng với trục, cụm lồng (FTF) quay quanh trục với tốc độ nhỏ hơn tốc độ quay của trục.

Khi xảy ra lỗi ở vòng ngoài, tác động sẽ xảy ra mỗi khi một trong các con lăn lăn qua chỗ khuyết tật. Tác động do khuyết tật gây ra sẽ khiến ổ trục rung ở tần số riêng của bộ phận ổ trục (30 đến 60 kHz) hoặc tần số riêng của hệ thống ổ trục (500 đến 2000 Hz).

Trong phân tích vòng bi con lăn, tần số của các tác động được gọi là tốc độ lặp lại vòng bi, hay thường được gọi là Tần số khuyết tật vòng bi BDF. Tần số cuộc đua bên ngoài thường được gọi là BPFO, Cuộc đua bên ngoài tần số chuyền bóng. Biên độ của tín hiệu sẽ thay đổi không chỉ tùy thuộc vào kích thước của khuyết tật mà còn tùy thuộc vào vị trí của khuyết tật liên quan đến vị trí đặt cảm biến, độ kín của ổ trục cũng như tình trạng cân bằng và/hoặc căn chỉnh của máy. . Nói cách khác, một chiếc máy có mức độ mất cân bằng lớn sẽ tạo ra TÁC ĐỘNG lớn hơn một chiếc máy có tình trạng cân bằng tốt hơn.

Nếu lỗi xảy ra ở vòng trong, nó sẽ lăn vào và ra khỏi vùng tải khi trục quay. Khi xảy ra va chạm trong vùng tải, cường độ tín hiệu sẽ lớn hơn khi xảy ra sự cố ở vùng tải. Lưu ý rằng tần số của phản hồi sẽ là tần số tự nhiên của ổ trục và tần số va chạm sẽ là tần số bên trong của đường chuyền bóng BPFI.

Tác động và rung động cưỡng bức:

Rung cưỡng bức xảy ra khi một lực được tác dụng đầu tiên theo một hướng và sau đó ngay lập tức theo hướng ngược lại. Chu kỳ sau đó được lặp lại liên tục. Phản ứng của hệ đối với rung động cưỡng bức là chuyển động xảy ra ở cùng tần số với lực tác dụng. Bằng cách xác định tần số của lực tác dụng, có thể xác định được nguồn của lực. Ví dụ, nếu một máy đang dao động cùng tốc độ với trục đang quay thì dễ dàng xác định được nguồn tạo ra lực rung là từ trục.

Rung động do va chạm xảy ra khi một lực, chẳng hạn như một lực tác động được tác dụng, sau đó xảy ra một khoảng thời gian trước lần va chạm tiếp theo. Phản ứng dao động trước một lực tác động làm cho vật dao động ở tần số tự nhiên. Trong các lực dao động kiểu tác động, tần số của chuyển động không xác định được nguồn gốc vì nó dao động ở tần số tự nhiên. Để xác định nguồn gốc của các tác động cần xác định tần suất của các tác động. Phổ tần số sẽ hiển thị tần số phản hồi chứ không phải tần số tác động.

Hiểu tần suất khuyết tật vòng bi

Tần số khuyết tật của ổ trục phụ thuộc vào hình dạng ổ trục: Pd là đường kính bước. Điều này được xác định bằng cách đo từ đường tâm của một con lăn đến đường tâm của con lăn đối diện trực tiếp.

Bd đại diện cho đường kính quả bóng

Nb đại diện cho Số lượng con lăn

Góc tiếp xúc (Ø) là mối quan hệ của chủng tộc bên trong với chủng tộc bên ngoài. Trên ổ bi rãnh sâu, góc này sẽ luôn bằng 0 độ, ổ trục chặn sẽ có góc 90 độ, Góc tiếp xúc góc, ổ đũa tang trống và các loại ổ trục tương tự sẽ có góc tiếp xúc khác nhau tùy theo thiết kế ổ trục.

Tần số mà các tín hiệu này tạo ra phụ thuộc vào hình dạng ổ trục và tốc độ trục. Các nhà sản xuất vòng bi và dụng cụ xuất bản các bảng liệt kê các tần số dự kiến hoặc (được tính toán) này. Các tần số này rất chính xác, thường được liệt kê tới 1/100 vòng quay trục. Tức là tốc độ chạy BPFO = 4.68X, BPFI 7.32X.

1) Chúng thường là bội số không nguyên của tốc độ quay. Điều này rất quan trọng trong việc tách chúng ra khỏi các lỗi máy móc khác luôn ở mức chính xác gấp bội tốc độ chạy.

2) Tần suất lỗi được tính toán thường không chính xác. Chúng sẽ thay đổi tùy theo độ hở của ổ trục và các điều kiện khác của máy, các công thức tính toán dựa trên thực tế là các con lăn lăn 360 độ quanh trục. Tuy nhiên, kinh nghiệm cho thấy các con lăn lăn qua vùng chịu tải nhưng thường trượt ra ngoài vùng chịu tải. Vì vậy, tần số tính toán thường sẽ khác với tần số đo được. Những chênh lệch về tần số khuyết tật thực tế này thường nằm trong khoảng từ 5 đến 10% tần số được tính toán.

3) Nếu cộng các tần số BPFO và BPFI lại với nhau thì chúng sẽ luôn có số lượng phần tử lăn bằng nhau. Tức là BPFO 4.68X, BPFI 7.32X Nb sẽ bằng 12. Theo nguyên tắc chung, BPFO xấp xỉ bằng Nb X 0,4, BPFI sẽ là Nb X 0,6.

4) Biên độ của tín hiệu không biểu thị mức độ nghiêm trọng của lỗi vòng bi mà quan trọng hơn là tần suất của lỗi.

Các tần số BDF được tạo ra trong phổ ESA thường có cùng tần số với tần số trong phổ cơ học. Tuy nhiên, các tần số thường xuất hiện sớm hơn trong phổ ESA so với phổ cơ học. Điều này xảy ra vì ngay cả những thay đổi rất nhỏ ở vị trí rôto của động cơ cũng có thể gây ra sự thay đổi dòng điện của động cơ. Những thay đổi nhỏ tương tự này về vị trí rôto có thể không làm cho hệ thống đỡ vòng bi rung. Độ rung này là yêu cầu bắt buộc đối với hệ thống đo độ rung để phát hiện tình trạng này.

Khi các tín hiệu xuất hiện ở BDF hoặc bội số của 2X BDF hoặc 3X BDF, v.v. ổ trục lúc này đã bị lỗi ở giai đoạn đầu 3.

Ở giai đoạn 3, khi khuyết tật tiếp tục xấu đi, biên độ của tần số khuyết tật sẽ bắt đầu điều chỉnh hoặc cắt bớt. Điều này sẽ làm cho phổ phát triển các dải biên xung quanh BDF hoặc các sóng hài của BDF.

Khi các dải biên xuất hiện xung quanh BDF hoặc xuất hiện một loạt các sóng hài, ổ trục lúc này là khiếm khuyết ở giai đoạn cuối 3. Nên thực hiện việc tháo ổ trục.

Các quy tắc phát hiện khuyết tật vòng bi con lăn giai đoạn 3 bằng cách sử dụng ESA cũng giống như đối với phân tích Độ rung. Điều quan trọng nhất cần lưu ý là chúng là tần số lỗi và nếu có Tần số lỗi thì ổ trục có lỗi.

Giai đoạn 4: (1% – 1 vòng mạng còn lại)

Khi khuyết tật trở nên trầm trọng hơn, nhiều vết nứt, lỗ bong tróc hoặc vết nứt xuất hiện. Con lăn có thể bị biến dạng và lồng có thể bị phân hủy. Trong giai đoạn này, hầu hết, nếu không phải tất cả, các dấu hiệu hư hỏng vòng bi đều biến mất: đỉnh phổ BDF, dải biên và sóng hài.

Tuy nhiên, lực tốc độ chạy (1X) sẽ tăng lên do trục có nhiều tự do hơn để di chuyển bên trong ổ trục. Ngoài ra, mức nhiễu của toàn bộ phổ có thể tăng lên do các tần số được tạo ra sẽ không còn xuất hiện ở cùng một khoảng thời gian nữa.

Khi các tần số trước đó biến mất và mức nhiễu nền của phổ hoặc tín hiệu ở tốc độ chạy 1X tăng lên, bạn nên ngừng sử dụng máy ngay lập tức vì ổ trục có thể bị hỏng hoàn toàn bất cứ lúc nào.

Vai trò của Phân tích Dấu hiệu Điện trong việc Phát hiện Hư hỏng Vòng bi Con lăn

Hầu hết các lỗi ổ trục lăn có thể được phát hiện ở giai đoạn 2 bằng cách sử dụng phân tích Chữ ký điện.

ESA sử dụng sự thay đổi từ thông trong khe hở không khí của động cơ làm bộ chuyển đổi. Trong nhiều trường hợp, ESA đã xác định lỗi ổ trục con lăn ngay từ giai đoạn 2. Những lỗi này đã được xác nhận bằng cách sử dụng Acceleration Enveloping. Các tần số trong phổ ESA giống như khi chúng sử dụng Bao bọc Gia tốc.

ESA xác định lỗi máy bằng cách định vị các đỉnh phổ cách nhau ở tần số đường truyền (thường là 50 hoặc 60 Hz) xung quanh tần số trung tâm. Các dải biên tần số đường dây có trong Phổ hiện tại nhưng không có trong Phổ điện áp cho biết rằng lỗi xuất phát từ máy hoặc quy trình.

Các đỉnh phổ tần số khuyết tật ổ trục xuất hiện trong phổ ESA sẽ có cùng tần số như trong phổ rung động. Ngoài ra, tín hiệu BDF sẽ xuất hiện trong phổ điện gần như cùng lúc với tín hiệu trong phổ rung động. Trong cả hai trường hợp, điều này cho thấy ổ trục đã gặp phải lỗi cấp độ 3.

Trong phổ dòng điện ESA này, khiếm khuyết giai đoạn 3 xuất hiện ở BPFI là 35374 với dải biên 3000 CPM (50 Hz). Nó cũng xuất hiện ở mức 2 X BPFI của nó dưới dạng các dải biên tần số đường truyền (50 Hz) xung quanh hệ thống 70748 CPM ≈1179,13 Hz.

Các dải biên 50 Hz cũng có các dải biên đồng bộ phụ cho thấy lỗi ở giai đoạn 3 muộn.

Ngoài ra, hãy lưu ý rằng cơ sở rộng của các đỉnh phổ cho thấy tần số đo được không hoàn toàn giống nhau đối với mỗi mẫu, đây cũng là dấu hiệu của lỗi giai đoạn muộn 3. Lỗi này đã được xác minh bằng phép đo Vận tốc rung. Các tần số trong phổ Rung động giống như trong Phổ dòng điện.

Lưu ý các đỉnh phổ trong phổ hiện tại trên phổ trên cùng; những đỉnh đó không có trong phổ điện áp bên dưới. Điều này cho thấy lỗi xuất phát từ động cơ hoặc tải.

Khi lỗi tiến triển, nó sẽ xuất hiện dưới dạng các dải tần số xung quanh BPFO hoặc BPFI.

Phần kết luận

Xác định lỗi ổ trục con lăn là một quá trình rất quan trọng để vận hành thành công bất kỳ nhà máy nào có thiết bị quay. Phân tích Chữ ký Điện cung cấp cho các nhà máy các công cụ bổ sung để nhanh chóng xác định không chỉ các lỗi bên trong động cơ mà còn có thể phát hiện sớm các hư hỏng ổ trục con lăn.

Phân tích chữ ký điện (Tổng quan)

Phân tích chữ ký điện (ESA) là một phương pháp kiểm tra trực tuyến trong đó dạng sóng điện áp và dòng điện được ghi lại trong khi hệ thống động cơ đang chạy và sau đó, thông qua Biến đổi Fourier nhanh (FFT), phân tích quang phổ được thực hiện bằng phần mềm được cung cấp. Từ FFT này, các lỗi liên quan đến nguồn điện đến, mạch điều khiển, bản thân động cơ và tải điều khiển được phát hiện và sau đó có thể được xác định xu hướng cho mục đích Bảo trì dựa trên tình trạng/Bảo trì dự đoán.

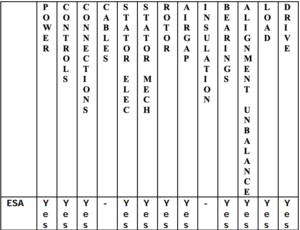

Thử nghiệm ESA sẽ cung cấp thông tin có giá trị cho động cơ cảm ứng AC và DC, máy phát điện, động cơ rôto dây quấn, động cơ đồng bộ, động cơ máy công cụ, v.v. Vì ESA còn mới đối với nhiều người nên biểu đồ bên dưới minh họa đánh giá của ESA về các bộ phận chính trong hệ thống động cơ cảm ứng xoay chiều.

TIỂU SỬ

William Kruger đã tham gia vào lĩnh vực bảo trì dự đoán trong gần 40 năm. Ông tốt nghiệp Trường Năng lượng Hạt nhân của Hải quân Hoa Kỳ và lấy bằng Cử nhân của Đại học bang San Diego. Lời giới thiệu đầu tiên của ông về bảo trì dự đoán đến từ việc vận hành chương trình rung trên tàu ngầm SSBN. Ông đã làm việc 10 năm tại San Diego Gas & Electric, nơi ông bắt đầu chương trình bảo trì dự đoán của họ. Sau đó, anh làm kỹ sư ứng dụng cho bộ phận Động lực học quang phổ DYMAC.

Trong 20 năm qua, ông Kruger đã tập trung đào tạo về lĩnh vực Bảo trì dự đoán. Ông là giảng viên cao cấp tại Update International. Ông Kruger đã thực hiện các khóa đào tạo trên 6 châu lục và được biết đến trên toàn thế giới nhờ cách tiếp cận thực tế về phân tích máy móc cũng như khả năng trình bày tài liệu kỹ thuật phức tạp bằng các nguyên tắc và minh họa dễ hiểu.

Ông Kruger hiện là Giám đốc Hỗ trợ & Đào tạo Kỹ thuật cho ALL-TEST Pro. Ông là tác giả của một số tài liệu kỹ thuật và thuyết trình tại nhiều cuộc họp khác nhau, bao gồm Viện Rung, EPRI, Triển lãm Giấy & Bột giấy Canada, & Hội nghị Bảo trì Quốc tế. Ông là thành viên của ASME, Vibration Institute, ANST, IEEE và nhiều tổ chức chuyên nghiệp khác.