การทดสอบการสั่นสะเทือนทางกลและไฟฟ้าของแบริ่งมอเตอร์

คำนำ

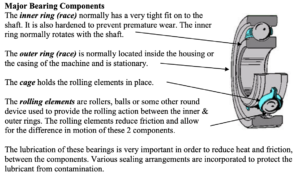

อุปกรณ์หมุนส่วนใหญ่อาศัยตลับลูกปืนแบบหมุน (REB) เพื่อการทำงานที่ประสบความสำเร็จอย่างต่อเนื่อง แบริ่งองค์ประกอบการหมุนตามหน้าที่จะรับภาระของเพลา จัดตำแหน่งเพลาภายใน และแยกการหมุนออกจากส่วนประกอบที่ไม่หมุน

การระบุข้อบกพร่องของส่วนประกอบลูกกลิ้งก่อนที่จะรบกวนการทำงานหรือส่งผลกระทบต่อคุณภาพของผลิตภัณฑ์เป็นพื้นฐานสำหรับโปรแกรมการบำรุงรักษาเชิงคาดการณ์ส่วนใหญ่ ด้วยการสำรวจและประเมินผลลัพธ์ของอุปกรณ์ที่ใช้งานเป็นระยะๆ จะมีการพยายามระบุความผิดปกติของตลับลูกปืนก่อนที่จะเกิดภัยพิบัติ

เป็นเวลาหลายปีแล้วที่การสำรวจเหล่านี้โดยปกติดำเนินการอย่างน่าเชื่อถือด้วยการวิเคราะห์การสั่นสะเทือนทางกล (MVA) ขณะนี้มีหลายวิธีในการระบุข้อบกพร่องในตลับลูกปืนแบบกลิ้ง บทความนี้จะพยายามระบุวิธีการเหล่านี้จากการวิเคราะห์การสั่นสะเทือนทางกลผ่านการวิเคราะห์ลายเซ็นทางไฟฟ้า (ESA)

การแนะนำ

บทความนี้จะอธิบายขั้นตอนความล้มเหลว 4 ขั้นที่แบริ่งองค์ประกอบลูกกลิ้งส่วนใหญ่ต้องเผชิญในระหว่างความล้มเหลวจากความล้าโดยทั่วไป นอกจากนี้ ยังกล่าวถึงการใช้การวิเคราะห์การสั่นสะเทือน การห่อหุ้มสัญญาณ การตรวจจับอัลตราโซนิก และการวิเคราะห์ลายเซ็นไฟฟ้า เพื่อระบุขั้นตอนความล้มเหลวของตลับลูกปืนองค์ประกอบกลิ้ง

เนื่องจากตลับลูกปืนแบบลูกกลิ้งมีต้นทุนค่อนข้างต่ำและมีความน่าเชื่อถือสูง จึงเป็นประเภทที่ใช้บ่อยที่สุดในอุตสาหกรรม อย่างไรก็ตาม เนื่องจากระยะห่างที่ใกล้ชิดและพื้นผิวที่มีการขัดเงาอย่างมาก ตลับลูกปืนจึงเกิดความเสียหายขึ้น การแก้ไขความล้มเหลวเหล่านี้แทบจะเป็นการทดแทนตลับลูกปืนที่ชำรุดโดยสมบูรณ์

ผู้ผลิตตลับลูกปืนจะให้ขั้นตอนการบำรุงรักษา การหล่อลื่น และการทำงานโดยละเอียด เพื่อยืดอายุการใช้งานของส่วนประกอบเครื่องจักรที่สำคัญมากเหล่านี้ อายุการใช้งานตลับลูกปืนยาวนานสามารถทำได้โดยปฏิบัติตามแนวทางปฏิบัติเหล่านี้ นอกจากนี้ แนวปฏิบัติ “การบำรุงรักษาที่แม่นยำ” ยังได้รับการพิสูจน์แล้วว่าสามารถยืดอายุตลับลูกปืนได้ การบำรุงรักษาที่แม่นยำช่วยยืดอายุตลับลูกปืนให้ยาวนานขึ้นกว่าเดิม 5 ถึง 10 เท่า โดยใช้ความพยายามเพิ่มเติมเพียงเล็กน้อย

อย่างไรก็ตาม เนื่องจากสภาพแวดล้อมในการทำงาน พิกัดความเผื่อที่ไม่แม่นยำ ข้อผิดพลาดในการประกอบ หรือแม้แต่การทำงานของอุปกรณ์เอง ตลับลูกปืนเหล่านี้จึงไม่สามารถทำงานได้ หากตรวจพบความล้มเหลวก่อนที่ความล้มเหลวทั้งหมดจะเกิดขึ้น ความเสียหายและการซ่อมแซมที่เกิดขึ้นมักจะเกิดขึ้นเพียงเล็กน้อยและจำกัดอยู่ที่การเปลี่ยนตลับลูกปืนเท่านั้น

ผลลัพธ์สุดท้ายคือความล้มเหลวเนื่องจากความล้าของส่วนประกอบตลับลูกปืนหลักตั้งแต่หนึ่งชิ้นขึ้นไป

สาเหตุของความล้มเหลวของตลับลูกปืน

ผู้ผลิตตลับลูกปืนรายใหญ่ประมาณการว่าประมาณ 16% ของความล้มเหลวของตลับลูกปืนเป็นผลมาจากการปฏิบัติที่ไม่เหมาะสม สาเหตุนี้มีสาเหตุมาจากการจัดเก็บ การขนส่ง หรือการติดตั้งตลับลูกปืนที่ไม่เหมาะสม ส่วนที่เหลืออีก 84% ของตลับลูกปืนเม็ดกลมได้รับการติดตั้งโดยปราศจากข้อบกพร่อง ในขั้นตอนนี้ ยังไม่มีข้อบ่งชี้ถึงความผิดปกติของตลับลูกปืน หากมีตัวบ่งชี้ความผิดปกติระหว่างการทำงานครั้งแรกของตลับลูกปืน มักจะเป็นปัญหาเกี่ยวกับความพอดีของตลับลูกปืนหรือปัญหาการประกอบ

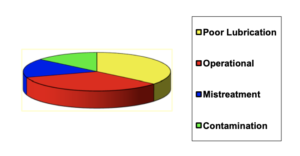

36% ของความล้มเหลวของ REB เป็นผลมาจากการหล่อลื่นที่ไม่ดี การหล่อลื่นมากเกินไป การหล่อลื่นน้อยเกินไป สารหล่อลื่นที่ไม่ถูกต้อง การผสมสารหล่อลื่น หรือฟิล์มสารหล่อลื่นบางเกินไป มักเกิดจากการเคลื่อนที่ของเพลามากเกินไป (การสั่นสะเทือน)

34% ของการเปลี่ยน REB เป็นผลมาจากการทำงาน ความไม่สมดุล การวางแนวที่ไม่ตรง หรือในบางกรณี ตลับลูกปืนถูกเปลี่ยนเนื่องจากข้อกำหนดในการบำรุงรักษาอื่นๆ เช่น โปรแกรมการบำรุงรักษาเชิงป้องกัน

14% สุดท้ายล้มเหลวเนื่องจากการปนเปื้อน

การเปลี่ยนแบริ่ง

คำถามหลักที่เกี่ยวข้องกับความล้มเหลวของตลับลูกปืนกลิ้งคือ “ควรเปลี่ยนตลับลูกปืนเมื่อใด”

พืชสามารถกำหนดสิ่งนี้ได้เท่านั้น ความล้มเหลวส่งผลกระทบต่อคุณภาพของผลิตภัณฑ์หรือไม่? มีผลกระทบต่อการดำเนินงานของโรงงานหรือไม่? ตลับลูกปืนทดแทนมีอะไรบ้าง? เพื่อประเมินสภาพของตลับลูกปืนได้แม่นยำยิ่งขึ้น และเมื่อถึงเวลาที่เหมาะสมในการเปลี่ยน สิ่งสำคัญคือต้องเข้าใจขั้นตอนของความล้มเหลวของตลับลูกปืน

ขั้นตอนความล้มเหลวของตลับลูกปืน

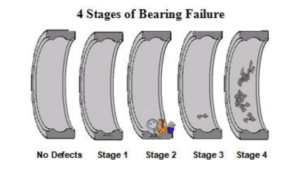

เพื่อให้เข้าใจถึงความล้มเหลวของตลับลูกปืนได้ดีขึ้น ผู้ผลิตตลับลูกปืนรายใหญ่จึงทำการวิจัยเพื่อพิจารณาว่าตลับลูกปืนชำรุดอย่างไร การวิจัยของพวกเขาระบุว่าแบริ่งองค์ประกอบกลิ้งทำงานได้ประมาณ 80% ของอายุการใช้งานโดยปราศจากข้อบกพร่อง เมื่อความล้มเหลวเกิดขึ้น โดยทั่วไปความล้มเหลวจะมี 4 ระยะที่แตกต่างกัน

ขั้นที่ 1: ความล้มเหลวของตลับลูกปืนกลิ้งมักเกิดขึ้นใต้พื้นผิว โดยปกติจะเริ่มต้นที่ 4 ถึง 5 ในพันของนิ้ว (0.1 ถึง 0.125 มม.) ใต้พื้นผิวของสนามแข่ง ณ จุดนี้ คาดว่าอายุการใช้งานตลับลูกปืนจะเหลืออยู่ 10 ถึง 20%

ขั้นที่ 2: ในขณะที่รอยเลื่อนดำเนินไปในหลุมขนาดเล็กมาก (< 40 ไมครอน) เกิดขึ้นบนพื้นผิวของส่วนประกอบที่เสียหาย นี่ถือเป็นระยะที่ 2 และคาดว่าจะเหลืออายุการใช้งานตลับลูกปืนระหว่าง 5 ถึง 10%

ขั้นที่ 3: ความก้าวหน้าของความล้มเหลวเพิ่มเติมทำให้เกิดการหลุดล่อน การแตกร้าว และ/หรือการหลุดร่อนเบื้องต้น ซึ่งมักเกี่ยวข้องกับความล้มเหลวของแบริ่งองค์ประกอบลูกกลิ้ง อายุการใช้งานตลับลูกปืนยังคงอยู่ 1 ถึง 5%

ขั้นที่ 4: เมื่อมีรอยแตกร้าวหลายครั้ง หลุดลอกหรือหลุดร่อนมากเกินไป นี่ถือเป็นขั้นตอนที่ 4 และขั้นสุดท้ายของความล้มเหลวของตลับลูกปืน บ่อยครั้งองค์ประกอบที่กลิ้งเริ่มเปลี่ยนรูปและกรงอาจสลายตัวหรือแตกหักได้ อายุการใช้งานตลับลูกปืนยังคงอยู่ 1% ถึง 1 รอบ

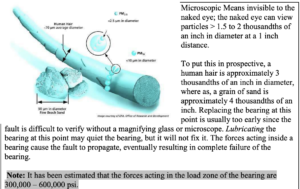

เจ้าหน้าที่ซ่อมบำรุงส่วนใหญ่เลือกที่จะเปลี่ยนตลับลูกปืนในระยะที่ 3 ความผิดปกตินั้นมองเห็นได้ชัดเจน แต่ความเสียหายยังคงจำกัดอยู่ที่ตัวตลับลูกปืนเอง ในระยะที่ 1 แทบจะเป็นไปไม่ได้เลยที่จะระบุข้อบกพร่องเนื่องจากเป็นข้อบกพร่องใต้พื้นผิว ในระยะที่ 2 ข้อบกพร่องจะมองไม่เห็นด้วยตาเปล่า และต้องใช้อุปกรณ์ขยาย เช่น แว่นขยาย หรือแม้แต่กล้องจุลทรรศน์เพื่อระบุข้อบกพร่อง

หากตลับลูกปืนถึงขั้นที่ 4 ควรเลิกใช้งานเครื่องจักรและเปลี่ยนตลับลูกปืนทันที การทำงานต่อไปของเครื่องจะทำให้ตลับลูกปืนเสียหายโดยสิ้นเชิงในที่สุด ความล้มเหลวประเภทนี้จะนำเครื่องออกจากการบริการ และจะเกิดความล้มเหลวร้ายแรง ซึ่งมักจะทำให้เครื่องเสียหายมากเกินไป

เหตุใดการบำรุงรักษาเชิงคาดการณ์จึงจำเป็นสำหรับความล้มเหลวของตลับลูกปืนกลิ้ง

โปรแกรมการบำรุงรักษาเชิงคาดการณ์ขึ้นอยู่กับการศึกษาวิจัยที่ระบุว่า 89% ของความล้มเหลวนั้นเกิดขึ้นแบบสุ่ม และ 68% เกิดขึ้นทันทีหลังการติดตั้งหรือซ่อมแซม โดยทั่วไปหมายความว่าความน่าจะเป็นของความล้มเหลวจะเพิ่มขึ้นโดยการดำเนินการตรวจสอบและงานบำรุงรักษาเชิงป้องกันตามปกติ

โปรแกรมการบำรุงรักษาเชิงคาดการณ์ที่มีประสิทธิผลจะใช้สภาพการทำงานของเครื่องจักรเพื่อกำหนดเวลาที่ต้องดำเนินการบำรุงรักษา โปรแกรมที่มีประสิทธิภาพสูงสุดจะจดจำ 3 ระยะของการบำรุงรักษาแบบคาดการณ์ล่วงหน้า การตรวจจับ การวิเคราะห์ และการแก้ไข

ระยะการตรวจจับ: ระยะการตรวจจับเป็นระยะที่สำคัญที่สุด เนื่องจากใช้เพื่อระบุความล้มเหลวของเครื่องจักร โปรแกรมการบำรุงรักษาเชิงคาดการณ์ที่มีประสิทธิภาพจะระบุความล้มเหลวเหล่านี้โดยมีเวลาเหลือเพียงพอในการซ่อมแซมหรือเปลี่ยนตลับลูกปืน ก่อนที่ความล้มเหลวจะเกิดขึ้น ปรัชญาของระยะการตรวจจับคือการสำรวจเครื่องจักรให้ได้มากที่สุดอย่างรวดเร็ว ขั้นตอนการตรวจจับจะระบุถึงความล้มเหลวของตลับลูกปืนที่อาจเกิดขึ้น ยิ่งการสำรวจเหล่านี้ทำได้เร็วเท่าไรก็ยิ่งสามารถสำรวจเครื่องจักรได้มากขึ้น ส่งผลให้โปรแกรมมีประสิทธิภาพมากขึ้น

หมายเหตุ: โปรแกรมการบำรุงรักษาเชิงคาดการณ์ที่พัฒนาเต็มที่ส่วนใหญ่จะระบุปัญหาใหม่ 1 ถึง 2% ต่อการสำรวจ นั่นหมายความว่าหากมีการสำรวจเครื่องจักร 300 เครื่อง จะตรวจพบปัญหาใหม่เพียง 3 ถึง 6 ปัญหาเท่านั้น

ขั้นตอนการวิเคราะห์: ขั้นตอนการวิเคราะห์อาจต้องมีการทดสอบเพิ่มเติมหรือแม้แต่เทคโนโลยีอื่นเพื่อระบุความรุนแรงและสาเหตุของความล้มเหลว โดยปกติจะเป็นส่วนที่ใช้เวลามากที่สุดของโปรแกรมการบำรุงรักษาแบบคาดการณ์ล่วงหน้า หากมีข้อมูลเพียงพอในระหว่างขั้นตอนการตรวจจับเพื่อทำการวิเคราะห์ที่แม่นยำ จะเสียเวลาอันมีค่าในระหว่างกระบวนการตรวจจับ สิ่งนี้จะช่วยลดจำนวนเครื่องจักรที่สามารถสำรวจหรือเพิ่มกำลังคนที่จำเป็นในการปฏิบัติงานได้อย่างมีประสิทธิภาพ ส่งผลให้ประสิทธิภาพของโปรแกรม PdM ลดลง กล่าวคือ ปรัชญาของระยะการตรวจจับคือการสำรวจเครื่องจักรให้ได้มากที่สุดอย่างรวดเร็ว

ขั้นตอนการแก้ไข: ขั้นตอนการแก้ไขจำเป็นต้องเปลี่ยนหรือซ่อมแซมความล้มเหลวและตรวจสอบการแก้ไข นี่เป็นเวลาที่เหมาะในการแก้ไขสาเหตุของความล้มเหลว

เครื่องมือบำรุงรักษาเชิงคาดการณ์

เครื่องมือ PdM ที่มีประสิทธิภาพควรพกพาได้ น้ำหนักเบา และทำการทดสอบซ้ำได้โดยไม่ทำลาย มีเทคโนโลยีและเครื่องมือที่แตกต่างกันมากมายที่สามารถดำเนินการตามกระบวนการที่สำคัญมากนี้ได้ ยังไม่มีการวัดหรือเทคโนโลยีใดที่ให้ข้อมูลเชิงลึก 100% เกี่ยวกับความล้มเหลวของตลับลูกปืนเม็ดกลิ้ง นอกจากนี้ เทคนิคต่างๆ ที่มีอยู่ยังเชี่ยวชาญในการตรวจจับความล้มเหลวขององค์ประกอบลูกกลิ้ง แต่มีความสามารถในการระบุข้อผิดพลาดอื่นๆ ภายในขบวนเครื่องจักรได้อย่างจำกัด

การวิเคราะห์ลายเซ็นไฟฟ้า

การวิเคราะห์ลายเซ็นทางไฟฟ้า (ESA) ได้รับการพิสูจน์แล้วว่าเป็นเครื่องมือที่มีประสิทธิภาพมากในการระบุความล้มเหลวของตลับลูกปืนเริ่มต้นในขั้นตอนการตรวจจับที่สำคัญมากของโปรแกรมการบำรุงรักษาเชิงคาดการณ์ ESA ยังมีความสามารถเพิ่มเติมในการตรวจจับข้อผิดพลาดภายในระบบมอเตอร์ ซึ่งไม่สามารถตรวจจับได้โดยใช้วิธีการตรวจจับทางกล การนำเสนอนี้จะพยายามวางตำแหน่ง ESA อย่างถูกต้องในกระบวนการวิเคราะห์ความล้มเหลวของตลับลูกปืนกลิ้ง

การกำหนดความรุนแรงของข้อบกพร่องของตลับลูกปืน

แตกต่างจากความผิดพลาดจากการสั่นสะเทือนทางกลอื่นๆ ส่วนใหญ่ แอมพลิจูดของจุดสูงสุดสเปกตรัมที่ความถี่ความผิดปกติไม่ได้บ่งชี้ความรุนแรงของความผิดปกติของตลับลูกปืนอย่างแม่นยำ แอมพลิจูดของพีคสเปกตรัมอาจแตกต่างกันไปขึ้นอยู่กับตำแหน่งของข้อบกพร่อง ความสมดุล หรือสภาพการจัดตำแหน่ง ตลอดจนขนาดและประเภทของข้อบกพร่อง นอกจากนี้ สัญญาณทางกลยังสามารถขยายได้ด้วยเสียงสะท้อน ในหลายกรณี แอมพลิจูดของพีคสเปกตรัมจะลดลงจริงเมื่อฟอลต์แย่ลง

ได้รับการบันทึกไว้อย่างดีว่าวิธีที่มีประสิทธิภาพที่สุดในการระบุความรุนแรงของความผิดปกติของแบริ่งองค์ประกอบกลิ้งคือการกำหนดความถี่ของสัญญาณที่เกิดจากความผิดปกติ

ความถี่ความผิดปกติของแบริ่งองค์ประกอบกลิ้ง

การรวมกันของโรเตอร์และแบริ่งแต่ละอันจะสร้างระบบที่เป็นเอกลักษณ์ ดังนั้นจึงเป็นเรื่องยากมากที่จะระบุความถี่ที่จะถูกสร้างขึ้นในแต่ละขั้นของความล้มเหลวของตลับลูกปืนได้อย่างแม่นยำ ความเป็นเอกลักษณ์ของระบบแบริ่งโรเตอร์แต่ละระบบนั้นไม่เพียงแต่เนื่องมาจากรูปทรงและระยะห่างของแบริ่งเท่านั้น แต่ยังเนื่องมาจากความพอดีทางกลระหว่างเพลาและแบริ่ง ตลอดจนระหว่างตัวเรือนแบริ่งด้วย ความตรงของเพลาหรือความเรียว ตลอดจนศูนย์กลางของเพลาและตัวเรือนอาจแตกต่างกันความถี่ในการตอบสนองความผิดปกติของตลับลูกปืนในระยะแรก

ต่อไปนี้เป็นการทบทวนความผิดปกติในแต่ละขั้นตอนความผิดปกติของตลับลูกปืนและช่วงความถี่ที่เกิดจากข้อบกพร่องในแต่ละขั้นตอน มีการให้ความสนใจกับเทคนิคการวัดและการประมวลผลสัญญาณต่างๆ ที่มีอยู่ในปัจจุบัน เพื่อช่วยระบุข้อบกพร่องเหล่านี้ในแต่ละขั้นตอนของข้อบกพร่อง

ขั้นที่ 1: (พลังชีวิตที่เหลืออยู่ 10 – 20%)

การแตกร้าวที่พื้นผิวย่อยที่เกิดขึ้นระหว่างระยะที่ 1 ของความผิดปกติของแบริ่ง ทำให้เกิดคลื่นความเครียดแอมพลิจูดที่ต่ำมากในช่วง 300 ถึง 500 kHz เซ็นเซอร์เฉพาะทางและเทคนิคการประมวลผลสัญญาณได้รับการพิสูจน์แล้วว่าประสบความสำเร็จในการระบุข้อผิดพลาดตั้งแต่ระยะที่ 1 อย่างไรก็ตาม ในการใช้งานส่วนใหญ่ กระบวนการเกิดความล้มเหลวจะเกิดขึ้นตั้งแต่เนิ่นๆ และการตรวจสอบข้อบกพร่องทางกายภาพภายในตลับลูกปืนนั้นทำได้ยากมาก

ซึ่งเป็นเทคนิคเฉพาะทางซึ่งต้องใช้เทคโนโลยีเฉพาะและมีผลตอบแทนจำกัด ประมาณว่าเมื่อเกิดข้อผิดพลาดขั้นที่ 1 อายุการใช้งานตลับลูกปืนจะหมดไปประมาณ 80%

หมายเหตุ: เมื่อพื้นผิวย่อยเริ่มต้นขึ้น ความล้มเหลวได้เริ่มต้นขึ้นและความสมบูรณ์ของตลับลูกปืนลดลง จากจุดนี้ ผลลัพธ์เดียวคือความล้มเหลวของตลับลูกปืนโดยสมบูรณ์ โปรดจำไว้ว่า “อย่าแก้ไขตัวเอง” และความผิดจะแย่ลงเสมอ

ขั้นที่ 2: (พลังชีวิตที่เหลืออยู่ 5 – 10%)

เมื่อข้อผิดพลาดรุนแรงขึ้น การแตกร้าวใต้ผิวดินจะเริ่มเคลื่อนตัวไปทางพื้นผิว และทำให้เกิดรูเล็กๆ บนพื้นผิวของส่วนประกอบที่เสียหาย

ในระยะแรกของความล้มเหลวระยะที่ 2 การกระแทกที่เกิดจากหลุมขนาดเล็กมากจะทำให้ส่วนประกอบตลับลูกปืนสั่นสะเทือนที่ความถี่ธรรมชาติ ความถี่ธรรมชาติเหล่านี้อยู่ในช่วง 30 ถึง 60 kHz

เทคนิคการวัดแบบพิเศษ เช่น การตรวจสอบคลื่นกระแทก พลังงาน Spike และเทคนิคอัลตราโซนิกอื่นๆ อาศัยความถี่ธรรมชาติของเซ็นเซอร์การสั่นสะเทือนในการสะท้อน การใช้งานทรานสดิวเซอร์ที่มีการสั่นพ้องจะขยายสัญญาณข้อบกพร่องเล็กๆ น้อยๆ เหล่านี้ให้อยู่ในช่วงที่ใช้งานได้

เสียงสะท้อนมักเป็นคุณสมบัติที่เข้าใจผิดของระบบกลไก

ความถี่ธรรมชาติ: ระบบสปริงทั้งหมดมีความถี่ธรรมชาติ ความถี่ธรรมชาติของระบบคือความถี่ที่ระบบจะสั่นสะเทือนเมื่อได้รับผลกระทบ การกระแทกเพียงครั้งเดียวจะทำให้ระบบสั่นด้วยความถี่ธรรมชาติแล้วสลายตัวไป แรงกระแทกจะทำให้มวลเบี่ยงเบน และสปริงจะทำให้มวลกลับสู่ตำแหน่งเดิม ความถี่ที่การสั่นนี้เกิดขึ้นถูกกำหนดโดยความสัมพันธ์ระหว่างมวล (m) และสปริง (k) ของระบบสปริง

หากใช้แรงซ้ำกับระบบสปริงที่มีความถี่ใกล้กับความถี่ธรรมชาติของระบบสปริง แรงจะกระทำไปในทิศทางเดียวกับการเคลื่อนที่ในการสั่นแต่ละครั้ง สิ่งนี้จะทำให้การเคลื่อนที่ของระบบเพิ่มขึ้นเมื่อมีการใช้แรงแต่ละรอบกับมวล

ภาวะนี้มักเรียกว่าเสียงสะท้อน ผลลัพธ์ของสภาวะเรโซแนนซ์คือ การเคลื่อนที่ผลลัพธ์จะถูกขยายมากกว่าเมื่อใช้แรงที่ไม่ใกล้ความถี่ธรรมชาติ 10 ถึง 15 เท่า

เมื่อข้อผิดพลาดดำเนินไป ความแข็งของส่วนประกอบจะลดลง ซึ่งจะลดความถี่ธรรมชาติของส่วนประกอบต่างๆ ซึ่งจะทำให้ความถี่ของสัญญาณเคลื่อนเข้าใกล้ความถี่ธรรมชาติของเซ็นเซอร์มากขึ้น (25 kHz) เมื่อความถี่ของฟอลต์เข้าใกล้ความถี่ธรรมชาติมากขึ้น เอาท์พุตของเซนเซอร์จะเพิ่มขึ้นอีก วิธีการเหล่านี้ได้รับการพิสูจน์แล้วว่ามีประสิทธิภาพมากและการเปลี่ยนแปลงในค่าเหล่านี้จะเกิดขึ้นเมื่อตลับลูกปืนเริ่มชำรุด แต่มีข้อผิดพลาดอื่นๆ ภายในระบบเครื่องจักรที่อาจทำให้ความถี่เหล่านี้เพิ่มขึ้นหรือลดลงได้

เทคนิคการประมวลผลสัญญาณอื่นๆ เช่น Acceleration Enveloping, ESP และ Peak Vue ได้รับการพัฒนาเพื่อระบุข้อบกพร่องของตลับลูกปืนได้แม่นยำยิ่งขึ้นในระยะแรกนี้ วิธีการเหล่านี้ได้รับการพิสูจน์แล้วว่ามีประสิทธิภาพมาก แต่ยังจำกัดความสามารถในการตรวจจับข้อผิดพลาดประเภทอื่นๆ อีกด้วย

เมื่อสัญญาณปรากฏในช่วงความถี่ 30 ถึง 60 kHz แบริ่งถือเป็นข้อบกพร่องระยะที่ 2 ในระยะเริ่มต้น

เมื่อฟอลต์ระยะที่ 2 ดำเนินไป ความแรงของสัญญาณจะเพิ่มขึ้น สัญญาณที่แรงกว่านี้จะกระตุ้นความถี่ธรรมชาติของระบบ ความถี่ธรรมชาติของระบบประกอบด้วยระบบเพลาและแบริ่ง ความถี่ธรรมชาติของระบบและแบริ่งไม่ขึ้นอยู่กับความเร็วของเครื่องจักร แต่ได้รับผลกระทบจากมวลและความแข็งของตัวรองรับโรเตอร์และแบริ่ง มวลที่เพิ่มขึ้นทำให้ความถี่ธรรมชาติของระบบต่ำกว่าความถี่ธรรมชาติของส่วนประกอบตลับลูกปืน โดยทั่วไปความถี่ธรรมชาติของระบบจะอยู่ในช่วง 500 ถึง 2000 Hz ความแรงของสัญญาณขึ้นอยู่กับความสมดุลหรือสภาพการวางแนวของเพลาที่กำลังหมุนตลอดจนตำแหน่งของความผิดปกติที่สัมพันธ์กับเซ็นเซอร์ ในหลายกรณี สัญญาณเหล่านี้ฝังอยู่ในการสั่นสะเทือนพื้นหลังของเครื่อง

การวิเคราะห์ลายเซ็นทางไฟฟ้า (ESA) มักจะระบุความล้มเหลวของตลับลูกปืนในขั้นตอนนี้ ในบางกรณี ESA จะระบุข้อผิดพลาดได้เร็วกว่าเทคนิคทางกลเฉพาะบางอย่างเสียอีก

โดยทั่วไป ESA จะระบุข้อบกพร่องของตลับลูกปืนที่อาจเกิดขึ้นตั้งแต่ระยะที่ 2 ESA ระบุข้อผิดพลาดของเครื่องโดยการระบุตำแหน่งพีคสเปกตรัมที่เว้นระยะห่างที่ความถี่เส้น (ปกติ 50 หรือ 60 Hz) รอบความถี่กลาง แถบด้านข้างความถี่ของเส้นที่มีอยู่ในสเปกตรัมปัจจุบัน แต่ไม่มีอยู่ในสเปกตรัมแรงดันไฟฟ้า บ่งชี้ว่าข้อผิดพลาดนั้นมาจากเครื่องจักรหรือกระบวนการ ในบางกรณี สัญญาณเหล่านี้ปรากฏอยู่ในลายเซ็นทางไฟฟ้าก่อนที่วิธีการตรวจสอบทางกลมาตรฐานส่วนใหญ่จะแสดงปัญหา

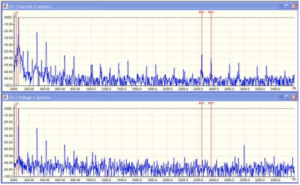

สเปกตรัมนี้แสดงความถี่ความผิดปกติของตลับลูกปืนที่เกิดขึ้นประมาณ 2500 Hz ข้อเท็จจริงที่ว่ามีอยู่ในสเปกตรัมปัจจุบันแต่ไม่อยู่ในสเปกตรัมแรงดันไฟฟ้าบ่งชี้ว่ามีการเพิ่มพลังงานจากระบบมอเตอร์หรือเครื่องจักรที่ขับเคลื่อน

เมื่อสัญญาณปรากฏในช่วง 500 ถึง 2000 Hz แสดงว่าตลับลูกปืนถือเป็นข้อบกพร่องระยะที่ 2 ระยะสุดท้าย

ขั้นที่ 3: (พลังชีวิตที่เหลืออยู่ 1- 5%)

เนื่องจากความผิดปกติของตลับลูกปืนทำให้รอยแตกร้าวมากขึ้น การหลุดร่อน การหลุดล่อน และรูหรือข้อบกพร่องอื่น ๆ เกิดขึ้นบนพื้นผิวของส่วนประกอบที่เสียหาย สิ่งเหล่านี้คือข้อบกพร่องที่ผู้บำรุงรักษาส่วนใหญ่คุ้นเคย นี่คือสภาวะที่สามารถสังเกตเห็นข้อบกพร่องได้ด้วยสายตาเป็นครั้งแรก เมื่อตรวจสอบตลับลูกปืนด้วยสายตา นี่คือระยะที่สามารถได้ยินเสียงดังมาจากตลับลูกปืน

ข้อผิดพลาดเหล่านี้ทำให้ความแรงของสัญญาณมีความแรงเพียงพอที่จะสร้างสัญญาณในสเปกตรัมการสั่นสะเทือนที่ความถี่ที่มักเรียกว่าความถี่ข้อบกพร่องของตลับลูกปืน (BDF) นี่คือจุดในช่วงความล้มเหลวที่ความเร็วมาตรฐานการสั่นสะเทือนหรือการเร่งความเร็วสามารถระบุข้อบกพร่องของตลับลูกปืนได้ในเชิงบวกก่อน ตามที่ระบุไว้ข้างต้น “หากมีสัญญาณเหล่านี้ แสดงว่าตลับลูกปืนมีข้อบกพร่อง”

ความถี่ข้อบกพร่องของตลับลูกปืนจะขึ้นอยู่กับรูปทรงของตลับลูกปืน BPFO คือความถี่ โดยที่ข้อบกพร่องจะสร้างสัญญาณหากปัญหาอยู่ที่การแข่งขันรอบนอก BPFI มาจากการแข่งขันภายใน BSF คือความถี่องค์ประกอบการหมุน FTF คือความถี่รถไฟพื้นฐาน นี่คือความเร็วในการหมุนของชุดประกอบกรง

การสร้างความถี่ข้อบกพร่องของตลับลูกปืน

เมื่อเพลาหมุน จะทำให้เพลาด้านในหมุนตามเพลา โดยชุดกรง (FTF) จะหมุนรอบเพลาด้วยความเร็วที่น้อยกว่าความเร็วการหมุนของเพลา

เมื่อเกิดข้อผิดพลาดที่การแข่งขันรอบนอก การกระแทกจะเกิดขึ้นในแต่ละครั้งที่องค์ประกอบกลิ้งตัวใดตัวหนึ่งกลิ้งข้ามข้อบกพร่อง ผลกระทบที่เกิดจากข้อบกพร่องจะทำให้ตลับลูกปืนสั่นสะเทือนที่ความถี่ธรรมชาติของส่วนประกอบตลับลูกปืน (30 ถึง 60 kHz) หรือความถี่ธรรมชาติของระบบตลับลูกปืน (500 ถึง 2000 Hz)

ในการวิเคราะห์แบริ่งองค์ประกอบกลิ้ง ความถี่ของการกระแทกจะเรียกว่าอัตราการเกิดซ้ำของแบริ่ง หรือที่เรียกกันทั่วไปว่าความถี่ข้อบกพร่องของแบริ่ง BDF ความถี่การแข่งขันรอบนอกมักเรียกว่า BPFO หรือความถี่การส่งบอลรอบนอก แอมพลิจูดของสัญญาณจะแตกต่างกันไปขึ้นอยู่กับขนาดของข้อบกพร่องแต่ตำแหน่งของข้อบกพร่องที่เกี่ยวข้องกับตำแหน่งของเซ็นเซอร์ ความแน่นของตลับลูกปืนตลอดจนความสมดุลและ/หรือสภาพการจัดตำแหน่งของเครื่อง . กล่าวอีกนัยหนึ่ง เครื่องจักรที่มีความไม่สมดุลจำนวนมากจะสร้าง IMPACT ที่ใหญ่กว่าเครื่องจักรที่มีสภาวะสมดุลที่ดีกว่า

หากเกิดข้อผิดพลาดที่การแข่งขันด้านใน เพลาจะหมุนเข้าและออกจากโซนรับน้ำหนัก เมื่อการกระแทกเกิดขึ้นในโซนโหลด ความแรงของสัญญาณจะมากกว่าเมื่อเกิดฟอลต์ตรงข้ามกับโซนโหลด โปรดทราบว่าความถี่ของการตอบสนองจะเป็นความถี่ธรรมชาติของแบริ่ง และความถี่กระแทกจะเป็นความถี่ในการส่งบอลของ BPFI

การกระแทกและการสั่นแบบบังคับ:

การสั่นแบบบังคับเกิดขึ้นเมื่อมีแรงกระทำในทิศทางเดียวก่อนแล้วจึงไปในทิศทางตรงกันข้ามทันที จากนั้นจึงทำซ้ำอย่างต่อเนื่อง การตอบสนองของระบบต่อแรงสั่นสะเทือนที่ถูกบังคับคือการเคลื่อนไหวที่เกิดขึ้นที่ความถี่เดียวกันกับแรงที่กระทำ การระบุความถี่ของแรงที่ใช้ทำให้สามารถระบุแหล่งที่มาของแรงได้ ตัวอย่างเช่น หากเครื่องจักรสั่นด้วยความเร็วเท่ากับเพลาหมุน ก็เป็นเรื่องง่ายที่จะระบุได้ว่าแหล่งที่มาของแรงสั่นสะเทือนนั้นมาจากเพลา

การสั่นสะเทือนที่กระทบเกิดขึ้นเมื่อมีแรง เช่น การกระแทก จากนั้นช่วงเวลาหนึ่งจะเกิดขึ้นก่อนที่จะเกิดการกระแทกครั้งถัดไป การตอบสนองด้วยการสั่นต่อแรงกระแทกจะทำให้มวลสั่นสะเทือนที่ความถี่ธรรมชาติ ในแรงสั่นสะเทือนประเภทที่กระทบ ความถี่ของการเคลื่อนที่ไม่ได้ระบุแหล่งที่มา เนื่องจากมีการสั่นสะเทือนที่ความถี่ธรรมชาติ เพื่อระบุแหล่งที่มาของผลกระทบ จำเป็นต้องระบุความถี่ของผลกระทบ สเปกตรัมความถี่จะแสดงความถี่ของการตอบสนอง ไม่ใช่ความถี่ของผลกระทบ

ทำความเข้าใจความถี่ข้อบกพร่องของตลับลูกปืน

ความถี่ของข้อบกพร่องของตลับลูกปืนขึ้นอยู่กับรูปทรงของตลับลูกปืน: Pd คือเส้นผ่านศูนย์กลางของพิทช์ สิ่งนี้ถูกกำหนดโดยการวัดจากเส้นกึ่งกลางขององค์ประกอบกลิ้งหนึ่งไปยังเส้นกึ่งกลางขององค์ประกอบกลิ้งที่อยู่ตรงข้ามกัน

Bd หมายถึงเส้นผ่านศูนย์กลางลูกบอล

Nb หมายถึงจำนวนองค์ประกอบกลิ้ง

Contact Angle (Ø) คือความสัมพันธ์ของเผ่าพันธุ์ภายในกับเผ่าพันธุ์ภายนอก บนตลับลูกปืนเม็ดกลมร่องลึกมุมนี้จะเป็น 0 องศาเสมอ ตลับลูกปืนกันรุนตามแนวแกนจะมีมุม 90 องศา หน้าสัมผัสเชิงมุม แบริ่งลูกกลิ้งทรงกลม และมุมสัมผัสของตลับลูกปืนประเภทที่คล้ายกันจะแตกต่างกันไปขึ้นอยู่กับการออกแบบตลับลูกปืน

ความถี่ที่สัญญาณเหล่านี้สร้างขึ้นจะขึ้นอยู่กับรูปทรงของตลับลูกปืนและความเร็วของเพลา ผู้ผลิตตลับลูกปืนและอุปกรณ์เผยแพร่ตารางที่แสดงรายการความถี่ที่คาดหวังหรือ (คำนวณ) ความถี่เหล่านี้มีความแม่นยำมาก โดยปกติจะแสดงไว้ที่ 1/100 ของการหมุนของเพลา เช่น BPFO = 4.68X, BPFI 7.32X ความเร็วในการทำงาน

1) โดยปกติแล้วความเร็วการหมุนจะเป็นทวีคูณที่ไม่ใช่จำนวนเต็ม นี่เป็นสิ่งสำคัญมากในการแยกข้อผิดพลาดเหล่านี้ออกจากข้อบกพร่องของเครื่องจักรอื่นๆ ซึ่งมีความเร็วเป็นทวีคูณที่แน่นอนเสมอ

2) ความถี่ของข้อบกพร่องที่คำนวณได้โดยทั่วไปไม่แม่นยำ จะแตกต่างกันไปขึ้นอยู่กับระยะห่างของตลับลูกปืนและเงื่อนไขอื่น ๆ ของเครื่อง สูตรที่คำนวณได้จะขึ้นอยู่กับข้อเท็จจริงที่ว่าองค์ประกอบกลิ้งหมุน 360 องศารอบเพลา อย่างไรก็ตาม จากประสบการณ์แสดงให้เห็นว่าองค์ประกอบที่กลิ้งจะกลิ้งผ่านโซนรับน้ำหนัก แต่มักจะลื่นไถลออกนอกโซนรับน้ำหนัก ดังนั้นความถี่ที่คำนวณได้มักจะแตกต่างจากความถี่ที่วัดได้ ความแปรปรวนในความถี่ของข้อบกพร่องจริงโดยทั่วไปจะอยู่ภายใน 5 ถึง 10% ของความถี่ที่คำนวณได้

3) หากรวมความถี่ BPFO และ BPFI เข้าด้วยกัน จำนวนองค์ประกอบการหมุนจะเท่ากันเสมอ เช่น BPFO 4.68X, BPFI 7.32X Nb จะเท่ากับ 12 ตามหลักการทั่วไป BPFO จะเท่ากับ Nb X 0.4 โดยประมาณ โดย BPFI จะเป็น Nb X 0.6

4) ความกว้างของสัญญาณไม่ได้บ่งบอกถึงความรุนแรงของความผิดปกติของตลับลูกปืน แต่ที่สำคัญกว่านั้นคือความถี่ของข้อบกพร่อง

ความถี่ BDF ที่สร้างขึ้นในสเปกตรัม ESA โดยทั่วไปจะเป็นความถี่เดียวกันกับในสเปกตรัมเชิงกล อย่างไรก็ตาม ความถี่ส่วนใหญ่มักปรากฏช่วงต้นของสเปกตรัม ESA มากกว่าสเปกตรัมเชิงกล สิ่งนี้เกิดขึ้นเนื่องจากการเปลี่ยนแปลงตำแหน่งโรเตอร์ของมอเตอร์แม้เพียงเล็กน้อยก็สามารถทำให้เกิดการเปลี่ยนแปลงกระแสของมอเตอร์ได้ การเปลี่ยนแปลงตำแหน่งโรเตอร์เล็กๆ น้อยๆ เหล่านี้อาจไม่ทำให้ระบบรองรับแบริ่งสั่นสะเทือน การสั่นสะเทือนนี้เป็นข้อกำหนดสำหรับระบบวัดการสั่นสะเทือนในการตรวจจับสภาวะนี้

เมื่อสัญญาณปรากฏที่ BDF หรือทวีคูณ 2X BDF หรือ 3X BDF ฯลฯ ตลับลูกปืนถือเป็นข้อบกพร่องในระยะเริ่มต้นที่ 3

ในระยะที่ 3 เนื่องจากข้อบกพร่องยังคงลดลง แอมพลิจูดของความถี่ของข้อบกพร่องจะเริ่มปรับหรือตัดทอน สิ่งนี้จะทำให้สเปกตรัมพัฒนาแถบข้างรอบๆ BDF หรือฮาร์โมนิกของ BDF

เมื่อมีแถบด้านข้างปรากฏขึ้นรอบๆ BDF หรือชุดฮาร์โมนิค แสดงว่าตลับลูกปืนถือเป็นข้อบกพร่องระยะสุดท้ายที่ 3 แนะนำให้ทำการถอดลูกปืนออก

กฎสำหรับการตรวจจับข้อบกพร่องของแบริ่งองค์ประกอบลูกกลิ้งระยะที่ 3 โดยใช้ ESA จะเหมือนกับการวิเคราะห์การสั่นสะเทือน สิ่งสำคัญที่สุดที่ควรทราบคือเป็นความถี่ของข้อบกพร่อง และหากมีความถี่ของข้อบกพร่อง ตลับลูกปืนก็มีข้อบกพร่อง

ขั้นที่ 4: (1% – 1 รอบของชีวิตที่เหลือ)

เมื่อข้อบกพร่องแย่ลง รอยแตกหลายจุด หลุมสะเก็ดหรือหลุดร่อนจะปรากฏขึ้น องค์ประกอบที่กลิ้งอาจเสียรูปและกรงอาจสลายตัว ในขั้นตอนนี้ สัญญาณบ่งชี้ความล้มเหลวของตลับลูกปืนส่วนใหญ่ (หรือทั้งหมด) จะหายไป: พีคสเปกตรัม BDF, ไซด์แบนด์ และฮาร์โมนิค

อย่างไรก็ตาม แรงความเร็วในการวิ่ง (1X) จะเพิ่มขึ้นเนื่องจากเพลามีอิสระในการเคลื่อนที่ภายในตลับลูกปืนมากขึ้น นอกจากนี้ พื้นเสียงของสเปกตรัมทั้งหมดอาจเพิ่มขึ้นเนื่องจากความถี่ที่สร้างขึ้นจะไม่เกิดขึ้นในช่วงเวลาเดียวกันอีกต่อไป

เมื่อความถี่ก่อนหน้าหายไปและพื้นเสียงรบกวนของสเปกตรัมหรือสัญญาณที่ความเร็วในการทำงาน 1X เพิ่มขึ้น แนะนำให้ถอดเครื่องออกจากบริการทันที เนื่องจากตลับลูกปืนอาจเสียหายโดยสิ้นเชิงได้ตลอดเวลา

บทบาทของการวิเคราะห์ลายเซ็นไฟฟ้าในการตรวจจับความล้มเหลวของตลับลูกปืนองค์ประกอบกลิ้ง

ข้อบกพร่องของแบริ่งองค์ประกอบการหมุนส่วนใหญ่สามารถรับได้ในขั้นตอนที่ 2 โดยใช้การวิเคราะห์ลายเซ็นไฟฟ้า

ESA ใช้การเปลี่ยนแปลงฟลักซ์แม่เหล็กในช่องว่างอากาศของมอเตอร์เป็นทรานสดิวเซอร์ ในหลายกรณี ESA ได้ระบุข้อบกพร่องของแบริ่งลูกกลิ้งตั้งแต่ระยะที่ 2 ข้อบกพร่องเหล่านี้ได้รับการยืนยันโดยใช้ Acceleration Enveloping ความถี่ในสเปกตรัม ESA เหมือนกับที่ใช้ Acceleration Enveloping

ESA ระบุข้อผิดพลาดของเครื่องโดยการระบุตำแหน่งพีคสเปกตรัมที่เว้นระยะห่างที่ความถี่เส้น (ปกติ 50 หรือ 60 Hz) รอบความถี่กลาง แถบด้านข้างความถี่ของเส้นที่มีอยู่ในสเปกตรัมปัจจุบัน แต่ไม่มีอยู่ในสเปกตรัมแรงดันไฟฟ้า บ่งชี้ว่าความผิดปกตินั้นมาจากเครื่องจักรหรือกระบวนการ

จุดสูงสุดของสเปกตรัมข้อบกพร่องของแบริ่งที่ปรากฏในสเปกตรัม ESA จะเป็นความถี่เดียวกันกับในสเปกตรัมการสั่นสะเทือน นอกจากนี้ สัญญาณ BDF จะปรากฏในสเปกตรัมไฟฟ้าในเวลาเดียวกันกับที่ปรากฏในสเปกตรัมการสั่นสะเทือน ในทั้งสองกรณี สิ่งนี้บ่งชี้ว่าตลับลูกปืนเกิดความผิดปกติขั้นที่ 3

ในสเปกตรัมปัจจุบันของ ESA นี้ มีข้อบกพร่องระยะที่ 3 ปรากฏขึ้นที่ BPFI ที่ 35374 พร้อมด้วยแถบด้านข้าง 3000 CPM (50 Hz) นอกจากนี้ยังปรากฏที่ 2 X BPFI ของมันคือความถี่เส้น (50 Hz) แถบด้านข้างรอบระบบ 70748 CPM γ 1179.13 Hz

แถบข้างความถี่ 50 Hz ยังมีแถบข้างแบบซิงโครนัสย่อยซึ่งบ่งชี้ถึงความผิดปกติระยะที่ 3 ระยะสุดท้าย

นอกจากนี้ ให้สังเกตฐานกว้างของพีคสเปกตรัมที่ระบุว่าความถี่ที่วัดได้นั้นไม่เหมือนกันทุกประการสำหรับแต่ละตัวอย่าง ซึ่งเป็นข้อบ่งชี้ถึงความผิดปกติระยะที่ 3 อีกด้วย ข้อผิดพลาดนี้ได้รับการตรวจสอบโดยใช้การวัดความเร็วการสั่นสะเทือน ความถี่ในสเปกตรัมการสั่นสะเทือนเหมือนกันกับความถี่ในสเปกตรัมกระแสไฟฟ้า

สังเกตยอดสเปกตรัมในสเปกตรัมปัจจุบันบนสเปกตรัมด้านบน จุดสูงสุดเหล่านั้นไม่มีอยู่ในสเปกตรัมแรงดันไฟฟ้าด้านล่าง สิ่งนี้บ่งชี้ว่าความผิดปกตินั้นมาจากมอเตอร์หรือโหลด

เมื่อข้อบกพร่องดำเนินไป จะปรากฏเป็นแถบความถี่ด้านข้างของเส้นรอบ BPFO หรือ BPFI

บทสรุป

การระบุข้อบกพร่องของแบริ่งองค์ประกอบกลิ้งเป็นกระบวนการสำคัญมากในการดำเนินงานที่ประสบความสำเร็จของโรงงานใดๆ ที่มีอุปกรณ์หมุน การวิเคราะห์ลายเซ็นทางไฟฟ้าช่วยให้โรงงานมีเครื่องมือเพิ่มเติมในการระบุอย่างรวดเร็วไม่เพียงแต่ความผิดปกติของมอเตอร์ภายในเท่านั้น แต่ยังช่วยให้สามารถตรวจจับความล้มเหลวของแบริ่งองค์ประกอบลูกกลิ้งได้ตั้งแต่เนิ่นๆ

การวิเคราะห์ลายเซ็นทางไฟฟ้า (ภาพรวม)

การวิเคราะห์ลายเซ็นทางไฟฟ้า (ESA) เป็นวิธีการทดสอบออนไลน์โดยจับรูปคลื่นของแรงดันไฟฟ้าและกระแสในขณะที่ระบบมอเตอร์กำลังทำงาน จากนั้นการวิเคราะห์สเปกตรัมจะดำเนินการโดยใช้ซอฟต์แวร์ที่ให้มาผ่านการแปลงฟูเรียร์แบบเร็ว (FFT) จาก FFT นี้ ฟอลต์ที่เกี่ยวข้องกับกำลังขาเข้า วงจรควบคุม ตัวมอเตอร์เอง และโหลดที่ขับเคลื่อนจะถูกตรวจพบ จากนั้นจึงสามารถคาดการณ์ได้เพื่อวัตถุประสงค์ในการบำรุงรักษาตามเงื่อนไข/การบำรุงรักษาเชิงคาดการณ์

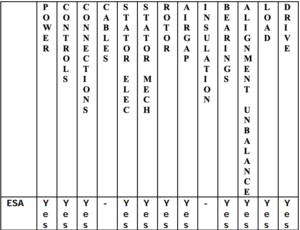

การทดสอบ ESA จะให้ข้อมูลที่เป็นประโยชน์สำหรับมอเตอร์เหนี่ยวนำกระแสสลับและมอเตอร์กระแสตรง เครื่องกำเนิดไฟฟ้า มอเตอร์โรเตอร์แบบพันแผล มอเตอร์ซิงโครนัส มอเตอร์เครื่องมือกล ฯลฯ เนื่องจาก ESA ยังใหม่สำหรับคนจำนวนมาก แผนภูมิด้านล่างจึงแสดงการประเมินส่วนประกอบหลักภายในระบบมอเตอร์เหนี่ยวนำกระแสสลับของ ESA

ชีวประวัติ

William Kruger มีส่วนร่วมในการบำรุงรักษาเชิงคาดการณ์มาเกือบ 40 ปี เขาสำเร็จการศึกษาจากโรงเรียนพลังงานนิวเคลียร์กองทัพเรือสหรัฐฯ และได้รับปริญญาวิทยาศาสตรบัณฑิตจากมหาวิทยาลัยแห่งรัฐซานดิเอโก การแนะนำการบำรุงรักษาเชิงคาดการณ์ครั้งแรกของเขามาจากการใช้งานโปรแกรมการสั่นสะเทือนบนเรือดำน้ำ SSBN เขาใช้เวลา 10 ปีที่ San Diego Gas & Electric ซึ่งเขาเริ่มโปรแกรมการบำรุงรักษาเชิงคาดการณ์ จากนั้นเขาทำงานเป็นวิศวกรแอปพลิเคชันให้กับแผนก DYMAC ของ Spectral Dynamics

ตลอด 20 ปีที่ผ่านมา คุณครูเกอร์มุ่งเน้นไปที่การฝึกอบรมในด้านการบำรุงรักษาเชิงคาดการณ์ เขาเป็นผู้สอนอาวุโสที่ Update International ครูเกอร์ได้จัดหลักสูตรการฝึกอบรมใน 6 ทวีป และเป็นที่รู้จักทั่วโลกในด้านแนวทางปฏิบัติในการวิเคราะห์เครื่องจักร และความสามารถในการนำเสนอเนื้อหาทางเทคนิคที่ซับซ้อนในหลักการและการสาธิตที่เข้าใจง่าย

ปัจจุบันคุณครูเกอร์เป็นผู้จัดการฝ่ายสนับสนุนและฝึกอบรมทางเทคนิคของ ALL-TEST Pro เขาได้ประพันธ์เอกสารทางเทคนิคหลายฉบับและนำเสนอในการประชุมต่างๆ รวมถึง Vibration Institute, EPRI, Canadian Pulp & Paper Expo และการประชุมการบำรุงรักษาระหว่างประเทศ เขาเคยเป็นสมาชิกใน ASME, Vibration Institute, ANST, IEEE และองค์กรวิชาชีพอื่นๆ อีกมากมาย