Pruebas de vibración mecánica y eléctrica de cojinetes de motor

Prefacio

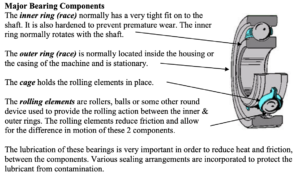

La gran mayoría de los equipos rotativos dependen de los rodamientos de elementos rodantes (REB) para un funcionamiento correcto y continuado. Funcionalmente, los rodamientos de elementos rodantes soportan la carga del eje, posicionan internamente el eje y separan los componentes giratorios de los no giratorios.

Identificar los fallos de los rodamientos antes de que interrumpan las operaciones o afecten a la calidad del producto es la base de la mayoría de los programas de mantenimiento predictivo. Mediante la realización de encuestas y la evaluación de los resultados de los equipos en funcionamiento a intervalos periódicos, se intenta identificar los fallos de los rodamientos antes de que se conviertan en catastróficos.

Durante muchos años, estos estudios se han realizado normalmente de forma muy fiable con el Análisis Mecánico de Vibraciones (AMV). Actualmente existen varios métodos para identificar fallos en los rodamientos de elementos rodantes. Este documento intentará identificar estos métodos desde el Análisis de Vibraciones Mecánicas hasta el Análisis de Firmas Eléctricas (ESA).

Introducción

En este documento se describen las 4 etapas de fallo por las que pasan la mayoría de los rodamientos durante un fallo típico por fatiga. También analiza el uso del análisis de vibraciones, la envolvente de señales, la detección ultrasónica y el análisis de firmas eléctricas para identificar las fases de fallo de los rodamientos.

Debido a su coste relativamente bajo y a su alta fiabilidad, los rodamientos de elementos rodantes son los más utilizados en la industria. Sin embargo, debido a las estrechas holguras y a las superficies muy pulidas, se producen fallos en los rodamientos. Las correcciones de estos fallos consisten casi siempre en la sustitución completa de los rodamientos averiados.

Los fabricantes de rodamientos proporcionan procedimientos muy detallados de mantenimiento, lubricación y funcionamiento para maximizar la vida útil de estos componentes tan importantes de la máquina. Siguiendo estas prácticas se puede conseguir una larga vida útil de los rodamientos. Además, las prácticas de “mantenimiento de precisión” han demostrado que es posible prolongar la vida útil de los rodamientos. El mantenimiento de precisión prolonga la vida útil de los rodamientos entre 5 y 10 veces más que en el pasado, con muy poco esfuerzo adicional.

Sin embargo, debido al entorno operativo, a tolerancias no precisas, a errores de montaje o incluso al funcionamiento del propio equipo, estos rodamientos fallan. Si los fallos se detectan antes de que se produzca un fallo completo, los daños resultantes y las reparaciones suelen ser mínimos y se limitan a la sustitución del propio rodamiento.

El resultado final es un fallo debido a la fatiga de uno o más de los principales componentes del rodamiento.

Causas del fallo de los rodamientos

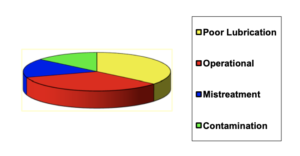

Un gran fabricante de rodamientos ha calculado que alrededor del 16% de los fallos de los rodamientos son consecuencia de un maltrato. Esto se debe a un almacenamiento, transporte o instalación inadecuados de los rodamientos. El 84% restante de los rodamientos se instala sin defectos. En esta fase no hay indicadores de fallos en los rodamientos. Si aparece un indicador de fallo durante el funcionamiento inicial del rodamiento, suele tratarse de un problema de ajuste o montaje del rodamiento.

El 36% de los fallos de los REB se deben a una lubricación deficiente, excesiva o insuficiente, a un lubricante incorrecto, a la mezcla de lubricantes o a una película lubricante demasiado fina, a menudo causada por un movimiento excesivo del eje (vibración).

El 34% de las sustituciones de REB son consecuencia del funcionamiento, el desequilibrio, la desalineación o, en algunos casos, los rodamientos se sustituyen debido a otros requisitos de mantenimiento, como los programas de mantenimiento preventivo.

El 14% final fracasa debido a la contaminación.

Sustitución de rodamientos

La principal pregunta asociada al fallo de los rodamientos de elementos rodantes es “¿Cuándo debe sustituirse el rodamiento?”

Esto sólo puede determinarlo la planta. ¿Afecta el fallo a la calidad del producto? ¿Afecta al funcionamiento de la planta? ¿Cuál es la disponibilidad de un cojinete de recambio? Para evaluar con mayor precisión el estado del rodamiento y cuándo es el momento óptimo para sustituirlo, es importante comprender las etapas de un fallo de rodamiento.

Etapas del fallo de un rodamiento

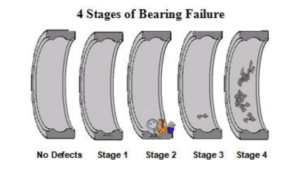

Para comprender mejor los fallos de los rodamientos, un gran fabricante de rodamientos llevó a cabo una investigación para determinar cómo fallan los rodamientos. Sus investigaciones determinaron que los rodamientos funcionan aproximadamente el 80% de su vida útil sin defectos. Cuando se produce un fallo, suele haber 4 fases distintas.

Fase 1: Los fallos de los rodamientos de elementos rodantes se producen normalmente por debajo de la superficie. Normalmente comienzan de 4 a 5 milésimas de pulgada (0,1 a 0,125 mm) por debajo de la superficie de la pista de rodadura. En este punto se estima que queda entre un 10 y un 20% de vida útil de los rodamientos.

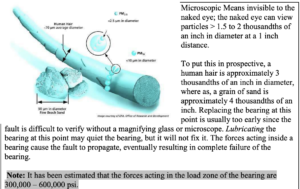

Etapa 2: A medida que avanza el fallo se producen picaduras microscópicas (< 40 micras) en la superficie del componente averiado. Esto se considera la fase 2 y se estima que queda entre un 5 y un 10% de la vida útil del rodamiento.

Etapa 3: Una mayor progresión del fallo provoca la descamación inicial, el agrietamiento y/o el desconchado que se asocian comúnmente a los fallos de los rodamientos. Queda entre un 1 y un 5% de vida útil del rodamiento.

Fase 4: Cuando se producen múltiples grietas, descamación excesiva o desconchamiento, ésta es la 4ª y última fase del fallo del rodamiento. A menudo, los elementos rodantes comienzan a deformarse y la jaula puede desintegrarse o romperse. Queda entre el 1% y 1 revolución de la vida útil del rodamiento.

La mayoría del personal de mantenimiento optó por sustituir el rodamiento en la fase 3. El fallo es evidente a simple vista, pero el daño se limita al propio rodamiento. En la fase 1 es casi imposible identificar el defecto, ya que está por debajo de la superficie. En la fase 2, los defectos son invisibles a simple vista y requieren un dispositivo de aumento, como una lupa o incluso un microscopio, para identificarlos.

Si un rodamiento alcanza la fase 4, se debe poner la máquina fuera de servicio y sustituir el rodamiento inmediatamente. El funcionamiento continuado de la máquina acabará provocando el fallo completo del rodamiento. Este tipo de fallo retirará la máquina del servicio y se habrá producido un fallo catastrófico, que normalmente causará daños excesivos a la máquina.

Por qué es necesario el mantenimiento predictivo en caso de fallo de los rodamientos

Los programas de mantenimiento predictivo se basan en estudios que han determinado que el 89% de los fallos son de naturaleza aleatoria y que el 68% de ellos se producen inmediatamente después de la instalación o reparación. En términos generales, esto significa que la probabilidad de que se produzca un fallo realmente aumenta al realizar inspecciones y tareas rutinarias de Mantenimiento Preventivo.

Un programa eficaz de mantenimiento predictivo utiliza el estado de funcionamiento de la máquina para determinar cuándo es necesario realizar el mantenimiento. Los programas más eficaces reconocen las 3 fases del mantenimiento predictivo: detección, análisis y corrección.

Fase de detección: La fase de detección es la más importante, ya que sirve para identificar los fallos de la maquinaria. Un programa eficaz de Mantenimiento Predictivo identificará estos fallos con tiempo suficiente para reparar o sustituir el rodamiento, antes de que se produzca el fallo. La filosofía de la fase de detección consiste en inspeccionar rápidamente el mayor número posible de máquinas. La fase de detección identifica cualquier posible fallo en los rodamientos. Cuanto más rápido se realicen estas inspecciones, mayor será el número de máquinas inspeccionadas, lo que redundará en un programa más eficaz.

Nota: Los programas de mantenimiento predictivo más maduros identifican entre un 1 y un 2% de nuevos problemas por encuesta. Esto significa que si se inspeccionan 300 máquinas, sólo se detectarán entre 3 y 6 problemas nuevos.

Fase de análisis: La fase de análisis puede requerir pruebas adicionales o incluso otra tecnología para determinar la gravedad y la causa del fallo. Esta suele ser la parte del programa de mantenimiento predictivo que más tiempo consume. Si durante la fase de detección se toman datos suficientes para realizar un análisis preciso, se pierde un tiempo valioso durante el proceso de detección. De este modo, se reduce el número de máquinas que pueden inspeccionarse o aumenta la mano de obra necesaria para realizar la tarea. El resultado es una reducción de la eficacia del programa PdM. Es decir, la filosofía de la fase de detección consiste en inspeccionar rápidamente el mayor número posible de máquinas.

Fase de corrección: La fase de corrección requiere sustituir, o reparar el fallo y verificar la corrección. También es el momento ideal para corregir el motivo del fallo.

Instrumentos de mantenimiento predictivo

Un instrumento de PdM eficaz debe ser portátil, ligero y realizar pruebas repetibles y no destructivas. Hay muchas tecnologías e instrumentos que pueden llevar a cabo este importante proceso. Sin embargo, no existe una única medición o tecnología que proporcione el 100% de información sobre los fallos de los rodamientos. Además, muchas de las técnicas disponibles son muy adecuadas para detectar fallos en los elementos rodantes, pero ofrecen una capacidad limitada para identificar otros fallos dentro del tren de máquinas.

Análisis de firmas eléctricas

El análisis de firmas eléctricas (ESA) está demostrando ser una herramienta muy eficaz para identificar fallos incipientes de los rodamientos en la importantísima fase de detección de un programa de mantenimiento predictivo. La ESA también tiene la capacidad adicional de detectar fallos en el sistema del motor que no pueden detectarse mediante métodos de detección mecánica. Esta presentación intentará situar con precisión la ESA en el proceso de análisis de fallos de los rodamientos.

Determinación de la gravedad del defecto del rodamiento

A diferencia de la mayoría de los demás fallos de vibración mecánica, la amplitud del pico espectral a la frecuencia de fallo no indica con precisión la gravedad del fallo del rodamiento. La amplitud del pico espectral puede variar en función de la ubicación del defecto, el estado de equilibrio o alineación, así como el tamaño y el tipo de defecto. Además, la señal mecánica puede amplificarse por resonancia. En muchos casos, la amplitud del pico espectral disminuirá a medida que empeore el fallo.

Está bien documentado que el método más eficaz para identificar la gravedad de los fallos de un rodamiento es determinar la frecuencia de la señal generada por el fallo.

Frecuencias de fallo de los rodamientos

Cada combinación de rotor y rodamiento crea un sistema único; por lo tanto, es extremadamente difícil determinar con precisión las frecuencias que se generarán en cada una de las etapas de fallo de los rodamientos. La singularidad de cada sistema de rodamientos de rotor se debe no sólo a las geometrías y holguras de los rodamientos, sino también al ajuste mecánico entre el eje y el rodamiento, así como entre la carcasa del rodamiento. La rectitud o conicidad del eje, así como la concentricidad del eje y del alojamiento pueden variar las frecuencias de respuesta a fallos del rodamiento en las primeras etapas.

A continuación se revisan las fallas en cada una de las etapas de falla de los rodamientos y los rangos de frecuencia que son generados por las fallas en cada una de las etapas. Se presta atención a las diversas técnicas de medición y tratamiento de señales disponibles en la actualidad para ayudar a identificar estos fallos en cada una de las etapas de la avería.

Fase 1: (10 – 20% de vida útil restante)

El agrietamiento sub-superficial que se produce durante la etapa 1 de una falla de Cojinete, genera ondas de Tensión de muy baja amplitud en el rango de 300 a 500 kHz. Los sensores especializados y las técnicas de procesamiento de señales han demostrado su eficacia en la identificación de fallos ya en la fase 1. Sin embargo, en la mayoría de las aplicaciones esto ocurre en una fase muy temprana del proceso de fallo y la verificación física del fallo dentro del rodamiento es extremadamente difícil.

También se trata de una técnica especializada que requiere una tecnología especializada, con un rendimiento limitado. Se estima que cuando se produce un fallo de fase 1 se ha agotado aproximadamente el 80% de la vida útil del rodamiento.

Nota: Una vez que comienza el agrietamiento sub-superficial, el fallo se ha iniciado y la integridad del rodamiento se ha visto comprometida. A partir de este punto, el único resultado es el fallo completo del rodamiento. Recuerde que los rodamientos “no se arreglan solos” y el fallo siempre empeora

Fase 2: (5 – 10% de vida restante)

A medida que el fallo se agrava, la fisuración subsuperficial comienza a migrar hacia la superficie y provoca picaduras microscópicas en la superficie del componente fallido.

En las primeras fases de un fallo de fase 2, el impacto creado por las picaduras microscópicas hace que los componentes del rodamiento vibren a sus frecuencias naturales. Estas frecuencias naturales se sitúan entre 30 y 60 kHz.

Las técnicas de medición especializadas, como la monitorización del pulso de choque, la energía de pico y otras técnicas ultrasónicas, se basan en la frecuencia natural del sensor de vibración para resonar. El funcionamiento del transductor en resonancia amplifica estas señales de defecto muy pequeñas hasta un rango utilizable.

La resonancia suele ser una propiedad incomprendida de los sistemas mecánicos.

Frecuencia natural: Todos los sistemas de muelles tienen frecuencias naturales. Las frecuencias naturales de un sistema son las frecuencias a las que vibrará el sistema cuando reciba un impacto. Un solo impacto hará que el sistema oscile a su frecuencia natural y luego decaiga. La fuerza de impacto hará que la masa se desvíe y el muelle hará que vuelva a su posición original. La frecuencia a la que se produce esta oscilación viene determinada por la relación masa (m) y muelle (k) del sistema de muelles.

Si se aplica una fuerza repetitiva a un sistema de muelles que tiene una frecuencia cercana a la frecuencia natural del sistema de muelles, la fuerza se aplicará en la misma dirección que el movimiento en cada oscilación. Esto hará que el movimiento del sistema aumente a medida que se aplica cada ciclo de fuerza a la masa.

Esta condición se conoce comúnmente como resonancia. El resultado de una condición resonante es que el movimiento resultante se amplificará de 10 a 15 veces más que cuando se aplica una fuerza que no está cerca de una frecuencia natural.

A medida que avanza el fallo, disminuye la rigidez del componente, lo que reduce su frecuencia natural. Esto hace que la frecuencia de la señal se acerque a la frecuencia natural de los sensores (25 kHz). A medida que la frecuencia del fallo se acerca a la frecuencia natural, la salida del sensor aumenta aún más. Estos métodos han demostrado ser muy eficaces y se producirá un cambio en estos valores cuando un rodamiento empiece a fallar, pero hay otros fallos dentro del sistema de la máquina que también pueden hacer que estas frecuencias aumenten o disminuyan.

Se desarrollaron otras técnicas de procesamiento de señales, como la envolvente de aceleración, el ESP y el vue pico, para identificar con mayor precisión los fallos de los rodamientos en esta fase inicial. Estos métodos han demostrado ser muy eficaces, pero también están limitados en sus capacidades para detectar otros tipos de fallos.

Cuando aparecen señales en los rangos de frecuencia de 30 a 60 kHz, se trata de un defecto de fase 2 temprana.

A medida que avanza la fase 2 de avería, aumenta la intensidad de la señal. Esta señal más fuerte excitará entonces la frecuencia natural del sistema. La frecuencia natural del sistema incluye el eje y el sistema de rodamientos. Las frecuencias naturales del sistema y de los rodamientos son independientes de la velocidad de la máquina, pero se ven afectadas por la masa y la rigidez del soporte del rotor y de los rodamientos. El aumento de la masa hace que la frecuencia natural del sistema sea inferior a las frecuencias naturales de los componentes del rodamiento. La frecuencia natural del sistema suele situarse entre 500 y 2000 Hz. La intensidad de la señal depende del estado de equilibrio o alineación del eje giratorio, así como de la ubicación del fallo en relación con el sensor. En muchos casos, estas señales quedan ocultas por las vibraciones de fondo de la máquina.

El análisis de firmas eléctricas (ESA) suele identificar el fallo del rodamiento en esta fase; en algunos casos, el ESA identificará el fallo incluso antes que algunas de las técnicas mecánicas especializadas.

La ESA suele identificar posibles fallos en los rodamientos ya en la fase 2. El ESA identifica los fallos de la máquina localizando picos espectrales espaciados en frecuencias de línea (normalmente 50 ó 60 Hz) alrededor de una frecuencia central. Las bandas laterales de frecuencia de línea que están presentes en el Espectro de Corriente, pero no lo están en el Espectro de Tensión, indican que el fallo procede de la máquina o del proceso. En algunos casos, estas señales han estado presentes en la firma eléctrica antes de que la mayoría de los métodos de supervisión mecánica estándar mostraran un problema.

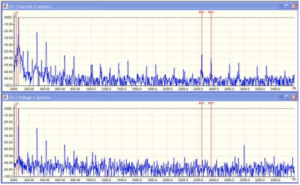

Este espectro muestra una frecuencia de fallo del rodamiento que se produce en torno a los 2500 Hz. El hecho de que esté presente en el espectro de corriente pero no en el de tensión indica que la energía se añade desde el sistema motor o la máquina accionada.

Cuando aparecen señales en el rango de 500 a 2000 Hz, el rodamiento es ahora un defecto de fase 2 tardía.

Etapa 3: (1- 5% de vida restante)

A medida que el fallo del rodamiento empeora, se producen grietas, desconchones, desconchones y agujeros u otros defectos en la superficie del componente averiado. Estos son los defectos con los que la mayoría del personal de mantenimiento está familiarizado. Esta es la condición en la que el defecto puede ser observado visualmente por primera vez, cuando el rodamiento es inspeccionado visualmente. Esta es la fase en la que se oyen ruidos procedentes del rodamiento.

Estos fallos provocan que la intensidad de la señal sea lo suficientemente fuerte como para generar señales en el espectro de vibración en lo que se conoce comúnmente como frecuencias de defecto de rodamiento (BDF). Este es el punto en el rango de fallo en el que las mediciones de velocidad o aceleración estándar de vibración pueden identificar positivamente por primera vez un defecto en el rodamiento. Como se ha dicho antes “Si estas señales están presentes, el rodamiento tiene un defecto”.

Las frecuencias de defectos de rodamientos dependen de la geometría del rodamiento BPFO es la frec. donde un defecto generará una señal si el problema está en la pista exterior BPFI es de la pista interior BSF es la frecuencia del elemento rodante FTF es la frecuencia fundamental del tren; ésta es la velocidad de rotación del conjunto de la jaula.

Generación de frecuencias de defectos en los rodamientos

A medida que el eje gira, hace que la pista interior gire con el eje, el conjunto de la jaula (FTF) gira alrededor del eje a una velocidad que es menor que la velocidad de rotación del eje.

Cuando se produce un fallo en la pista exterior, se producirá un impacto cada vez que uno de los elementos rodantes ruede sobre el defecto. El impacto causado por el defecto hará que un rodamiento vibre a la frecuencia natural del componente del rodamiento (30 a 60 kHz) o a la frecuencia natural de los sistemas de rodamientos (500 a 2000 Hz).

En el análisis de rodamientos, la frecuencia de los impactos se denomina tasa de repetición del rodamiento o, más comúnmente, frecuencia de defectos del rodamiento (Bearing Defect Frequency, BDF). La frecuencia de la pista exterior suele denominarse BPFO, Ball Pass Frequency Outer race. La amplitud de la señal variará en función no sólo del tamaño del defecto, sino también de la ubicación del defecto en relación con la colocación del sensor, la estanqueidad del ajuste del rodamiento, así como el estado de equilibrio y/o alineación de la máquina. En otras palabras, una máquina con una gran cantidad de desequilibrio creará un IMPACTO mayor que otra con una mejor condición de equilibrio.

Si el fallo está en el anillo de rodadura interior, entrará y saldrá de la zona de carga a medida que el eje gire. Cuando el impacto se produce en la zona de carga, la intensidad de la señal será mayor que cuando el fallo se produce frente a la zona de carga. Tenga en cuenta que la frecuencia de la respuesta serán las frecuencias naturales del rodamiento y las frecuencias de impacto serán las frecuencias de paso de bolas BPFI pista interior.

Vibración por impacto frente a vibración forzada:

La vibración forzada se produce cuando se aplica una fuerza primero en una dirección y luego inmediatamente en la dirección opuesta. A continuación, el ciclo se repite continuamente. La respuesta del sistema a una vibración forzada es un movimiento que se produce a la misma frecuencia que la fuerza aplicada. Identificando la frecuencia de la fuerza aplicada se puede identificar la fuente de la fuerza. Por ejemplo, si una máquina vibra a la misma velocidad a la que gira el eje, es fácil determinar que la fuente de la fuerza vibratoria procede del eje.

La vibración de impacto se produce cuando se aplica una fuerza, como un impacto, y después se produce un intervalo de tiempo antes del siguiente impacto. La respuesta vibratoria a una fuerza de impacto hace que la masa vibre a su frecuencia natural. En las fuerzas vibratorias de tipo impacto, la frecuencia del movimiento no identifica la fuente, ya que vibra a su frecuencia natural. Para identificar la fuente de los impactos es necesario identificar la frecuencia de los mismos. El espectro de frecuencias mostrará la frecuencia de la respuesta, no la frecuencia de los impactos.

Comprender las frecuencias de defectos en los rodamientos

Las frecuencias de defectos de los rodamientos dependen de su geometría: Pd es el diámetro de paso. Esto se determina midiendo desde la línea central de un elemento rodante hasta la línea central del elemento rodante directamente opuesto.

Bd representa el diámetro de la bola

Nb representa el número de elementos rodantes

El ángulo de contacto (Ø) es la relación entre el anillo de rodadura interior y el anillo de rodadura exterior. En un rodamiento rígido de bolas este ángulo siempre será de 0 grados, un rodamiento axial de empuje tendrá un ángulo de 90 grados, los rodamientos de contacto angular, los rodamientos de rodillos a rótula y los rodamientos de tipo similar los ángulos de contacto variarán dependiendo del diseño del rodamiento.

Las frecuencias que generan estas señales dependen de la geometría del rodamiento y de la velocidad del eje. Los fabricantes de rodamientos e instrumentos publican tablas en las que figuran estas frecuencias esperadas o (calculadas). Estas frecuencias son muy precisas y suelen ser de hasta 1/100 de la rotación de un eje. Es decir, BPFO = 4,68X, BPFI 7,32X velocidad de marcha.

1) Normalmente son múltiplos no enteros de la velocidad de rotación. Esto es muy importante para separarlas de otras averías de maquinaria que siempre se producen a múltiplos exactos de la velocidad de funcionamiento.

2) Las frecuencias de defectos calculadas no suelen ser exactas. Variarán en función del juego del rodamiento y otras condiciones de la máquina, las fórmulas calculadas se basan en el hecho de que los elementos rodantes ruedan 360 grados alrededor del eje. Sin embargo, la experiencia ha demostrado que los elementos rodantes ruedan por la zona de carga, pero a menudo patinan fuera de ella. Por lo tanto, la frecuencia calculada suele diferir de las frecuencias medidas. Estas variaciones en las frecuencias reales de defectos suelen situarse entre el 5 y el 10% de las frecuencias calculadas.

3) Si se suman las frecuencias BPFO y BPFI, siempre serán iguales al número de elementos rodantes. Es decir, BPFO 4,68X, BPFI 7,32X Nb será igual a 12. Como regla general, el BPFO es aproximadamente igual a Nb X 0,4, BPFI será Nb X 0,6.

4) La amplitud de la señal no indica la gravedad del fallo del rodamiento, sino sobre todo la frecuencia del defecto.

Las frecuencias BDF generadas en el espectro ESA suelen ser las mismas que en el espectro mecánico. Sin embargo, las frecuencias suelen aparecer antes en el espectro ESA que en el espectro mecánico. Esto ocurre porque incluso cambios muy pequeños en la posición del rotor del motor pueden provocar un cambio en la corriente del motor. Estos mismos pequeños cambios de posición del rotor pueden no hacer vibrar el sistema de soporte de rodamientos. Esta vibración es un requisito para un sistema de medición de vibraciones para detectar esta condición.

Cuando aparecen señales en los BDF o múltiplos 2X BDF, o 3X BDF, etc. el rodamiento es ahora un defecto de fase 3 temprana.

En la fase 3, a medida que el defecto siga deteriorándose, la amplitud de las frecuencias del defecto comenzará a modularse o truncarse. Esto hará que el espectro desarrolle bandas laterales alrededor de los BDF o armónicos de los BDF.

Cuando aparecen bandas laterales alrededor de los BDF o una serie de armónicos, se trata de un defecto de fase 3 avanzada. Se recomienda desmontar el rodamiento.

Las reglas para detectar los defectos de la fase 3 de los rodamientos mediante ESA son las mismas que para el análisis de vibraciones. Lo más importante a tener en cuenta es que se trata de frecuencias de defecto y si las frecuencias de defecto están presentes, el rodamiento tiene un defecto.

Fase 4: (1% – 1 revolución de vida restante)

A medida que el defecto empeora, aparecen múltiples grietas, agujeros desconchados o desconchones. El elemento rodante puede deformarse y la jaula desintegrarse. En esta fase desaparecen la mayoría, si no todos, los indicios de fallo de los rodamientos: Picos espectrales BDF, bandas laterales y armónicos.

Sin embargo, las fuerzas de la velocidad de marcha (1X) aumentarán, ya que el eje tiene más libertad para moverse dentro del rodamiento. Además, el ruido de fondo de todo el espectro puede aumentar, ya que las frecuencias generadas ya no se producirán exactamente en el mismo intervalo de tiempo.

Cuando desaparezcan las frecuencias anteriores y aumente el ruido de fondo del espectro o la señal a 1X de la velocidad de funcionamiento, se recomienda poner la máquina fuera de servicio inmediatamente, ya que el rodamiento puede fallar por completo en cualquier momento.

El papel del análisis de firmas eléctricas en la detección de fallos de los rodamientos de elementos rodantes

La mayoría de los fallos de los rodamientos pueden detectarse en la fase 2 mediante el análisis de la firma eléctrica.

El ESA utiliza los cambios de flujo magnético en el entrehierro del motor como transductor. En muchos casos, la ESA ha identificado fallos en los rodamientos ya en la fase 2. Estos fallos se han confirmado utilizando la Envolvente de Aceleración. Las frecuencias del espectro ESA eran las mismas que con la envolvente de aceleración.

El ESA identifica los fallos de la máquina localizando picos espectrales espaciados en frecuencias de línea (normalmente 50 ó 60 Hz) alrededor de una frecuencia central. Las bandas laterales de frecuencia de línea que están presentes en el espectro de corriente pero no en el de tensión indican que el fallo procede de la máquina o del proceso.

Los picos espectrales de las frecuencias de los defectos de los rodamientos que aparecen en el espectro ESA serán las mismas frecuencias que en el espectro de vibraciones. Además, las señales BDF aparecerán en el espectro eléctrico más o menos al mismo tiempo que en un espectro de vibración. En ambos casos, esto indica que el rodamiento ha alcanzado un fallo de fase 3.

En este espectro de corriente ESA aparece un defecto de fase 3 en el BPFI de 35374 con bandas laterales de 3000 CPM (50 Hz). También aparece a 2 X su BPFI como bandas laterales de frecuencia de línea (50 Hz) alrededor del sistema 70748 CPM ≈1179,13 Hz.

Las bandas laterales de 50 Hz también tenían bandas laterales subsíncronas que indican un fallo de fase 3 tardía.

Obsérvense también las amplias bases de los picos espectrales que indican que la frecuencia medida no es exactamente la misma para cada muestra, lo que también es un indicio de un fallo de fase 3 tardía. Este fallo se verificó mediante una medición de la velocidad de vibración. Las frecuencias eran las mismas en el espectro de vibración que en el de corriente eléctrica.

Observe los picos espectrales en el espectro de corriente en el espectro superior; esos picos no están presentes en el espectro de tensión de abajo. Esto indica que el fallo procede del motor o de la carga.

A medida que el defecto progresa, aparecerá como bandas laterales de frecuencia de línea alrededor del BPFO o BPFI.

Conclusión

La identificación de los fallos de los rodamientos es un proceso clave para el buen funcionamiento de cualquier planta que contenga equipos rotativos. El análisis de firmas eléctricas proporciona a las plantas herramientas adicionales para identificar rápidamente no sólo los fallos internos del motor, sino que además puede proporcionar una detección precoz de los fallos de los rodamientos.

Análisis de firmas eléctricas (resumen)

El análisis de firmas eléctricas (ESA) es un método de prueba en línea en el que se capturan formas de onda de tensión y corriente mientras el sistema del motor está en funcionamiento y, a continuación, mediante una transformada rápida de Fourier (FFT), se realiza un análisis espectral con el software suministrado. A partir de esta FFT, se detectan los fallos relacionados con la potencia de entrada, el circuito de control, el propio motor y la carga accionada, y se pueden establecer tendencias con fines de mantenimiento basado en el estado/mantenimiento predictivo.

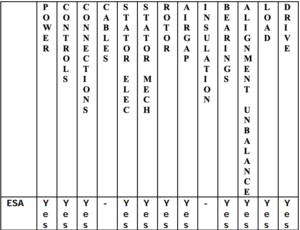

Los ensayos ESA proporcionarán información valiosa para motores de inducción de CA y CC, generadores, motores de rotor bobinado, motores síncronos, motores de máquinas herramienta, etc. Dado que la ESA es nueva para muchas personas, el gráfico siguiente ilustra la evaluación de la ESA de los principales componentes de un sistema de motor de inducción de CA.

BIOGRAFÍA

William Kruger lleva casi 40 años dedicado al mantenimiento predictivo. Se graduó en la Escuela de Energía Nuclear de la Marina de los Estados Unidos y obtuvo su licenciatura en la Universidad Estatal de San Diego. Su primer contacto con el mantenimiento predictivo se produjo cuando dirigía el programa de vibraciones a bordo de un submarino SSBN. Pasó 10 años en San Diego Gas & Electric, donde puso en marcha su programa de mantenimiento predictivo. Posteriormente trabajó como ingeniero de aplicaciones para la división DYMAC de Spectral Dynamics.

Durante los últimos 20 años, el Sr. Kruger se ha centrado en la formación en el campo del mantenimiento predictivo. Fue instructor superior en Update International. El Sr. Kruger ha impartido cursos de formación en 6 continentes y es conocido en todo el mundo por su enfoque práctico del análisis de maquinaria y su capacidad para presentar material técnico complejo en principios y demostraciones de fácil comprensión.

En la actualidad, el Sr. Kruger es Director de Asistencia Técnica y Formación de ALL-TEST Pro. Es autor de varios artículos técnicos y ha realizado presentaciones en diversas reuniones, como las del Vibration Institute, EPRI, Canadian Pulp & Paper Expo e International Maintenance Conference. Es miembro de ASME, Vibration Institute, ANST, IEEE y muchas otras organizaciones profesionales.