Motor Yatağı Mekanik ve Elektriksel Titreşim Testi

Önsöz

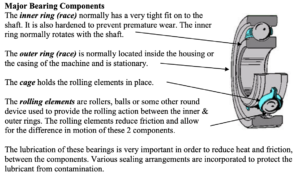

Dönen ekipmanların büyük bir çoğunluğu, başarılı bir şekilde çalışmaya devam etmek için Yuvarlanma Elemanı Rulmanlarına (REB) güvenmektedir. İşlevsel olarak Yuvarlanma Elemanı Rulmanları şaftın yükünü taşır, şaftı dahili olarak konumlandırır ve dönen bileşenleri dönmeyen bileşenlerden ayırır.

Rulman arızalarının operasyonları aksatmadan veya ürün kalitesini etkilemeden önce tespit edilmesi, çoğu kestirimci bakım programının temelini oluşturur. Periyodik aralıklarla sörveyler gerçekleştirerek ve işletme ekipmanının sonuçlarını değerlendirerek, rulman arızalarını felakete dönüşmeden önce tespit etmeye çalışılır.

Uzun yıllar boyunca bu araştırmalar normalde Mekanik Titreşim Analizi (MVA) ile çok güvenilir bir şekilde gerçekleştirilmiştir. Şu anda Yuvarlanma Elemanlı Rulmanlardaki arızaları tespit etmek için çeşitli yöntemler mevcuttur. Bu makale, Mekanik Titreşim Analizinden Elektriksel İmza Analizine (ESA) kadar bu yöntemleri tanımlamaya çalışacaktır.

Giriş

Bu makalede, çoğu yuvarlanma elemanlı rulmanın tipik bir yorulma arızası sırasında geçtiği 4 arıza aşaması açıklanmaktadır. Ayrıca, yuvarlanma elemanı rulman arıza aşamalarını belirlemek için titreşim analizi, sinyal zarflama, ultra-sonik algılama ve Elektriksel İmza Analizinin kullanımı da tartışılmaktadır.

Yuvarlanma elemanlı rulmanlar nispeten düşük maliyetleri ve yüksek güvenilirlikleri nedeniyle endüstride en sık kullanılan rulman türüdür. Ancak, yakın boşluklar ve çok iyi parlatılmış yüzeyler nedeniyle rulman arızaları meydana gelmektedir. Bu arızaların düzeltilmesi neredeyse her zaman arızalı rulmanların tamamen değiştirilmesidir.

Rulman üreticileri, bu çok önemli makine bileşenlerinin ömrünü en üst düzeye çıkarmak için çok ayrıntılı bakım, yağlama ve çalıştırma prosedürleri sağlar. Bu uygulamalar takip edilerek uzun rulman ömrü elde edilebilir. Ayrıca “Hassas Bakım” uygulamaları rulman ömrünü uzatmanın mümkün olduğunu kanıtlamıştır. Hassas Bakım, çok az ek çabayla rulman ömrünü geçmişe kıyasla 5 ila 10 kat uzatır.

Ancak çalışma ortamı, hassas olmayan toleranslar, montaj hataları ve hatta ekipmanın kendi çalışması nedeniyle bu rulmanlar arızalanabilir. Arızalar tam bir arıza meydana gelmeden önce tespit edilirse, ortaya çıkan hasar ve onarım genellikle minimum düzeyde olur ve rulmanın kendisinin değiştirilmesiyle sınırlı kalır.

Nihai sonuç, bir veya daha fazla ana rulman bileşeninin yorulmasına bağlı bir arızadır.

Rulman Arızasının Nedenleri

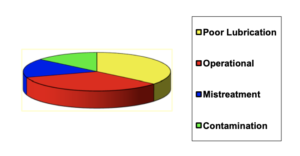

Büyük bir rulman üreticisi, rulman arızalarının yaklaşık %16’sının kötü muamele sonucu meydana geldiğini tahmin etmektedir. Bu durum, rulmanların yanlış depolanması, taşınması veya takılmasından kaynaklanır. Yuvarlanma elemanlı rulmanların geri kalan %84’ü hatasız olarak monte edilir. Bu aşamada rulman arızalarına ilişkin herhangi bir gösterge yoktur. Rulmanın ilk çalışması sırasında bir arıza göstergesi mevcutsa, bu genellikle bir rulman oturması veya montaj sorunudur.

REB arızalarının %36’sı yetersiz yağlama, aşırı yağlama, yetersiz yağlama, yanlış yağlayıcı, yağlayıcıların karıştırılması veya yağlayıcı filminin çok ince olması, genellikle aşırı şaft hareketinden (titreşim) kaynaklanmaktadır.

REB değişimlerinin %34’ü çalışma, balanssızlık, yanlış hizalama veya bazı durumlarda rulmanların önleyici bakım programları gibi diğer bakım gereksinimleri nedeniyle değiştirilmesinin sonucudur.

Son %14’ü ise kirlenme nedeniyle başarısız olmaktadır.

Rulman Değişimi

Yuvarlanma Elemanı Rulman arızası ile ilgili ana soru “Rulman ne zaman değiştirilmelidir?” sorusudur.

Bu sadece tesis tarafından belirlenebilir. Arıza ürün kalitesini etkiliyor mu? Tesisin çalışmasını etkiliyor mu? Yedek rulmanın mevcudiyeti nedir? Rulmanın durumunu ve değiştirilmesi için en uygun zamanın ne zaman olduğunu daha doğru bir şekilde değerlendirmek için rulman arızasının aşamalarını anlamak önemlidir.

Rulman Arıza Aşamaları

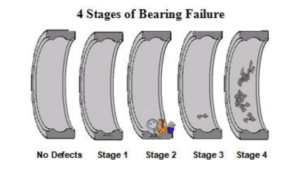

Büyük bir rulman üreticisi, rulman arızalarını daha iyi anlayabilmek için rulmanların nasıl arızalandığını belirlemeye yönelik bir araştırma yapmıştır. Araştırmaları, Yuvarlanma Elemanı Rulmanlarının kullanım ömürlerinin yaklaşık %80’i boyunca hatasız çalıştığını belirlemiştir. Arıza meydana geldiğinde genellikle arızanın 4 farklı aşaması vardır.

Aşama 1: Yuvarlanma Elemanı rulman arızaları normalde yüzeyin altında meydana gelir. Normalde yuvarlanma yolu yüzeyinin 4 ila 5 binde biri (0,1 ila 0,125 mm) altında başlarlar. Bu noktada, kalan rulman ömrünün %10 ila 20 olduğu tahmin edilmektedir.

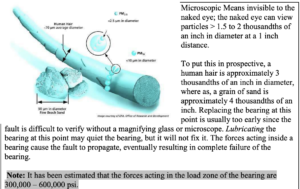

2. Aşama: Arıza ilerledikçe arızalı bileşenin yüzeyinde mikroskobik çukurlar (< 40 mikron) oluşur. Bu, 2. aşama olarak kabul edilir ve rulman ömrünün %5 ila 10’unun kaldığı tahmin edilmektedir.

3. Aşama: Arızanın daha da ilerlemesi, genellikle yuvarlanma elemanı rulman arızalarıyla ilişkilendirilen ilk pullanma, çatlama ve/veya dökülmeye neden olur. Rulman ömrünün %1 ila 5’i kalır.

4. Aşama: Çoklu çatlaklar, aşırı pullanma veya dökülme meydana geldiğinde bu, rulman arızasının 4. ve son aşamasıdır. Çoğu zaman yuvarlanma elemanları deforme olmaya başlar ve kafes parçalanabilir veya kırılabilir. Rulman ömrünün %1 ila 1 devri kalır.

Çoğu bakım personeli rulmanı 3. aşamada değiştirmeyi tercih etmiştir. Arıza görsel olarak belirgindir, ancak hasar hala rulmanın kendisiyle sınırlıdır. 1. aşamada, yüzey altında olduğu için kusuru tespit etmek neredeyse imkansızdır. 2. aşamada kusurlar çıplak gözle görülemez ve kusuru tanımlamak için büyüteç gibi bir büyütme cihazı veya muhtemelen bir mikroskop gerekir.

Bir rulman 4. aşamaya ulaşırsa, makine hizmet dışı bırakılmalı ve rulman derhal değiştirilmelidir. Makinenin çalışmaya devam etmesi eninde sonunda rulmanın tamamen bozulmasına neden olacaktır. Bu tür bir arıza makineyi hizmetten çıkarır ve genellikle makinede aşırı hasara neden olan katastrofik bir arıza meydana gelmiş olur.

Yuvarlanma Elemanı Rulman Arızaları için kestirimci bakım neden gereklidir?

Kestirimci Bakım programları, arızaların %89’unun doğası gereği rastgele olduğunu ve %68’inin kurulum veya onarımdan hemen sonra meydana geldiğini belirleyen çalışmalara dayanmaktadır. Genel olarak bu, rutin Önleyici Bakım denetimleri ve Görevleri gerçekleştirilerek arıza olasılığının aslında arttığı anlamına gelir.

Etkili bir kestirimci bakım programı, bakımın ne zaman yapılması gerektiğini belirlemek için makinenin çalışma durumunu kullanır. En etkili programlar Kestirimci Bakımın 3 aşamasını kabul eder; Tespit, Analiz ve Düzeltme.

Tespit aşaması: Tespit aşaması, makine arızalarını belirlemek için kullanıldığından en önemli aşamadır. Etkili bir Kestirimci Bakım programı bu arızaları, arıza meydana gelmeden önce rulmanı onarmak veya değiştirmek için yeterli süre kala tespit edecektir. Tespit aşamasının felsefesi, mümkün olduğunca çok sayıda makineyi hızlı bir şekilde incelemektir. Tespit aşaması, olası rulman arızalarını tanımlar. Bu sörveyler ne kadar hızlı gerçekleştirilebilirse o kadar çok makine sörveye tabi tutulabilir ve bu da daha etkili bir programla sonuçlanır.

Not: En gelişmiş Kestirimci Bakım Programları, anket başına %1 ila 2 oranında yeni sorun tespit eder. Bu da 300 makinenin incelenmesi halinde sadece 3 ila 6 yeni sorun tespit edileceği anlamına gelmektedir.

Analiz aşaması: Analiz aşaması, arızanın ciddiyetini ve nedenini belirlemek için ek testler ve hatta başka bir teknoloji gerektirebilir. Bu genellikle kestirimci bakım programının en çok zaman alan kısmıdır. Doğru bir analiz gerçekleştirmek için tespit aşamasında yeterli veri alınırsa, tespit işlemi sırasında değerli zaman israf edilir. Bu durum, sörvey yapılabilecek makine sayısını etkili bir şekilde azaltmakta veya görevi yerine getirmek için gereken insan gücünü artırmaktadır. Bu da PdM programının etkinliğinin azalmasına neden olur. Yani, tespit aşamasının felsefesi mümkün olduğunca çok sayıda makineyi hızlı bir şekilde incelemektir.

Düzeltme Aşaması: Düzeltme aşaması, arızanın değiştirilmesini veya onarılmasını ve düzeltmenin doğrulanmasını gerektirir. Bu aynı zamanda arızanın nedenini düzeltmek için ideal zamandır.

Kestirimci Bakım Cihazları

Etkili bir PdM cihazı Taşınabilir, Hafif olmalı ve tekrarlanabilir, tahribatsız testler gerçekleştirmelidir. Bu çok önemli işlemi gerçekleştirebilecek birçok farklı teknoloji ve araç bulunmaktadır. Ancak yuvarlanma elemanlı rulman arızaları hakkında %100 bilgi sağlayan tek bir ölçüm veya teknoloji bulunmamaktadır. Dahası, mevcut tekniklerin birçoğu yuvarlanma elemanı arızalarını tespit etmede çok beceriklidir, ancak makine katarındaki diğer arızaları tespit etme becerisi sınırlıdır.

Elektriksel İmza Analizi

Elektriksel İmza Analizi (ESA), kestirimci bakım programının çok önemli tespit aşamasında yeni başlayan rulman arızalarını belirlemede çok etkili bir araç olduğunu kanıtlamaktadır. ESA ayrıca motor sistemi içinde mekanik tespit yöntemleri kullanılarak tespit edilemeyen arızaları tespit etme özelliğine de sahiptir. Bu sunum, ESA’yı rulman arıza analizi sürecinde doğru bir şekilde konumlandırmaya çalışacaktır.

Rulman Kusurunun Ciddiyetinin Belirlenmesi

Diğer mekanik titreşim arızalarının çoğundan farklı olarak, arıza frekansındaki spektral tepe noktasının genliği rulman arızasının ciddiyetini tam olarak göstermez. Spektral pikin genliği kusurun konumuna, denge veya hizalama durumuna, kusurun boyutuna ve türüne bağlı olarak değişebilir. Ek olarak, mekanik sinyal rezonans ile yükseltilebilir. Birçok durumda spektral tepe noktasının genliği arıza kötüleştikçe azalacaktır.

Bir yuvarlanma elemanı rulman arızasının ciddiyetini belirlemenin en etkili yönteminin, arıza tarafından üretilen sinyalin frekansını belirlemek olduğu iyi belgelenmiştir.

Yuvarlanma Elemanı Rulman Arıza Frekansları

Her rotor ve rulman kombinasyonu benzersiz bir sistem oluşturur; bu nedenle, rulman arıza aşamalarının her birinde oluşacak frekansları tam olarak belirlemek son derece zordur. Her bir rotor rulman sisteminin benzersizliği sadece rulman geometrileri ve boşluklarından değil, aynı zamanda mil ile rulman ve rulman yatağı arasındaki mekanik uyumdan da kaynaklanmaktadır. Mil düzlüğü veya konikliğinin yanı sıra mil ve yatak eşmerkezliliği, erken aşamalarda rulman arıza tepki frekanslarını değiştirebilir.

Aşağıda rulman arıza aşamalarının her birindeki arızalar ve her bir aşamadaki arızalar tarafından oluşturulan frekans aralıkları incelenmektedir. Arıza aşamalarının her birinde bu arızaların tespit edilmesine yardımcı olmak üzere halihazırda mevcut olan çeşitli ölçüm ve sinyal işleme tekniklerine dikkat çekilmektedir.

Aşama 1: (%10 – 20 kalan ömür)

Bir yatak fayının 1. aşaması sırasında meydana gelen alt yüzey çatlaması, 300 ila 500 kHz aralığında çok düşük genlikli gerilme dalgaları üretir. Özel sensörler ve sinyal işleme teknikleri, arızaları 1. aşama kadar erken tespit etmede başarılı olduğunu kanıtlamıştır. Bununla birlikte, çoğu uygulamada bu, arıza sürecinin çok başındadır ve rulman içindeki arızanın fiziksel olarak doğrulanması son derece zordur.

Bu aynı zamanda özel teknoloji gerektiren ve geri dönüşü sınırlı olan özel bir tekniktir. Bir 1. aşama arıza meydana geldiğinde rulmanın faydalı ömrünün yaklaşık %80’inin tükendiği tahmin edilmektedir.

Not: Alt yüzey çatlaması başladığında, arıza başlamış ve rulman bütünlüğü tehlikeye girmiş demektir. Bu noktadan sonra tek sonuç rulmanın tamamen bozulmasıdır. Unutmayın rulmanlar “Kendi Kendini Düzeltmez” ve arıza her zaman daha da kötüleşir

Aşama 2: (%5 – 10 kalan ömür)

Fay kötüleştikçe, yüzey altı çatlama yüzeye doğru ilerlemeye başlar ve arızalı bileşenin yüzeyinde mikroskobik çukurlaşmaya neden olur

Aşama 2 arızasının çok erken aşamalarında mikroskobik çukurların yarattığı darbe, rulman bileşenlerinin doğal frekanslarında titreşmesine neden olur. Bu doğal frekanslar 30 ila 60 kHz aralığındadır.

Şok Darbesi izleme, Spike Enerji ve diğer ultrasonik teknikler gibi özel ölçüm teknikleri, titreşim sensörünün rezonansa girmesi için doğal frekansına dayanır. Dönüştürücüyü rezonansta çalıştırmak, bu çok küçük kusur sinyallerini kullanılabilir bir aralığa yükseltir.

Rezonans, mekanik sistemlerin genellikle yanlış anlaşılan bir özelliğidir.

Doğal Frekans: Tüm yay sistemlerinin doğal frekansları vardır. Bir sistemin doğal frekansları, sistemin darbe aldığında titreşeceği frekanslardır. Tek bir darbe, sistemin doğal frekansında salınım yapmasına ve ardından sönümlenmesine neden olacaktır. Çarpan kuvvet kütlenin sapmasına ve yayın orijinal konumuna dönmesine neden olacaktır. Bu salınımın gerçekleştiği frekans, yay sisteminin kütle (m) ve yay (k) ilişkisi tarafından belirlenir.

Yay sisteminin doğal frekansına yakın bir frekansa sahip bir yay sistemine tekrarlayan bir kuvvet uygulanırsa, kuvvet her salınımdaki hareketle aynı yönde uygulanacaktır. Bu, kütleye her bir kuvvet döngüsü uygulandığında sistem hareketinin artmasına neden olacaktır.

Bu durum genellikle rezonans olarak adlandırılır. Rezonans durumunun sonuçları, ortaya çıkan hareketin, doğal frekansa yakın olmayan bir kuvvet uygulandığında ortaya çıkandan 10 ila 15 kat daha fazla artmasıdır.

Arıza ilerledikçe bileşen sertliği azalır, bu da bileşenlerin doğal frekansını düşürür. Bu, sinyal frekansının sensörlerin doğal frekansına (25 kHz) yaklaşmasına neden olur. Arızanın frekansı doğal frekansa yaklaştıkça sensörün çıkışı daha da artar. Bu yöntemlerin çok etkili olduğu kanıtlanmıştır ve bir rulman arızalanmaya başladığında bu değerlerde bir değişiklik meydana gelecektir, ancak makine sistemi içinde bu frekansların artmasına veya azalmasına neden olabilecek başka arızalar da vardır.

İvme Zarflama, ESP ve peak vue gibi diğer Sinyal İşleme Teknikleri, bu erken aşamada rulman arızalarını daha kesin olarak belirlemek için geliştirilmiştir. Bu yöntemlerin çok etkili olduğu kanıtlanmıştır, ancak diğer arıza türlerini tespit etme yetenekleri de sınırlıdır.

Sinyaller 30 ila 60 kHz frekans aralıklarında göründüğünde, rulman artık erken bir 2. Aşama kusurudur.

2. aşama arıza ilerledikçe sinyal gücü artar. Bu daha güçlü sinyal daha sonra sistemin doğal frekansını uyaracaktır. Sistem doğal frekansı, şaft ve yatak sistemini içerir. Sistem ve rulman doğal frekansları makine hızından bağımsızdır, ancak rotor ve rulman destek kütlesi ve sertliğinden etkilenir. Artan kütle, sistemin doğal frekansının rulman bileşenlerinin doğal frekanslarından daha düşük olmasına neden olur. Sistemin doğal frekansı genellikle 500 ila 2000 Hz aralığındadır. Sinyalin gücü, dönen milin denge veya hizalama durumuna ve arızanın sensöre göre konumuna bağlıdır. Birçok durumda bu sinyaller makinenin arka plan titreşimine gömülüdür.

Elektriksel İmza Analizi (ESA) genellikle bu aşamada rulman arızasını tespit eder; bazı durumlarda ESA arızayı bazı özel mekanik tekniklerden bile daha önce tespit eder.

ESA tipik olarak potansiyel rulman hatalarını 2. aşama kadar erken tespit eder. ESA, bir merkez frekans etrafında hat frekanslarında (normalde 50 veya 60 Hz) aralıklı spektral tepe noktalarının yerini belirleyerek makine arızalarını tanımlar. Akım Spektrumunda mevcut olan ancak Gerilim Spektrumunda mevcut olmayan hat frekansı yan bantları, arızanın makineden veya prosesten kaynaklandığını gösterir. Bazı durumlarda bu sinyaller, standart mekanik izleme yöntemlerinin çoğu bir sorun olduğunu göstermeden önce elektriksel imzada mevcut olmuştur.

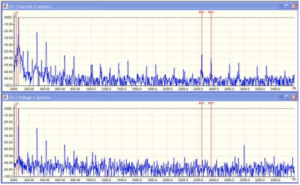

Bu spektrum, 2500 Hz civarında meydana gelen bir rulman arıza frekansını göstermektedir. Akım spektrumunda bulunması ancak gerilim spektrumunda bulunmaması, enerjinin motor sisteminden veya tahrik edilen makineden eklendiğini gösterir.

Sinyaller 500 ila 2000 Hz aralığında göründüğünde rulman artık geç evre 2 kusurludur.

Aşama 3: (1-%5 kalan ömür)

Rulman arızası kötüleştikçe, arızalı bileşenin yüzeyinde çatlaklar, dökülmeler, pullanmalar ve delikler veya diğer kusurlar meydana gelir. Bunlar çoğu bakım personelinin aşina olduğu kusurlardır. Bu, rulman görsel olarak incelendiğinde kusurun ilk kez görsel olarak gözlemlenebildiği durumdur. Bu, rulmandan gelen gürültünün duyulabildiği aşamadır.

Bu arızalar, sinyal gücünün titreşim spektrumunda genellikle rulman kusur frekansları (BDF) olarak adlandırılan sinyalleri üretecek kadar güçlü olmasına neden olur. Bu, titreşim standart hız veya ivme ölçümlerinin bir rulman arızasını ilk kez pozitif olarak tanımlayabildiği arıza aralığındaki noktadır. Daha önce de belirtildiği gibi “Bu sinyaller mevcutsa rulmanda bir kusur vardır.”

Rulman Kusur Frekansları rulman geometrisine bağlıdır BPFO frekanstır. burada bir kusur, sorun dış yoldaysa bir sinyal üretecektir BPFI iç yoldandır BSF yuvarlanma elemanı frekansıdır FTF temel tren frekansıdır; bu kafes tertibatının dönme hızıdır.

Rulman Kusur Frekanslarının Oluşturulması

Mil döndükçe, iç yuvanın mille birlikte dönmesine neden olur, kafes tertibatı (FTF) milin etrafında milin dönme hızından daha düşük bir hızda döner.

Dış yatakta bir hata oluştuğunda, yuvarlanma elemanlarından biri hatanın üzerinden her geçtiğinde bir darbe meydana gelecektir. Kusurun neden olduğu darbe, rulmanın rulman bileşeninin doğal frekansında (30 ila 60 kHz) veya rulman sisteminin doğal frekansında (500 ila 2000 Hz) titreşmesine neden olacaktır.

Yuvarlanma elemanlı rulman analizinde darbelerin sıklığı rulman tekrarlama oranı olarak adlandırılır veya daha yaygın olarak Rulman Kusur Frekansı BDF olarak adlandırılır. Dış yarış frekansı genellikle BPFO, Bilye Geçiş Frekansı Dış yarış olarak adlandırılır. Sinyalin genliği sadece kusurun boyutuna değil, aynı zamanda sensörün yerleştirilmesine göre kusurun konumuna, rulman uyumunun sıkılığına ve makinenin denge ve/veya hizalama durumuna bağlı olarak değişecektir. Başka bir deyişle, büyük miktarda dengesizliğe sahip bir makine, daha iyi bir denge durumuna sahip bir makineye göre daha büyük bir ETKİ yaratacaktır.

Arıza iç yatakta ise, mil döndükçe yük bölgesine girip çıkacaktır. Darbe yük bölgesinde meydana geldiğinde sinyalin gücü, arıza yük bölgesinin karşısında meydana geldiğinde olduğundan daha fazla olacaktır. Tepki frekansının rulman doğal frekansları olacağını ve darbe frekanslarının BPFI bilya geçiş frekansı iç yuva olacağını unutmayın.

Çarpma ve Zorlanmış titreşim:

Zorlanmış titreşim, önce bir yönde ve ardından hemen ters yönde bir kuvvet uygulandığında meydana gelir. Döngü daha sonra sürekli olarak tekrarlanır. Zorlanmış bir titreşime verilen sistem yanıtı, uygulanan kuvvetle aynı frekansta meydana gelen harekettir. Uygulanan kuvvetin frekansı belirlenerek kuvvetin kaynağı tespit edilebilir. Örneğin, bir makine şaft dönerken aynı hızda titreşiyorsa, titreşim kuvvetinin kaynağının şafttan geldiğini belirlemek kolaydır.

Çarpma titreşimi, çarpma gibi bir kuvvet uygulandığında ve ardından bir sonraki çarpmadan önce bir zaman aralığı oluştuğunda meydana gelir. Çarpan bir kuvvete verilen titreşim tepkisi, kütlenin doğal frekansında titreşmesine neden olur. Çarpma tipi titreşim kuvvetlerinde, doğal frekansında titreştiği için hareketin frekansı kaynağı tanımlamaz. Etkilerin kaynağını belirlemek için etkilerin sıklığını belirlemek gerekir. Frekans spektrumu, etkilerin frekansını değil, yanıtın frekansını gösterecektir.

Rulman Kusur Sıklıklarını Anlama

Rulman kusur frekansları rulman geometrisine bağlıdır: Pd Hatve çapıdır. Bu, bir yuvarlanma elemanının merkez hattından tam karşısındaki yuvarlanma elemanının merkez hattına kadar ölçülerek belirlenir.

Bd bilye çapını temsil eder

Nb, haddeleme elemanlarının sayısını temsil eder

Temas Açısı (Ø), iç yatağın dış yatağa olan ilişkisidir. Sabit bilyalı rulmanlarda bu açı her zaman 0 derece olacaktır, eksenel eksenel rulmanlarda 90 derecelik bir açı olacaktır, Eğik bilyalı, oynak makaralı rulmanlar ve benzer tip rulmanlarda temas açıları rulman tasarımına bağlı olarak değişecektir.

Bu sinyallerin ürettiği frekanslar rulman geometrisine ve şaft hızına bağlıdır. Rulman ve cihaz üreticileri bu beklenen veya (hesaplanan) frekansları listeleyen tablolar yayınlar. Bu frekanslar çok hassastır, genellikle bir şaft dönüşünün 1/100’üne kadar listelenir. Yani BPFO = 4,68X, BPFI 7,32X çalışma hızı.

1) Normalde dönme hızının tamsayı olmayan katlarıdır. Bu, onları her zaman çalışma hızının tam katlarında olan diğer makine arızalarından ayırmak için çok önemlidir.

2) Hesaplanan Kusur frekansları genellikle kesin değildir. Rulman boşluğuna ve makinenin diğer koşullarına bağlı olarak değişecektir, hesaplanan formüller yuvarlanma elemanlarının mil etrafında 360 derece döndüğü gerçeğine dayanmaktadır. Ancak deneyimler, yuvarlanma elemanlarının yük bölgesi boyunca yuvarlandığını ancak genellikle yük bölgesinin dışına kaydığını göstermiştir. Bu nedenle, hesaplanan frekans genellikle ölçülen frekanslardan farklı olacaktır. Gerçek kusur frekanslarındaki bu farklılıklar genellikle hesaplanan frekansların %5 ila 10’u arasındadır.

3) BPFO ve BPFI frekansları birbirine eklenirse, her zaman yuvarlanan eleman sayısına eşit olacaktır. Yani BPFO 4.68X, BPFI 7.32X Nb 12’ye eşit olacaktır. Genel bir kural olarak BPFO yaklaşık olarak Nb X 0,4’e eşittir, BPFI ise Nb X 0,6 olacaktır.

4) Sinyalin genliği rulman arızasının ciddiyetini değil, daha da önemlisi arızanın sıklığını gösterir.

ESA spektrumunda üretilen BDF frekansları genellikle mekanik spektrumdaki frekanslarla aynıdır. Bununla birlikte, frekanslar çoğunlukla ESA spektrumunda mekanik spektrumdan daha erken görünür. Bu, motorun rotor konumundaki çok küçük değişiklikler bile motorun akımında bir değişikliğe neden olabileceğinden meydana gelir. Rotor konumundaki bu aynı küçük değişiklikler rulman destek sisteminin titreşmesine neden olmayabilir. Bu titreşim, bu durumu tespit edecek bir titreşim ölçüm sistemi için bir gerekliliktir.

Sinyaller BDF’lerde veya 2X BDF veya 3X BDF vb. katlarında göründüğünde, rulman artık erken evre 3 kusurludur.

3. aşamada, kusur kötüleşmeye devam ettikçe, kusur frekanslarının genliği modüle olmaya veya kesilmeye başlayacaktır. Bu, spektrumun BDF’ler etrafında yan bantlar veya BDF’lerin harmonikleri geliştirmesine neden olacaktır

BDF’lerin etrafında yan bantlar belirdiğinde veya bir dizi harmonik mevcut olduğunda, rulman artık geç evre 3 kusurludur. Rulmanın sökülmesinin gerçekleştirilmesi tavsiye edilir.

ESA kullanarak 3. aşama yuvarlanma elemanı rulman kusurlarını tespit etme kuralları Titreşim analizi ile aynıdır. Unutulmaması gereken en önemli nokta, bunların kusur frekansları olduğudur ve Kusur Frekansları mevcutsa, rulmanda bir kusur vardır.

Aşama 4: (Kalan ömrün %1 – 1 devri)

Kusur kötüleştikçe birden fazla çatlak, pul pul dökülen delikler veya pullar ortaya çıkar. Yuvarlanma elemanı deforme olabilir ve kafes parçalanabilir. Bu aşamada rulman arızası göstergelerinin hepsi olmasa da çoğu kaybolur: BDF spektral tepe noktaları, yan bantlar ve harmonikler.

Ancak, şaft rulman içinde daha fazla hareket özgürlüğüne sahip olduğu için çalışma hızı (1X) kuvvetleri artacaktır. Ayrıca, üretilen frekanslar artık tam olarak aynı zaman aralığında gerçekleşmeyeceği için tüm spektrumun gürültü tabanı artabilir.

Önceki frekanslar kaybolduğunda ve spektrumun gürültü tabanı veya 1X çalışma hızındaki sinyal arttığında, rulman her an tamamen arızalanabileceğinden makinenin derhal servisten çıkarılması önerilir.

Yuvarlanma Elemanı Rulman Arızalarının Tespitinde Elektriksel İmza Analizinin Rolü

Yuvarlanma Elemanı Yatak Arızalarının çoğu Elektriksel İmza analizi kullanılarak 2. aşamada tespit edilebilir.

ESA, dönüştürücü olarak motorun hava boşluğundaki manyetik akı değişikliklerini kullanır. ESA birçok vakada yuvarlanma elemanı rulman arızalarını 2. aşama kadar erken tespit etmiştir. Bu hatalar İvme Zarflama kullanılarak teyit edilmiştir. ESA spektrumundaki frekanslar İvme Zarflama kullanıldığında olduğu gibi aynıdır.

ESA, bir merkez frekans etrafında hat frekanslarında (normalde 50 veya 60 Hz) aralıklı spektral tepe noktalarının yerini belirleyerek makine arızalarını tanımlar. Akım Spektrumunda mevcut olan ancak gerilim Spektrumunda mevcut olmayan hat frekansı yan bantları arızanın makineden veya prosesten kaynaklandığını gösterir.

ESA spektrumunda görünen rulman kusur frekansları spektral tepe noktaları titreşim spektrumundakilerle aynı frekanslar olacaktır. Ayrıca, BDF sinyalleri elektrik spektrumunda titreşim spektrumunda olduğu gibi yaklaşık aynı zamanda görünecektir. Her iki durumda da bu, rulmanın 3. aşama arızaya ulaştığını gösterir.

Bu ESA akım spektrumunda, 3000 CPM (50 Hz) yan bantlarla 35374 BPFI’da 3. aşama bir kusur görülmektedir. Ayrıca 70748 CPM ≈1179.13 Hz sistemi etrafında hat frekansı (50 Hz) yan bantları olarak BPFI’sinin 2 X’unda görünür.

50 Hz’lik yan bantlar aynı zamanda geç 3. aşama bir arızaya işaret eden alt senkron yan bantlara da sahiptir.

Ayrıca, ölçülen frekansın her numune için tam olarak aynı olmadığını gösteren spektral tepe noktalarının geniş tabanlarına da dikkat edin; bu da geç aşama 3 arızasının bir göstergesidir. Bu hata bir Titreşim Hızı ölçümü kullanılarak doğrulanmıştır. Frekanslar Elektrik Akımı Spektrumunda olduğu gibi Titreşim spektrumunda da aynıydı.

Üst spektrumdaki akım spektrumundaki spektral tepe noktalarına dikkat edin; bu tepe noktaları aşağıdaki voltaj spektrumunda mevcut değildir. Bu, arızanın motordan ya da yükten kaynaklandığını gösterir.

Kusur ilerledikçe, BPFO veya BPFI etrafında hat frekansı yan bantları olarak görünecektir.

Sonuç

Yuvarlanma elemanlı rulman arızalarının belirlenmesi, döner ekipman içeren herhangi bir tesisin başarılı bir şekilde işletilmesinde çok önemli bir süreçtir. Elektriksel İmza Analizi, tesislere yalnızca dahili motor arızalarını hızlı bir şekilde tespit etmek için ek araçlar sağlamakla kalmaz, aynı zamanda yuvarlanma elemanı rulman arızalarının erken tespitini de sağlayabilir.

Elektriksel İmza Analizi (Genel Bakış)

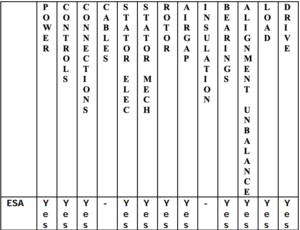

Elektriksel İmza Analizi (ESA), motor sistemi çalışırken voltaj ve akım dalga formlarının yakalandığı ve ardından Hızlı Fourier Dönüşümü (FFT) aracılığıyla sağlanan yazılım tarafından spektral bir analizin yapıldığı çevrimiçi bir test yöntemidir. Bu FFT’den, gelen güç, kontrol devresi, motorun kendisi ve tahrik edilen yük ile ilgili arızalar tespit edilir ve daha sonra Duruma Dayalı Bakım / Öngörücü Bakım amaçları için izlenebilir.

ESA testi, AC endüksiyon ve DC motorlar, jeneratörler, sargılı rotorlu motorlar, senkron motorlar, takım tezgahı motorları vb. için değerli bilgiler sağlayacaktır. ESA birçok kişi için yeni olduğundan, aşağıdaki çizelge ESA’nın bir AC endüksiyon motor sistemindeki ana bileşenleri değerlendirmesini göstermektedir.

BİYOGRAFİ

William Kruger yaklaşık 40 yıldır kestirimci bakım alanında çalışıyor. ABD Donanması Nükleer Enerji Okulu mezunudur ve lisans derecesini San Diego Eyalet Üniversitesi’nden almıştır. Kestirimci bakımla ilk tanışması, bir SSBN denizaltısında titreşim programını yönetirken oldu. San Diego Gas & Electric’te 10 yıl geçirmiş ve burada kestirimci bakım programını başlatmıştır. Daha sonra Spectral Dynamics’in DYMAC bölümünde uygulama mühendisi olarak çalıştı.

Bay Kruger son 20 yıldır Kestirimci Bakım alanında eğitime odaklanmıştır. Update International’da kıdemli eğitmen olarak görev yapmıştır. Kruger, 6 kıtada eğitim kursları düzenlemiştir ve makine analizine pratik yaklaşımı ve karmaşık teknik materyalleri kolay anlaşılır ilkeler ve gösterimlerle sunma becerisiyle dünya çapında tanınmaktadır.

Bay Kruger şu anda ALL-TEST Pro’da Teknik Destek ve Eğitim Müdürü olarak görev yapmaktadır. Titreşim Enstitüsü, EPRI, Canadian Pulp & Paper Expo ve Uluslararası Bakım Konferansı dahil olmak üzere çeşitli toplantılarda çeşitli teknik makaleler yazmış ve sunumlar yapmıştır. ASME, Titreşim Enstitüsü, ANST, IEEE ve diğer birçok profesyonel organizasyonda üyelikleri bulunmaktadır.