Kestirimci Bakım Programı: ESA’nın Uygulanması

Neden Kestirimci Bakım?

Kestirimci Bakım (PdM), Önleyici Bakım (PM) programlarının makine arızalarının yalnızca yüzde 11’inin yaşla ilgili olduğunu belirleyen çalışmalardan kaynaklanmıştır. Bu da makine arızalarının yaklaşık yüzde 89’unun doğası gereği rastgele olduğu ve zamana dayalı bakım programlarının bu rastgele arıza türlerinde etkisiz kaldığı anlamına gelmektedir.

Çoklu Teknolojiler

Birçok farklı PdM teknolojisi vardır, ancak en başarılı programlar, en fazla bilgiyi sağlamak ve sonuç olarak gelişmekte olan bir sorunu olan bir makineyi tanımlama olasılığını en yüksek seviyeye çıkarmak için birden fazla teknolojiyi kullanır. En yaygın PdM teknolojilerinden bazıları makine titreşim analizi (MVA), kızılötesi termografi, ultrasonik, yağ analizi, motor devre analizi (MCA) ve elektriksel imza analizidir (ESA). En başarılı PdM teknolojileri arasındaki ortak özellik, kolay uygulanabilir olmaları ve tahribatsız, tekrarlanabilir ölçümler sağlamalarıdır. Ancak kullanılan teknoloji ne olursa olsun, en başarılı programlar başarılı bir kestirimci bakım programının üç aşaması olduğunu kabul eder:

1. Algılama

2. Analiz

3. Düzeltme. Aşağıda başarılı PdM programlarının üç aşamasının kısa bir incelemesi yer almaktadır.

Arızaya Kadar Çalıştır Önleyici Kestirimci Proaktif

Tespit Aşaması

Tespit aşaması en kritik aşamadır ve en başarılı PdM programlarının temelini oluşturur. Tespit aşamasının temel amacı, “kötü” makineleri veya gelecekte makine arızasına yol açabilecek koşulları belirlemektir. “Kötü” makineler, kötü durumda olan makinelerdir.

Analiz Aşaması

Makinenin durumunun doğru bir şekilde belirlenmesi veya makinenin durumundaki değişikliğin nedeninin daha eksiksiz bir şekilde tanımlanması analiz aşamasının temel amacıdır. Analiz aşaması, tespit aşamasına kıyasla ek veya belki de farklı türde veya daha derinlemesine veri almayı içerir. Bu ek veriler daha özel teknikler veya teknolojiler gerektirebilir. Farklı çalışma koşullarında test yapılmasını veya tamamen farklı teknolojilerin kullanılmasını gerektirebilir.

Düzeltme Aşaması

Düzeltme aşamasının temel amacı, makinenin durum değişikliğine bağlı olarak doğru eylemi belirlemektir. Bu, makinenin durumundaki değişiklik tarafından tetiklenen sorunu düzeltmek ve ortadan kaldırmak için gerekli eylemin gerçekleştirilmesini içerir. Ayrıca, düzeltme aşaması, düzeltici eylemin sorun(lar)ı gerçekten düzelttiğini doğrulamalıdır. Alternatif olarak, tesis operasyonları en iyi eylemin azaltılmış test aralıklarında izlemeye devam etmek olabileceğini belirleyebilir.

Makine Seçimi

Bir PdM programından en büyük geri dönüşü sağlayacak makinelerin seçilmesi, makineleri ya boyuta ya da uygulamaya göre sınıflandırarak açık görünmektedir. Kestirimci bakımı benimseyen çoğu tesis, makineleri uygulamalarına göre sınıflandırır.

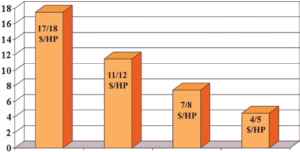

Kritik Makineler

Makineleri uygulamaya göre sınıflandıran tesisler, kritik makineleri tesisin çalışması için çok kritik olan makineler olarak tanımlar. Başka bir deyişle, makine kapanırsa tüm süreç duracaktır. Bu da çoğu durumda üretim kaybına yol açmaktadır. Ayrıca, işlenmekte olan ürün de kaybolabilir. Boyutlarına göre sınıflandırıldığında, bu makineler genellikle tesisteki en büyük makinelerdir ve genellikle 300 HP’den (225 KW) daha büyüktür.

Yarı Kritik Makineler (Üretim)

Yarı kritik makineler, kapatılmaları halinde kısmi üretim kaybına neden olacak makineler olarak tanımlanır. Bu makinelerin kaybedilmesi, tesisin tamamen kapanmasına neden olmasa da, üretimini ve dolayısıyla kullanılabilirliğini sınırlayabilir. Bu makinelerden bazılarının dahili yedekleri olabilir veya tam ünite kapasitesinde çalışmak için iki veya üç makine kullanabilir. Bu makineler orta büyüklükte olup tipik olarak 150 ila 300 HP (110 ila 225 KW) gücündedir.

Tesis Makinelerinin Dengesi (Kritik Olmayan)

Bu makinelerin bitki üretimi üzerinde çok az etkisi vardır ya da hiç yoktur. Bu makineler genellikle tesisteki en küçük makinelerdir, tipik olarak 5 ila 150 HP (3½ ila 110 KW) gücündedir ve yedek parçaları kolayca temin edilebilir.

Motor Sistemi

Herhangi bir motor sisteminin iki alt bölümü vardır:

1) Elektrik alt sistemi tesise gelen güç, tesis dağıtım sistemi ve motorun elektrik bölümünden oluşur.

2) Mekanik alt sistem motor mili ve kaplin, tahrik edilen makine ve prosesin kendisinden oluşur.

Motor sisteminin herhangi bir yerindeki bir arıza, amaçlanan işlevi yerine getirmesini engelleyebilir. Bu durum üretimin azalmasına veya kaybolmasına, aşırı bakım veya işletme giderlerine neden olabilir. Bu iki alt sistem ya elektriksel ya da mekanik güvenilirliği doğrudan etkiler.

Elektriksel Güvenilirlik

Elektrik enerjisi günümüzde sanayide kullanılan en önemli hammaddelerden biridir. Sadece sürekli bir güç akışına sahip olmamız yetmez, aynı zamanda bu güç temiz ve dengeli olmalıdır. Ancak bu önemli emtia aynı zamanda tesise tedarik edilen hammaddeler arasında en az denetlenenlerden biridir.

Tesisin neredeyse tüm alanlarında, ürünleri üreten ekipmanı çalıştıran ya da tesisin ekipmanının gerçekleştirmek üzere inşa edildiği hizmetleri sağlayan itici gücü sağlamak için elektrik gereklidir. Elektrik, sürekli akış gerektirmesi, uygun şekilde depolanamaması ve normalde kullanımdan önce denetlenmemesi nedeniyle kendi içinde benzersiz bir üründür.

Çoğu insan, elektrik güvenilirliğinin, santralin başarılı bir şekilde enerji teslim etmesiyle sona erdiğine inanır. Ancak birçok durumda, motor sistemine sağlanan gücün kalitesi bir arıza veya arızanın nedeni olabilir. Düşük “güç kalitesinin” sonucu genellikle uzun vadelidir ve genellikle sorunun kaynağı veya katkıda bulunan kişi olarak göz ardı edilir.

Güç normalde kullanım noktasından uzakta üretilir, orijinal üretimin güvenilirliği bilinmez ve şebekede diğer birçok jeneratörle birleştirilir. Üretim tesislerinin çoğu daha küçük ve özel sektöre aittir. Elektrik, tesise ulaşmadan önce birkaç farklı transformatör ve kilometrelerce uzunluktaki havai ve yeraltı kabloları aracılığıyla taşınır. Bu elektrik dağıtım sistemlerinin birçoğu birkaç farklı kuruluşun mülkiyetinde, yönetiminde ve bakımında bulunmaktadır. Kötü veya “kalitesiz” elektrik şebekeye bir kez verildiğinde, kullanıcı tarafından kaldırılamaz veya hatta reddedilemez.

Güç kalitesinin standartlaştırılması ve düzenlenmesine yönelik çalışmalar devam etmektedir. Birçok eyaletin kendi özel standartları ve düzenlemeleri vardır. Ancak, üretilen enerji, üretildiği eyaletin sınırlarında durmaz.

Mekanik Güvenilirlik

Mekanik güvenilirlik uzun zamandır bakım departmanlarının bir konusu olmuştur ve makine dengeleme ve hizalama toleranslarının iyileştirilmesinin önemi ve faydaları anlaşılarak önemli ölçüde iyileştirme sağlanmıştır. Bir makinenin denge ve hizalama durumu mekanik titreşim analizi (MVA) kullanılarak ölçülür ve belirlenir. Birçok durumda, kabul edilemez titreşim seviyeleri sergileyen makineler hizmetten alınır ve balanssızlık, yanlış hizalama, yumuşak ayak, mekanik gevşeklik ve diğer arızalar gibi hatalar mekanik arıza meydana gelmeden önce düzeltilir. MVA’nın motordaki veya tahrik edilen makinedeki mekanik arızaları belirlemede çok etkili olduğu kanıtlanmış olsa da, motora uygulanan gücün durumunu veya kalitesini tespit etmede etkisiz olduğu kanıtlanmıştır.

MVA’nın ilave sınırlamaları da mevcuttur. İlk olarak, gelişen arızaları belirlemek için makinenin rulmanlarının veya rulman yataklarının hareketinin ölçülmesine dayanır. Çoğu faylanmanın erken aşamalarında oluşan kuvvet, ölçülebilir bir harekete neden olmak için yetersizdir. İkinci olarak, yataklardan uzak yerlerde meydana gelen arızalar genellikle MVA ile tespit edilemez. Havai fanlardaki veya dikey pompalardaki arızalar normalde MVA kullanılarak tespit edilemez. Tüm motor sistemindeki arızaları belirlemek için her rulman konumunda birden fazla ölçüm yapılması gerekir. Ortalama bir makine incelemesi 7 ila 10 dakika arasında değişir.

Bir motor yanarsa veya bir şalter atarsa, teknisyenler motor ve tahrik edilen makine üzerinde elektriksel ve mekanik incelemeler yapar. Motor daha sonra yeniden inşa edilir veya değiştirilir ve tüm süreç tekrarlanır. Harmonik bozulma, gerilim dengesizliği veya diğer elektrik arızaları gibi elektrik sorunlarından kaynaklanan arızalar MVA kullanılarak tespit edilemez.

Elektriksel İmza Analizi

Elektriksel imza analizi (ESA), tüm motor sistemindeki mevcut ve gelişmekte olan arızaları belirlemek için motorun besleme gerilimi çalışma akımını kullanan bir PdM teknolojisidir. Bu ölçümler transdüser görevi görür ve motor sistemindeki herhangi bir aksaklık motor besleme akımının değişmesine veya modüle olmasına neden olur. Bu modülasyonları analiz ederek, bu motor sistem bozulmalarının kaynağını belirlemek mümkündür.

ESA, makine normal çalışma durumundayken motor kontrol ünitesindeki akım ve gerilimin üç fazını da ölçer. ESA, gelen güç kalitesi ve motor gücünün tam bir göstergesini gerçekleştirerek, voltaj ve akımın her üç fazını da eşzamanlı olarak yakalar. Motor verimliliğini ve motor güç faktörünü hesaplar. ESA ayrıca voltaj ve akım dalga formları üzerinde Hızlı Fourier Dönüşümü (FFT) gerçekleştirir.

Tespit aşaması en kritik aşamadır ve en başarılı PdM programlarının temelini oluşturur.

ESA, PdM süreci sırasında motor sisteminin herhangi bir yerindeki arızaları tespit etmek için çok etkili bir teknoloji olduğunu kanıtlıyor. FFT, ESA’nın MVA’nın motorda, tahrik edilen makinede ve sürecin kendisinde bulduğu tüm mekanik hataları tanımlamasına olanak tanır. Ayrıca, motor elektrik alt sistemi içinde gelişen elektrik arızalarını tanımlamak ve analiz etmek için daha iyi teşhis yetenekleri sağlar. Buna ek olarak, motor sisteminin elektrik alt sisteminde erken arızalara yol açabilecek güç sorunlarını belirlemek için eksiksiz bir güç analizi gerçekleştirir.

ESA işlemi sırasında gerçekleştirilen otomatik analiz MVA’dan çok daha doğru olabilir, çünkü motor voltajı ve akımının ölçülmesi çalışma hızının doğru bir şekilde belirlenmesini sağlar. Bu doğruluk genellikle bir veya iki RPM dahilindedir. Ayrıca ESA, dönüştürücü olarak motor akımını kullanır ve motor sisteminin herhangi bir parçasındaki çok küçük değişiklikler motor akımının modülasyonuna neden olur. Bu artırılmış hassasiyet, motor sisteminin herhangi bir yerinde gelişen arızaların erken tespit edilmesini sağlar. ESA, kayışlarla tahrik edilen makinelerdeki dikey pompalar, baş üstü fanlar ve gevşek yatak yuvalarındaki arızaları başarıyla tespit etmiştir.

Özet PdM programlarının başarılı bir şekilde uygulanması, PdM sürecinin kapsamlı bir şekilde anlaşılmasını ve özel ve genellikle pahalı ekipmanlarla birlikte yüksek eğitimli PdM personelinin verimli bir şekilde kullanılmasını gerektirir. Güvenilirlik mühendisleri, gelişen hataların mümkün olduğunca erken tespit edilmesi gerektiği konusunda hemfikirdir ve ESA bu gerekliliği yerine getirmektedir. Bir tespit aracı olarak ESA genellikle motor sistemindeki çoğu mekanik arızayı tanımlar.

Özet

PdM programlarının başarılı bir şekilde uygulanması, PdM sürecinin kapsamlı bir şekilde anlaşılmasını ve özel ve genellikle pahalı ekipmanlarla birlikte yüksek eğitimli PdM personelinin verimli bir şekilde kullanılmasını gerektirir. Güvenilirlik mühendisleri, gelişen arızaların mümkün olduğunca erken tespit edilmesi gerektiği konusunda hemfikirdir ve ESA bu gerekliliği yerine getirmektedir. Bir tespit aracı olarak ESA, genellikle motor sistemindeki çoğu mekanik arızayı makine titreşim analizi (MVA) gibi mekanik yöntemlerden önce tespit eder. Ayrıca ESA, MVA veya diğer PdM teknolojilerinin tespit edemediği motor sistemindeki elektrik sorunlarını doğru bir şekilde tespit eder. Analiz aşamasında ESA, sistemin dönüş hızını daha doğru bir şekilde belirler ve tesisin kullanılabilirliğinin ve çalışma süresinin azalmasına neden olan mekanik ve elektrik arızalarını daha kesin bir şekilde tanımlar.