预测性维护计划:实施 ESA

为什么要进行预测性维护?

研究表明,预防性维护(PM)计划仅对 11% 与机器老化有关的故障有效。 这意味着大约 89% 的机器故障是随机发生的,而基于时间的维护计划对这些随机类型的故障不起作用。

多种技术

有许多不同的故障诊断技术,但最成功的项目都采用了多种技术,以提供最多的信息,从而最大限度地发现正在出现问题的机器。 最常见的 PdM 技术包括机械振动分析 (MVA)、红外热成像、超声波、油分析、电机电路分析 (MCA) 和电气特性分析 (ESA)。 最成功的 PdM 技术的共同特点是易于执行,并提供非破坏性、可重复的测量。 然而,无论使用哪种技术,最成功的计划都认识到,成功的预测性维护计划有三个阶段:

1.检测

2.分析

3.更正。 下面简要回顾一下成功的项目管理计划的三个阶段。

运行直至失效 预防性 预测性 主动性

检测阶段

检测阶段是最关键的阶段,也是大多数成功的 PdM 计划的基础。 检测阶段的主要目的是识别 “坏 “机器或可能导致未来机器故障的情况。 坏 “机器是指状况不断恶化的机器。

分析阶段

分析阶段的主要目的是准确确定机器的状况,或更全面地确定机器状况发生变化的原因。 分析阶段涉及获取更多甚至不同类型或比检测阶段更深入的数据。 这些额外的数据可能需要更专业的技术或工艺。 这可能需要在不同的运行条件下或使用完全不同的技术进行测试。

校正阶段

修正阶段的主要目的是根据机器状态的变化确定正确的操作。 这包括采取必要行动,纠正和消除机器状况变化引发的问题。 此外,纠正阶段应核实纠正措施是否确实解决了问题。 或者,根据工厂的运行情况,最好的办法可能是缩短测试间隔时间,继续进行监测。

机器选择

根据机器的大小或用途进行分类,选择能从项目持续管理计划中获得最大回报的机器似乎是显而易见的。 大多数采用预测性维护的工厂都会根据机器的用途对机器进行分类。

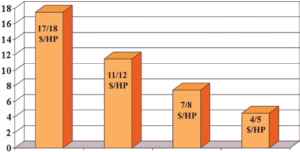

关键机器

根据应用对机器进行分类的工厂将关键机器定义为对工厂运行非常重要的机器。 换句话说,如果机器关闭,整个过程就会停止。 这在很多情况下会造成生产损失。 此外,加工中的产品也可能丢失。 按尺寸分类,这些机器通常是工厂中最大的,通常大于 300 HP(225 KW)。

半关键设备(生产)

半关键型机器是指一旦停机就会造成部分生产损失的机器。 失去这些机器虽然不会导致工厂全面停工,但可能会限制其产量,从而影响其可用性。 其中一些机器可能有内置备件,或使用两台或三台机器来满负荷运行。 这些机器属于中型,通常为 150 至 300 马力(110 至 225 千瓦)。

设备平衡(非关键)

这些机器对植物生产几乎没有影响。 这些机器通常是工厂中最小的,一般为 5 至 150 马力(3½ 至 110 千瓦),备件也很容易获得。

电机系统

任何电机系统都有两个分节:

1) 电气子系统包括进入电厂的电源、电厂配电系统和电机的电气部分。

2) 机械子系统包括电机轴和联轴器、被驱动机器和工艺本身。

电机系统的任何故障都可能导致其无法执行预期功能。 这可能会导致生产减少或损失、过多的维护或运行费用。 这两个子系统直接影响电气或机械可靠性。

电气可靠性

电力是当今工业使用的最重要原材料之一。 我们不仅要有源源不断的动力,还要有干净、平衡的动力。 然而,这种重要的商品也是供应给工厂的原材料中检查最少的一种。

工厂的几乎所有区域都需要用电,以提供驱动力来操作生产产品的设备或提供工厂设备所要提供的服务。 电力本身是一种独特的产品,因为它需要持续流动,无法方便地储存,而且在使用前通常不会进行检查。

大多数人认为,电力可靠性的终点是向发电厂成功输送电力。 但在很多情况下,电机系统的供电质量可能是导致故障或失灵的原因。 低 “电能质量 “的结果通常是长期的,而且往往被忽视为问题的根源或促成因素。

通常情况下,发电地点远离用电地点,原始发电设备的可靠性未知,而且在电网中与许多其他发电设备结合在一起。 许多发电厂规模较小,属于私人所有。 电力在到达发电厂之前,要经过多个不同的变压器和数英里长的架空和地下电缆传输。 其中许多配电系统由多个不同实体拥有、管理和维护。 一旦劣质或 “劣质 “电力进入电网,用户就无法将其移除或拒绝接受。

电能质量标准化和监管工作正在进行中。 许多州都有自己的专门标准和法规。 然而,发电并不止步于发电所在州的边界。

机械可靠性

长期以来,机械可靠性一直是维护部门的课题,通过了解改进机械平衡和校准公差的重要性和益处,已经取得了相当大的进步。 通过机械振动分析 (MVA) 可以测量和确定机器的平衡和对中状况。 在许多情况下,表现出不可接受的振动水平的机器会被停用,不平衡、不对中、软脚、机械松动等故障会在机械故障发生前得到纠正。 尽管 MVA 已被证明对识别电机或被驱动机器的机械故障非常有效,但它在检测电机的供电条件或质量方面却被证明是无效的。

MVA 还存在其他限制。 首先,它依靠测量机器轴承或轴承座的运动来识别正在出现的故障。 大多数断层早期产生的力不足以引起可测量的移动。 其次,MVA 通常无法检测到发生在远离轴承位置的故障。 使用 MVA 通常无法检测到顶置式风机或立式泵的故障。 要识别整个电机系统的故障,需要对每个轴承位置进行多次测量。 机器调查平均需要 7 到 10 分钟。

如果电机烧毁或断路器跳闸,技术人员会对电机和驱动机器进行电气和机械检查。 然后重建或更换电机,整个过程重复进行。 由谐波畸变、电压不平衡或任何其他电气故障等电气问题引起的故障,使用 MVA 是无法检测到的。

电特征分析

电气特征分析 (ESA)是一种 PdM 技术,它利用电机的工作电压来识别整个电机系统中现有的和正在出现的故障。 这些测量值就像传感器一样,电机系统中的任何干扰都会导致电机供电电流的变化或调制。 通过分析这些调制,可以确定这些运动系统紊乱的源头。

当机器处于正常运行状态时,ESA 可测量电机控制器上的所有三相电流和电压。 ESA 可同时捕捉所有三相的电压和电流,全面显示输入的电能质量和电机功率。 它可以计算电机效率和电机功率因数。 欧空局还对电压和电流波形进行快速傅立叶变换 (FFT)。

检测阶段是最关键的阶段,也是大多数成功的 PdM 计划的基础。

事实证明,ESA 是一种非常有效的技术,可在 PdM 过程中检测电机系统中任何位置的故障。 通过 FFT,ESA 可以识别 MVA 在电机、驱动机器和过程本身中发现的所有机械故障。 它还能提供更好的诊断能力,用于识别和分析电机电气子系统内正在出现的电气故障。 此外,它还能进行全面的功率分析,以确定可能导致电机系统电气子系统过早出现故障的任何功率问题。

在 ESA 过程中进行的自动分析要比 MVA 精确得多,因为通过测量电机电压和电流可以准确确定运行速度。 精度通常在一到两个转速之内。 此外,ESA 使用电机电流作为传感器,电机系统任何部分的微小变化都会导致电机电流的调节。 灵敏度的提高有助于及早发现电机系统中任何地方正在出现的故障。 ESA 已成功检测出立式泵、顶置风扇和皮带驱动机器上松动轴承座的故障。

摘要 要成功实施生产过程控制计划,就必须充分了解生产过程控制流程,并有效利用训练有素的生产过程控制人员和通常价格昂贵的特殊设备。 可靠性工程师一致认为,需要尽早发现正在出现的故障,而欧空局正好满足了这一要求。 作为一种检测工具,ESA 通常可以识别电机系统中的大多数机械故障。

摘要

要成功实施生产过程控制计划,就必须充分了解生产过程控制流程,并有效利用训练有素的生产过程控制人员和通常价格昂贵的特殊设备。 可靠性工程师一致认为,需要尽早发现正在出现的故障,而欧空局正好满足了这一要求。 作为一种检测工具,ESA 通常能在机械振动分析 (MVA) 等机械方法之前识别出电机系统中的大多数机械故障。 此外,ESA 还能准确识别 MVA 或其他 PdM 技术无法识别的电机系统电气问题。 在分析阶段,ESA 可以更准确地确定系统的转速,更精确地识别导致设备可用性和正常运行时间降低的机械和电气故障。