旋转机械测试指南

1.概述

1.1 范围

本文件介绍了评估额定功率为 1 马力(746 瓦特)或以上的旋转设备电枢和磁场绕组绕组短路、相位不平衡和转子栅条的准则。 它适用于感应机器和变压器。

文件介绍了典型的静态绕组电路分析测量方法,以及这些测量方法如何显示机器状态。 它为电路测量的限制提供了指导。

所审查的测量类型由提供基本绕组电路测量(如电阻、阻抗、电感、电容和专业测试测量)的单个或集合仪器提供。 测量技术应包括(参考:IEEE Std 120-1989):

a) 直流电阻测量应使用直流电值。

b) 交流电测量,如电感和阻抗,应使用仪器制造商选择的正弦波交流电测量。

c) 所有测量结果均通过桥接电路进行评估,并在桥接范围内进行报告。 标准工程测量单位(如电感和阻抗)无需计算,除非数值是以比率、度数或百分比表示。

在本指南初稿起草时,除地壁绝缘测量外,其他所有测试结果的输出电压都在电子范围内,通常低于 10 伏 AC/DC。 这些仪器的标准输出频率一般也在 100 赫兹以上。 如果利用合理的工程原则开发的仪表超出了这些值,或者如果提供的额外值能够准确地反映电机电路,则可将其纳入本指南的范围。

1.2 目的

本指南旨在概述使用绕组回路分析收集的方法和常用数据,并为匝间绝缘、地壁绝缘和鼠笼转子评估结果的解释提供指导。 地壁绝缘测量方法和测试结果应参考当前修订的 IEEE 标准 43 “IEEE 旋转机械绝缘电阻测试推荐实践”。

a) 推荐可用于评估旋转机械和变压器状况的统一测试结果组合。

b) 为感应转子电路测量的读数方法和结果解释提供一般指导。

c) 界定用于确定匝间绝缘、地壁绝缘和其他旋转机械故障类型的测量类型。

2.参考资料

以下是与本标准相关的参考文献。

a) IEEE Std 43-2000:IEEE 旋转机械绝缘电阻测试推荐实践

b) IEEE Std 56-1977:IEEE 大型交流旋转机械(10,000 千伏安及以上)绝缘维护指南

c) IEEE Std 118 ñ 1978:IEEE 电阻测量标准测试规范

d) IEEE 标准 120-1989:IEEE 电力电路电气测量主测试指南

e) IEEE Std 388 ñ 1992:IEEE 电子电力转换设备变压器和电感器标准

f) IEEE Std 389 ñ 1996:IEEE 推荐的电子变压器和电感器测试方法

g) IEEE Std 1068 ñ 1990:IEEE 推荐的石油和化学工业电机维修和绕线规程

3.安全考虑因素

静态绕组电路分析 “是指在断电设备上进行的测试方法。 所使用的仪器必须符合某些公认的认证,如 UL、CE、CSA 或同等认证。 本指南不可能涵盖所有安全方面。 测试人员应查阅制造商的使用手册、工会、公司和政府规定。

4.绕组电路分析一般理论

4.1 磁路

线圈和机器由耦合的电磁电路组合而成。 电流通过导体并在磁性材料的引导下形成磁路。

首先,考虑一根长度为 l 的导体,它与磁铁两极成直角,并携带电流 I。 其结果是 F 级的力,其中 B 是磁通密度的大小(以特斯拉或 T 为单位),磁通量是磁性强度的测量值。 计算公式如下

一级方程式力(牛顿)

F = BI l

基于导体的任意位置,l 为电流方向上的量级为 l 的矢量。

公式 2:任意导体位置的力

F = Il x B

假设 B 与 A 面积的大小不变:

公式 3:磁通量(Φ,韦伯)

Φ = BA 或 B = Φ/A

B 表示为韦伯(Wb)/米

I 和 B 之间的关系如下:

公式 4:安培环流定律

A/m *d*l = I

其中,A/m 是磁场强度 H

当闭合电路(如线圈)中通过 N 倍电流时,产生的磁动力(mmf 或 ℑ)如下:

公式 5:MMF

ℑ = NI

NI 也称为安培匝数 (At)。 一个 N 将被称为一个 ëturn í。

电感 (L) 的定义是每单位电流的磁通联系,以亨利 (H) 单位表示1。

公式 6:电感

L = (NΦ)/I

对于绕有 ëní 个不同线圈的环形结构,可以定义电感:

公式 7:环形场1

Lpq = (Np(kpqΦq))/iq

电感中储存的能量可以通过电流 (i) 计算出来:

公式 8:感应能量

W = (1/2)Li 2

频率会影响导体内的场。随着外加频率的增加,电流和产生的场会更接近导体表面(趋肤效应)。这是由于在存在交变磁通的导体中存在感应电场。这些幅射在中心处比在圆周处大,因此电位差趋向于在中心处形成反向电流,而在圆周处形成辅助电流。因此,电流被迫流向导体外部,从而减小了导体的有效面积。

1 《电机与机电》,Syed A Nasar,Schaumís Outline Series,1981 年

2 《电气工程师标准手册》,第 14 版,Donald G Fink、Wayne Beaty,麦格劳-希尔,2000 年。

4.2 隔热系统

“电绝缘是一种介质或材料,当置于不同电位的导体之间时,只允许与外加电压同相的微小电流流过。电介质一词几乎与电绝缘同义,电绝缘可视为外加电介质。完美的电介质不传递传导电流,只传递导体间的电容充电电流 “2 (另见 IEEE 标准 120-1989,第 5.4.2 节)

电介质最简单的电路表示法是并联电阻器和电容器。 导体之间的电容(真空中)为 0.0884 x 10-12 A/t,其中 A 是导体的面积(平方厘米),t 是导体的间距(厘米)。 “当电极之间充满电介质材料时,由于材料分子和原子内的电荷会在相同的外加电压下吸引更多电荷到电容器平面,因此电容会更大。电极之间有电介质时的电容为”3

公式 9:平行圆形导体间的电容

C = (2π∈í∈oL)/cosh-1(D/2r)

随着应用频率的增加,绝缘系统的介电常数向下(色散区域)降低,离子界面极化和分子偶极极化也是如此。 在聚合物中,偶极色散发生在非常低的频率下。

4.3 绝缘故障

绝缘击穿在本准则中称为 “故障”,包括污染、电弧跟踪、热老化和机械故障。 每种故障都有一个共同的因素:电气绝缘的电阻和电容特性发生了变化。

污染,尤其是水的渗入,会增加隔热材料的导电性。 水往往会聚集在隔热系统内的隔热裂缝和夹杂物中。 电场会导致污染物发生变化,包括膨胀,从而进一步破坏绝缘系统。 其他污染物,包括气体、蒸汽、灰尘等,会破坏隔热系统的化学构成。 一旦绝缘系统完全桥接,系统即被视为短路。 这种情况通常首先发生在导体之间,因为那里的绝缘系统最薄弱。 关键故障区域包括线圈的非固定部分,如旋转机器的端匝(这也是绕组的最高电气应力点),以及最高机械应力点,如线圈离开旋转机器槽的位置。

当导体间有大电流通过绝缘系统表面时,绝缘系统就会发生电弧跟踪。 这些点的绝缘会碳化,从而改变电气绝缘系统的电容和电阻成分。 电弧跟踪通常是由以下原因造成的强电应力;污染;或两者兼而有之。 这类故障主要发生在导体或线圈之间,通常以短路结束。

绝缘系统的热老化是电气绝缘系统退化的阿伦尼乌斯化学方程式的结果。 公认的经验法则是,工作温度每升高 10 摄氏度,隔热系统的热寿命就会缩短一半。 一旦达到隔热系统的温度极限,隔热材料就会迅速降解和碳化。

其他环境因素也会影响绝缘系统的热寿命,包括绕组污染、湿气、电解以及其他电气应力。

电气绝缘系统的机械故障包括应力开裂、振动、机械侵入和机械故障。 在各种操作过程中,线圈内部的力会引起机械运动,最终可能导致绝缘材料断裂。 电气和机械振动会对绝缘系统造成过度应力,导致绝缘系统应力断裂和松动。 机械侵入包括导体之间和/或绝缘系统与地面之间的材料进入绝缘系统。 机械故障包括轴承故障等故障,在旋转机器中,轴承故障会导致轴承脱落并穿过系统的运动部件。 这些故障可能表现为导体、线圈或线圈对地短路。

4.4 绕组绝缘故障的各个阶段

绕组故障的主要原因包括绝缘(热)击穿、污染、湿气侵入、瞬态和机械应力,首先导致同一线圈内导体之间、同相线圈之间或不同相线圈之间的绝缘击穿。 当绕组实际发生故障时,这些绕组 “短路 “可能会导致绝缘电阻故障,但并非总是如此。 通过检测导体之间的变化,可以在设备停止运行前尽早进行维修或更换。 请注意,故障率取决于故障的严重程度(即:匝数比)和导体之间的电位(例如,故障可能在低于 600 Vac 的设备中呈趋势,而在超过 1000 Vac 的系统中会迅速发生故障)。

导体间绕组故障的一般阶段如下:

– 第 1 阶段:导体之间的绝缘层受压,导致故障点绝缘层的电阻值和电容值发生变化。 高温和类似的反应性故障会导致该点的绝缘(介质)碳化。 碳化也可能是由于整个隔热系统的跟踪造成的。

– 第 2 阶段:故障点的电阻变大。 绕组的 “好 “部分(和系统中其他载流元件)与短路匝之间会产生互感。 由于短路匝内的电流增加,故障点的 I2 R 损耗增加,从而提高了该点的温度,导致绝缘系统迅速碳化。 此时电机可能会开始跳闸,但经过短暂冷却后可能会继续运行。

– 第 3 阶段:绝缘破裂,短路点内的能量会导致绝缘系统爆炸性破裂,绕组气化。

4.5 设备比较

旋转机械和变压器的工作原理类似。 例如,三相异步电机有初级(定子绕组)和次级(转子绕组)电路,就像变压器的初级和次级绕组一样。 所不同的是,电能通过变压器转化为不同的电能值。 同样的电能可通过电机转换为机械能。

变压器绕组的设计通常使其相间平衡。 这样就能在整个系统中实现次级能量平衡和电路阻抗平衡。 三相旋转电机(装配式)的互感随着转子位置的变化而变化。 结果可能是测试电感不平衡和由此产生的阻抗不平衡,转子位于一个位置,而所有三个相位都在测试。 旋转机械绕组不平衡可通过补偿转子位置或比较阻抗和电感读数来评估。

4.6 用于评估的测试测量结果

用于评估变压器和旋转机械绕组的基本电气测量包括

a) 电阻(IEEE 标准 118-1978、IEEE 标准 389-1996) ñ 用于检测导线尺寸、连接和开路/高阻电路的变化。

b) 电感(IEEE 标准 388-1992:第 5.2 节电感(阻抗)不平衡,5.6.1 电感电桥测量法,IEEE 标准 120-1989) ñ 电感是几何形状和磁导率的函数。 它与电压、电流和频率无关。 测得的总电感是电路互感和内感的组合,称为电路电感。 只有当介质绝缘系统的电容变为电阻,存在短路,导致线圈的 “良好 “部分和短路匝数之间产生互感时,才有可能在绕组短路中进行故障检测。 互感也用于评估旋转机械中的转子绕组。

c) 电容(IEEE 标准 389-1996,IEEE 标准 120-1989) ñ 用于测量整体电路电容和接地墙绝缘电容。 通常随时间变化。

d) 阻抗(IEEE 标准 388-1992:第 5.2 节电感(阻抗)不平衡,IEEE 标准 389-1996:第 8.3 节阻抗不平衡,第 8.4 节平衡测试,IEEE 标准 120-1989:第 5 节阻抗测量) ñ 阻抗与频率、电阻、电感和电容有关。 电阻对整体阻抗的影响相对较小,而应用频率会影响电感和电容电抗成分。 电感的增加会对阻抗值产生叠加效应,而电容则会对电路阻抗产生反向影响。 例如,整体电路电感的增加会导致阻抗大致平行增加,而整体电路电容的增加则会导致阻抗减小。

e) 相位角(IEEE 标准 120-1989) ñ 电路相位角是电压和电流之间滞后时间的测量值,以间隔度表示。 它直接受到电路阻抗、电压和频率的影响。

f) 频率响应测试(IEEE 标准 389-1996:第 11.1 节变压器频率响应) ñ 频率响应测试可采用多种方法进行评估。 在本指南中,评估将以频率增加一倍时线圈电流减少的百分比来表示,也称为电流/频率响应测试。 电流/频率响应受频率增加时电路电容变化的影响。

g) 绝缘电阻测试 ñ 属于 IEEE 标准 43-2000 的范围。

无论提供哪种测量方法,其主要目的都是识别同类线圈之间的不平衡,例如三相旋转机器或三相变压器的相位之间。

5.0 设备评估

5.1 评估三相变压器

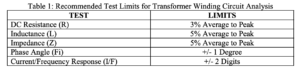

在使用绕组分析技术对三相变压器进行测试时,与被测侧相对的电路必须短路并接地(IEEE 标准 388-1992:第 5.6.1 节感应电桥测量法,IEEE 标准 389-1996)。 对三个阶段中的每个阶段进行测量和平衡评估。 测试结果建议限值见表 1。

a) Fi 和 I/F 测试将检测绝缘击穿 ñ 绝缘系统电路电容和电阻的变化。

b) 电感和阻抗测量可检测先进的绕组故障以及制造或维修过程中的匝缺陷。

c) 电阻用于检测连接松动、导线断裂及相关问题。

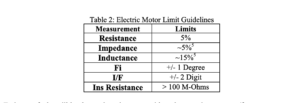

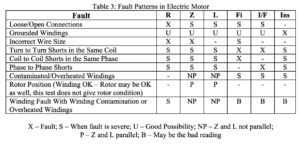

5.2 三相感应式旋转电机的评估

采用绕组电路分析技术分别对定子和转子进行评估。 以下指导原则将涵盖这两个方面。

5.2.1 装配好的电机转子测试

电动机转子常见的故障类型有

a) 气隙(转子偏心):通常不是渐进式故障,除非转子松动,或电机轴或轴承出现严重故障。 利用振动分析技术,可以更快、更安全地检测到松动、轴承和电机轴问题。 制造和维修气隙问题可在验收测试期间或在设备安装时间损失之前在制造商/维修车间通过静态绕组电路分析检测出来。 这种验收测试用于确定气隙是否设置正确(安装时在转子两端读取的平均气隙读数的 +/- 10%)。

b) 铸件空隙和转子杆连接:随着时间的推移,可能会发展成转子杆断裂故障。 铸铝转子中总会有铸造空隙、铝合金的变化以及铜合金棒连接处的变化,这些都会影响电感。 当轴旋转 360 度时,可通过读取一系列电路电感或阻抗读数来检测故障。 这些读数可以绘制成波形图,并通过查看波形中电感和/或阻抗变化的位置来查找故障。 如果波形的倾斜度或斜率发生微小变化,则表示存在通常为非侵入性的小故障,而波形峰值发生显著变化则表示存在严重的转子故障。 严重故障可能会影响电机的运行特性。

c) 转子杆断裂:通常是由于电动机不正确运行造成的渐进性故障。 当电机启动时,由于电流大、频率高,转子中会产生热量,因此需要一段冷却时间。 在其他情况下,转子可能会停转,导致大电流和高转子频率。 铜合金(或铝)和转子材料的膨胀率不同,会对棒材本身产生机械应力。 在极端压力下,转子杆可能会破裂,从而降低电机产生扭矩的能力。 当转子棒断裂时,周围的转子棒将承受额外的电流,导致转子棒温度进一步升高,并有可能产生更多裂纹。

测试设备通过电感和阻抗检测故障的能力是由于转子位置变化时电路互感的变化。 由于电机是一个带有旋转次级电路的变压器,当转子位置发生变化时,有效的初级(定子绕组)与次级(转子绕组)之比也会发生变化,整体互感和由此产生的电路阻抗也会发生变化。 由于旋转设备的性质,随时间发生的变化将是正弦(或某种变化)和对称的。

进行转子电感或阻抗测试的一般方法是通过 360 度旋转,以偶数增量读取电感或阻抗读数,或使用基于电感或阻抗的实时测试。 测试结果应绘制成图表以便解读。

5.2.2 装配好的旋转设备定子测试

对组装好的旋转设备测试结果进行评估,可提供不同程度的故障检测精度。 例如,当转子放置在不同位置时,电感测试结果会提供不同程度的高值,因此必须调整转子位置,使初级(定子)绕组和次级(转子)绕组之间的互感值相对一致。 然而,电感与阻抗的耦合显示了绕组绝缘击穿或污染对电容的影响。 例如,如果阻抗和电感相对平行,相位不平衡将由转子位置引起。 如果至少有一个相位的阻抗减小,或者阻抗和电感不相对平行,那么电路电容就发生了变化,表明可能存在绕组污染或绝缘击穿。

早期转向故障的检测表现为相位角或电流/频率响应的变化,即读数的 “偏移”。 例如,移位可表示为 Fi:77/76/77 和/或 I/F:-44/-46/- 44。

5 只有考虑到转子位置,才能计算电阻和阻抗不平衡读数。 读数必须在转子位置变化产生的正弦波的峰值或谷值处进行。

6.0 参考书目

a) IEEE Std 43-2000:IEEE 旋转机械绝缘电阻测试推荐实践

b) IEEE Std 56-1977:IEEE 大型交流旋转机械(10,000 千伏安及以上)绝缘维护指南

c) IEEE 标准 118-1978:IEEE 电阻测量标准测试规范

d) IEEE 标准 120-1989:IEEE 电力电路电气测量主测试指南

e) IEEE Std 388-1992:IEEE 电子电力转换设备变压器和电感器标准

f) IEEE Std 389-1996:IEEE 推荐的电子变压器和电感器测试方法

g) IEEE Std 1068-1990:IEEE 石油和化学工业电机修理和绕线推荐规范

h) Penrose, Dr. Howard W., Motor Circuit Analysis:理论、应用和能量分析》,SUCCESS by DESIGN,2001 年

i) Fink,Donald 和 Beaty,H. Wayne,《电气工程师标准手册》,第 14 版,McGraw-Hill,2000 年。

j) Sarma,Mulukutl,《电机》:稳态理论与动态性能》,第二版,PWS 出版公司,1996 年

k) Mazur,Glen 和 Proctor,Thomas,《电机故障诊断》,第二版,ATP 出版社,1997 年

l) Nasar,Syed,《电机与电磁学》,McGraw-Hill,1981 年