Qu’est-ce que le facteur de dissipation ?

Qu’est-ce que le facteur de dissipation ?

Le facteur de dissipation est un test électrique qui permet de définir l’état général d’un matériau isolant.

Un matériau diélectrique est un matériau qui est un mauvais conducteur d’électricité mais qui supporte efficacement un champ électrostatique. Lorsqu’un matériau isolant électrique est soumis à un champ électrostatique, les charges électriques opposées dans le matériau diélectrique forment des di-pôles.

Un condensateur est un dispositif électrique qui stocke une charge électrique en plaçant un matériau diélectrique entre deux plaques conductrices. Le système d’isolation des murs de terre (GWI) entre les enroulements du moteur et le châssis du moteur crée un condensateur naturel. La méthode traditionnelle pour tester le GWI consiste à mesurer la valeur de la résistance à la terre.

Cette mesure est très utile pour identifier les faiblesses de l’isolation, mais elle ne permet pas de définir l’état général de l’ensemble du système GWI.

Le facteur de dissipation fournit des informations supplémentaires sur l’état général de la GWI.

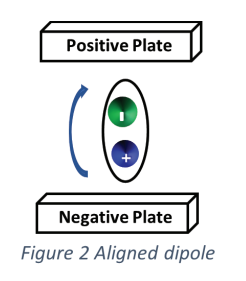

Dans sa forme la plus simple, lorsqu’un matériau diélectrique est soumis à un courant continu, les dipôles du diélectrique sont déplacés et alignés de telle sorte que l’extrémité négative du dipôle est attirée vers la plaque positive et l’extrémité positive du dipôle est attirée vers la plaque négative.

Une partie du courant qui circule de la source vers les plaques conductrices alignera les dipôles et créera des pertes sous forme de chaleur, tandis qu’une autre partie du courant fuira à travers le diélectrique. Ces courants sont résistifs et dépensent de l’énergie, c’est le courant résistif IR. Le reste de la

Le courant est stocké sur les plaques et sera stocké et déchargé dans le système, ce courant est un courant capacitif IC.

Lorsqu’ils sont soumis à un champ alternatif, ces dipôles se déplacent périodiquement lorsque la polarité du champ électrostatique passe du positif au négatif. Ce déplacement des dipôles crée de la chaleur et dépense de l’énergie.

De manière simplifiée, les courants qui déplacent les dipôles et fuient à travers le diélectrique constituent l’IR résistif, tandis que le courant qui est stocké pour maintenir les dipôles dans l’alignement constitue l’IC capacitif.

Le facteur de dissipation est le rapport entre le courant résistif IR et le courant capacitif IC. Ce test est largement utilisé sur les équipements électriques tels que les moteurs électriques, les transformateurs, les disjoncteurs, les générateurs et le câblage, afin de déterminer les propriétés capacitives du matériau d’isolation des enroulements et des conducteurs. Lorsque la GWI se dégrade avec le temps, elle devient plus résistive, ce qui entraîne une augmentation de la quantité d’IR. La contamination de l’isolation modifie la constante diélectrique de la GWI, ce qui fait que le courant alternatif devient plus résistif et moins capacitif, ce qui entraîne également une augmentation du facteur de dissipation. Le facteur de dissipation d’une isolation neuve et propre est généralement compris entre 3 et 5 %. Un facteur de dissipation supérieur à 6 % indique un changement dans l’état de l’isolation de l’équipement.

Lorsque de l’humidité ou des contaminants sont présents dans la GWI ou même dans l’isolation entourant les enroulements, cela entraîne une modification de la composition chimique du matériau diélectrique utilisé pour l’isolation de l’équipement. Ces changements entraînent une modification du DF et de la capacité à la terre.

Une augmentation du facteur de dissipation indique un changement dans l’état général de l’isolation. La comparaison du facteur de dissipation et de la capacité à la terre permet de déterminer l’état des systèmes d’isolation au fil du temps. Mesurer le facteur de dissipation à une température trop élevée ou trop basse peut donner des résultats déséquilibrés et introduire des erreurs lors du calcul.

La norme IEEE 286-2000 recommande d’effectuer les tests à une température ambiante de 77 degrés Fahrenheit ou 25 degrés Celsius.