Fallo de aislamiento eléctrico

El aislamiento eléctrico se utiliza para dirigir la corriente a través de una trayectoria deseada e impedir que fluya por donde no se desea. Un aislamiento eléctrico adecuado es fundamental para el rendimiento y la longevidad de un motor eléctrico. La rotura del aislamiento es una de las causas más frecuentes de avería de los motores eléctricos. En los generadores eléctricos, por ejemplo,

el 56% de los fallos

se deben a daños en el aislamiento eléctrico.

Sistemas de aislamiento

En los motores, existen 2 sistemas de aislamiento. Un sistema es el aislamiento de la pared de tierra, que separa las bobinas del bastidor o carcasa del motor. El segundo sistema de aislamiento es el sistema de aislamiento del bobinado que separa los conductores que se enrollan para crear los bobinados del motor. Los estudios han demostrado que ≈ 80% de los fallos eléctricos del estator se producen en el aislamiento del bobinado, mientras que sólo ≈ 20% se producen entre las bobinas y el bastidor del motor o cortocircuito directo a tierra.

¿Qué es un fallo de aislamiento?

El fallo del aislamiento eléctrico se produce cuando el aislamiento del motor empieza a degradarse con el tiempo o por otros motivos. El envejecimiento o el sobrecalentamiento provocan cambios químicos en el aislamiento que hacen que éste se vuelva más conductor y menos eficaz a la hora de evitar que la corriente siga caminos no deseados, ya sea entre los conductores o hacia el bastidor del motor. Algunos fallos de aislamiento, sobre todo en el sistema de aislamiento de paredes de tierra, son instantáneos debido a la entrada de humedad, contaminación u otros sucesos singulares inusuales. Estos sucesos atacan los huecos u otros puntos débiles del aislamiento y provocan un fallo prematuro. Los fallos en el sistema de aislamiento del bobinado se materializan lentamente y se deterioran con el tiempo.

Entre las causas más comunes de fallo del aislamiento se incluyen:

- Sobrecalentamiento

- Contaminación del bobinado

- Consumo excesivo de corriente

- Mala calidad de la energía

- Distorsión armónica.

Esta guía le guiará a través de cada etapa de deterioro del aislamiento eléctrico para que pueda ser proactivo y realizar un seguimiento de estos cambios de aislamiento en su equipo motor.

3 fases del fallo del aislamiento eléctrico

La mayoría de los fallos de aislamiento se producen de forma lenta y constante, pasando por tres etapas distintas.

Fase 1 – Ideal para la detección precoz

Durante la primera fase del fallo del aislamiento eléctrico, el aislamiento entre conductores se estresa y empieza a cambiar químicamente. El aislamiento cambia químicamente de aislante y empieza a convertirse en conductor. La resistencia del aislamiento y la capacitancia comienzan a disminuir. El aislamiento puede empezar a carbonizarse, lo que hace que la corriente sea más resistiva y menos capacitiva. Si el aislamiento de la pared de tierra sufre el cambio, esto hará que disminuya la resistencia del aislamiento y aumente el factor de disipación. Si el aislamiento del devanado sufre el cambio químico, el ángulo de fase (Fi) y/o la respuesta de frecuencia de la corriente cambiarán.

La identificación de fallos en esta fase del fallo de aislamiento es extremadamente importante para un funcionamiento fiable “de primera clase” del sistema eléctrico de una central. En esta fase, todavía no se produce un flujo de corriente indeseable entre los conductores, aunque el riesgo de que empiece a hacerlo es alto. Afortunadamente, la detección precoz mediante

comprobación de bobinados

y la realización de pruebas

pruebas del motor

es extremadamente beneficiosa. La detección precoz de fallos de aislamiento en motores eléctricos permite a una empresa abordar el deterioro mientras sigue siendo relativamente leve, ahorrando tiempo y dinero y evitando fallos catastróficos.

Los instrumentos ALL-TEST Pro son los únicos del mundo que pueden realizar una detección precoz de fallos de aislamiento en motores eléctricos de forma consistente y en las fases más tempranas.

Véase el ángulo de fase explicado en la detección de fallos de aislamiento más abajo.

Etapa 2 – Posible fallo intermitente del motor

Durante la segunda fase del fallo del aislamiento eléctrico, el deterioro de los bobinados se acentúa. A continuación se indican algunas de las características de fallo que pueden presentar:

- Aumenta la degradación del material aislante.

- La corriente sigue haciéndose más resistiva.

- El calor aumenta en el punto primario de fallo del aislamiento.

- El motor empieza a disparar intermitentemente el variador o el disyuntor, aunque puede seguir funcionando una vez que el aislamiento se enfría.

Es necesario realizar una localización de averías para determinar la causa del problema. Los instrumentos ALL-TEST Pro determinan el verdadero estado de salud del motor y sus componentes.

Ver ángulo de fase, TVS y respuesta de frecuencia de corriente explicados en la detección de fallos de aislamiento más abajo.

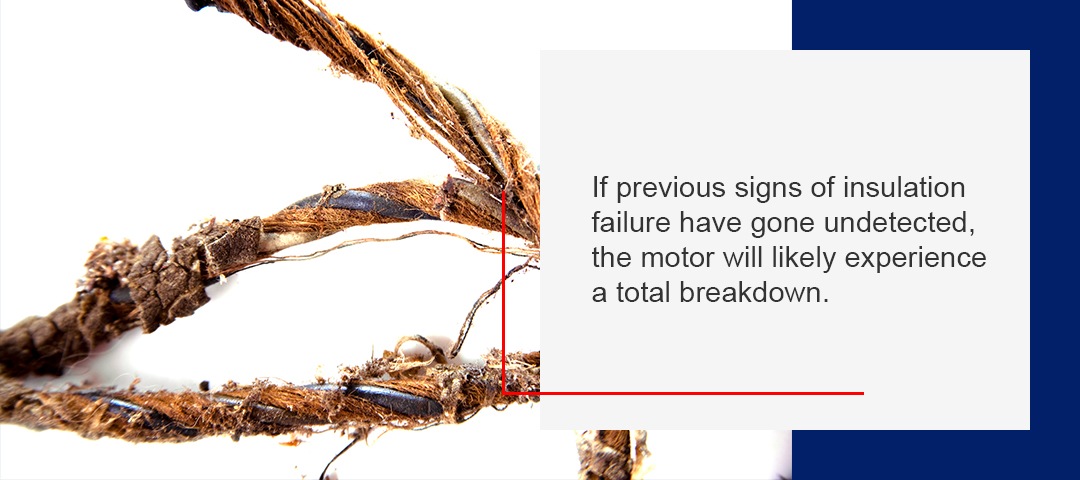

Etapa 3 – Fallo catastrófico

Si no se han detectado o corregido los signos previos de fallo del aislamiento, es probable que el motor sufra una avería total. A continuación se exponen algunas de las características que suele presentar el bobinado en esta fase:

- El aislamiento se rompe completamente, creando un cortocircuito entre los devanados o una vía directa para la corriente desde el devanado a tierra o al bastidor del motor.

- Se produce una ruptura explosiva en el punto de la falla.

- Se producen cambios de inductancia y resistencia.

- Las bobinas de cobre comienzan a fundirse en respuesta al calor excesivo.

- El motor dispara continuamente el variador o el disyuntor al arrancar.

- El flujo de corriente entre conductores está presente.

Muchos contadores y dispositivos eléctricos deberían detectar los fallos en esta fase del fallo del motor (o cuando se produce un cortocircuito completo a tierra que indica un grave problema de seguridad). Si hace funcionar los motores hasta el fallo, es posible que no necesite saber lo que le ocurre a su motor ni conocer su estado de salud.

Causas de los fallos de aislamiento

Factores como la temperatura, los contaminantes y las tensiones eléctricas, como las sobretensiones sostenidas, pueden dañar fácilmente el aislamiento eléctrico y provocar averías. El riesgo de fallo del aislamiento también aumenta con el tiempo, ya que estos diversos factores interactúan entre sí para provocar su deterioro. Por ejemplo, pueden aparecer pequeños agujeros o grietas en el aislamiento debido al desgaste diario. Esas grietas debilitan el aislamiento y también crean vías de entrada de humedad y contaminantes químicos, lo que degrada aún más el aislamiento.

A continuación se indican algunas de las causas más comunes de fallo del aislamiento eléctrico en un motor:

- Contaminantes: El aislamiento del bobinado se debilita por el contacto con contaminantes como el refrigerante de la máquina herramienta, el aceite y otros productos químicos. Estos contaminantes suelen tener un efecto corrosivo, descomponiendo el aislamiento con el paso del tiempo. Los contaminantes húmedos suelen ser conductores porque contienen impurezas, por lo que disminuyen la resistencia al filtrarse en el aislamiento a través de pequeñas grietas y poros.

- Mala calidad de la energía: Los devanados pueden sobrecalentarse debido a problemas de calidad de la energía, como niveles desequilibrados de tensión y corriente. Incluso un aumento modesto de la temperatura debido a estos problemas puede crear un punto caliente térmico que provoque una disminución sustancial de la resistencia del aislamiento.

- Sobrecarga: Los bobinados podrían sobrecalentarse debido al elevado consumo de corriente provocado por cargas excesivas. La sobrecarga también puede provocar una subida de tensión que rompa el aislamiento.

- Temperatura ambiente elevada: Los devanados también podrían sobrecalentarse debido al elevado calor del entorno de funcionamiento. Especialmente en una zona con ventilación limitada, el calor que generan los equipos puede ejercer una presión excesiva sobre el aislamiento del bobinado de un motor.

- Tensiones transitorias: Las tensiones transitorias pueden provenir de fuentes internas o externas y suelen producirse durante el arranque del motor. La frecuencia de la corriente transitoria puede ser varias veces superior a la corriente típica en los devanados, lo que somete al aislamiento a una tensión extrema.

Dado que el riesgo de fallo del aislamiento en un motor es relativamente alto con el paso del tiempo, los empleados deben disponer de las herramientas y la formación necesarias para detectar los signos de fallo del aislamiento y abordarlos con rapidez.

Detección de fallos de aislamiento con MCA

Aislamiento del bobinado

Análisis del circuito del motor

(MCA™) inyecta tensión de CA y CC de bajo voltaje para ejercitar el sistema de aislamiento del bobinado, mientras el motor está desenergizado. Cuando el sistema de aislamiento empieza a sufrir cambios químicos, afecta a la capacitancia (C), y a la inductancia (L) del sistema de bobinas. Cualquier cambio en el C o L modifica el tiempo de retardo entre la tensión aplicada y la corriente resultante y la capacidad del sistema de bobinas para almacenar una carga eléctrica o un campo magnético. Por lo tanto, a medida que el aislamiento del bobinado comience a cambiar químicamente, cambiará la Fi o la I/F, o posiblemente ambas. Si alguna de estas variables cambia, cambiará el valor estadístico de la prueba (TVS). Un cambio en la estática TVS respecto a su valor de referencia previamente almacenado como estática de valor de referencia (RVS) de > 3% indica el comienzo de un fallo de aislamiento o del rotor.

- Estadística del valor de prueba: TVS es un número que define el estado del motor en el momento en que se realizó la prueba. El TVS utiliza un algoritmo patentado creado mediante la combinación de los resultados de una serie de pruebas de baja tensión realizadas en las tres fases de un sistema de bobinado de motor. Las variables clave se toman a 5 frecuencias diferentes para excitar completamente el sistema de aislamiento. Incluso pequeños cambios en la composición química del aislamiento del devanado harán que el TVS actual cambie en comparación con la línea de base. La ATP recomienda que se obtenga una prueba de valor de referencia estático (RVS) en un motor nuevo y antes de instalarlo en el sistema. Entonces, al monitorizar el TVS del motor durante su vida útil, un cambio de > 3% entre los dos valores (lectura del TVS nuevo frente al actual) suele indicar un fallo del rotor o del estator.

- Ángulo de fase: Es una medida del retardo entre la tensión aplicada al motor y el consumo de corriente resultante. Se trata de una medición muy sensible y es una de las primeras variables que cambian cuando el sistema de aislamiento empieza a degradarse. La medición Fi se utiliza para identificar fallos de bobinado en desarrollo de bobina a bobina, de vuelta a vuelta o de fase a fase. Ningún otro instrumento puede determinar en esta fase los fallos de devanado de bobina a bobina en desarrollo.

- Respuesta de frecuencia de la corriente: La prueba de respuesta I/F mide la corriente a través de los devanados del motor a una frecuencia predeterminada. Una prueba posterior vuelve a medir la respuesta actual al doble de esa frecuencia inicial. La respuesta I/F mide el cambio porcentual de la corriente provocado al duplicar la frecuencia de la tensión de entrada. Los devanados trifásicos en las mismas condiciones responderán igual al cambio de frecuencia. Si el aislamiento del bobinado en uno o más de los conductores comienza a degradarse, cambia la capacidad de la bobina para almacenar un campo magnético o una carga eléctrica. La I/F es la prueba que mide la capacidad de un sistema de bobinado para almacenar un campo magnético o una carga eléctrica y suele ser uno de los primeros indicadores de degradación del sistema de bobinado.

- Prueba dinámica: La prueba dinámica se utiliza para identificar fallos en desarrollo o existentes en el estator o el rotor. Durante la prueba dinámica, el instrumento de prueba mide y almacena continuamente la impedancia en diferentes posiciones del rotor mientras el eje del motor se gira manualmente de forma suave y lenta. Los resultados de estas pruebas se analizan y muestran como dos firmas eléctricas, la firma dinámica del estator y la firma dinámica del rotor. A continuación, el instrumento analiza automáticamente estas firmas y emite un estado “bueno”, “advertencia” o “malo” para indicar el estado del estator o el rotor.

- Factor de disipación (DF): El sistema de aislamiento de la pared de tierra forma un condensador natural entre los conductores de las bobinas del motor y el bastidor del motor. Un condensador almacena una carga eléctrica, cuando se aplica una tensión alterna a un condensador parte de la corriente fluye a través del material dieléctrico y es la corriente resistiva (Ir) y el resto de la corriente es la corriente almacenada. La corriente almacenada se denomina corriente capacitiva (Ic). En el nuevo sistema de aislamiento, elIr es < 5% del Ic. El DF es la relación entre elIr /Ic. Cuando el material aislante envejece, se vuelve menos capacitivo y más resistivo, lo que provoca un aumento de la FD.

- Capacitancia a tierra (CTG): Dado que el sistema de aislamiento de la pared de tierra forma una capacitancia natural con el bastidor, habrá un valor medible que debería permanecer igual durante toda la vida útil del motor. La entrada de humedad u otros contaminantes hace que cambie la constante dieléctrica. Por lo general, esto hace que aumente el valor de CTG. Sin embargo, si el aislamiento de la pared del suelo comienza a degradarse térmicamente, hará que el CTG descienda.

Resumen: La combinación de las mediciones DF y CTG proporciona una mejor indicación del estado general del aislamiento del muro de tierra que las mediciones IRG por sí solas. Una prueba IRG estándar sólo detectará fallos a tierra en la parte más débil del aislamiento del devanado. Las pruebas DF y CTC proporcionarán una evaluación completa de todo el sistema de aislamiento mediante el uso de métodos de prueba de CA de baja tensión. Combinando estas dos pruebas con una prueba IRG obtendrá el estado más preciso del sistema de aislamiento a tierra de su motor.

Métodos de ensayo tradicionales

Resistencia del aislamiento a tierra (IRG)

– Se trata de una prueba de seguridad y no se utiliza para determinar el estado real de un motor eléctrico.

Las pruebas de resistencia del aislamiento a tierra son las pruebas eléctricas más comunes que se realizan en el campo eléctrico. El principal objetivo de estas medidas es la “seguridad”. Cuando hay un camino para que la corriente fluya desde el devanado energizado a la carcasa de la máquina o a tierra, es posible que una parte expuesta del motor se energice a toda la tensión aplicada al devanado. Además, si fluye suficiente corriente a tierra, se producirá un calentamiento localizado que podría causar daños a la planta y al personal. Antes de energizar un sistema eléctrico recién instalado, se debe realizar una prueba IRG para asegurar que el motor es “seguro” para energizar. La prueba IRG aplica una tensión continua a los cables del motor y mide el flujo de corriente a tierra. Dado que la corriente toma el camino de menor resistencia, esta prueba identifica los puntos más débiles del aislamiento de la pared de tierra, pero no proporciona ninguna indicación del estado general del aislamiento de la pared de tierra.

Protéjase contra los fallos de aislamiento con los equipos de ALL-TEST Pro

ALL-TEST Pro motor fiable de motores proporcionan a su empresa las herramientas que necesita para evaluar el rendimiento eléctrico y resolver problemas menores rápidamente antes de que se conviertan en problemas que requieran más tiempo y mano de obra.

Por qué probar motores

? Un motor bien mantenido y de alto rendimiento es clave para que su empresa funcione con eficacia, minimice los tiempos de inactividad y aumente la productividad y los beneficios. ALL-TEST Pro puede proporcionar a su empresa precisamente eso. Nuestros programas de pruebas, resolución de problemas y mantenimiento predictivo mantienen sus motores en perfecto funcionamiento y aportan un gran valor a su empresa.

Solicite presupuesto

hoy mismo, o

póngase en contacto con nosotros

para obtener más información sobre cómo nuestros productos proporcionan pruebas de motores rápidas y precisas, en cualquier momento y lugar.