モータ回路解析による WYE スタート DELTA ランモータのテスト

電流を制限するために始動中はWYE構成で接続し、速度が上がるとモーター制御装置によって自動的にDELTA構成に切り替えることができるため、慣性負荷の高いプロセスでは6リードモーターを使用することがよくあります。 モータージャンクションボックスでのテスト 多くのモーターがそうであるように、6リードモーターをテストする簡単な方法は、モーターのジャンクションボックスに直接行くことである。 ロックアウト/タグアウトの要件がすべて遵守され、モーターのリード線に電圧があるかどうかが確認された後、モーターのジャンクションボックスを安全に開けることができます。 コントローラーからのモーターリード線と内部のモーター線にラベルがある場合、その接続をメモしておきます。 マークがない場合は、カラーテープなどでマークし、テスト終了後に正しく再接続できるようにします。 スターターからのモーターリード線を、内部のモーター線、またはボックス内の端子から外す。 モーター内部の配線や端子には、1~6までの番号を付けてください。 チェックとして、端子/ワイヤー1-4、2-5、3-6間の電気的導通をテストすることができるはずです。 相線(A、B、C、または1、2、3)です。 アチーブ AT IVでモーターをテストするには、測定器を第1相用の端子/配線1-4、第2相用の端子/配線2-5、第3相用の端子/配線3-6に接続します。 INS/grdテストは、3つの巻線すべてに個別に実施する必要があります。 AT33INDまたはAT5 WYE構成でモーターをテストするには、端子/ワイヤー番号4、5、6を短絡させる必要があります。 配線はボルトで固定するか、大きめの短絡ジャンパーを使用します。 テスターは、端子/配線番号1、2、3に接続します。 この構成では、INS/grdテストは1回のみ必要である。 モーターコントローラーでのテスト ケーブルのサイズや制御盤の構成によって、モーター制御から6リードモーターをテストする方法は様々です。 下の写真のキャビネットの中で、”an “を使っている: アチーブ RUNコンタクターとDELTAコンタクターの下部で、1-4、2-5、3-6の間で通常のテストを行います。 繰り返しますが、INS/grdテストは各巻線ごとに行う必要があります。 AT33INDとAT5 4,5,6のリードを短絡させる必要があります。 これは、DELTAまたはWYEコンタクターの下部にあるジャンパーで行うか、WYEコンタクターを何らかの方法で強制的に作動させることができます。 この短絡が完了すると、計器はRUNコンタクター下部のケーブル1、2、3に接続できます。

散逸係数とは何ですか?

散逸係数とは何ですか? 誘電正接は、絶縁材料の全体的な状態を定義するのに役立つ電気試験です。 誘電体とは、電気をあまり通さないが、静電気を効率よく発生させる材料である。 電気絶縁材料に静電界をかけると、誘電体中の対向する電荷がダイポールを形成する。 コンデンサとは、導電性の板と板の間に誘電体を挟んで電荷を蓄える電気機器である。 モーター巻線とモーターフレーム間のグランドウォールインシュレーション(GWI)システムは、天然のコンデンサーを作り出します。 従来のGWIのテスト方法は、接地に対する抵抗の値を測定するものでした。 これは、断熱材の弱点を特定するための非常に貴重な測定であるが、GWIシステム全体の状態を定義することはできない。 Dissipation Factorは、GWIの全体的な状態に関する追加情報を提供します。 最も単純な形では、誘電体に直流電圧を加えると、誘電体中の双極子が変位し、双極子の負端が正極板の方に引き寄せられ、双極子の正端が負極板の方に引き寄せられるように整列する。 電源から導電板に流れる電流の一部は、双極子を整列させて熱の形で損失を生じさせ、一部の電流は誘電体を越えて漏れる。 これらの電流は抵抗性であり、エネルギーを消費する。 残りは この電流は容量性電流ICである。 交流電界を受けると、静電界の極性が正から負に変化するため、この双極子は周期的に変位する。 この双極子の変位によって熱が発生し、エネルギーが消費される。 単純に言えば、双極子を変位させ、誘電体を横切って漏れる電流は抵抗性IRであり、双極子を整列させるために蓄えられる電流は容量性ICである。 散逸係数とは、抵抗性電流IRと容量性電流ICの比のことで、この試験は、電動機、変圧器、遮断器、発電機、配線などの電気機器に広く用いられ、巻線や導体の絶縁材料の容量特性を測定するために使用される。 GWIが経年劣化すると抵抗が大きくなり、IRの量が増える。 絶縁体の汚染は、GWIの誘電率を再び変化させ、交流電流をより抵抗的に、より容量的にし、これはまた散逸係数を増加させる。 新品できれいな絶縁体のDissipation Factorは通常3〜5%で、DFが6%を超える場合は機器の絶縁体の状態が変化していることを示します。 GWI、あるいは巻線周囲の絶縁体に水分や汚染物質が存在すると、機器の絶縁体として使用されている誘電体材料の化学組成に変化が生じます。 これらの変化により、DFと対地静電容量が変化する。 Dissipation Factorの増加は、絶縁体の全体的な状態の変化を示し、DFと対地静電容量を比較することで、絶縁システムの経時的な状態を把握することができます。 散逸係数の測定は、温度が高すぎたり低すぎたりすると、測定結果に偏りが生じたり、計算時に誤差が生じることがあります。 IEEE規格286-2000では、華氏77度または摂氏25度の周囲温度でのテストを推奨しています。

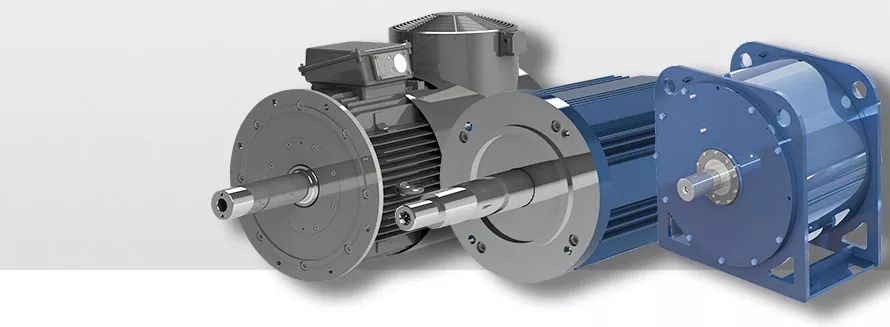

電動モータの状態監視:その概要とメリット

電動機の状態監視は、電動機の健康状態や性能を監視するプロセスである。 問題が深刻化する前に潜在的な問題を発見し、高額な修理や交換を回避することができます。 このプロセスは、手動で行うことも、振動解析、オイル解析、サーモグラフィー、超音波検査などの自動化された技術を使用することも可能です。 電気モーターの状態監視の目的は、モーターの早期故障の原因となる機械的・電気的問題を特定することです。 電気モーターの性能と健康状態を把握することで、企業は機器を効率よく、より長く、確実に稼働させることができます。 さらに、モーターの不具合による予期せぬ故障に伴うダウンタイムやメンテナンスコストの削減にも貢献します。 モーターコンディションモニタリングの実装 電動機の状態監視システムは、さまざまなセンサーやデータ解析技術を駆使して、電動機の性能をリアルタイムで監視します。 これにより、企業は潜在的な問題を深刻化する前に発見し、迅速に是正措置を講じることができるようになります。 さらに、これらのシステムを利用して、将来の故障を予測し、それに応じた予防保全の計画を立てることもできます。 リアルタイムのモーター健康診断は、ベンチトップ・システムやALL-TEST Pro社のATPOL IIIのようなハンドヘルド機器で評価することができます。 モーターをオンラインにした状態でモーターの問題を診断するためには、テスト機器を適切に接続し、安全手順に従わなければなりません。 評価対象となるモーターの電圧によっては、電圧カップリングアクセサリーや安全装置の追加が必要な場合があります。 オンラインモーターテストで最もよく使われる技術は、ESA(Electrical Signature Analysis)と呼ばれるものです。 この技術は、非破壊検査により、モーター内部の部品の健全性を走行中に評価するものです。 テスト時間は非常に短い(多くの場合1分未満)にもかかわらず、受信したデータは包括的で、長期的に追跡することが可能です。 通常、これらの評価は各年度を通じて定期的に行われます。 振動モニタリングは、電気モーターの状態監視においてESAと組み合わされることが多く、各モーターに恒久的に設置された小型のセンサーを使用します。 これらのセンサーは、データをソフトウェアプログラムに中継し、問題が発生したときにマネージャーに警告します。 コンディションモニタリングにおける安全性への配慮 前述したように、ESAテストはモーターが動いている状態で行われます。 モーターを切り離す煩雑さを解消し、ダウンタイムを回避できる一方で、ESAテストは適切な安全プロトコルを使用しながら実施する必要があります。 電気配線の取り扱いを誤ると、けがをしたり、死亡したりすることがあります。 電圧によっては、テストエンジニアに安全服の着用が求められ、テスト装置には追加の保護安全部品が必要となる場合があります。 ハードウェアのマニュアルに記載されている安全ガイドラインを必ず遵守してください。 結論 電動機の状態監視は、あらゆる産業活動において重要な役割を担っています。 電気モーターの潜在的な問題を深刻化する前に検出・診断し、時間とコストを節約するために使用されます。 電気モーターの状態監視を導入することで、企業はメンテナンスコストの削減、プロセスの最適化、安全性の向上を図ることができます。

電気モーターの予知保全:予知保全とは何か、なぜ使うのか

予知保全」、別名「PdM」という言葉は、最近、ほとんどすべての産業で大きな支持を得ています。 しかし、電気モーターに関しては、具体的にどのようなものがあるのでしょうか。 電気モーターの予知保全 ? 電動機の予知保全とは? 電気モーターの予知保全 は、モーターが故障する前に、モーター(内部部品を含む)の完全性を評価するために、計画的、積極的に実施する試験です。 技術者は、コンピュータで操作する装置やシステムを用いて非破壊検査を行い、より深刻な問題が発生する前に修正すべき可能性のある問題を特定する。 メンテナンス管理者は、定期的に予知保全テストを実施し、結果を記録して潜在的な問題を追跡しています。 連続したテストは、モーターの多くの部品の完全性の傾向パターンを示しています。 データを適切に分析・解釈し、どのような作業を行う必要があるのかを戦略的に検討する必要があります。 モーターを稼働させ続けるために モーター回路解析などの非破壊検査™(MCA™), 赤外線サーモグラフィー研究であり、v振動解析を施設の電気モーターに適用し、モーターとその部品の「健康状態」を監視・分析します。 振動解析センサーは、モーターの振動データの傾向を把握し、物理的にモーターを揺らすような構造になってしまったダメージを明らかにするために使用されます。 さらに解析を進めて、実際に被害をもたらした故障を特定する必要があります。 メグオメーターは「モーターテスター」としても広く使われていますが、モーターが安全に設置されているか、電源がその使用に適しているかを判断するだけです。 Motor Circuit Analysis™(MCA™)は、モーター回路評価(MCE)とも呼ばれ、モーターとその内部部品の健全性を評価するために用いられる無通電試験方法です。 モーターコントロールセンター(MCC)から、またはモーター本体から直接開始し、テストポイントとモーター間の接続やケーブルを含むモーターシステムの電気部分全体を評価するプロセスです。 電気モーターに最適な予知保全の方法とは? 現在、モーター回路解析(MCA™)は、電気モーターの健全性を評価するための最も優れた包括的なモーター試験方法です。 ALL-Test Pro 7」のようなモーターテスト装置では、以下のような問題が明らかになります: グラウンド障害 内部巻線故障 オープンコネクションの問題 ローターの不具合 コンタミネーション問題 IssueMeg-ohm MeterMultimeterAT7Ground FaultsInternal Winding FaultsOpen ConnectionRotor FaultsContamination モーター回路解析は、構造的な問題につながる可能性のあるモーター内部の問題を診断するのに有効ですが、多くの予防保全や予知保全(PdM)戦略には、モーター回路解析と合わせて振動解析も含まれています。 電動モーターの予防保全のメリット 全産業におけるダウンタイムの平均コストは1分あたり約9,000円、1社あたりの平均ダウンタイムは年間約800時間にまで拡大しています。 これは、どの業界のどの企業にとっても、莫大な損失に相当する! 電気モーターの予防保全プログラムを完備することで、以下のようなメリットがあります: コスト削減 – 必要な時に必要なサービスが提供され、不必要な行為でお金を浪費することがない。 ダウンタイムの削減 – 予期せぬ故障が減り、電気モーターの短時間での計画的なメンテナンスサービスに置き換わります。 機器の長寿命化 従業員の安全性を向上させる 結論 電動機の予知保全は、予知的な試験やメンテナンスを行うことで、電動機の故障発生を未然に防ぐことを目的としています。 企業の収益に大きく影響する、予定外の不要なダウンタイムを回避することができます。 電気モーターのPdM装置の詳細については、https://alltestpro.com をご覧ください。

電気モーターの偏光指数測定は、現在では近代的な手法に取って代わられました。

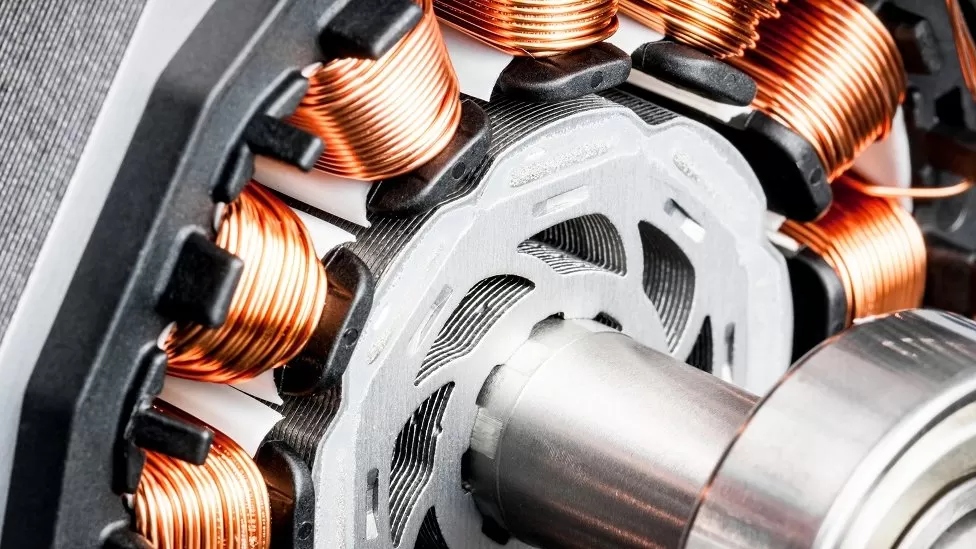

電動機の試験については、絶縁システムの抵抗が経時的にどの程度改善(または劣化)するかを示す指標として、分極指数(PI)があります。 PIテストはモータの絶縁状態を評価する際の主要なテストと考えられてきましたが、そのプロセスは、モータの全体的な健康状態をより包括的に診断する新しいテスト方法と比較して時代遅れになっています。 この記事では、モータの絶縁システムについての実践的な理解、分極指数試験の基本的な理解、そして最新のモータ試験法がいかに短時間でより包括的な結果を提供するかを紹介します。 偏光インデックス(PI) 分極指数(PI)試験は、1800年代に開発された標準的な電動機試験方法で、電動機の巻線絶縁の健全性を判定しようとするものです。 PI試験は、1970年代以前に一般的に設置された地上壁絶縁(GWI)システムに関する情報を提供するが、最新のモーターにおける巻線絶縁の正確な状態を提供することはできない。 PI試験では、モーターの巻線に直流電圧(通常500V~1000V)を印加し、GWIシステムの電荷蓄積効果を測定します。 GWIシステムは、モーター巻線とモーターフレームとの間に自然な静電容量を形成するため、印加された直流電圧は、他のコンデンサと同様に電荷として蓄積されます。 コンデンサが完全に充電されると、電流は減少し、最終的に残るのは漏れ電流だけとなり、絶縁体がグランドに提供する抵抗の量を決定することになります。 新しいクリーンな絶縁システムにおいては、電子が蓄積されるため、分極電流は時間と共に対数的に減少する。 極性指数(PI)は、1分間隔と10分間隔で測定した絶縁抵抗(IRG)値の比率です。 PI=10分IRG/1分IRG 1970年代以前に設置された絶縁システムでは、PI試験は誘電体材料の分極中に行われます。 グランドウォール断熱材(GWI)が劣化し始めると、化学変化を起こして誘電体材料が抵抗性、容量性ともに低下し、誘電率が低下して、断熱システムの電荷を蓄える能力が低下します。 これにより、分極電流は漏れ電流が支配的な範囲に近づくにつれ、より直線的になる。 しかし、1970年代以降の新しい絶縁システムでは、さまざまな理由で誘電体の全分極が1分以内に起こり、IRGの測定値は5,000メガオームを超えます。 算出されたPIは、地中壁表示の状態を示すものとして意味をなさない場合がある。 さらに、このテストでは巻線とモーターフレームの間に静電界が発生するため、巻線絶縁システムの状態を示す指標はほとんど得られません。 このような故障は、MCAによる位相角と電流の周波数特性を測定することで、最もよくわかります。 絶縁材料 電気モーターでは、電子の自由な流れに抵抗して、電流を目的の経路に導き、他の場所に逃がさないようにする材料が絶縁体です。 理論的には、絶縁体はすべての電流の流れを遮断するはずですが、どんなに優れた絶縁体でも、わずかな電流は通過してしまいます。 この余剰電流は一般に漏れ電流と呼ばれる。 一般的にモーターの寿命は20年と言われていますが、電気モーターが早期に故障する主な原因は、絶縁システムの故障です。 絶縁体の化学組成の変化により、絶縁体が導電性を帯びるようになると、絶縁体の劣化が始まります。 断熱材の化学組成は、使用状況やその他の損傷により経年変化します。 漏れ電流は抵抗となり、熱を発生させ、その結果、絶縁体の劣化をさらに加速させる。 注)ほとんどのエナメル線は、定格温度(105~240℃)で20,000時間の耐用年数を保証するように設計されています。 断熱システム モーターなどのコイルを持つ電気機器には、2つの独立した絶縁方式があります。 グランドウォール絶縁システムは、コイルとモータのフレームを分離し、巻線に供給される電圧がステータコアやモータのフレームの一部に漏れるのを防ぐ。 地中壁断熱システムの故障は地絡と呼ばれ、安全上の危険を生じさせます。 巻線絶縁システムは、コイル全体に電流を供給して固定子磁界を形成する導電線を囲むエナメル層のことです。 巻線絶縁システムの破壊は巻線ショートと呼ばれ、コイルの磁界を弱める。 図1:2分割断熱システム 絶縁耐力(IRG) モーターで行われる最も一般的な電気試験は、絶縁抵抗対接地(IRG)試験または「スポット試験」です。 モータ巻線に直流電圧を印加し、モータフレームに対する接地壁の絶縁抵抗が最小となる点を測定する。 静電容量 静電容量(C)は、ファラッド単位で測定され、電荷を蓄えるシステムの能力として定義されます。 モータの静電容量を確定するには、式で求める。1ファラド=クーロン(Q)単位の蓄積電荷量を電源電圧で割った値。 例例:印加電圧が12Vバッテリーで、コンデンサが0.04クーロンの電荷を蓄える場合、0.0033ファラッドまたは3.33mFの静電容量を持つことになる。 1クーロンの電荷は、約6.24×1018個の電子または陽子です。 3.33mFのコンデンサーは、フル充電すると約2.08×1016個の電子を蓄えることになる。 静電容量は、導電性板材の間に誘電体材料を挟むことで発生します。 モーターでは、アースウォール断熱システムがモーター巻線とモーターフレームとの間に自然な静電容量を形成します。 巻線導体が一方の板を、モーターフレームが他方の板を形成し、グランドウォール絶縁体を誘電体としています。 静電容量量に依存する。 測定されたプレートの表面積 – 静電容量は、プレートの面積に正比例します。 プレート間の距離 – 静電容量は、プレート間の距離に反比例します。 誘電率 – 静電容量は、誘電率に正比例します。 対地静電容量(CTG) のことです。 静電容量対地電荷量 (CTG)測定は、モーターの巻線とケーブルの清浄度を示すものです。 グランドウォール絶縁(GWI)と巻線絶縁システムは、アースに対して自然な静電容量を形成するため、モーターが新しくきれいな状態では、それぞれのモーターに固有のCTGが発生します。 モータ巻線やGWIが汚れたり、モータに水分が侵入したりすると、CTGは上昇します。 しかし、GWIや巻線の絶縁体が熱劣化すると、絶縁体の抵抗値が高くなり、容量が小さくなるため、CTGが低下する。 誘電体材料 誘電体とは、電気をあまり通さないが、静電界を支える物質のことである。 静電場では、電子が誘電体を透過せず、プラスとマイナスの分子が対になって双極子(距離を隔てた反対電荷の分子の対)を形成し、分極する(双極子のプラス側はマイナス電位に、マイナス電荷はマイナス電位に整列することになる)。 誘電率(K) 誘電率(K)は、誘電体が双極子を形成して電荷を蓄える能力を示す指標で、Kが1である真空との相対値である。 絶縁材料の誘電率は、その材料を形成する分子の化学的構成に依存する。 誘電体材料のKは、材料の密度、温度、含水率、静電界の周波数によって影響を受けます。 誘電損失 誘電体材料の重要な特性は、誘電損失と呼ばれる熱の形で最小限のエネルギーを放散しながら、静電場を支持する能力です。 誘電破壊 誘電体の電圧が高くなり、静電場が強くなりすぎると、誘電体が電気を通すようになり、絶縁破壊と呼ばれるようになります。 固体誘電体では、この絶縁破壊は永久に続く可能性があります。 絶縁破壊が起きると、誘電体の化学組成が変化し、誘電率が変化する。 コンデンサーの充電に使用する電流について 数十年前、電荷を蓄える絶縁システムの能力を評価するために、分極指数試験(PI)が導入されました。 コンデンサーの充電には、上記のように基本的に3種類の電流が存在するためです。 充電電流– プレートに蓄積される電流で、プレートの面積とプレート間の距離に依存する。 充電電流は通常、< 1分未満で終了します。 充電量は、絶縁体の状態にかかわらず同じになります。 分極電流– 誘電体材料を分極するために必要な電流、または誘電体材料を静電界に置くことによって生じる二重焦点を合わせるために必要な電流。 通常、分極指数試験が開発された1970年代以前のモーターに取り付けられていた絶縁システムでは、新しくきれいな絶縁システムの公称値は100数十メガオーム(106)の範囲であり、完了するまでに通常30分以上、場合によっては何時間も必要でした。 しかし、新しくてきれいな絶縁システム(1970年代以降)の公称値は、ギガ・オームからテラ・オーム(109、1012)になり、通常、充電電流が完全に終了する前に完全に分極する。 漏れ電流– 絶縁材を伝って流れ、熱を放散する電流。 充電電流 充電されていないコンデンサは、プラスとマイナスの電荷を同数ずつ共有するプレートを持っています。 充電されていないコンデンサのプレートに直流電源を印加すると、電池のマイナス側から電子が流れ、電池のマイナスポストに接続されているプレートに蓄積されます。 これにより、このプレート上に過剰な電子が発生する。 電子は、電池のプラスポストに接続されたプレートから流れ、マイナスプレートに蓄積された電子と入れ替わるように電池内に流れ込みます。 電流は、プラス板の電圧が電池のプラス側と同じになり、マイナス板の電圧が電池のマイナス側の電位になるまで流れ続けます。 電池からプレートに移動する電子の数は、プレートの面積とプレート間の距離によって異なります。 この電流は充電電流と呼ばれ、エネルギーを消費せず、コンデンサに蓄えられる。 この蓄積された電子が、プレート間に静電界を発生させる。 偏光電流 コンデンサーのプレート間に誘電体材料を配置することで、真空中のプレート間隔に比べ、コンデンサーの静電容量を増加させることができます。 誘電体材料を静電場中に置くと、新たに形成された双極子が分極し、双極子のマイナス端はプラス板に、双極子のプラス端はマイナス板に向かって整列します。 これを「偏光」といいます。 誘電体材料の誘電率が高いほど、多くの電子が必要となり、回路の静電容量が大きくなります。 リーク電流 誘電体の絶縁性を維持したまま流れるわずかな電流のことを実効抵抗といいます。 これは、材料が破壊せずに耐えられる最大電圧として定義される誘電率とは異なります。 絶縁材料が劣化すると、抵抗が大きくなり、容量が小さくなるため、漏れ電流が増加し、誘電率が低下します。 漏れ電流は熱を発生させ、誘電損失とみなされる。 散逸係数(Dissipation Factor 交流信号を用いて地中壁絶縁(GWI)システムを運動させる代替試験技術です。 GWIをテストするためにDC信号を使用する上で説明したように、3つの異なる電流が発生するが、測定器は時間以外に電流を区別することができない。 [...]

モータ回路解析によるDCモータテストの優位性

直流(DC)電気モーターの電気試験は、産業界、製造業、修理センターのいずれにおいても課題となっています。 重要なのは、正確な情報が提供されない場合、コイルと次のコイルを比較することができるかどうかという点です。 今回は、モーター回路解析(MCA)を用いたテストや解析の結論の信頼性を高めるための簡易テストの問題について説明する。 MCAという用語は、ACまたはDC電気モーターの基本的な構成要素に関する情報を提供する試験方法に由来しています。 これらの基本コンポーネントは以下の通りである: 抵抗(単位:オーム インピーダンス(単位:オーム インダクタンス(単位:ヘンリー 誘導巻線位相角(単位:度 絶縁抵抗(単位:メガオーム この記事で紹介する測定器は、100~800ヘルツの周波数で低電圧の正弦波、交流(インピーダンス、インダクタンス、位相角)信号、抵抗用低電圧DC信号、絶縁抵抗試験用500または1000ボルトDC信号を生成することでこれらの読み取りを行います。 さらに、I/Fと呼ばれる特殊な試験を行い、印加周波数を2倍にし、巻線インピーダンスの変化から比率を求める。 このテストは、巻線に存在する可能性のある初期の巻線短絡を特定するために導入されます。 適用されたデータを使って、コイルの比較、既知の読み取り値との比較、または一定期間の巻線の変化の傾向によって、DCモーターの巻線の状態を評価することができます。 この記事で取り上げる直流電動機には、直列、分路、および複合直流電動機がある。 説明した基本的な試験のいくつかは、永久磁石、DCサーボ、DC工作機械などで実施できる(ただし、ブラシレスDCモーターはACモーターと同様の方法で評価する)。 直流電気モーターの種類は、巻線と結線によって説明することができます。 DCモータの理論 直流電気モーターは、電気の基本原理である「2つの磁界が互いに角度を変えて引き合うことで運動する」ことを利用しています。 直流電動機の場合、電気的に約90度離れた磁界を形成する固定子界磁と電機子に電力を供給する。 その結果、界磁から電機子が吸引/反発することでトルクが発生し、電機子は回転します。 直流電気モーターの基本構成は以下の通りです。 フレーム– マシンの外郭を構成する。 モーターの他の部品のほとんどを搭載するために使用される フィールド– フィールド・ポール・ピースに取り付けられたコイルで、静止磁場を発生させる。 インターポール– ブラシの過度のスパークを防止するために使用されるフィールドを生成するフィールドコイルの間に配置されるコイルです。 エンドシールド– ベアリングハウジングとも呼ばれ、ブラシとブラシリギングを収納し、シャフトベアリングを収納し、アーマチュアをフレームの中心に保持するために使用される。 ブラシリギング– ブラシを電機子整流子の上に保持し、位置決めする。 通常、ブラシにかかる圧力を一定に保つために、テンションデバイスが使用されます。 ブラシ– アーマチュアに直流を供給するために使用される。 ブラシは整流子の上に乗っています。 整流子– 雲母で区切られた多数の銅の棒で構成されています。 各バーはアーマチュアのコイルに接続されています。 アーマチュア– コイルを含むモーターの回転部分。 DCモーターは、一般的なACモーターと異なり、界磁と電機子に別々の電力を供給する必要があります。 固定子界磁に供給される直流は、一定の南北界磁を生成する。 電機子に供給される直流は、静止界から電気角90度の南北界を発生させます。 電機子がトルクを発生し、適切な北極または南極に向かって移動すると、ブラシは整流子上の位置を変え、静止界磁から電気的に90度離れた別のコイルセットに通電する。 ブラシ位置によって電流が一方向に流れ、モーターが作動すると別の方向に流れます。 ブラシは火花を抑えるため、電気的に “ニュートラル”(ステーターフィールドからの誘導電流がない状態)になるような位置にセットされます。 ほとんどのDCモーター接続では、電機子電圧を変化させることで、動作速度を変えることができます。 DCモーターに固有の一般的な危険性として、電機子電流が維持されたまま界磁電流が失われると、モーターが離陸し、電機子が自壊するまで回転数が上昇する可能性がある。 DCモーターの種類を判別するための基本的な巻線の種類は、以下の3つです。 シリーズです。通常、高い始動トルクを必要とする用途に使用されます。 S1、S2と書かれた太い線で比較的巻数の少ない界磁巻線が、A1、A2と書かれたインターポールと電機子に直列に接続されたものです(図1参照)。 直列接続モーターは通常、牽引モーターとして使用され、基本抵抗が非常に低い。 シャント。通常、定速性が要求されるアプリケーションで使用される。 単電圧はF1、F2、二重電圧はF1、F2、F3、F4、インターポールとアーマチュアはA1、A2と記されている(図2参照)。 分路接続モーターは通常、クレーンや工作機械のモーターとして使用され、基本抵抗が比較的高い。 複合的なもの。直列巻モータと分巻モータの両方の利点を併せ持つ。 動作速度の変化に対して基本的な耐性を持ちながら、比較的高いトルクを提供することができます。 接続は、直列接続と分流接続の両方を兼ねています(図3参照)。 複合型モーターは最も一般的なもので、産業用製造業でよく見られるものです。 このように、組み立て式のDCマシンでは、比較するコイルが少ないのです。 しかし、試験結果の信頼性が高い巻線試験の手順を開発することは可能である。 DCモータの電気的な不具合について DCモータの電気的な不具合は数多くありますが、ここではその中でも特に多いものについて説明します。 これらは、温度、摩擦、カーボンやグラファイトのような内部汚染物の結果として、DCモーター設計特有の問題に起因する。 DCモーターにおける巻線故障の最も一般的な原因の一つは、ブラシに付着したカーボンやグラファイト(炭素)の粉塵による巻線の汚れである。 微粉末は固定巻と回転巻のすべてに浸透し、導体間または導体からアースへの経路を作ることになります。 圧縮空気でカーボンを吹き飛ばしたり、アーマチュアを掃除して焼いたりすると、カーボンが閉じ込められ、掃除やメンテナンスの仕方によって問題がさらに悪化することがよくある。 いずれの場合も、カーボンが整流子のすぐ後ろの隅にぎっしり詰まっていることがあります。 この場合、整流子接続部での地絡やターン短絡が発生します。 もう一つのよくある故障は、しばしば考慮されないが、直流機の冷却である。 これは、冷却通路が塞がれていたり、アーマチュアの回転が遅すぎて冷却が不十分であったり、フィルターの汚れ(冷却に関する最も一般的な故障)により発生することがあります。 温度は電気機器の大敵で、特に絶縁システムは温度が10℃上昇するごとに寿命が半分になる(経験則)。 [...]

現代の技術で同期モータをテストする方法

同期電動機(シンクロナスマシン)のモーター回路試験と解析の応用をさらに理解するためには、シンクロナスモーターの動作、最も一般的な故障、一般的な試験方法、ALL-TEST IV PRO™( 現在 AT5™ )の大型同期モータへの対応、同期ステータとロータの解析の基本ステップ、そして期待される試験結果( 編集部-ALL-TEST PRO 5™はATIV™の後継機として推奨されます。 ). 本稿では、これらの様々な側面について、他の資料も参照しながら、さらに詳しく解説していきます。 シンクロナスマシンについて 大型同期モーターは、基本的に2つの機能を備えています。 1つ目は、工場の電気力率を改善することです。 モーターやトランスなどの誘導負荷が大きい工場では、電流が電圧に遅れ始める(力率が悪くなる)。 これがひどくなると、同じ仕事をするのに必要な電流の量が格段に増えてしまうのです。 そのため、電圧降下や電気部品の過熱の原因となることがあります。 同期モータは、力率にほとんど影響を与えないように使用することも、力率の問題を修正するために電流が電圧をリードするように使用することもできます。 2つ目の運用方法は、レシプロコンプレッサーのような脈動する負荷を吸収する方法です。 同期モーターが同期速度を達成すると、固定子からの電動モーターの回転磁界と歩調を合わせて「ロック」するコイルを持つ。 トルクパルスが発生した場合(往復圧縮機のストロークの先頭など)、モーターが回転フィールドと同期しないことがあります。 このとき、アモルティスール巻線と呼ばれるローターの特殊巻線(後述の同期構造を参照)がトルクパルスのエネルギーを吸収し、ローターの同期を維持します。 同期モータの基本的な構造は簡単です。 3組の巻線、ステーター、ローター、ベアリング、そして発電機(ブラシレス)または「静止型励磁機」(ブラシ式)がある。 巻線は次のように構成されている: 標準的な誘導電動機とよく似た標準的な三相巻線。 小型機では丸線、大型機では長方形またはリボン線で作られた直流コイル。 誘導電動機のローター・リスケージに似たアモルティサー巻線 ブラシ式同期モーターもブラシレス同期モーターも始動方法は同様です。 スタートサーキットは両者で異なる。 以下、基本的な動作モードについて説明し、その後、相違点について簡単に説明します。 同期モータの始動時は、標準的な誘導モータとほぼ同じ動作をします。 ステーターに電流が流れ、回転磁界が発生します(回転数=(120×印加周波数)/極数)。 この磁界はアモルティスール巻線に電流を発生させ、自身の磁界がエアギャップ内のステーター磁界と相互作用してローターをステーター磁界に追従させることにより、始動トルクを発生させるために使用します。 ローターがステーター界に追いつき始めると、ローター界磁コイルに直流電流が注入され、南北の磁気ペアが作られます(ローターコイルは常にペアになっています)。 これらは固定子磁界と歩調を合わせ、固定子磁界と同じ速度で追従するが、標準的な誘導モーターは常に遅れている。 ブラシ機では、ロータフィールドの直流電源は通常、供給される交流電力を直流に変換する「スタティック」(電子)スタータから供給されます。 多くの場合、出力DCは始動サイクルを通じて変化させる。 また、ローターの飽和とそれに伴うステーターへの超高電流を避けるため、機械のフィールドコイルをショートさせるようにドライブを設定することもある。 ローターが回り始めると、直流が供給され、モーターのトルク発生をアシストします。 [...]

モーター電流サイン解析(MCSA)の応用例

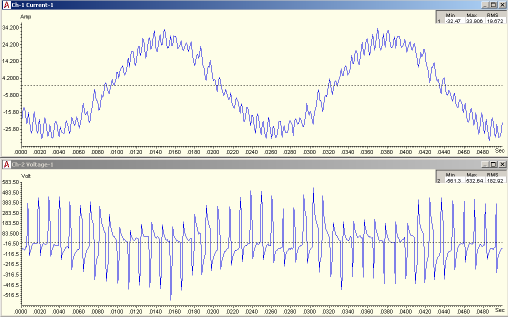

モーター診断技術は、1990年代から新世紀にかけてさらに普及が進みました。 この技術には、モーター回路解析(MCA)とモーター電流信号解析(MCSA)の両方が含まれ、通電および非通電の電気モーターシステムに適用されます。 アプリケーションはほとんど無限にあるように見えます。 本稿で取り上げるシステムは、モーター回路解析装置ALLTEST IV PRO 2000、モーター電流サイン解析装置ALL-TEST PRO OL、モーター管理ソフトウェアEMCAT、Power System Managerソフトウェア、ATPOL MCSAソフトウェアである。 ALL-TEST PRO MDキットは、米国エネルギー省のソフトウェア「MotorMaster Plus」に加えて、これらすべてのシステムを統合したものです。 本稿の目的は、以下を維持するALL-TEST PRO MDシステムのMCSAアプリケーションを強調することである。 抵抗、インピーダンス、インダクタンス、位相角、電流/周波数特性、絶縁対地(MegOhm)試験のMCA測定値。 5kHzまでのFFT解析を含む、電圧・電流復調のMCSA機能。 ソフトウェアによるMCAとMCSAの両方の自動分析・傾向分析機能。 瞬時の三相イベントキャプチャを含む、完全な電力品質データロギングと分析。 本稿で紹介した例は、モーターダイアグノシス技術の導入による潜在的なアプリケーションの多くを含んでいます。 ローターバーテスト MCSA技術開発の原点は、ローターバーの故障を検出することでした。 ローターバーは、振動解析をはじめとする従来の試験方法では評価が難しい。 電流を利用した方法で、ローターバーの状態を評価できると判断したのです。 基本的なルールは単純です。モータに負荷がかかっているとき、基本線周波数付近のポールパス周波数のサイドバンドは、ロータに問題があることを示します。 ローターバーの問題は、サイドバンドのピークがライン周波数のピークの35dB以内に近づくと深刻であると判断されるのが標準的なルールである。 図1:ローターバー周波数 図1の例では、線のピーク周波数から約-40dBのところにサイドバンドがある。 これは、コンプレッサーの500HP、4160ボルトのモーターで、少なくとも1本のローターバーが破断したことを示しています。 図2は、2つの可能性のうちの1つの例である。 シナリオを作成します。 アルミローターの鋳造ボイド。 歯車式アプリケーションの柔らかい歯(または歯)。 図2:鋳造ボイド(軟質歯車)。 より高い周波数で復調された電圧と電流のFFTを使用して、動的および静的な偏心、ローターバーの緩み、その他のローター関連の故障などの問題を検出することができます。 図3:無負荷時のローター摩擦 図3のデータは、7.5馬力、1800RPMの水中ポンプを無負荷でドライテストした場合のものです。 ローターがステーターコアとわずかに擦れており、これが静的・動的偏心として確認され、図のように複数の電流ピークが発生しました。 インダクションモーターのテスト 単相および三相モーターは、復調された電圧と電流の組み合わせで評価することができます。 ある特定のルール、そして強みを 電圧と電流の組み合わせで、電圧と電流にピークがあれば電気的な故障、電流にピークがあり、電圧にピークがなければ機械的な故障となります。 また、MCSAでシステムを評価するメリットとして、電源や負荷に関する障害を検出できることが挙げられます。 図4:ステーターメカニカル故障 図4のように、電流ではピークが確認できるが、電圧のFFTでは表示されないことがわかる。 これは、機械的な故障が存在することを示します。 走行速度やステータースロット数に関係するため、巻線に関係する機械的な故障であることがわかります。 他にも電流のみのピークがいくつかあり、負荷による不具合、この場合はギアボックスの不具合の可能性が高いことを示している(図2に関連する高周波データであることに注意)。 図5:メカニカルアンバランス 図5に示したモーターは、機械的なアンバランスがあった。 このシグネチャーは、2倍のライン周波数(LF)、4倍のライン周波数、そして2倍のライン周波数のパターンとして現れます。 この場合、ローターバーがLFのサイドバンドで走行速度を倍増させた後、残りのパターンが表示されます。 DCモーターテスト DCモーターは振動と同様の評価となります。 実は、サインは振動でもMCSAと同じなんです。 直流電圧と電流は電機子回路から取り出します。 図6:DCドライブの不具合 図6の場合、ライン周波数の複数の高調波とパワーエレクトロニクス(SCR)の個数×ライン周波数(この場合360Hz)の複数の高調波があり、SCRの故障または接続の緩みを示しています。 これは、低周波データの電圧と周波数のリップルを見ることで確認することができます。 シンクロナスオルタネーターテスト また、同期式オルタネーターは、電圧と電流を復調した電流を用いて、迅速かつ簡単に評価することができます。 以下の例の場合、オルタネーターが高温でトリップした。 評価にはMCAとMCSAの両方が使われました。 図7:同期式オルタネーター(低周波)のMCSAデータ 図8:オルタネーター動的偏心量 テスト中のオルタネーターは、40分間のテスト運転で偏心の増加、回転磁場故障、いくつかの電気的故障のサインが見られました。 この情報は、巻線のショート、ケーブルのショート、短い部分負荷走行での絶縁抵抗の大幅な低下を示すMCAデータと結びつけられました。 オルタネーターは475kW、480Vacのオルタネーターで、1相につき3本の並列ケーブルが必要でした。 ATPOLシステムには、太いケーブルのためのオプションがいくつも用意されています。 しかし、ピンチの時は各相3本のケーブルを1本ずつ使うので、電流値はだいたい1/3くらいになりました。 図9:オルタネーターの電流接続 可変周波数駆動装置 可変周波数ドライブは、多くのMCSAシステムで課題となっている。 しかし、ATPOLの場合、これは問題ではありません。 出力される電圧と電流の信号を確認することができます(図10)。 図10:VFDの電圧・電流波形(0.05秒キャプチャ) 図11:VFD低周波データ 図10と同じシステムの低周波(<120Hz)データである図11では、ドライブの出力ライン周波数が43Hz、3600回転のモーターの動作速度が2570回転であることがわかります。 図12:VFD高周波データ 図12に示すように、強い電圧と電流のピークは、モーターシステム関連の故障を示す。 追加ノイズの一部は、厳密に言えば、VFDから来る電圧と電流の波形に起因するものです。 しかし、本ソフトウェアは、波形の中に異なる故障に関連するカーソルを自動的に配置することができます。 図13 ピーク値における特別な分析 図13は同じデータですが、ピーク電圧と電流を示したものです。 周波数が高い電流は、電圧高調波に関する問題を示しており、下の波形に示されています。 すべてのデータを総合すると、入力電圧に関連した問題があることがわかります。 [...]

マルチメーターによる電動モーターのテストが十分でない理由

電動機が始動しない、断続的に動く、熱くなる、過電流が流れるなど、さまざまな原因が考えられますが、技術者や修理担当者は、マルチメーターやメガオームメーターだけで電動機の検査を行うことが多いようです。 モータの問題は、分岐回路導体やモータコントローラなどの電源にある場合もあれば、負荷の不一致や詰まりなどが考えられる。 モーター自体に異常が発生した場合、電線や接続部の焼け、巻線の異常、絶縁の劣化、ベアリングの劣化などが考えられます。 マルチメーターで電気モーターをテストすると、モーターに出入りする電力供給の正確な診断ができますが、修理すべき特定の問題を特定することはできません。 メガオームメーターによるモーターの絶縁検査だけでは、アースへの故障しか検出できません。 モーターの巻線故障の約16%弱が地絡であるため、メガオームメーターだけでは他のモーターの問題は発見できない。 また、電動機のサージ試験は、電動機に高電圧を印加する必要があります。 この方法は、モーターをテストする際に破壊的であるため、トラブルシューティングや真の予知保全テストには不向きな方法と言えます。 マルチメーターによる電気モーターのテスト vs ALL-TEST Pro 7 クランプ式電流計、温度センサー、メグオメーター、マルチメーター、オシロスコープなど、現在市販されている多くの診断ツールは、問題を明らかにするのに役立つかもしれません。しかし、ある電動機検査ブランドだけが、前述の機器のすべての側面を分析するだけでなく、修理するモーターの正確な故障をピンポイントで突き止める、総合的なハンドヘルド機器を開発しています。 IssueMeg-ohm MeterMultimeterAT7Ground FaultsInternal Winding FaultsOpen ConnectionRotor FaultsContamination ALL-TEST Proは、市販のどのオプションよりも、より完全なモーターテストを提供します。 正確で安全、かつ迅速なモーターテストを実現するために、通常のテスト機器の枠を超えた機器を提供しています。 モーターに不可逆的な故障が発生する前に、発生した故障を積極的に検出することで、コストと時間を節約することができます。 オールテストプロ7を見る