Motortest: Hvilken vej vil du tage?

Introduktion

Allison Transmission, General Motors Corporation, er verdens førende inden for design, fremstilling og salg af automatiske transmissioner til erhvervskøretøjer, hybride fremdriftssystemer og relaterede dele og tjenester til lastbiler, busser, off-highway-udstyr og militære køretøjer. Ud over den primære placering i Indianapolis, IN, har Allison Transmission, som er en del af GM’s Powertrain Division, internationale regionale kontorer i Holland, Japan, Kina, Singapore og Brasilien og er repræsenteret i mere end 80 lande via sit distributør- og forhandlernetværk med 1500 medlemmer.

Konceptet Total Motor Maintenance (TMM) er en strategi, der bruges hver dag lige fra lagerbeholdning og levering af motorer til test og pålidelighed af motorer.

Planlagt vedligeholdelse af kvalitetsnetværk

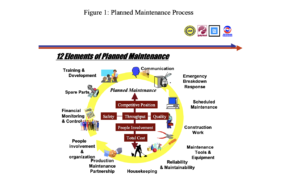

Allison Transmission følger General Motors North American (GMNA) United Auto Workers Quality Network Planned Maintenance (QNPM) proces. Dette program giver en fælles proces og ensartet struktur for at sikre, at udstyr, maskiner, værktøjer og faciliteter fungerer på en sikker måde og er tilgængelige til konkurrencedygtig produktion af de nødvendige produkter for at opfylde kundernes behov. Der er driftsprincipper, som definerer den grundlæggende retning, som den fælles QNPM-proces tager. Der blev henvist til disse principper i hele planlægnings- og implementeringsprocessen for at sikre, at alle aktiviteter er fokuseret på at nå følgende mål:

Give løbende støtte og vejledning på GMNA-, divisions- og fabriksniveau

Sørg for, at produktionen er ejer af og forkæmper for planlagt vedligeholdelse.

Skab muligheder for, at alle medarbejdere kan deltage i processen.

Implementere konceptet for operatørinddragelse

Forfølg proaktiv vedligeholdelse.

Opnå præstationer i verdensklasse inden for sikkerhed, kvalitet, gennemstrømning og omkostninger.

Støtte løbende forbedringer

Der er tolv indbyrdes afhængige elementer i planlagt vedligeholdelse, som er en integreret del af en vellykket proces. Hvert element bidrager til og understøtter de andre. De sammenkædede elementer udgør tilsammen grundlaget for processen for planlagt vedligeholdelse (figur 1):

Inddragelse af mennesker og organisation

Finansiel overvågning og kontrol

Tilgængelighed af reservedele

Træning

Kommunikation

Reaktion på akutte nedbrud

Planlagt vedligeholdelse

Byggearbejde

Tilgængelighed af vedligeholdelsesværktøj og -udstyr

Pålidelighed og vedligeholdelsesvenlighed

Husholdning og rengøring

Partnerskab om produktionsvedligeholdelse

Leverandørpartnerskab for motorprogram

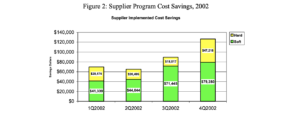

Commodity Management er det udtryk, som Allison Transmission bruger om partnerskabsprogrammet med vores primære motorleverandør. Nogle af de vigtigste funktioner, der realiseres, omfatter forbedret servicekvalitet og reducerede drifts- og lageromkostninger. De oplagrede Allison-reservemotorer opbevares på leverandørens lager. Efterfølgende mødes leverandøren en gang om måneden med Allisons personale og rapporterer om indkøb, udskiftninger, leveringstid og hårde og bløde besparelser (figur 2).

Ved at bruge motorkredsløbsanalyse (MCA) som en af teknologierne (infrarød, vibration, ultralyd osv.) i motorprogrammet kan Allison mere præcist opfylde vores kunders behov og forventninger. Motorer kan testes på få minutter, selv med begrænset erfaring, før de afmonteres og sendes til leverandørens motorværksted. Root cause analysis spiller en stor rolle i evalueringen af motorerne med både intern MCA-test og leverandørens involvering. Når motorreparationen er afsluttet, forsyner leverandøren Allison med en reparationsrapport og en rapport om årsagen til reparationen. Hvis fejlen skyldes forurening, indsamler leverandøren af motorværkstedet en prøve af den forurening, der findes inde i statorviklingerne, og sender den videre til Allisons teknologiafdeling til laboratorieanalyse. Alle disse oplysninger hjælper virksomheden med at finde den grundlæggende årsag til motorproblemer og -fejl.

I en afdeling havde en servomotor svigtet sytten gange på ti måneder. Leverandøren blev tilkaldt for at hjælpe med at finde årsagen og udarbejde en plan for korrigerende handlinger. Motoren stod i et vådt, hårdt område, hvor der var meget kølervæske. Leverandøren foreslog en slynge på motorakslen og en særlig tætningsproces for at forhindre motorerne i at svigte for tidligt. Virksomhedens motorleverandør identificerede disse ændringer med en gul stribe for at indikere, at motoren var modificeret (figur 3). Til dato har servomotoren ikke haft andre viklingsfejl på grund af forurening.

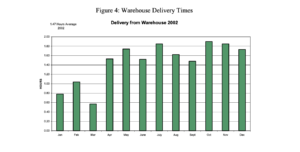

Dette partnerskab med motorværkstedet har vist sig at være meget effektivt. Allison har mulighed for at ringe 24 timer i døgnet, syv dage om ugen, for at få en opbevaret motor leveret og på kajen inden for to timer (figur 4). Svartiden har været uvurderlig i planlægningen af produktionsskemaer. Allison har også adgang til motorleverandørernes fageksperter. Derfor betragter vi leverandøren som en del af vores pålidelighedsværktøjskasse. I sidste ende står leverandøren af motorværkstedet til ansvar over for Allison Transmissions Commodity Management Team, som består af QNPM-repræsentanten, elektrikere fra motorværkstedet og pålidelighedsafdelingen, reservedelsholdet, vedligeholdelsesledere og personer fra økonomiafdelingen.

MCA-oversigt

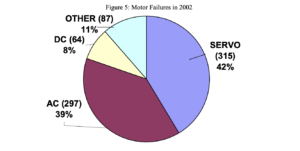

Allison Transmissions motorprogram er en afgørende komponent i driften. Med MCA kan motorer, der har problemer, testes for at bekræfte fejlen, før de fjernes og sendes til reparation. Hvis der ikke findes et motorproblem, hjælper elektrikeren serviceteknikeren med at finde den grundlæggende årsag. Motorer, der er svære at installere, testes, før man tilkalder maskinreparatører til installation. Motorerne på leverandørens lager revideres hvert kvartal med en MCA-test. Nogle ruter er blevet etableret på grund af gentagne motorfejl, og disse motorer testes og trendes hver måned som en del af MCA-processen. Motorer med pumper testes, før pumpen genopbygges, for at afgøre, om det er mere økonomisk at udskifte motor-pumpe-kombinationen end at genopbygge den. Fordelingen af de forskellige typer af motorer, der blev repareret eller udskiftet i 2002, kan ses i figur 4.

QNPM-MESTER I VEDLIGEHOLDELSE

Ifølge Delbert Chafey, Allisons UAW-medmester, “har brugen af motorkredsløbsanalyseværktøjet gjort en enorm forskel i den måde, vi driver forretning på i produktionsservice, og tidevandet er vendt med hensyn til tab som følge af forkerte vurderinger, f.eks. at beslutte, at en motor er dårlig og blot udskifte den. Bestillingen af udskiftningsmotorer fra vores commodity manager er faldet drastisk, og som et resultat kan produktionsserviceorganisationen give driften større maskinoppetid. Resultaterne er flere dele til en mere konkurrencedygtig pris, en bredere teknologibase, en bedre brug af RCFA (Root Cause Failure Analysis) og et større niveau af tillid for vores teknologigruppe. Større oppetid + besparelser + uddannede håndværkere + gode værktøjer til vores teknologiværktøjskasse = succes. En fantastisk kombination!”

Terry Bowen, Allison Transmissions medmester i QNPM, deltog i et seminar om analyse af motorkredsløb på GM QNPM-symposiet i 2001 og mener, at virksomheden kunne drage fordel af at implementere et MCA-program i teknologiafdelingen. I maj 2001, under en præsentation i motorværkstedet, anerkendte Bowen vigtigheden af værktøjet og oplyste, at Allison havde købt tre.

Før man købte ALL-TEST Pro™-motorkredsløbsanalysatorerne, var der meget gætteri forbundet med at analysere motorer. Af og til blev motorer sendt til en leverandør uden en komplet diagnose af et problem. Efter leverandørens test ville en rapport angive “NO PROBLEM FOUND”. Nu, hvor MCA-programmet er i drift, ser Allison mere oppetid på maskinerne og et fald i “NO PROBLEM FOUND”-rapporter.

Ca. 50 Allison-faglærte er ved at blive uddannet i anvendelse og brug af MCA-instrumenter via et internt otte timers kursus undervist af Dave Humphrey. De fag, der er involveret i uddannelsen, er elektrikere, kraftværksingeniører, klimaanlæg og vedligeholdelsesvejledere.

Motoriske problemer

Motorstatorfejl, der findes ved hjælp af MCA, varierer fra drejning-til-drejning, fase-til-fase, spole-til-spole, jordfejl og rotorfejl. Rotorfejl, som er mere almindelige i 4160 volt-motorer end i 480 volt-motorer, vil have knækkede rotorstænger, excentricitet og hulrum i støbningen. Ved at se på fasevinklen og strømfrekvensen på ALL-TEST ProTM MCA-enheden kan man identificere statorfejl. Ved at sammenligne viklingsmodstanden i hver fase med hinanden kan man se forbindelser med høj modstand. Jordfejl kan ses ved hjælp af isolation til jord-testen. Ved at sammenligne impedans- og induktansaflæsningerne med hinanden kan man konstatere forurening, der kan variere fra kølevæske, olie og vand til overbelastede viklinger. Forureningen på servomotorer vil begynde at vise sine skadelige virkninger måneder før, de går i stykker. Den generelle tendens er, at der vil være servicekald, der indikerer en overstrømstilstand på panelet. Når man går tilbage og sporer arbejdsordrer gennem Allison CMM-systemet, vil overstrømsfejlen højst sandsynligt optræde oftere, og så kræver det en arbejdsordre at skifte servomotor. Områdeplanlæggere har modtaget kommunikation, der advarer dem om overstrømstilstanden, og hvordan den kan opdages, før en servomotor er gået helt i stykker. Sammenlignet med en reaktiv fremgangsmåde giver planlagt vedligeholdelse mulighed for at undgå omkostninger. Et rent dyp og en bagning fra motorværkstedet er billigere og mere effektivt end en komplet omspoling.

Det gældende regneark for undgåede omkostninger deles sekventielt på tværs af QNPM-netværket i henhold til følgende:

MCA-arbejdsordre afsendt

Reaktion på motorstedet fra en elektriker

En MCA-test udføres og analyseres, og der træffes en afgørelse

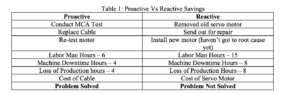

En handlingsplan er implementeret. Hvis f.eks. en servomotor testes god ved hjælp af MCA, indledes en undersøgelse af årsagen til fejlen for at se, om der er andre årsager til fejlen, f.eks. en sprunget sikring, SCR, drev, kabel eller stik til motoren. Hvis et kabel udskiftes, dokumenteres en omkostningssammenligning mellem proaktiv og reaktiv baseret på vedligeholdelseshistorikken (Tabel 1).

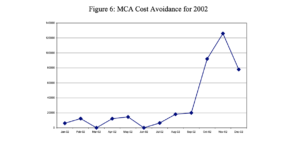

Allison Transmission foretrækker proaktiv frem for reaktiv vedligeholdelse, især ud fra et økonomisk perspektiv. For eksempel var de samlede omkostningsbesparelser hos Allison, der kunne tilskrives MCA-programmet i 2002, 307.664 dollars (figur 6).

ENFASET TEST

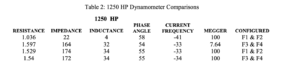

Ved test af trefasede motorer fungerer ALL-TEST Pro™ MCA-enheden godt, når der skal foretages sammenligninger mellem viklinger. Men hvad med test af én fase? Er der ingen, der bruger enfase i industrien længere? Allison bruger jævnstrømsmotorer, som har et sæt feltviklinger (to ledninger) og mellemspolerne og ankeret (to ledninger) til mange anvendelser. Den tekniske testafdeling bruger hvirvelstrømsdynamometre til at lægge en simuleret belastning på alle fremstillede transmissioner til testformål, som også har 2 sæt viklinger med kun 2 ledninger. Hvordan sammenlignes disse to ledningsenheder? Først en MCA-test på viklingen, derefter gemmes oplysningerne i databasen sammen med oplysningerne på typeskiltet for at identificere lignende motorer. Til sidst sammenlignes lignende viklinger, og viklingen med problemer vil blive afsløret. (Tabel 2).

Casestudier

Figur 7: Test af et bearbejdningscenter med MCA

Casestudie 1 Infrarød termografi (IR)

En elektriker, der kørte en forudsigelig IR-rute, bemærkede en varm motor. Motoren var en 7,5 hestekræfters kølevæskepumpe i en gruppe af fem identiske maskiner. Der blev indsendt en arbejdsordre på en motorkredsløbsanalyse, og efterfølgende blev MCA’en gennemført og analyseret, og den viste ingen problemer med motoren. En arbejdsordre på en vibrationsanalyse blev skrevet, og resultaterne fastslog, at temperaturen var drevet op på grund af en lejefejl. Kølevæskepumpen blev udskiftet, og temperaturen var i overensstemmelse med gruppen af maskiner. Denne maskine er et bearbejdningscenter til gearkasser. Når en kølemiddelpumpemotor svigter, ville der historisk set være et produktionstab og muligvis en nedlukning af samleprocessen.

Casestudie 2: MCA vs DMM & Isolering til jord-test

En elektriker, der kørte en forudsigelig IR-rute, bemærkede en varm motor med 5 hestekræfter på en maskine med 4 borehoveder, der udfører en boreoperation. MCA’en blev udført og analyseret, og ved at sammenligne impedans- og induktansaflæsningerne, som tydeligvis ikke var parallelle, viste resultaterne, at motorviklingerne var forurenede. Impedans eller induktans kan ikke ses med et DMM eller en isolation til jord-tester. Både modstands- og isolationstesten til jord var gode. Motoren blev sendt til reparation, da denne model ikke er tilgængelig på lageret. MCA blev udført for at fastslå årsagen til, at motoren havde denne forurening. Motorværkstedet foretog en fuld obduktion af motoren, og efter at have åbnet endeklokkerne var det tydeligt, at problemet var væske i viklingerne. Den ukendte væske blev hældt i en prøveflaske. Motorværkstedet foretog omfattende reparationer af viklingerne og påførte også en epoxyforsegling på området efter at have konstateret, at væsken var en blanding af kølevæske og hydraulikolie. Motoren blev returneret og installeret på mindre end 24 timer. Denne maskine borer en række huller på holderen til transmissionen. Hvis maskinen var kørt helt i bund, ville det have lukket samlebåndet ned. Bestillingsoverslaget på en ny motor tog tre dage.

Casestudie 3 # 8 Luftkompressor, 4160 volt 1000 hestekræfter

Den 18. juni 2003 leverede elværkets håndværkere data til pålidelighedsafdelingen til gennemgang og afklaring af ALL-TEST IV PRO™ 2000-målingerne på 4160 volt, 1.000 hestekræfter-motoren på luftkompressor nr. 8. Der blev fundet en resistiv ubalance på 84,5 %. Motoren blev testet ved MCC’en og derefter ved motortilslutningsklemmerne. Den dårlige forbindelse ved kabelskoene blev fundet og korrigeret, hvilket reducerede ubalancen til 0,17%. Denne sag viste igen, at MCA er nyttig, da 4160 volt-forbindelserne ved kompressoren ikke skulle skilles ad og sættes sammen igen. Det var ikke nødvendigt at afmontere motoren og sende den til leverandøren af motorværkstedet, McBroom Electric. Det sparede udgifterne til en unødvendig motorreparation og tabet af trykluft til nogle af produktionsmaskinerne.

Konklusion

Motor Circuit Analysis har gjort en forskel her hos Allison. Med NFPA 70E PPE-problemerne, der nærmer sig, er off-line motorkredsløbsanalyse meget værdifuld og sikker. Nu vil man måske se anderledes på motorverdenen, end da man bare brugte et multimeter og en isolation-til-jord-tester. Allison Transmission tror på og stoler på systemer, der konsekvent og korrekt giver mulighed for proaktiv vedligeholdelse.

Om forfatteren

Dave Humphrey har arbejdet som elektriker hos General Motors i 18 år. Hans far er elinstallatør, og Dave begyndte at arbejde sammen med sin far, da han var 10 år. Han arbejdede for en række forskellige entreprenører, før han kom til GM. Dave er certificeret i analyse af motorkredsløb, infrarød termografering og vibrationsanalyse. Har deltaget i adskillige kurser om motordiagnostik, ultralyd og årsagsanalyse. Dave er uddannet fra Purdue University og er certificeret elektrikermester. Dave har undervist i motorer, transformere, fejlfindingsteknikker og National Electrical Code i GM’s lærlingeprogram. I øjeblikket underviser Dave i analyse af motorkredsløb på Allison. Dave er vicepræsident for Habitat For Humanity i sit amt og sørger for elektriske ledninger til alle husene i programmet. Dave er en meget aktiv familiefar og kristen.