Ensaio automóvel: Que caminho vai seguir?

Introdução

A Allison Transmission, General Motors Corporation, é líder mundial na conceção, fabrico e venda de transmissões automáticas para utilização comercial, sistemas de propulsão híbridos e peças e serviços relacionados para camiões, autocarros, equipamento todo-o-terreno e veículos militares. Para além da sua localização principal em Indianápolis, IN, a Allison Transmission, parte da Divisão Powertrain da GM, tem escritórios regionais internacionais nos Países Baixos, Japão, China, Singapura e Brasil e está representada em mais de 80 países através da sua rede de 1500 distribuidores e concessionários.

O conceito de Manutenção Total do Motor (TMM) é uma estratégia que é utilizada todos os dias, desde o inventário e entrega do motor até ao teste e fiabilidade dos motores.

Manutenção planeada da rede de qualidade

A Allison Transmission segue o processo de Manutenção Planeada da Rede de Qualidade (QNPM) da General Motors North American (GMNA) United Auto Workers. Este programa fornece um processo comum e uma estrutura consistente para assegurar que o equipamento, a maquinaria, as ferramentas e as instalações funcionam de forma segura e estão disponíveis para produzir de forma competitiva os produtos necessários para satisfazer as necessidades dos clientes. Existem princípios de funcionamento que definem a direção fundamental do processo comum QNPM. Estes princípios foram referenciados ao longo do processo de planeamento e implementação para garantir que todas as actividades se centram na consecução dos seguintes objectivos:

Prestar apoio e orientação contínuos ao nível da GMNA, da divisão e da fábrica

Assegurar que o fabrico é o proprietário e defensor da manutenção planeada.

Criar oportunidades para que todos os trabalhadores participem no processo

Aplicar o conceito de envolvimento do operador

Procurar uma manutenção proactiva.

Atingir um desempenho de classe mundial em termos de segurança, qualidade, produtividade e custos.

Apoiar a melhoria contínua

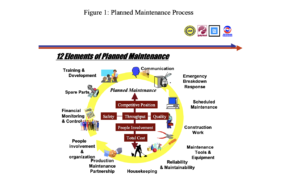

Há doze elementos interdependentes na manutenção planejada que são parte integrante de um processo bem-sucedido. Cada elemento contribui para os outros e dá-lhes apoio. Os elementos associados, no seu conjunto, constituem a base do processo de manutenção planeada (Figura 1):

Envolvimento e organização das pessoas

Acompanhamento e controlo financeiro

Disponibilidade de peças sobressalentes

Formação

Comunicações

Resposta a avarias de emergência

Manutenção programada

Trabalhos de construção

Disponibilidade de ferramentas e equipamentos de manutenção

Fiabilidade e capacidade de manutenção

Serviço de limpeza e de limpeza

Parceria para a manutenção da produção

Parceria com fornecedores para o programa Motor

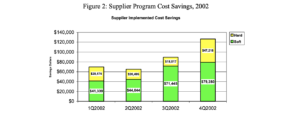

Commodity Management é o termo que a Allison Transmission utiliza para o programa de parceria com o nosso principal fornecedor de motores. Algumas das principais características que são realizadas incluem a melhoria da qualidade do serviço e a redução dos custos operacionais e de inventário. Os motores sobresselentes inventariados da Allison são mantidos no armazém do fornecedor. Posteriormente, o fornecedor reúne-se mensalmente com o pessoal da Allison e apresenta relatórios sobre as compras, as substituições, o prazo de entrega e as poupanças significativas e não significativas (Figura 2).

Ao utilizar a Análise de Circuitos de Motores (MCA) como uma das tecnologias (infravermelhos, vibração, ultra-sons, etc.) no âmbito do programa de motores, a Allison pode servir com maior precisão as necessidades e expectativas dos nossos clientes. Os motores podem ser testados em minutos, mesmo com pouca experiência, antes de serem removidos e enviados para uma oficina de reparação de motores do fornecedor. A análise da causa raiz desempenha um papel importante na avaliação dos motores, tanto com os testes internos da MCA como com o envolvimento do fornecedor. Após a conclusão da reparação do motor, o fornecedor fornece à Allison um Relatório de Reparação e uma Razão para a Reparação. Se a falha for devida a contaminação, uma amostra da contaminação encontrada no interior dos enrolamentos do estator é recolhida pelo fornecedor da oficina de motores e transmitida ao departamento de tecnologia da Allison para análise laboratorial. Todas estas informações ajudam a empresa a resolver a causa principal do problema e das falhas do motor.

Num departamento, um servomotor falhou dezassete vezes em dez meses. O fornecedor foi chamado para ajudar a determinar a causa principal e um plano de ação correctiva. O motor encontrava-se numa zona húmida e agressiva com muito líquido de refrigeração. O vendedor sugeriu um slinger no eixo do motor e um processo de vedação especial para evitar que os motores falhem prematuramente. O fornecedor de motores da empresa identificou estas modificações com uma faixa amarela para indicar que o motor foi modificado (Figura 3). Até à data, o servomotor não teve qualquer outra avaria no enrolamento devido a contaminação.

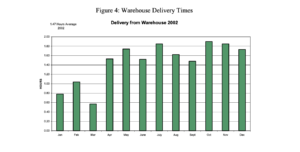

Esta parceria com a oficina de reparação automóvel revelou-se muito eficaz. A Allison tem a capacidade de telefonar 24 horas por dia, sete dias por semana, para que um motor armazenado seja entregue e esteja na sua doca no prazo de duas horas (Figura 4). O tempo de resposta tem sido inestimável no planeamento dos calendários de produção. A Allison também tem acesso aos especialistas no assunto dos fornecedores de motores. Por conseguinte, consideramos que o fornecedor faz parte da nossa caixa de ferramentas de fiabilidade. No final, o fornecedor da oficina de motores responde à Equipa de Gestão de Mercadorias da Allison Transmission, que é composta pelo representante do QNPM, por electricistas da oficina de motores e do departamento de fiabilidade, pela equipa de peças sobresselentes, por supervisores de manutenção e por indivíduos do departamento financeiro.

Visão geral da MCA

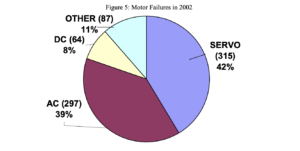

O programa de motores da Allison Transmission é um componente crucial nas operações. Com o MCA, os motores com problemas podem ser testados para confirmar a avaria, antes de serem removidos e enviados para reparação. Se não for encontrado um problema no motor, o eletricista ajuda o técnico de assistência a encontrar a causa principal. Os motores difíceis de instalar são testados antes de chamar o pessoal de reparação da máquina para a instalação. Os motores no armazém do fornecedor são auditados trimestralmente com um teste MCA. Foram estabelecidas algumas rotas devido a falhas repetitivas dos motores, que são testados e acompanhados mensalmente como parte do processo MCA. Os motores com bombas são testados antes da reconstrução da bomba, a fim de determinar se a combinação motor-bomba pode ser mais económica para substituir do que para reconstruir. A repartição dos diferentes tipos de motores reparados ou substituídos em 2002 pode ser vista na Figura 4.

QNPM CO CAMPEÕES DE MANUTENÇÃO

De acordo com Delbert Chafey, o co-campeão da Allison UAW, “A utilização da ferramenta de análise do circuito do motor fez uma enorme diferença na forma como fazemos negócios nos serviços de fabrico, e a maré mudou em relação às perdas incorridas por fazer julgamentos incorrectos, por exemplo, decidir que um motor está avariado e simplesmente substituí-lo. A encomenda de motores de substituição ao nosso gestor de mercadorias diminuiu drasticamente e, como resultado, a organização de serviços de fabrico pode proporcionar às operações um maior tempo de funcionamento das máquinas. Os resultados são mais peças a um preço mais competitivo, uma base tecnológica mais alargada, uma melhor utilização da (Análise de Causa Raiz de Falhas) RCFA e um maior nível de confiança para o nosso grupo tecnológico. Maior tempo de atividade + poupanças + profissionais com formação + excelentes ferramentas para a nossa caixa de ferramentas tecnológica = sucesso. Uma óptima combinação!”

Terry Bowen, co-campeão do QNPM da Allison Transmission, assistiu a um seminário de análise de circuitos de motores no Simpósio QNPM da GM de 2001 e acredita que a empresa poderia beneficiar da implementação de um programa MCA no departamento de tecnologia. Em maio de 2001, durante uma apresentação na oficina de motores, Bowen reconheceu a importância da ferramenta e indicou que a Allison tinha comprado três.

Antes de adquirir os analisadores de circuitos de motores ALL-TEST Pro™, a análise de motores envolvia muitas conjecturas. Ocasionalmente, os motores eram enviados para um fornecedor sem um diagnóstico completo do problema. Após os testes efectuados pelo fornecedor, um relatório indicava “NÃO FOI ENCONTRADO NENHUM PROBLEMA”. Agora, com o programa MCA em funcionamento, a Allison vê mais tempo de atividade nas máquinas e uma diminuição dos relatórios “NO PROBLEM FOUND”.

Cerca de 50 trabalhadores especializados da Allison estão a receber formação sobre a aplicação e utilização dos instrumentos MCA através de um curso interno de oito horas ministrado por Dave Humphrey. As profissões envolvidas na formação são electricistas, engenheiros de centrais eléctricas, ar condicionado e supervisores de manutenção.

Problemas do motor

As avarias no estator do motor detectadas com a utilização do MCA variam entre avarias de rotação, fase a fase, bobina a bobina, avarias à terra e avarias no rotor. As avarias do rotor, que são mais comuns nos motores de 4160 volts do que nos de 480 volts, apresentam barras de rotor partidas, excentricidade e vazios de fundição. A observação do ângulo de fase e da frequência da corrente na unidade ALL-TEST ProTM MCA pode identificar falhas no estator. Comparando a resistência do enrolamento de cada fase entre si, podem ser vistas ligações de alta resistência. Os defeitos à terra podem ser detectados através do teste de isolamento à terra. Comparando as leituras de impedância e indutância entre si, é possível observar a contaminação, que pode ir desde fluido refrigerante, óleo e água até enrolamentos sobrecarregados. A contaminação nos servomotores começará a mostrar os seus efeitos nocivos meses antes da avaria. A tendência geral é que haja chamadas de serviço indicando uma condição de sobrecorrente no painel. Depois de voltar atrás e acompanhar as ordens de trabalho através do sistema CMM da Allison, a falha de sobrecorrente aparecerá muito provavelmente com mais frequência, exigindo então uma ordem de trabalho para mudar os servomotores. Os planeadores de área receberam uma comunicação alertando-os para a condição de sobreintensidade e para a forma como esta pode ser detectada antes de um servomotor falhar completamente. Em comparação com uma ação reactiva, a manutenção programada permite evitar custos. Um mergulho limpo e uma cozedura na oficina de motores são mais baratos e mais eficientes do que um rebobinamento completo.

A folha de cálculo de custos evitados aplicável é partilhada sequencialmente na rede QNPM de acordo com o seguinte:

Ordem de trabalho MCA expedida

Resposta ao local do motor por um eletricista

É efectuado e analisado um teste MCA e é feita uma determinação

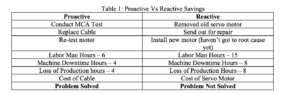

É implementado um plano de ação. Por exemplo, se um servomotor apresentar um bom resultado com o MCA, é iniciada uma investigação da causa principal para verificar se existem outras causas para a falha, como um fusível fundido, SCR, acionamento, cabo ou conetor do motor. Se um cabo for substituído, é documentada uma comparação de custos entre proactivo e reativo com base no histórico de manutenção (Quadro 1).

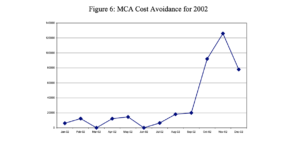

A Allison Transmission prefere a manutenção proactiva à reactiva, sobretudo do ponto de vista financeiro. Por exemplo, a economia total de custos evitada na Allison atribuível ao programa MCA em 2002 foi de US$ 307.664 (Figura 6).

ENSAIOS MONOFÁSICOS

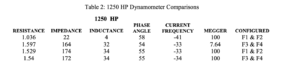

Ao testar motores trifásicos, a unidade ALL-TEST Pro™ MCA funciona bem ao realizar comparações entre enrolamentos. Mas e quanto aos ensaios monofásicos? O quê, já ninguém usa monofásico em aplicações industriais? A Allison utiliza motores DC, que têm um conjunto de enrolamentos de campo (dois fios) e os interpolos e armadura (dois fios) para muitas aplicações. O departamento de testes de engenharia utiliza dinamómetros de correntes de Foucault para colocar uma carga simulada em todas as transmissões fabricadas para fins de teste, que também têm 2 conjuntos de enrolamentos com apenas 2 fios. Como é que estes dois dispositivos de fios são comparados? Primeiro, é efectuado um teste MCA no enrolamento e, em seguida, a informação é armazenada na base de dados juntamente com a informação da placa de identificação para identificar motores semelhantes. Por fim, compare enrolamentos semelhantes e o enrolamento com problemas será revelado. (Quadro 2).

Estudos de caso

Figura 7: Teste de um centro de maquinagem com MCA

Estudo de caso 1 Termografia por infravermelhos (IR)

Um eletricista que fazia um percurso de IR preditivo reparou num motor quente. O motor era uma bomba de refrigeração de 7,5 cavalos de potência num grupo de cinco máquinas idênticas. Foi apresentada uma ordem de trabalho para a realização de uma análise do circuito do motor e, subsequentemente, a MCA foi concluída e analisada, não revelando quaisquer problemas com o motor. Foi emitida uma ordem de trabalho para análise das vibrações e os resultados determinaram que a temperatura tinha aumentado devido a uma avaria na chumaceira. A bomba de refrigeração foi substituída e a temperatura estava de acordo com o grupo de máquinas. Esta máquina em particular é um centro de maquinação para caixas de transmissão. Quando um motor da bomba de refrigeração falha, historicamente, há uma perda de produção e, possivelmente, uma paragem da operação de montagem.

Estudo de caso 2: MCA vs DMM e teste de isolamento à terra

Um eletricista que efectua uma rota de IR preditiva reparou num motor de 5 cavalos quente numa máquina com 4 cabeças de perfuração que efectua uma operação de perfuração. O MCA foi efectuado e analisado e, comparando as leituras de impedância e indutância, que claramente não estavam em paralelo, os resultados mostraram que os enrolamentos do motor estavam contaminados. A impedância e a indutância não podem ser vistas com um DMM ou um aparelho de teste de isolamento à terra. Tanto o teste de resistência como o teste de isolamento à terra foram bons. O motor foi enviado para reparação porque este modelo não está disponível no armazém. Foi efectuada uma ACM para determinar a razão pela qual o motor apresentava esta contaminação. A oficina de motores fez uma autópsia completa ao motor e, depois de abrir as campânulas, tornou-se óbvio que o problema era o fluido nos enrolamentos. O líquido desconhecido foi vertido para um frasco de amostra. A oficina de motores efectuou reparações extensivas nos enrolamentos e também aplicou um vedante de epóxi na área depois de determinar que o líquido era uma mistura de líquido de refrigeração e óleo hidráulico. O motor foi devolvido e instalado em menos de 24 horas. Esta máquina efectua uma série de furos no suporte para a transmissão. Se a máquina tivesse falhado completamente, a linha de montagem teria sido interrompida. As estimativas de encomenda de um novo motor foram de três dias.

Estudo de caso 3 # 8 Compressor de ar, 4160 volts 1000 cavalos de potência

Em 18 de junho de 2003, os técnicos da central eléctrica forneceram dados ao departamento de fiabilidade para revisão e esclarecimento das leituras do ALL-TEST IV PRO™ 2000 no motor de 4160 volts e 1000 cavalos do compressor de ar n.º 8. Foi encontrado um desequilíbrio resistivo de 84,5%. O motor foi testado no CCM e depois nos olhais de ligação do motor. A má ligação nos terminais foi encontrada e corrigida, reduzindo o desequilíbrio para 0,17%. Este caso mostrou mais uma vez que o MCA é útil, uma vez que as ligações de 4160 volts no compressor não tiveram de ser desmontadas e montadas de novo. O motor não teve de ser retirado e enviado para o fornecedor da oficina de motores, McBroom Electric. Isto evitou o custo de uma reparação desnecessária do motor e a perda de ar comprimido para algumas das máquinas de produção.

Conclusão

A Análise de Circuitos de Motores causou um impacto aqui na Allison. Com as questões de EPI da NFPA 70E a aproximarem-se, a análise do circuito do motor fora de linha é muito valiosa e segura. O mundo dos motores será talvez agora visto de forma diferente dos dias em que se utilizava apenas um multímetro e um aparelho de teste de isolamento à terra. A Allison Transmission acredita e confia em sistemas que permitem uma manutenção proactiva de forma consistente e correcta.

Sobre o autor

Dave Humphrey é um eletricista veterano com dezoito anos de experiência na General Motors. O seu pai é eletricista e Dave começou a trabalhar com o seu pai aos 10 anos. Trabalhou para vários empreiteiros antes de ir para a GM. Dave é certificado em análise de circuitos de motores, termografia por infravermelhos e análise de vibrações. Participou em numerosas aulas sobre diagnóstico de motores, ultra-sons e análise de causas. Dave é licenciado pela Universidade de Purdue e é um Eletricista Mestre Certificado. Dave ensinou motores, transformadores, técnicas de resolução de problemas e o Código Elétrico Nacional no programa de aprendizagem da GM. Atualmente, Dave dá aulas de análise de circuitos de motores na Allison. Dave é vice-presidente da Habitat For Humanity no seu condado e fornece a cablagem eléctrica para todas as casas do programa. Dave é um homem de família e cristão muito ativo.