Análise do circuito do motor para melhorar a energia, a fiabilidade e os custos de produção

Introdução

Com notícias que citam cortes de energia devido ao aumento da procura de eletricidade, os métodos de controlo dos custos da energia deixaram de ser uma opção ecológica para se tornarem numa estratégia de sobrevivência. Na indústria, o potencial número um para o controlo da energia é através de estratégias energéticas do sistema de motores eléctricos.

Os sistemas de motores eléctricos utilizam 19% de toda a energia nos Estados Unidos, o que representa 57% de toda a energia eléctrica produzida. Mais de 70% da energia eléctrica utilizada na indústria transformadora, e 90% nas indústrias de transformação, é consumida pelos sistemas de motores. A reconversão de motores eléctricos, a aplicação de variadores de frequência e outras estratégias de eficiência energética têm sido alvo de uma atenção encorajadora. No entanto, duas áreas que são frequentemente negligenciadas no que diz respeito às oportunidades de eficiência energética são a manutenção e a fiabilidade.

Segundo o EPRI, a eficiência dos equipamentos mecânicos em geral pode ser aumentada em 10-15% através de uma manutenção adequada. Isto inclui programas de manutenção preventiva, preditiva, proactiva e correctiva. Em particular, aplicada de forma consistente, a Análise do Circuito do Motor (MCA) pode ajudar a evitar avarias no motor, permitir uma manutenção ou substituição proactiva e melhorar a eficiência energética dos sistemas de motores em geral.

Os custos energéticos, por si só, nem sempre justificam um programa de manutenção do motor. No entanto, combinado com a produtividade e os custos de fiabilidade associados, um programa MCA pode justificar-se imediatamente. Considere, por exemplo, um motor de acionamento principal de 100 cavalos de potência para uma linha de uma fábrica que representa 10% da sua produção total e que funciona 6.000 horas por ano. Os custos de inatividade da fábrica seriam de $25.000 por hora se 100% da fábrica estivesse fora de serviço. A substituição do motor numa falha catastrófica demoraria 6 horas, com um tempo de arranque de 2 horas. O motor está 75% carregado com custos de energia de $0,06/kWh e $14/kW e foi detectado um desequilíbrio de impedância de 5%. O aumento global dos custos, sem incluir o desperdício de produto, seria de 24 875 dólares por ano. 93,6% dever-se-iam à perda de produção, 3,1% ao aumento do consumo de energia, 1,2% à diminuição da vida útil do motor e 2,1% ao aumento dos custos de procura (Figura 1).

Descrição da análise do circuito do motor

O conceito básico do MCA é permitir ao analista a oportunidade de visualizar a resistência simples (R), a resistência complexa (Z – impedância), a indutância (L), o ângulo de fase (fator de potência), o estado do isolamento da terra (Meg-Ohms) e outros testes, a fim de determinar o estado dos enrolamentos do motor elétrico. Estas leituras são melhor obtidas, tanto por segurança como por exatidão, com o equipamento desenergizado.

Em princípio, um circuito de motor elétrico é uma série de resistências, tanto simples como complexas, indutância e ângulos de fase resultantes, cada um com 120 graus de diferença num sistema trifásico (Figura 2). Quando o enrolamento trifásico é imperfeito, devido a defeitos originais ou a uma falha iminente, com base nas leis da física, estes tornam-se desequilibrados. Num motor elétrico montado, os vazios de fundição ou as barras partidas no rotor, uma folga de ar deficiente ou um veio curvado causarão variações devido à indução mútua entre o estator e o rotor.

A capacidade do equipamento MCA para ler a indutância mútua entre o estator e o rotor também permite ao analista detetar defeitos no rotor ou no entreferro de forma eficaz, rápida e segura. A maioria dos equipamentos MCA pode funcionar com motores de potência fracionada a mais de 10.000 cavalos, 12 volts a mais de 13,8kV, o que lhes dá uma ampla gama de funcionamento, mas não deve ser confundido com os medidores RCL, que fornecem leituras apenas em resistência, capacitância e indução, geralmente com um megger ou teste de índice de polarização adicionado. Além disso, as unidades MCA de alta qualidade podem ser adquiridas por muito menos de 10 000 dólares, incluindo pacotes de software, o que as torna uma ferramenta de manutenção proactiva muito acessível.

Uma distinção importante entre os medidores RCL e os medidores MCA é a leitura da impedância. Como a corrente é igual à tensão sobre a impedância, numa aplicação de corrente alternada, os desequilíbrios de tensão e corrente são inversamente proporcionais. Trata-se de uma distinção importante, uma vez que foram realizados muitos trabalhos sobre os impactos económicos do desequilíbrio de tensão. Utilizando apenas a resistência simples, a perda I2R pode ser determinada através de um ponto, mas a fiabilidade do sistema não pode ser determinada, nem isto pode ser feito apenas com a indutância, que é variável dependendo da conceção do enrolamento e da posição do rotor em relação ao enrolamento. Infelizmente, os sistemas que utilizam a indutância como base falham frequentemente em motores eléctricos e enrolamentos de boa qualidade. Para obter uma condição real de um enrolamento de motor, é necessário visualizar todos os componentes do circuito do motor, incluindo resistência, impedância, indutância, ângulo de fase e resistência de isolamento. Pelo menos um fabricante de equipamento MCA adiciona um teste especial que duplica a frequência aplicada e vê a relação resultante entre os enrolamentos. Isto permite a deteção precoce de avarias de volta a volta e de bobina a bobina que, de outra forma, não seriam detectadas.

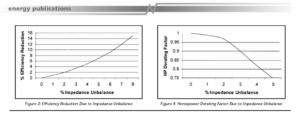

O impacto energético das MCA

O objetivo de um motor elétrico é converter a energia eléctrica em binário mecânico. Funciona melhor quando as três fases estão a 120 graus uma da outra e as outras perdas do estator, do rotor e de fricção estão controladas. À medida que as fases variam 120 graus uma da outra, a eficiência do motor diminui porque se torna mais difícil para os campos magnéticos fazerem girar o rotor. Quando estão suficientemente afastados, começam a interferir uns com os outros. Este efeito pode ser encontrado tanto em desequilíbrios de tensão como de impedância, incluindo os impactos na eficiência, fiabilidade e produção. Tal como acontece com o desequilíbrio da tensão, é aceitável um desequilíbrio de 1-2%, mas os desequilíbrios não devem exceder 5%, uma vez que o aumento da temperatura excederá 50% nesse ponto. Quando o desequilíbrio da impedância excede 2%, o motor deve ser desativado conforme indicado na Figura 4.

Um impacto importante do desequilíbrio da impedância é a eficiência energética e os impactos de custos associados. Os cálculos energéticos simples para a eficiência do motor elétrico são os seguintes:

Equação 1:

Perdas de kWKW = hp * .746 * carga * [(100/E1) – (100/E2)]

Onde: hp é a potência, E1 é a nova eficiência e E2 é a eficiência original

Equação 2:

Custos de procura $kW/ano = $/kW * kW * 12 meses/ano

Equação 3:

Custos de utilização de energia $kWh/ano = $/kWh * horas / ano * kW

O impacto do desequilíbrio da impedância na eficiência pode ser visto na Figura 3. Um motor elétrico de 50 cavalos de potência com eficiência energética, 1800 RPM, 95% de eficiência, 85% de carga, a funcionar durante 6000 horas por ano, com um desequilíbrio de impedância de 3,5%, teria uma eficiência resultante de 91%. Com um custo médio de energia de $0,06/kWh e um custo médio de procura de $14/kW, os custos de energia resultantes seriam os seguintes

Exemplo 1: Motor de 50 cavalos com desequilíbrio de impedância de 3,5%

50 cv * .746 * .85 * [(100/91) – (100/95)] = 1,47 kW

$14/kW * 1,47 kW / mês * 12 meses / ano = $246,96 / ano

$0,06 / kWh * 6000 horas / ano * 1,47 kW = $529,20 / ano

Custos totais anuais de energia = $776,16 / ano

O aumento anual dos custos de energia para o funcionamento deste motor é significativo. Os efeitos de desequilíbrio de impedância numa instalação tornam-se ainda mais significativos à medida que são encontrados mais motores eléctricos. Juntamente com a diminuição da eficiência, a fiabilidade e a produção do sistema de motores eléctricos são afectadas.

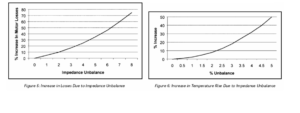

O impacto da MCA na fiabilidade

O impacto da fiabilidade do MCA Como resultado direto do desequilíbrio da impedância, a temperatura de funcionamento do motor elétrico aumentará, bem como as tensões electromecânicas no enrolamento e no rotor do motor. O aumento das perdas é apresentado na Figura 5, o impacto na temperatura de funcionamento é apresentado na Figura 6 e a redução da fiabilidade do motor é apresentada na Figura 7. É importante compreender que a determinação de um desequilíbrio de fase ou de uma potencial falha do enrolamento não lhe permitirá prever uma falha do motor elétrico. Os testes podem ser controlados e acompanhados de forma a determinar o ponto em que a fiabilidade, ou a confiança de que o motor funcionará como concebido, será reduzida a um ponto em que o proprietário determinará que o motor deve ser reparado ou substituído. Este ponto deve ser bastante tolerante para motores não críticos e ter uma tolerância baixa para equipamentos críticos.

O mesmo motor de 50 cavalos com um desequilíbrio de impedância de 3,5% teria as seguintes perdas de fiabilidade:

Aumento das perdas de 20%.

Um aumento de 25% no aumento da temperatura. Para um motor classificado como 40oC ambiente, isolamento de Classe F, a funcionar num ambiente de 22oC, o aumento normal da temperatura a 85% de carga seria de 80oC. O aumento de 25% faria com que o novo aumento de temperatura para 100C fosse um aumento de temperatura de 20oC.

O aumento de temperatura de 20 reduziria a vida útil potencial do motor elétrico para 25% do seu potencial original (a vida útil do isolamento diminui para metade por cada aumento de 10oC na temperatura). Isto não inclui qualquer outro impacto potencial no sistema de isolamento ou no sistema de isolamento de rotação.

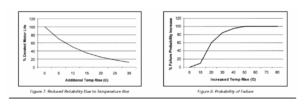

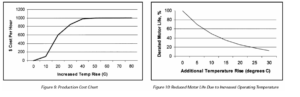

Impacto na produção dos ensaios MCA

O impacto direto na produção do aumento combinado dos custos de energia e da redução da fiabilidade dependerá do grau de importância do motor para as operações. Por exemplo, o acionamento principal de uma linha de produção será muito crítico, enquanto uma unidade de tratamento de ar pode ter um impacto mínimo na produção. Com o aumento da probabilidade de falha, pode ser estabelecido um custo estimado para a produção. Esta estimativa do custo de produção pode ser determinada por $1.000 por hora com base na Figura 9, tendo em conta a quantidade de produção que será afetada e o potencial tempo de inatividade e de arranque, caso o motor falhe inesperadamente.

O motor elétrico de 50 cavalos com um desequilíbrio de impedância de 3,5% teria uma probabilidade de 60% de avaria e $600 / $1000 em potenciais perdas de produção. Assim, se os 50 cavalos de potência forem um motor elétrico crítico que tenha um impacto de 100% numa linha de 5000 dólares por hora, com um tempo de inatividade de 4 horas e um tempo de arranque de 1 hora, o custo do impacto seria uma perda potencial de 15 000 dólares:

Equação 4: Perdas de produção

$600/$1000 * $5000 * 4 horas * 1 hora = $15.000 de produção perdida

No exemplo utilizado no artigo, foi utilizado um motor elétrico crítico de 50 cavalos de potência com um desequilíbrio de impedância de 3,5%. Os custos potenciais totais associados a este desequilíbrio de impedância serão:

![]()

Este motor deve ser reparado ou substituído, a fim de evitar custos potenciais. Se o motor for retirado e substituído durante a paragem seguinte:

Substituição de um motor elétrico com eficiência de 95% custo: $2.250

Mão de obra de substituição: $500

Custo original do equipamento de teste MCA: $7.995

Trabalho de teste (5 minutos a $60/hora): $5

Total: $10,750

Amortização simples: 0,68 anos ou 8 meses de amortização simples

Sem incluir o custo do equipamento de ensaio: 0,17 anos ou 2 meses

Deve ser efectuada uma verificação da fiabilidade do novo motor quando este chega à fábrica para garantir que não existem defeitos de fabrico.

Conclusão

A análise do circuito do motor é uma ferramenta poderosa, simples e intrinsecamente segura (teste offline). A gama de testes e o retorno potencial são quase imediatos. O exemplo utilizado neste artigo representa apenas um motor numa fábrica. Se uma análise determinar motores eléctricos adicionais que necessitem de atenção, a compra original e a implementação do programa MCA, ao combinar os custos de energia e de produção, será imediata. A implementação de um programa deste tipo como um programa ou serviço interno é simples:

Formação MCA – a maioria dos sistemas não requer mais de 1 a 8 horas de formação interna para o funcionamento básico, com uma curva de aprendizagem de utilização razoável para a análise avançada

Determinar os motores críticos – motores que são críticos para o funcionamento

Efetuar análises em motores seleccionados e determinar os resultados

Acompanhamento e tendência dos motores críticos pelo menos trimestralmente, se possível mensalmente

Implementar oportunidades

Aumentar o âmbito dos ensaios com base no sucesso

Os resultados do programa MCA, em combinação com outros sistemas de manutenção proactiva, produzirão excelentes resultados em termos de poupança de energia, melhorias de fiabilidade e tempo de produção.

Bibliografia

Sarma, Mulukutla S., Electric Machines: Steady-State Theory and Dynamic Performance, PWS Publishing Company, 1994.

Nasar, SyedA., TheoryandProblemsofElectricMachinesandElectromechanics,SchaumsOutlineSeries,1981.

Edminster, Joseph, et.al., Electric Circuits Third Edition, Schaums Electronic Tutor, 1997.

Hammond, et.al., Engineering Electromagnetism, Physical Processes and Computation, Oxford Science Publications, 1994.

Penrose, Howard W., Repair Specification for Low Voltage Polyphase Induction Motors Intended for PWM Inverter Application, Kennedy-Western University, 1995.

Penrose, Howard W., A Novel Approach to Total Motor System Maintenance and Management for Improved Uptime and Energy Costs in Commercial and Industrial Facilities, Kennedy-Western University, 1997.

Penrose, Howard W., A Novel Approach to Industrial Assessments for Improved Energy, Waste Stream, Process and Reliability, Kennedy-Western University, 1999.

Penrose, Howard W., Anatomy of an Energy Efficient Electric Motor Repair, Electrical Insulation Magazine, janeiro/fevereiro de 1997.

Análise do Quadro de Fase dos Efeitos do Desequilíbrio de Tensão em Máquinas de Indução, IEEE Transactions on Industrial Applications, Vol. 33, n.º 2, março/abril de 1997, p. 415.

Bonnett, Austin A., How to Analyze Rotor and Stator Failures for Three-Phase Squirrel Cage Induction Motors, Conferência da EASA, 1997.

Varatharasa, Logan, et.al., Simulation of Three-Phase Induction Motor Performance During Faults, Conferência EIC/EMCW 1998 CD Rom.

Departamento de Energia dos EUA, et.al., Keeping the Spark in Your Electrical System, US DOE, outubro de 1995.

Sobre o autor

Dr. Howard W. Penrose, Ph.D. tem mais de 15 anos na indústria de motores eléctricos e reparação de motores eléctricos. Começando como um tripulante de reparação de motores eléctricos na Marinha dos EUA para serviço de campo e avaliação de pequenos através de grandes equipamentos rotativos de todos os tipos, como o Engenheiro Chefe de uma grande oficina de reparação de motores do Midwestern. O Dr. Penrose tem estado directamente envolvido na rebobinagem, formação e resolução de problemas de AC, DC, rotor enrolado, síncrono, máquina-ferramenta e equipamento especializado. O seu. Outros estudos dizem respeito à fiabilidade dos motores eléctricos e industriais, aos métodos de ensaio, à eficiência energética e ao impacto da manutenção na produção. O Dr. Penrose foi presidente da Secção de Chicago do IEEE, presidente da Dielectrics and Electrical Insulation Society do IEEE Chicago, membro profissional da Electrical Manufacturing Coil and Winding Association, profissional certificado pelo Departamento de Energia dos EUA para motores, analista de vibrações, analista de infravermelhos e analista de circuitos de motores.