Analyse des circuits de moteur pour améliorer l’énergie, la fiabilité et les coûts de production

Introduction

Les informations faisant état de pannes d’électricité dues à l’augmentation de la demande, les méthodes de contrôle des coûts énergétiques ne sont plus une option verte, mais plutôt une stratégie de survie. Dans l’industrie, le principal potentiel de maîtrise de l’énergie réside dans les stratégies énergétiques des systèmes de moteurs électriques.

Les moteurs électriques consomment 19 % de l’énergie totale aux États-Unis, ce qui représente 57 % de toute l’énergie électrique produite. Plus de 70 % de l’énergie électrique utilisée dans l’industrie manufacturière, et 90 % dans les industries de transformation, est consommée par les systèmes de motorisation. La modernisation des moteurs électriques, l’application de l’entraînement à fréquence variable et d’autres stratégies d’efficacité énergétique ont fait l’objet d’une attention encourageante. Toutefois, la maintenance et la fiabilité sont deux domaines souvent négligés pour ce qui est des possibilités d’efficacité énergétique.

Selon l’EPRI, l’efficacité des équipements mécaniques en général peut être augmentée de 10 à 15 % par un entretien adéquat. Cela comprend les programmes de maintenance préventive, prédictive, proactive et corrective. En particulier, appliquée de manière cohérente, l’analyse des circuits moteurs (ACM) peut contribuer à éviter les pannes de moteur, permettre une maintenance ou un remplacement proactif et améliorer l’efficacité énergétique des systèmes de moteur en général.

Les coûts énergétiques seuls ne justifient pas toujours un programme d’entretien des moteurs. Cependant, si l’on tient compte de la productivité et des coûts de fiabilité associés, un programme MCA peut se justifier immédiatement. Prenons l’exemple d’un moteur d’entraînement principal de 100 chevaux pour une ligne d’une usine qui représente 10 % de sa production globale et qui fonctionne 6 000 heures par an. Les coûts d’immobilisation de l’usine s’élèveraient à 25 000 dollars par heure si 100 % de l’usine était hors service. Il faudrait 6 heures pour remplacer le moteur en cas de panne catastrophique avec un temps de démarrage de 2 heures. Le moteur est chargé à 75 % avec des coûts énergétiques de 0,06 $/kWh et 14 $/kW et un déséquilibre d’impédance de 5 % a été détecté. L’augmentation globale des coûts, sans compter les produits gaspillés, s’élèverait à 24 875 dollars par an. 93,6 % seraient dus à une perte de production, 3,1 % à une augmentation de la consommation d’énergie, 1,2 % à une diminution de la durée de vie du moteur et 2,1 % à une augmentation des coûts liés à la demande (figure 1).

Description de l’analyse des circuits de moteur

Le concept de base de l’AMC est de permettre à l’analyste de visualiser la résistance simple (R), la résistance complexe (Z – impédance), l’inductance (L), l’angle de phase (facteur de puissance), l’état de l’isolation de la terre (Meg-Ohms) et d’autres tests, afin de déterminer l’état des enroulements du moteur électrique. Pour des raisons de sécurité et de précision, il est préférable d’effectuer ces relevés lorsque l’équipement est hors tension.

En principe, un circuit de moteur électrique est une série de résistances, simples et complexes, d’inductances et d’angles de phase résultants qui sont chacun séparés de 120 degrés dans un système triphasé (figure 2). Lorsque l’enroulement triphasé est imparfait, en raison de défauts d’origine ou d’une défaillance imminente, selon les lois de la physique, ces enroulements deviennent déséquilibrés. Dans un moteur électrique assemblé, des vides de coulée ou des barres cassées dans le rotor, un mauvais entrefer ou un arbre courbé entraîneront des variations dues à l’induction mutuelle entre le stator et le rotor.

La capacité de l’équipement MCA à lire l’inductance mutuelle entre le stator et le rotor permet également à l’analyste de détecter les défauts dans le rotor ou l’entrefer de manière efficace, rapide et sûre. La plupart des appareils MCA peuvent fonctionner avec des moteurs d’une puissance allant d’une fraction à plus de 10 000 chevaux, de 12 volts à plus de 13,8 kV, ce qui leur confère une large gamme d’opérations, mais ils ne doivent pas être confondus avec les compteurs RCL, qui fournissent des relevés de résistance, de capacité et d’induction uniquement, auxquels s’ajoutent généralement un mégohmmètre ou un test d’indice de polarisation. En outre, les unités MCA de haute qualité peuvent être achetées pour un prix bien inférieur à 10 000 dollars, logiciels compris, ce qui en fait un outil de maintenance proactive très abordable.

Une distinction importante entre les compteurs RCL et les compteurs MCA est la lecture de l’impédance. Le courant étant égal à la tension sur l’impédance, dans une application à courant alternatif, les déséquilibres de tension et de courant sont inversement proportionnels. Il s’agit là d’une distinction importante, car de nombreux travaux ont été réalisés sur l’impact économique du déséquilibre de la tension. En utilisant uniquement la résistance, la perte I2R peut être déterminée en un point, mais la fiabilité du système ne peut pas être déterminée, pas plus qu’avec l’inductance, qui est variable en fonction de la conception de l’enroulement et de la position du rotor par rapport à l’enroulement. Malheureusement, les systèmes qui utilisent l’inductance comme base échouent souvent sur les bons moteurs et enroulements électriques. Pour obtenir l’état réel d’un enroulement de moteur, il faut examiner tous les composants du circuit du moteur, y compris la résistance, l’impédance, l’inductance, l’angle de phase et la résistance d’isolement. Au moins un fabricant d’équipements MCA ajoute un test spécial qui double la fréquence appliquée et observe le rapport résultant entre les enroulements. Cela permet une détection précoce des défauts tour à tour et bobine à bobine qui, autrement, ne seraient pas détectés.

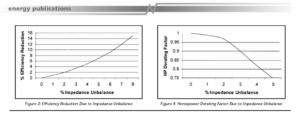

L’impact énergétique de l’AMC

Le but d’un moteur électrique est de convertir l’énergie électrique en couple mécanique. Il fonctionne au mieux lorsque les trois phases sont à 120 degrés l’une de l’autre et que les autres pertes de stator, de rotor et de friction sont contrôlées. Lorsque les phases varient de 120 degrés l’une par rapport à l’autre, le rendement du moteur diminue car il est plus difficile pour les champs magnétiques de faire tourner le rotor. Lorsqu’ils sont suffisamment éloignés, ils commencent à interférer les uns avec les autres. Cet effet se manifeste par des déséquilibres de tension et d’impédance, et a des répercussions sur l’efficacité, la fiabilité et la production. Comme pour le déséquilibre de tension, un déséquilibre de 1 à 2 % est acceptable, mais les déséquilibres ne doivent pas dépasser 5 %, car l’augmentation de la température dépasse alors 50 %. Lorsque le déséquilibre d’impédance dépasse 2 %, le moteur doit être déclassé comme indiqué dans la figure 4.

Le déséquilibre d’impédance a un impact important sur l’efficacité énergétique et les coûts qui en découlent. Les calculs énergétiques simples pour l’efficacité des moteurs électriques sont les suivants :

Équation 1 :

kW PertesKW = hp * .746 * charge * [(100/E1) – (100/E2)].

Où : hp est la puissance en chevaux, E1 est le nouveau rendement, et E2 est le rendement initial.

Équation 2 :

Coûts de la demande $kW/an = $/kW * kW * 12 mois/an

Équation 3 :

Coûts d’utilisation de l’énergie $kWh/an = $/kWh * heures / année * kW

L’impact du déséquilibre d’impédance sur l’efficacité est illustré à la figure 3. Un moteur électrique à haut rendement énergétique de 50 chevaux, 1800 tours/minute, 95 % de rendement, 85 % de charge, fonctionnant 6 000 heures par an, avec un déséquilibre d’impédance de 3,5 %, aurait un rendement de 91 %. Avec un coût moyen de l’énergie de 0,06 $/kWh et un coût moyen de la demande de 14 $/kW, les coûts énergétiques résultants seraient les suivants :

Exemple 1 : Moteur de 50 chevaux avec un déséquilibre d’impédance de 3,5%.

50 ch * .746 * .85 * [(100/91) – (100/95)] = 1,47 kW

14 $/kW * 1,47 kW / mois * 12 mois / an = 246,96 $ / an

0,06 $ / kWh * 6000 heures / an * 1,47 kW = 529,20 $ / an

Total des coûts énergétiques annuels = 776,16 $ / an

L’augmentation annuelle des coûts énergétiques liés au fonctionnement de ce moteur est significative. Les effets de déséquilibre d’impédance au sein d’une installation deviennent encore plus importants à mesure que l’on trouve des moteurs électriques supplémentaires. La diminution de l’efficacité s’accompagne d’une baisse de la fiabilité et de la production des systèmes de moteurs électriques.

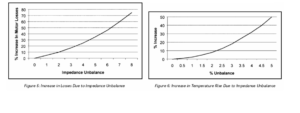

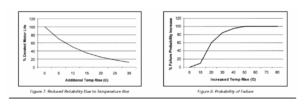

L’impact de l’AMC sur la fiabilité

L’impact de l’AMC sur la fiabilité Conséquence directe du déséquilibre d’impédance, la température de fonctionnement du moteur électrique augmente, de même que les contraintes électromécaniques au sein du bobinage et du rotor du moteur. L’augmentation des pertes est illustrée à la figure 5, l’impact sur la température de fonctionnement à la figure 6 et la réduction de la fiabilité du moteur à la figure 7. Il est important de comprendre que la détermination d’un déséquilibre de phase ou d’une défaillance potentielle d’un enroulement ne permet pas de prédire la défaillance d’un moteur électrique. Les essais peuvent faire l’objet d’un suivi et d’une évolution afin de déterminer le point où la fiabilité, ou la confiance dans le fait que le moteur fonctionnera comme prévu, sera réduite au point que le propriétaire déterminera que le moteur doit être réparé ou remplacé. Ce point devrait être assez tolérant pour les moteurs non critiques et avoir une faible tolérance pour les équipements critiques.

Le même moteur de 50 chevaux avec un déséquilibre d’impédance de 3,5 % aurait les pertes de fiabilité suivantes :

Augmentation des pertes de 20 %.

Une augmentation de 25 % de la température. Pour un moteur dont la température ambiante est de 40oC et l’isolation de classe F, fonctionnant dans un environnement de 22oC, l’augmentation normale de la température à une charge de 85 % serait de 80oC. L’augmentation de 25 % ferait de la nouvelle hausse de température de 100°C une augmentation de température de 20°C.

L’augmentation de température de 20oC réduirait la durée de vie potentielle du moteur électrique à 25 % de son potentiel initial (la durée de vie de l’isolation diminue de moitié pour chaque augmentation de température de 10oC). Cela n’inclut pas tout autre impact potentiel sur le système d’isolation ou le système d’isolation des virages.

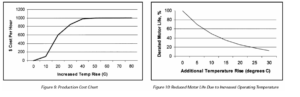

Impact des tests MCA sur la production

L’impact direct sur la production de l’augmentation combinée des coûts énergétiques et de la réduction de la fiabilité dépendra de l’importance du moteur pour les opérations. Par exemple, l’entraînement principal d’une ligne de production sera très critique, alors qu’une unité de traitement de l’air n’aura qu’un impact minime sur la production. L’augmentation de la probabilité de défaillance permet d’établir une estimation du coût de production. Cette estimation du coût de production peut être déterminée par 1 000 dollars par heure à l’aide de la figure 9, en tenant compte de la part de la production qui sera affectée et des temps d’arrêt et de démarrage potentiels en cas de défaillance inattendue du moteur.

Le moteur électrique de 50 chevaux avec un déséquilibre d’impédance de 3,5 % aurait 60 % de chances de tomber en panne et 600 $ / 1 000 $ de pertes de production potentielles. Par conséquent, si le moteur électrique de 50 chevaux est un moteur critique qui a un impact de 100 % sur une ligne de production de 5 000 dollars par heure, avec un temps d’arrêt de 4 heures et un temps de démarrage d’une heure, le coût de l’impact serait une perte potentielle de 15 000 dollars :

Équation 4 : Pertes de production

600 $/1000 $ * 5000 $ * 4 heures * 1 heure = 15 000 $ de perte de production

La synthèse Dans l’exemple utilisé dans l’article, un moteur électrique critique de 50 chevaux avec un déséquilibre d’impédance de 3,5 % a été utilisé. Les coûts potentiels totaux associés à ce déséquilibre d’impédance seront les suivants :

![]()

Ce moteur devrait être réparé ou remplacé afin d’éviter les coûts potentiels. Si le moteur est retiré et remplacé lors de l’arrêt suivant :

Remplacement d’un moteur électrique à 95 % d’efficacité Coût : 2 250

Main d’œuvre de remplacement : 500

Coût initial de l’équipement d’essai du MCA : 7 995 dollars

Travail de test (5 minutes à 60 $/heure) : $5

Total : 10 750

Période de récupération simple : 0,68 an ou 8 mois de récupération simple

Sans compter le coût de l’équipement d’essai : 0,17 an ou 2 mois

Un contrôle de fiabilité du nouveau moteur doit être effectué à son arrivée à l’usine pour s’assurer qu’il n’y a pas de défaut de fabrication.

Conclusion

L’analyse des circuits de moteur est un outil puissant, simple et intrinsèquement sûr (test hors ligne). La gamme d’essais et le retour sur investissement potentiel sont presque immédiats. L’exemple utilisé dans cet article ne représente qu’un seul moteur dans une usine. Si une analyse détermine que d’autres moteurs électriques nécessitent une attention particulière, l’achat initial et la mise en œuvre du programme MCA, en combinant les coûts d’énergie et de production, seront immédiats. La mise en œuvre d’un tel programme en tant que programme ou service interne est simple :

Formation MCA – la plupart des systèmes ne nécessitent pas plus de 1 à 8 heures de formation interne pour le fonctionnement de base, avec une courbe d’apprentissage raisonnable pour l’analyse avancée.

Déterminer les moteurs critiques – les moteurs qui sont essentiels au fonctionnement de l’entreprise

Effectuer des analyses sur des moteurs sélectionnés et déterminer les résultats

Suivi et évolution des moteurs critiques au moins une fois par trimestre, si possible une fois par mois

Mettre en œuvre les opportunités

Augmenter la portée des tests en fonction des résultats obtenus

Les résultats du programme MCA, en combinaison avec d’autres systèmes de maintenance proactive, donneront d’excellents résultats en termes d’économies d’énergie, d’amélioration de la fiabilité et de temps de production.

Bibliographie

Sarma, Mulukutla S., Electric Machines : Steady-State Theory and Dynamic Performance, PWS Publishing Company, 1994.

Nasar, SyedA., Théorie et problèmes des machines électriques et électromécanique, SchaumsOutlineSeries, 1981.

Edminster, Joseph, et.al, Electric Circuits Third Edition, Schaums Electronic Tutor, 1997.

Hammond, et.al., Engineering Electromagnetism, Physical Processes and Computation, Oxford Science Publications, 1994.

Penrose, Howard W., Repair Specification for Low Voltage Polyphase Induction Motors Intended for PWM Inverter Application, Kennedy-Western University, 1995.

Penrose, Howard W., A Novel Approach to Total Motor System Maintenance and Management for Improved Uptime and Energy Costs in Commercial and Industrial Facilities, Kennedy-Western University, 1997.

Penrose, Howard W., A Novel Approach to Industrial Assessments for Improved Energy, Waste Stream, Process and Reliability, Kennedy-Western University, 1999.

Penrose, Howard W., Anatomy of an Energy Efficient Electric Motor Repair, Electrical Insulation Magazine, janvier/février 1997.

Phase Frame Analysis of the Effects of Voltage Unbalance On Induction Machines, IEEE Transactions on Industrial Applications, Vol. 33, n° 2, mars/avril 1997, p. 415.

Bonnett, Austin A., How to Analyze Rotor and Stator Failures for Three-Phase Squirrel Cage Induction Motors, EASA Conference, 1997.

Varatharasa, Logan, et.al., Simulation of Three-Phase Induction Motor Performance During Faults, EIC/EMCW Conference 1998 CD Rom.

US Department of Energy, et.al, Keeping the Spark in Your Electrical System, US DOE, octobre 1995.

A propos de l’auteur

Howard W. Penrose, Ph.D., a plus de 15 ans d’expérience dans l’industrie des moteurs électriques et de leur réparation. J’ai commencé comme compagnon réparateur de moteurs électriques dans la marine américaine, puis j’ai assuré le service sur le terrain et l’évaluation d’équipements rotatifs de tous types, de petite à grande taille, en tant qu’ingénieur en chef d’un grand atelier de réparation de moteurs du Midwest. M. Penrose a été directement impliqué dans le rembobinage, la formation et le dépannage d’équipements à courant alternatif, à courant continu, à rotor bobiné, synchrones, de machines-outils et d’équipements spécialisés. Le sien. D’autres études portent sur la fiabilité des moteurs électriques et de l’industrie, les méthodes d’essai, l’efficacité énergétique et l’impact de la maintenance sur la production. M. Penrose a été président de la section de Chicago de l’IEEE, président de la Dielectrics and Electrical Insulation Society de l’IEEE Chicago, membre professionnel de l’Electrical Manufacturing Coil and Winding Association, professionnel de la maîtrise des moteurs certifié par le ministère américain de l’énergie, analyste des vibrations, analyste des infrarouges et analyste des circuits de moteurs.