Análisis del circuito del motor para mejorar la energía, la fiabilidad y los costes de producción

Introducción

Con noticias que hablan de apagones debidos al aumento de la demanda eléctrica, los métodos para controlar los costes de la energía ya no son una opción ecológica, sino más bien una estrategia de supervivencia. Dentro de la industria, el principal potencial de control de la energía reside en las estrategias energéticas de los sistemas de motores eléctricos.

Los motores eléctricos consumen el 19% de toda la energía de Estados Unidos, lo que supone el 57% de toda la energía eléctrica generada. Más del 70% de la energía eléctrica utilizada en la industria manufacturera, y el 90% en las industrias de transformación, la consumen los sistemas de motor. La reconversión de motores eléctricos, la aplicación de variadores de frecuencia y otras estrategias de eficiencia energética han recibido una atención alentadora. Sin embargo, dos áreas que a menudo se pasan por alto en cuanto a oportunidades de eficiencia energética son el mantenimiento y la fiabilidad.

Según el EPRI, la eficiencia de los equipos mecánicos en general puede aumentar entre un 10 y un 15% con un mantenimiento adecuado. Esto incluye programas de mantenimiento preventivo, predictivo, proactivo y correctivo. En concreto, aplicado de forma coherente, el Análisis de Circuitos de Motores (ACM) puede ayudar a evitar averías en los motores, permitir un mantenimiento o sustitución proactivos y mejorar la eficiencia energética de los sistemas de motores en general.

Los costes energéticos por sí solos no siempre justifican un programa de mantenimiento del motor. Sin embargo, combinado con la productividad y los costes de fiabilidad asociados, un programa de MCA puede justificarse inmediatamente. Consideremos, por ejemplo, un motor de accionamiento principal de 100 caballos de potencia para una línea de una planta que representa el 10% de su producción total y funciona 6.000 horas al año. Los costes de inactividad de la planta ascenderían a 25.000 dólares por hora si el 100% de la planta estuviera fuera de servicio. Se tardarían 6 horas en sustituir el motor en caso de fallo catastrófico, con un tiempo de arranque de 2 horas. El motor está cargado al 75% con unos costes energéticos de 0,06 $/kWh y 14 $/kW y se ha detectado un desequilibrio de impedancia del 5%. El aumento global de los costes, sin incluir el producto desperdiciado, sería de 24.875 dólares al año. El 93,6% se debería a la pérdida de producción, el 3,1% al aumento del consumo eléctrico, el 1,2% a la disminución de la vida útil del motor y el 2,1% al aumento de los costes de la demanda (Figura 1).

Descripción del análisis de circuitos de motores

El concepto básico de MCA es permitir al analista la oportunidad de ver la resistencia simple (R), la resistencia compleja (Z – impedancia), la inductancia (L), el ángulo de fase (factor de potencia), el estado del aislamiento de tierra (Meg-Ohms) y otras pruebas, con el fin de determinar el estado de los devanados del motor eléctrico. Estas lecturas se obtienen mejor, tanto por seguridad como por precisión, con el equipo sin tensión.

En principio, un circuito de motor eléctrico es una serie de resistencias, tanto simples como complejas, inductancias y ángulos de fase resultantes de 120 grados cada uno en un sistema trifásico (Figura 2). Cuando el bobinado trifásico es imperfecto, debido a defectos originales o a un fallo inminente, basándose en las leyes de la física, éstos se desequilibran. En un motor eléctrico montado, los huecos de fundición o las barras rotas en el rotor, un entrehierro deficiente o un eje arqueado provocarán variaciones debidas a la inducción mutua entre el estator y el rotor.

La capacidad de los equipos de MCA para leer la inductancia mutua entre el estator y el rotor también permite al analista detectar defectos en el rotor o en el entrehierro de forma eficaz, rápida y segura. La mayoría de los equipos MCA pueden funcionar con motores de potencia fraccionaria a más de 10.000 caballos, de 12 voltios a más de 13,8kV, lo que les confiere una amplia gama de funcionamiento, pero no deben confundirse con los medidores RCL, que proporcionan lecturas sólo en resistencia, capacitancia e inducción, normalmente con una prueba megger o de índice de polarización añadida. Además, las unidades de MCA de alta calidad pueden adquirirse por bastante menos de 10.000 dólares, incluidos los paquetes de software, lo que las convierte en una herramienta de mantenimiento proactivo muy asequible.

Una distinción importante entre los medidores RCL y los medidores MCA es la lectura de la impedancia. Como la corriente es igual a la tensión sobre la impedancia, en una aplicación de corriente alterna, los desequilibrios de tensión y corriente son inversamente proporcionales. Se trata de una distinción importante, ya que se han realizado numerosos trabajos sobre las repercusiones económicas del desequilibrio de la tensión. Utilizando sólo la resistencia, se puede determinar la pérdida I2R a través de un punto, pero no se puede determinar la fiabilidad del sistema, como tampoco se puede hacer sólo con la inductancia, que es variable en función del diseño del bobinado y de la posición del rotor respecto al bobinado. Desgraciadamente, los sistemas que utilizan la inductancia como base suelen fallar en motores eléctricos y bobinados buenos. Para obtener un estado real del bobinado de un motor, hay que ver todos los componentes del circuito del motor, como la resistencia, la impedancia, la inductancia, el ángulo de fase y la resistencia del aislamiento. Al menos un fabricante de equipos MCA añade una prueba especial que duplica la frecuencia aplicada y visualiza la relación resultante entre devanados. Esto permite la detección precoz de fallos de giro a giro y de bobina a bobina que, de otro modo, pasarían desapercibidos.

El impacto energético de la MCA

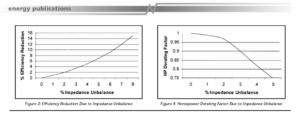

La finalidad de un motor eléctrico es convertir la energía eléctrica en par mecánico. Funciona mejor cuando las tres fases están a 120 grados entre sí y se controlan otras pérdidas en el estator, el rotor y la fricción. A medida que las fases varían 120 grados entre sí, el rendimiento del motor disminuye porque a los campos magnéticos les resulta más difícil hacer girar el rotor. Cuando se alejan lo suficiente, empiezan a interferir entre sí. Este efecto se manifiesta tanto en los desequilibrios de tensión como en los de impedancia, y repercute en la eficiencia, la fiabilidad y la producción. Al igual que con el desequilibrio de tensión, es aceptable un desequilibrio del 1-2%, pero los desequilibrios no deben superar el 5%, ya que el aumento de la temperatura superará el 50% en ese punto. Cuando el desequilibrio de la impedancia supera el 2%, el motor debe desclasificarse como se indica en la figura 4.

Uno de los efectos importantes del desequilibrio de impedancias es la eficiencia energética y los costes asociados. Los cálculos energéticos sencillos para la eficiencia de los motores eléctricos son los siguientes:

Ecuación 1:

kW PérdidasKW = CV * .746 * carga * [(100/E1) – (100/E2)].

Donde: CV es la potencia, E1 es la nueva eficiencia y E2 es la eficiencia original.

Ecuación 2:

Costes de la demanda $kW/año = $/kW * kW * 12 meses/año

Ecuación 3:

Costes de utilización de la energía $kWh/año = $/kWh * horas / año * kW

Los efectos del desequilibrio de impedancias sobre la eficiencia pueden verse en la Figura 3. Un motor eléctrico energéticamente eficiente de 50 caballos de potencia, 1800 RPM, 95% de eficiencia, 85% de carga, funcionando durante 6000 horas al año, con un desequilibrio de impedancia del 3,5% tendría una eficiencia resultante del 91%. Con un coste medio de la energía de 0,06 $/kWh y un coste medio de la demanda de 14 $/kW, los costes energéticos resultantes serían los siguientes:

Ejemplo 1: Motor de 50 caballos con desequilibrio de impedancia del 3,5

50 CV * .746 * .85 * [(100/91) – (100/95)] = 1,47 kW

14 $/kW * 1,47 kW / mes * 12 meses / año = 246,96 $ / año

0,06 $ / kWh * 6000 horas / año * 1,47 kW = 529,20 $ / año

Coste energético total anual = 776,16 $ / año

El aumento anual de los costes de energía para el funcionamiento de este motor es significativo. Los efectos de desequilibrio de impedancia dentro de una planta se vuelven aún más significativos a medida que se encuentran motores eléctricos adicionales. Junto con la disminución de la eficiencia, se ven afectadas la fiabilidad y la producción de los sistemas de motores eléctricos.

El impacto de la MCA en la fiabilidad

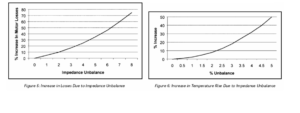

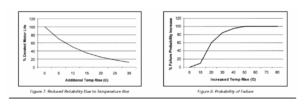

Como resultado directo del desequilibrio de la impedancia, aumentará la temperatura de funcionamiento del motor eléctrico, así como las tensiones electromecánicas en el bobinado del motor y el rotor. El aumento de las pérdidas puede verse en la Figura 5, el impacto en la temperatura de funcionamiento en la Figura 6 y la reducción de la fiabilidad del motor en la Figura 7. Es importante entender que la determinación de un desequilibrio de fase o un posible fallo del bobinado no le permitirá predecir el fallo de un motor eléctrico. Se puede realizar un seguimiento de las pruebas y establecer tendencias para determinar el punto en el que la fiabilidad, o la confianza en que el motor funcionará según lo diseñado, se reducirá hasta un punto en el que el propietario determinará que el motor debe repararse o sustituirse. Este punto debe ser bastante tolerante para los motores no críticos y tener una tolerancia baja para los equipos críticos.

El mismo motor de 50 caballos con un desequilibrio de impedancia del 3,5% tendría las siguientes pérdidas de fiabilidad:

Aumento de las pérdidas en un 20%.

Un aumento de la temperatura del 25%. Para un motor con una temperatura ambiente nominal de 40oC, aislamiento de clase F, que funcione en un entorno de 22oC, el aumento normal de la temperatura con una carga del 85% sería de 80oC. El aumento del 25% haría que la nueva subida de la temperatura a 100C supusiera un aumento de la temperatura de 20oC.

El aumento de temperatura de 20 reduciría la vida potencial del motor eléctrico al 25% de su potencial original (la vida del aislamiento disminuye a la mitad por cada 10oC de aumento de temperatura). Esto no incluye cualquier otro impacto potencial sobre el sistema de aislamiento o el sistema de aislamiento de giro.

Impacto de las pruebas de MCA en la producción

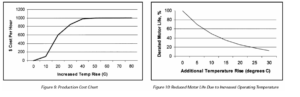

El impacto directo en la producción del aumento combinado de los costes energéticos y la reducción de la fiabilidad dependerá de lo crítico que sea el motor para las operaciones. Por ejemplo, el accionamiento principal de una línea de producción será muy crítico, mientras que una unidad de tratamiento de aire puede tener un impacto mínimo en la producción. Con el aumento de la probabilidad de fallo, se puede establecer un coste estimado para la producción. Esta estimación de los costes de producción puede determinarse por 1.000 $/h frente a la figura 9, teniendo en cuenta la parte de la producción que se verá afectada y el tiempo potencial de inactividad y puesta en marcha, en caso de que el motor falle inesperadamente.

El motor eléctrico de 50 caballos de potencia con un desequilibrio de impedancia del 3,5% tendría un 60% de posibilidades de fallo y 600 / 1.000 dólares en pérdidas potenciales de producción. Por lo tanto, si los 50 caballos de potencia fueran un motor eléctrico crítico que tuviera un impacto del 100% en una línea de 5.000 dólares por hora, con un tiempo de inactividad de 4 horas y un tiempo de arranque de 1 hora, el coste del impacto sería una pérdida potencial de 15.000 dólares:

Ecuación 4: Pérdidas de producción

600 $/1.000 $ * 5.000 $ * 4 horas * 1 hora = 15.000 $ de producción perdida

En el ejemplo utilizado en el artículo, se utilizó un motor eléctrico crítico de 50 CV con un desequilibrio de impedancia del 3,5%. Los costes potenciales totales asociados a este desequilibrio de impedancias serán:

![]()

Este motor sería candidato a reparación o sustitución para evitar posibles costes. Si el motor se retira y se sustituye durante la siguiente parada:

Sustitución de un motor eléctrico con una eficiencia del 95% coste: 2.250 $.

Mano de obra de sustitución: 500

Coste original del equipo de pruebas de MCA: 7.995 $.

Mano de obra de la prueba (5 minutos a 60 $/hora): $5

Total: 10.750

Amortización simple: 0,68 años u 8 meses de amortización simple

Sin incluir el coste del equipo de pruebas: 0,17 años o 2 meses.

Cuando el nuevo motor llegue a la planta, debe realizarse una comprobación de fiabilidad para asegurarse de que no presenta defectos de fabricación.

Conclusión

El análisis de circuitos de motores es una potente herramienta sencilla e intrínsecamente segura (prueba fuera de línea). El alcance de las pruebas y la rentabilidad potencial son casi inmediatos. El ejemplo utilizado en este artículo representa sólo un motor en una planta. En caso de que un análisis determine que hay más motores eléctricos que requieren atención, la compra original y la aplicación del programa MCA, al combinar los costes de energía y producción, serán inmediatas. Implantar un programa de este tipo como programa o servicio interno es sencillo:

Formación en MCA: la mayoría de los sistemas no requieren más de 1 a 8 horas de formación interna para el funcionamiento básico, con una curva de aprendizaje de uso razonable para los análisis avanzados.

Determinar los motores críticos – motores que son críticos para el funcionamiento

Realizar análisis en motores seleccionados y determinar los resultados

Seguimiento y tendencia de los motores críticos al menos trimestralmente, o mensualmente si es posible.

Aprovechar las oportunidades

Aumentar el alcance de las pruebas en función del éxito

Los resultados del programa MCA, en combinación con otros sistemas de mantenimiento proactivo, darán excelentes resultados en ahorro de energía, mejoras de la fiabilidad y tiempo de actividad de la producción.

Bibliografía

Sarma, Mulukutla S., Máquinas eléctricas: Steady-State Theory and Dynamic Performance, PWS Publishing Company, 1994.

Nasar, SyedA., TheoryandProblemsofElectricMachinesandElectromechanics, SchaumsOutlineSeries, 1981.

Edminster, Joseph, et.al., Circuitos Eléctricos Tercera Edición, Schaums Electronic Tutor, 1997.

Hammond, et.al., Engineering Electromagnetism, Physical Processes and Computation, Oxford Science Publications, 1994.

Penrose, Howard W., Repair Specification for Low Voltage Polyphase Induction Motors Intended for PWM Inverter Application, Kennedy-Western University, 1995.

Penrose, Howard W., A Novel Approach to Total Motor System Maintenance and Management for Improved Uptime and Energy Costs in Commercial and Industrial Facilities, Kennedy-Western University, 1997.

Penrose, Howard W., A Novel Approach to Industrial Assessments for Improved Energy, Waste Stream, Process and Reliability, Kennedy-Western University, 1999.

Penrose, Howard W., Anatomy of an Energy Efficient Electric Motor Repair, Electrical Insulation Magazine, enero/febrero de 1997.

Phase Frame Analysis of the Effects of Voltage Unbalance On Induction Machines, IEEE Transactions on Industrial Applications, Vol. 33, nº 2, mar/abr 1997, p. 415.

Bonnett, Austin A., How to Analyze Rotor and Stator Failures for Three-Phase Squirrel Cage Induction Motors, Conferencia EASA, 1997.

Varatharasa, Logan, et.al., Simulation of Three-Phase Induction Motor Performance During Faults, EIC/EMCW Conference 1998 CD Rom.

US Department of Energy, et.al., Keeping the Spark in Your Electrical System, US DOE, octubre, 1995.

Sobre el autor

El Dr. Howard W. Penrose lleva más de 15 años en el sector de la reparación de motores eléctricos. Empezó como oficial de reparación de motores eléctricos en la Marina de los EE.UU. y pasó por el servicio de campo y la evaluación de equipos rotativos de todo tipo, desde pequeños a grandes, como Ingeniero Jefe de un gran taller de reparación de motores del Medio Oeste. El Dr. Penrose ha participado directamente en el rebobinado, la formación y la resolución de problemas de equipos de CA, CC, de rotor bobinado, síncronos, de máquinas herramienta y especiales. El suyo. Otros estudios se refieren a la fiabilidad industrial y de los motores eléctricos, los métodos de ensayo, la eficiencia energética y el impacto del mantenimiento en la producción. El Dr. Penrose fue Presidente de la Sección de Chicago del IEEE, Presidente de la Sociedad de Dieléctricos y Aislamiento Eléctrico del IEEE de Chicago, Miembro Profesional de la Asociación de Fabricación Eléctrica de Bobinas y Bobinados, Maestro Profesional de Motores Certificado por el Departamento de Energía de EE.UU., Analista de Vibraciones, Analista de Infrarrojos y Analista de Circuitos de Motores.