Analiza obwodów silnika pod kątem poprawy energii, niezawodności i kosztów produkcji

Wprowadzenie

W obliczu doniesień prasowych o przerwach w dostawach prądu spowodowanych zwiększonym zapotrzebowaniem na energię elektryczną, metody kontrolowania kosztów energii nie są już zieloną opcją, ale bardziej strategią przetrwania. W przemyśle największym potencjałem kontroli energii są strategie energetyczne systemów silników elektrycznych.

Systemy silników elektrycznych zużywają 19% całej energii w Stanach Zjednoczonych, co stanowi 57% całej wytworzonej energii elektrycznej. Ponad 70% energii elektrycznej zużywanej w przemyśle wytwórczym i 90% w przemyśle przetwórczym jest zużywane przez systemy silnikowe. Modernizacja silników elektrycznych, zastosowanie napędów o zmiennej częstotliwości i inne strategie efektywności energetycznej cieszą się coraz większym zainteresowaniem. Jednak dwa obszary, które są często pomijane w kontekście możliwości w zakresie efektywności energetycznej, to konserwacja i niezawodność.

Według EPRI, wydajność sprzętu mechanicznego można zwiększyć o 10-15% poprzez odpowiednią konserwację. Obejmuje to zapobiegawcze, predykcyjne, proaktywne i naprawcze programy konserwacji. W szczególności, konsekwentnie stosowana analiza obwodów silnika (MCA) może pomóc uniknąć awarii silnika, umożliwić proaktywną konserwację lub wymianę i ogólnie poprawić efektywność energetyczną systemów silnikowych.

Same koszty energii nie zawsze uzasadniają program konserwacji silnika. Jednak w połączeniu z produktywnością i powiązanymi kosztami niezawodności, program MCA może się natychmiast usprawiedliwić. Weźmy na przykład główny silnik napędowy o mocy 100 KM dla jednej linii zakładu, który stanowi 10% całkowitej produkcji i pracuje 6000 godzin rocznie. Koszty przestoju zakładu wyniosłyby 25 000 USD za godzinę, gdyby 100% zakładu było wyłączone. Wymiana silnika w przypadku katastrofalnej awarii zajęłaby 6 godzin przy czasie rozruchu wynoszącym 2 godziny. Silnik jest obciążony w 75% przy kosztach energii wynoszących 0,06 USD/kWh i 14 USD/kW oraz wykryto niezrównoważenie impedancji na poziomie 5%. Całkowity wzrost kosztów, nie uwzględniając zmarnowanego produktu, wyniósłby 24 875 USD rocznie. 93,6% wynikałoby z utraty produkcji, 3,1% ze zwiększonego zużycia energii, 1,2% ze zmniejszonej żywotności silnika i 2,1% ze zwiększonych kosztów zapotrzebowania (rysunek 1).

Opis analizy obwodu silnika

Podstawową koncepcją MCA jest umożliwienie analitykowi przeglądania prostej rezystancji (R), złożonej rezystancji (Z – impedancja), indukcyjności (L), kąta fazowego (współczynnik mocy), stanu izolacji uziemienia (Meg-Ohm) i innych testów w celu określenia stanu uzwojeń silnika elektrycznego. Odczyty te, zarówno ze względów bezpieczeństwa, jak i dokładności, najlepiej wykonywać przy odłączonym zasilaniu.

Zasadniczo obwód silnika elektrycznego to szereg rezystancji, zarówno prostych, jak i złożonych, indukcyjności i wynikających z nich kątów fazowych, które są oddalone od siebie o 120 stopni w układzie trójfazowym (rysunek 2). Gdy uzwojenie trójfazowe jest niedoskonałe, ze względu na pierwotne wady lub zbliżającą się awarię, w oparciu o prawa fizyki, stają się one niezrównoważone. W zmontowanym silniku elektrycznym, puste odlewy lub pęknięte pręty w wirniku, słaba szczelina powietrzna lub wygięty wał spowodują zmiany spowodowane wzajemną indukcją między stojanem a wirnikiem.

Zdolność sprzętu MCA do odczytu wzajemnej indukcyjności pomiędzy stojanem i wirnikiem pozwala również analitykowi na skuteczne, szybkie i bezpieczne wykrywanie uszkodzeń w obrębie wirnika lub szczeliny powietrznej. Większość urządzeń MCA może pracować z silnikami o mocy od ułamkowej do ponad 10 000 koni mechanicznych, napięciu od 12 V do ponad 13,8 kV, co daje im szeroki zakres działania, ale nie należy ich mylić z miernikami RCL, które zapewniają odczyty tylko rezystancji, pojemności i indukcji, zwykle z dodanym testem meggera lub wskaźnika polaryzacji. Ponadto, wysokiej jakości urządzenia MCA można nabyć za znacznie mniej niż 10 000 USD, w tym pakiety oprogramowania, co czyni je bardzo przystępnym cenowo narzędziem do proaktywnej konserwacji.

Ważną różnicą pomiędzy miernikami RCL i MCA jest odczyt impedancji. Ponieważ prąd jest równy napięciu ponad impedancją, w zastosowaniach prądu przemiennego asymetria napięcia i prądu jest odwrotnie proporcjonalna. Stanowi to ważne rozróżnienie, ponieważ wykonano wiele prac nad ekonomicznymi skutkami niezrównoważenia napięcia. Używając samej rezystancji, można określić straty I2R w danym punkcie, ale nie można określić niezawodności systemu, ani nie można tego zrobić za pomocą samej indukcyjności, która jest zmienna w zależności od konstrukcji uzwojenia i położenia wirnika względem uzwojenia. Niestety, systemy wykorzystujące indukcyjność jako podstawę często zawodzą w przypadku dobrych silników elektrycznych i uzwojeń. Aby uzyskać rzeczywisty stan uzwojenia silnika, należy przejrzeć wszystkie elementy obwodu silnika, w tym rezystancję, impedancję, indukcyjność, kąt fazowy i rezystancję izolacji. Co najmniej jeden producent sprzętu MCA dodaje specjalny test, który podwaja zastosowaną częstotliwość i wyświetla wynikowy stosunek między uzwojeniami. Pozwala to na wczesne wykrywanie usterek między obrotami i między cewkami, które w przeciwnym razie pozostałyby niewykryte.

Wpływ MCA na energię

Zadaniem silnika elektrycznego jest przekształcanie energii elektrycznej w mechaniczny moment obrotowy. Działa najlepiej, gdy wszystkie trzy fazy są oddalone od siebie o 120 stopni, a inne straty stojana, wirnika i tarcia są kontrolowane. Gdy fazy różnią się od siebie o 120 stopni, sprawność silnika spada, ponieważ pola magnetyczne trudniej obracają wirnik. Gdy są wystarczająco daleko od siebie, zaczynają się wzajemnie zakłócać. Efekt ten można znaleźć zarówno w niezrównoważeniu napięcia, jak i impedancji, w tym w wpływie na wydajność, niezawodność i produkcję. Podobnie jak w przypadku niewyważenia napięcia, dopuszczalne jest niewyważenie 1-2%, ale niewyważenie nie powinno przekraczać 5%, ponieważ wzrost temperatury przekroczy wówczas 50%. Gdy niezrównoważenie impedancji przekracza 2%, silnik powinien mieć obniżone parametry znamionowe, jak pokazano na rysunku 4.

Jednym z istotnych skutków niezrównoważenia impedancji jest efektywność energetyczna i związane z nią koszty. Proste obliczenia energetyczne dla sprawności silnika elektrycznego są następujące:

Równanie 1:

kW StratyKW = hp * .746 * obciążenie * [(100/E1) – (100/E2)]

Gdzie: hp to moc w koniach mechanicznych, E1 to nowa sprawność, a E2 to pierwotna sprawność

Równanie 2:

Koszty popytu $kW/rok = $/kW * kW * 12 miesięcy/rok

Równanie 3:

Koszty zużycia energii $kWh/rok = $/kWh * godziny/rok * kW

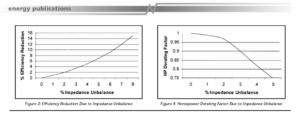

Wpływ niezrównoważenia impedancji na wydajność można znaleźć na rysunku 3. Energooszczędny silnik elektryczny o mocy 50 KM, 1800 obr./min, 95% sprawności, 85% obciążenia, pracujący przez 6000 godzin rocznie, z niewyważeniem impedancji 3,5% miałby sprawność 91%. Przy średnim koszcie energii wynoszącym 0,06 USD/kWh i średnim koszcie zapotrzebowania wynoszącym 14 USD/kW, wynikowe koszty energii byłyby następujące:

Przykład 1: Silnik o mocy 50 KM z niezrównoważeniem impedancji 3,5%

50 KM * .746 * .85 * [(100/91) – (100/95)] = 1,47 kW

14 USD/kW * 1,47 kW/miesiąc * 12 miesięcy/rok = 246,96 USD/rok

0,06 USD / kWh * 6000 godzin / rok * 1,47 kW = 529,20 USD / rok

Całkowite roczne koszty energii = 776,16 USD / rok

Roczny wzrost kosztów energii związanych z eksploatacją tego silnika jest znaczny. Efekty niezrównoważenia impedancji w zakładzie stają się jeszcze bardziej znaczące, gdy pojawiają się dodatkowe silniki elektryczne. Wraz ze spadkiem wydajności wpływa to na niezawodność systemu silnika elektrycznego i produkcję.

Wpływ MCA na niezawodność

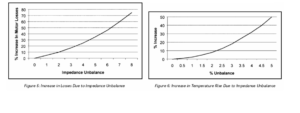

Wpływ MCA na niezawodność Bezpośrednim skutkiem niewyważenia impedancji jest wzrost temperatury pracy silnika elektrycznego, a także naprężeń elektromechanicznych w uzwojeniu i wirniku silnika. Wzrost strat można znaleźć na rysunku 5, wpływ na temperaturę pracy na rysunku 6, a zmniejszenie niezawodności silnika na rysunku 7. Ważne jest, aby zrozumieć, że określenie niewyważenia faz lub potencjalnej awarii uzwojenia nie pozwoli przewidzieć awarii silnika elektrycznego. Testy można śledzić i określać trendy w celu ustalenia punktu, w którym niezawodność lub pewność, że silnik będzie działał zgodnie z projektem, spadnie do punktu, w którym właściciel zdecyduje, że silnik powinien zostać naprawiony lub wymieniony. Punkt ten powinien być dość tolerancyjny dla silników niekrytycznych i mieć niską tolerancję dla sprzętu krytycznego.

Ten sam silnik o mocy 50 KM z niewyważeniem impedancji 3,5% miałby następujące straty niezawodności:

Wzrost strat o 20%.

Wzrost temperatury o 25%. W przypadku silnika o temperaturze znamionowej otoczenia 40oC, z izolacją klasy F, pracującego w środowisku o temperaturze 22oC, normalny wzrost temperatury przy 85% obciążenia wyniesie 80oC. Wzrost o 25% sprawiłby, że nowy wzrost temperatury do 100°C oznaczałby wzrost temperatury o 20oC.

Wzrost temperatury o 20oC zmniejszyłby potencjalną żywotność silnika elektrycznego do 25% jego pierwotnego potencjału (żywotność izolacji zmniejsza się o połowę na każde 10oC wzrostu temperatury). Nie obejmuje to żadnego innego potencjalnego wpływu na system izolacji lub system izolacji obrotowej.

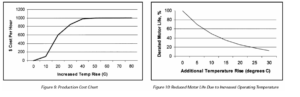

Wpływ testów MCA na produkcję

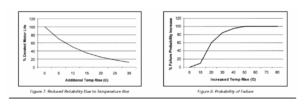

Bezpośredni wpływ na produkcję połączonego wzrostu kosztów energii i zmniejszonej niezawodności będzie zależeć od tego, jak krytyczny jest silnik dla operacji. Na przykład, główny napęd linii produkcyjnej będzie bardzo krytyczny, podczas gdy centrala wentylacyjna może mieć minimalny wpływ na produkcję. Wraz ze wzrostem prawdopodobieństwa awarii można ustalić szacunkowy koszt produkcji. Ten szacunkowy koszt produkcji można określić na 1000 USD na godzinę w oparciu o rysunek 9, biorąc pod uwagę, w jakim stopniu wpłynie to na produkcję oraz potencjalny czas przestoju i rozruchu w przypadku nieoczekiwanej awarii silnika.

Silnik elektryczny o mocy 50 KM z niezrównoważoną impedancją 3,5% miałby 60% szans na awarię i 600/1000 USD potencjalnych strat produkcyjnych. W związku z tym, jeśli silnik elektryczny o mocy 50 koni mechanicznych jest krytycznym silnikiem elektrycznym, który ma 100% wpływ na linię o wydajności 5000 USD na godzinę, z 4-godzinnym przestojem i 1-godzinnym czasem rozruchu, koszt wpływu wyniósłby potencjalną stratę w wysokości 15 000 USD:

Równanie 4: Straty produkcyjne

600 USD/1000 USD * 5000 USD * 4 godziny * 1 godzina = 15 000 USD utraconej produkcji

W przykładzie użytym w artykule wykorzystano krytyczny silnik elektryczny o mocy 50 koni mechanicznych z niezrównoważeniem impedancji na poziomie 3,5%. Całkowite potencjalne koszty związane z tym niezrównoważeniem impedancji wyniosą:

![]()

Silnik ten powinien zostać naprawiony lub wymieniony w celu uniknięcia potencjalnych kosztów. Jeśli silnik zostanie wymontowany i wymieniony podczas następnego wyłączenia:

Koszt wymiany silnika elektrycznego o sprawności 95%: 2 250 USD

Robocizna przy wymianie: 500 USD

Oryginalny koszt sprzętu testowego MCA: 7 995 USD

Robocizna testowa (5 minut za 60 USD/godz.): $5

Łącznie: 10 750 USD

Prosty zwrot z inwestycji: 0,68 roku lub 8 miesięcy prostego zwrotu z inwestycji

Bez uwzględnienia kosztów sprzętu testowego: 0,17 roku lub 2 miesiące

Kontrola niezawodności nowego silnika powinna zostać przeprowadzona po jego dostarczeniu do zakładu, aby upewnić się, że nie ma on wad produkcyjnych.

Wniosek

Analiza obwodu silnika to potężne narzędzie, które jest proste i iskrobezpieczne (test offline). Zakres testów i potencjalny zwrot z inwestycji są niemal natychmiastowe. Przykład użyty w tym artykule przedstawia tylko jeden silnik w zakładzie. Jeśli analiza wykaże dodatkowe silniki elektryczne, które wymagają uwagi, pierwotny zakup i wdrożenie programu MCA, łącząc koszty energii i produkcji, będą natychmiastowe. Wdrożenie takiego programu jako wewnętrznego programu lub usługi jest proste:

Szkolenie MCA – większość systemów wymaga nie więcej niż 1 do 8 godzin szkolenia wewnętrznego w zakresie podstawowej obsługi z rozsądną krzywą uczenia się w zakresie zaawansowanej analizy.

Określenie silników krytycznych – silniki, które mają krytyczne znaczenie dla działania

Przeprowadzenie analizy wybranych silników i określenie wyników

Śledzenie i trendowanie krytycznych silników co najmniej raz na kwartał, a w miarę możliwości co miesiąc.

Wdrażanie możliwości

Zwiększenie zakresu testów w oparciu o sukces

Wyniki programu MCA, w połączeniu z innymi proaktywnymi systemami konserwacji, przyniosą doskonałe rezultaty w zakresie oszczędności energii, poprawy niezawodności i czasu sprawności produkcji.

Bibliografia

Sarma, Mulukutla S., Maszyny elektryczne: Teoria stanu ustalonego i parametry dynamiczne, Wydawnictwo PWS, 1994.

Nasar, SyedA.,TheoryandProblemsofElectricMachinesandElectromechanics,SchaumsOutlineSeries,1981.

Edminster, Joseph, et.al., Electric Circuits Third Edition, Schaums Electronic Tutor, 1997.

Hammond, et.al., Engineering Electromagnetism, Physical Processes and Computation, Oxford Science Publications, 1994.

Penrose, Howard W., Repair Specification for Low Voltage Polyphase Induction Motors Intended for PWM Inverter Application, Kennedy-Western University, 1995.

Penrose, Howard W., A Novel Approach to Total Motor System Maintenance and Management for Improved Uptime and Energy Costs in Commercial and Industrial Facilities, Kennedy-Western University, 1997.

Penrose, Howard W., A Novel Approach to Industrial Assessments for Improved Energy, Waste Stream, Process and Reliability, Kennedy-Western University, 1999.

Penrose, Howard W., Anatomy of an Energy Efficient Electric Motor Repair, Electrical Insulation Magazine, styczeń/luty 1997.

Phase Frame Analysis of Effects of Voltage Unbalance On Induction Machines, IEEE Transactions on Industrial Applications, Vol. 33, nr 2, marzec/kwiecień 1997, s. 415.

Bonnett, Austin A., How to Analyze Rotor and Stator Failures for Three-Phase Squirrel Cage Induction Motors, EASA Conference, 1997.

Varatharasa, Logan, et.al., Simulation of Three-Phase Induction Motor Performance During Faults, EIC/EMCW Conference 1998 CD Rom.

US Department of Energy, et.al., Keeping the Spark in Your Electrical System, US DOE, październik 1995.

O autorze

Dr Howard W. Penrose ma ponad 15 lat doświadczenia w branży silników elektrycznych i ich napraw. Począwszy od czeladnika naprawy silników elektrycznych w Marynarce Wojennej Stanów Zjednoczonych, po serwis terenowy i ocenę małych i dużych urządzeń obrotowych wszystkich typów, jako główny inżynier dużego warsztatu naprawy silników na Środkowym Zachodzie. Dr Penrose był bezpośrednio zaangażowany w przewijanie, szkolenie i rozwiązywanie problemów z AC, DC, wirnikiem nawijanym, synchronicznym, obrabiarkami i specjalistycznym sprzętem. Jego. Dalsze badania dotyczą niezawodności silników elektrycznych i przemysłowych, metod testowania, efektywności energetycznej i wpływu konserwacji na produkcję. Dr Penrose jest byłym przewodniczącym Sekcji Chicago IEEE, byłym przewodniczącym Dielectrics and Electrical Insulation Society of IEEE Chicago, profesjonalnym członkiem Electrical Manufacturing Coil and Winding Association, certyfikowanym przez Departament Energii USA specjalistą ds. silników, analitykiem drgań, analitykiem podczerwieni i analitykiem obwodów silnikowych.