Testy samochodowe: Którą drogą pójdziesz?

Wprowadzenie

Allison Transmission, General Motors Corporation jest światowym liderem w projektowaniu, produkcji i sprzedaży komercyjnych automatycznych skrzyń biegów, hybrydowych układów napędowych oraz powiązanych części i usług dla samochodów ciężarowych, autobusów, sprzętu terenowego i pojazdów wojskowych. Poza główną siedzibą w Indianapolis, IN, Allison Transmission, część GM’s Powertrain Division, posiada międzynarodowe biura regionalne w Holandii, Japonii, Chinach, Singapurze i Brazylii i jest reprezentowana w ponad 80 krajach za pośrednictwem sieci 1500 dystrybutorów i dealerów.

Koncepcja Total Motor Maintenance (TMM) to strategia stosowana każdego dnia, począwszy od inwentaryzacji i dostawy silników, aż po ich testowanie i niezawodność.

Planowana konserwacja sieci wysokiej jakości

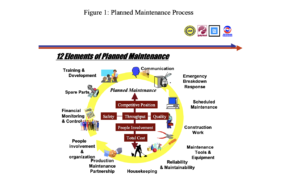

Allison Transmission postępuje zgodnie z procesem General Motors North American (GMNA) United Auto Workers Quality Network Planned Maintenance (QNPM). Program ten zapewnia wspólny proces i spójną strukturę, aby zapewnić, że sprzęt, maszyny, narzędzia i obiekty działają w bezpieczny sposób i są dostępne do konkurencyjnej produkcji wymaganych produktów w celu zaspokojenia potrzeb klientów. Istnieją zasady operacyjne, które określają podstawowy kierunek wspólnego procesu QNPM. Zasady te były przywoływane w całym procesie planowania i wdrażania, aby zapewnić, że wszystkie działania koncentrują się na osiągnięciu następujących celów:

Zapewnienie bieżącego wsparcia i wskazówek na poziomie GMNA, oddziału i zakładu.

Upewnij się, że dział produkcji jest właścicielem i mistrzem planowanej konserwacji.

Stworzenie wszystkim pracownikom możliwości uczestniczenia w tym procesie.

Wdrożenie koncepcji zaangażowania operatora

Dążenie do proaktywnej konserwacji.

Osiągnięcie światowej klasy wydajności w zakresie bezpieczeństwa, jakości, przepustowości i kosztów.

Wspieranie ciągłego doskonalenia

Istnieje dwanaście współzależnych elementów planowanej konserwacji, które są integralną częścią udanego procesu. Każdy element przyczynia się i zapewnia wsparcie dla pozostałych. Łącznie powiązane elementy stanowią podstawę procesu planowanej konserwacji (rysunek 1):

Zaangażowanie ludzi i organizacja

Monitorowanie i kontrola finansowa

Dostępność części zamiennych

Szkolenie

Komunikacja

Reakcja na awarię

Zaplanowana konserwacja

Prace budowlane

Dostępność narzędzi i sprzętu do konserwacji

Niezawodność i łatwość konserwacji

Sprzątanie i czyszczenie

Partnerstwo w zakresie utrzymania produkcji

Partnerstwo dostawców dla programu motoryzacyjnego

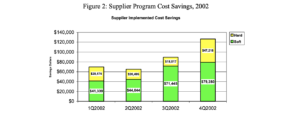

Commodity Management to termin, którego Allison Transmission używa w odniesieniu do programu partnerskiego z naszym głównym dostawcą silników. Niektóre z kluczowych cech, które są realizowane, obejmują poprawę jakości usług oraz zmniejszenie kosztów operacyjnych i magazynowych. Przechowywane zapasowe silniki Allison są przechowywane w magazynie dostawcy. Następnie dostawca spotyka się co miesiąc z personelem Allison i raportuje zakupy, wymiany, czas dostawy oraz twarde i miękkie oszczędności (rysunek 2).

Wykorzystując analizę obwodu silnika (MCA) jako jedną z technologii (podczerwień, wibracje, ultradźwięki itp.) w ramach programu silnikowego, Allison może dokładniej zaspokajać potrzeby i oczekiwania naszych klientów. Silniki można przetestować w ciągu kilku minut, nawet przy ograniczonym doświadczeniu, przed ich demontażem i wysłaniem do warsztatu dostawcy. Analiza przyczyn źródłowych odgrywa dużą rolę w ocenie silników, zarówno w wewnętrznych testach MCA, jak i przy zaangażowaniu dostawcy. Po zakończeniu naprawy silnika dostawca dostarcza firmie Allison raport dotyczący naprawy i przyczyny naprawy. Jeśli usterka jest spowodowana zanieczyszczeniem, próbka zanieczyszczenia znalezionego wewnątrz uzwojenia stojana jest pobierana przez dostawcę sklepu z silnikami i przekazywana do działu technologicznego Allison w celu analizy laboratoryjnej. Wszystkie te informacje pomagają firmie w rozwiązaniu pierwotnej przyczyny problemów i awarii silnika.

W jednym z działów serwomotor uległ awarii siedemnaście razy w ciągu dziesięciu miesięcy. Dostawca został wezwany do pomocy w ustaleniu przyczyny źródłowej i planu działań naprawczych. Silnik znajdował się w mokrym, trudnym miejscu, w którym było dużo płynu chłodzącego. Sprzedawca zasugerował zastosowanie zawiesia na wale silnika i specjalnego procesu uszczelniania, aby zapobiec przedwczesnemu uszkodzeniu silników. Dostawca silników firmy oznaczył te modyfikacje żółtym paskiem wskazującym, że silnik został zmodyfikowany (rysunek 3). Do tej pory serwomotor nie miał kolejnej awarii uzwojenia spowodowanej zanieczyszczeniem.

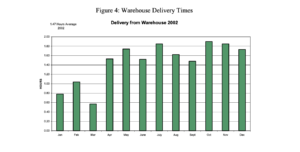

Ta współpraca z warsztatem samochodowym okazała się bardzo skuteczna. Allison ma możliwość dzwonienia 24 godziny na dobę, siedem dni w tygodniu, aby dostarczyć zmagazynowany silnik i umieścić go w doku w ciągu dwóch godzin (rysunek 4). Czas reakcji był nieoceniony przy planowaniu harmonogramów produkcji. Allison ma również dostęp do ekspertów w dziedzinie dostawców silników. W rezultacie uważamy dostawcę za część naszego zestawu narzędzi niezawodności. Ostatecznie dostawca z warsztatu samochodowego odpowiada przed zespołem ds. zarządzania towarami Allison Transmission, który składa się z przedstawiciela QNPM, elektryków z warsztatu samochodowego i działu niezawodności, zespołu ds. części zamiennych, kierowników ds. konserwacji i osób z działu finansowego.

Przegląd MCA

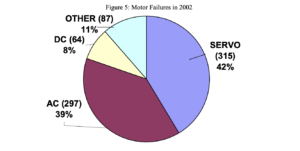

Program silnikowy Allison Transmission jest kluczowym elementem operacji. Dzięki MCA silniki, w których występują problemy, mogą zostać przetestowane w celu potwierdzenia usterki, a następnie zdemontowane i wysłane do naprawy. Jeśli problem z silnikiem nie zostanie wykryty, elektryk pomaga technikowi serwisowemu znaleźć przyczynę. Silniki, które są trudne do zainstalowania, są testowane przed wezwaniem personelu do naprawy maszyny. Silniki w magazynie dostawcy są kontrolowane co kwartał za pomocą testu MCA. Niektóre trasy zostały ustalone ze względu na powtarzające się awarie silników, silniki te są testowane i monitorowane co miesiąc w ramach procesu MCA. Silniki z pompami są testowane przed przebudową pompy w celu określenia, czy połączenie silnika z pompą może być bardziej ekonomiczne do wymiany niż do przebudowy. Podział różnych typów silników naprawionych lub wymienionych w 2002 roku można zobaczyć na rysunku 4.

QNPM CO CHAMPS OF MAINTENANCE

Według Delberta Chafey’a, współzałożyciela Allison UAW, “Korzystanie z narzędzia do analizy obwodu silnika spowodowało ogromną różnicę w sposobie prowadzenia działalności w zakresie usług produkcyjnych, a fala strat poniesionych w wyniku dokonywania błędnych ocen, na przykład stwierdzenia, że silnik jest zły i po prostu go wymienić. Zamawianie silników zamiennych przez naszego kierownika ds. towarów drastycznie spadło, w wyniku czego organizacja świadcząca usługi produkcyjne może zapewnić operacjom dłuższy czas sprawności maszyn. Rezultatem jest więcej części w bardziej konkurencyjnych cenach, szersza baza technologiczna, lepsze wykorzystanie (Root Cause Failure Analysis) RCFA i wyższy poziom zaufania dla naszej grupy technologicznej. Większa dyspozycyjność + oszczędności + wyszkoleni handlowcy + świetne narzędzia do naszego zestawu narzędzi technologicznych = sukces. Świetna kombinacja!”

Terry Bowen, współzałożyciel Allison Transmission QNPM, uczestniczył w seminarium dotyczącym analizy obwodów silnika podczas Sympozjum GM QNPM 2001 i uważa, że firma mogłaby skorzystać na wdrożeniu programu MCA w dziale technologicznym. W maju 2001 r., podczas prezentacji w sklepie motoryzacyjnym, Bowen potwierdził znaczenie tego narzędzia i wskazał, że Allison zakupił trzy sztuki.

Przed zakupem analizatorów obwodów silnika ALL-TEST Pro™ analiza silników wymagała wielu domysłów. Zdarzało się, że silniki były wysyłane do dostawcy bez pełnej diagnozy problemu. Po przeprowadzeniu testów przez dostawcę, raport zwrotny wskazywał “NIE ZNALEZIONO PROBLEMU”. Teraz, dzięki programowi MCA, Allison odnotowuje dłuższy czas pracy maszyn i spadek liczby raportów “NO PROBLEM FOUND”.

Około 50 wykwalifikowanych pracowników Allison zostało przeszkolonych w zakresie stosowania i używania instrumentów MCA w ramach wewnętrznego ośmiogodzinnego kursu prowadzonego przez Dave’a Humphreya. W szkolenie zaangażowani są elektrycy, inżynierowie stacjonarni elektrowni, klimatyzatorzy i kierownicy utrzymania ruchu.

Problemy z silnikiem

Usterki stojana silnika wykryte za pomocą MCA różnią się od usterek typu “obrót-obrót”, “faza-faza”, “cewka-cewka”, usterek uziemienia i usterek wirnika. Usterki wirnika, które są bardziej powszechne w silnikach 4160 V niż 480 V, będą miały złamane pręty wirnika, mimośrodowość i puste odlewy. Spojrzenie na kąt fazowy i częstotliwość prądu na urządzeniu ALL-TEST ProTM MCA może zidentyfikować usterki stojana. Porównując rezystancję uzwojenia każdej fazy, można zauważyć połączenia o wysokiej rezystancji. Usterki uziemienia można wykryć za pomocą testu izolacji do uziemienia. Porównując ze sobą odczyty impedancji i indukcyjności, można zaobserwować zanieczyszczenia, od płynu chłodzącego, oleju i wody po przeciążone uzwojenia. Zanieczyszczenia na serwomotorach zaczną dawać o sobie znać na wiele miesięcy przed awarią. Ogólna tendencja jest taka, że będą pojawiać się wezwania serwisowe wskazujące na nadmierne natężenie prądu w panelu. Po cofnięciu się i prześledzeniu zleceń pracy w systemie Allison CMM, usterka nadprądowa będzie najprawdopodobniej pojawiać się częściej, wymagając zlecenia pracy w celu wymiany serwomotorów. Planiści obszaru otrzymali komunikat ostrzegający ich o stanie nadprądowym i sposobie jego wykrywania przed całkowitą awarią serwomotoru. W porównaniu do działań reaktywnych, planowana konserwacja pozwala uniknąć kosztów. Czyste zanurzenie i wypalenie w sklepie motoryzacyjnym jest tańsze i bardziej wydajne niż całkowite przewinięcie.

Odpowiedni arkusz kalkulacyjny unikania kosztów jest sekwencyjnie dzielony w sieci QNPM zgodnie z poniższymi zasadami:

Wysłano zlecenie pracy MCA

Reakcja elektryka w miejscu instalacji silnika

Test MCA jest przeprowadzany i analizowany, a następnie dokonywane jest ustalenie

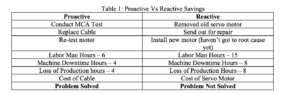

Wdrażany jest plan działania. Na przykład, jeśli test serwomotoru jest prawidłowy przy użyciu MCA, rozpoczyna się badanie przyczyn źródłowych w celu sprawdzenia innych przyczyn usterki, takich jak przepalony bezpiecznik, SCR, napęd, kabel lub złącze do silnika. Jeśli kabel jest wymieniany, porównanie kosztów proaktywnych i reaktywnych jest udokumentowane na podstawie historii konserwacji (Tabela 1).

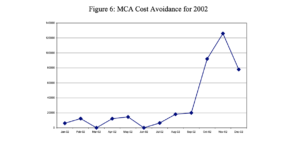

Allison Transmission preferuje konserwację proaktywną w porównaniu z reaktywną, szczególnie z perspektywy finansowej. Na przykład, całkowite oszczędności w Allison związane z programem MCA w 2002 roku wyniosły 307 664 USD (rysunek 6).

TESTOWANIE JEDNOFAZOWE

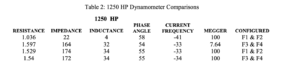

Podczas testowania silników trójfazowych, jednostka ALL-TEST Pro™ MCA sprawdza się dobrze podczas wykonywania porównań między uzwojeniami. Ale co z testowaniem pojedynczej fazy? Co, nikt już nie używa pojedynczej fazy w zastosowaniach przemysłowych? Allison wykorzystuje silniki prądu stałego, które mają zestaw uzwojeń pola (dwa przewody) oraz bieguny pośrednie i twornik (dwa przewody) w wielu zastosowaniach. Dział testów inżynieryjnych korzysta z dynamometrów wiroprądowych w celu symulowania obciążenia wszystkich produkowanych przekładni do celów testowych, które również mają 2 zestawy uzwojeń z zaledwie 2 przewodami. Jak można porównać te dwa urządzenia przewodowe? Najpierw test MCA na uzwojeniu, a następnie zapisanie informacji w bazie danych wraz z informacjami z tabliczki znamionowej w celu identyfikacji podobnych silników. Na koniec należy porównać podobne uzwojenia, a uzwojenie z problemami zostanie ujawnione. (Tabela 2).

Studia przypadków

Rysunek 7: Testowanie centrum obróbczego z MCA

Studium przypadku 1 Termografia w podczerwieni (IR)

Elektryk obsługujący trasę IR zauważył gorący silnik. Silnik był 7,5 konną pompą chłodziwa w grupie pięciu identycznych maszyn. Złożono zlecenie na przeprowadzenie analizy obwodu silnika, a następnie przeprowadzono analizę MCA, która nie wykazała żadnych problemów z silnikiem. Zlecono analizę drgań, a wyniki wykazały, że temperatura wzrosła z powodu usterki łożyska. Pompa płynu chłodzącego została wymieniona, a temperatura była zgodna z grupą maszyn. Ta konkretna maszyna to centrum obróbcze skrzyń biegów. W przypadku awarii silnika pompy chłodziwa, w przeszłości dochodziło do utraty produkcji i ewentualnego zamknięcia operacji montażu.

Studium przypadku 2: MCA vs DMM i test izolacji do uziemienia

Elektryk wykonujący predykcyjną trasę IR zauważył gorący silnik o mocy 5 koni mechanicznych na maszynie z 4 głowicami wiertarskimi, która wykonuje operację wiercenia. Przeprowadzono i przeanalizowano MCA, a porównując odczyty impedancji i indukcyjności, które wyraźnie nie były równoległe, wyniki wykazały, że uzwojenia silnika były zanieczyszczone. Impedancji ani indukcyjności nie można sprawdzić za pomocą multimetru cyfrowego lub testera izolacji do masy. Zarówno rezystancja, jak i test izolacji do masy wypadły dobrze. Silnik został wysłany do naprawy, ponieważ ten model nie jest dostępny w magazynie. MCA przeprowadzono w celu ustalenia przyczyny zanieczyszczenia silnika. Sklep motoryzacyjny przeprowadził pełną autopsję silnika, a po otwarciu dzwonów końcowych okazało się, że problemem był płyn w uzwojeniach. Nieznana ciecz została przelana do butelki z próbką. Warsztat samochodowy dokonał rozległych napraw uzwojeń, a także zastosował uszczelnienie epoksydowe w tym obszarze po ustaleniu, że płyn był mieszanką płynu chłodzącego i oleju hydraulicznego. Silnik został zwrócony i zamontowany w mniej niż 24 godziny. Ta maszyna wierci serię otworów na nośniku dla przekładni. Gdyby maszyna uległa całkowitej awarii, spowodowałoby to zatrzymanie linii montażowej. Szacunki dotyczące zamówienia nowego silnika wynosiły trzy dni.

Studium przypadku 3 # 8 Sprężarka powietrza, 4160 V, 1000 koni mechanicznych

W dniu 18 czerwca 2003 r. pracownicy elektrowni dostarczyli dane do działu niezawodności w celu sprawdzenia i wyjaśnienia odczytów ALL-TEST IV PRO™ 2000 na 4160-woltowym, 1000-konnym silniku sprężarki powietrza #8. Stwierdzono niezrównoważenie rezystancyjne na poziomie 84,5%. Silnik został przetestowany na MCC, a następnie na końcówkach przyłączeniowych silnika. Złe połączenie na końcówkach zostało znalezione i skorygowane, zmniejszając niezrównoważenie do 0,17%. Ten przypadek ponownie pokazał, że MCA jest przydatny, ponieważ połączenia 4160 V przy sprężarce nie musiały być rozbierane i składane z powrotem. Silnik nie musiał być demontowany i wysyłany do dostawcy sklepu z silnikami, McBroom Electric. Pozwoliło to zaoszczędzić na kosztach niepotrzebnej naprawy silnika i utracie sprężonego powietrza dla niektórych maszyn produkcyjnych.

Wniosek

Analiza obwodów silnika wywarła wpływ na Allison. W związku ze zbliżającymi się kwestiami NFPA 70E PPE, analiza obwodu silnika poza linią jest bardzo cenna i bezpieczna. Świat silników będzie teraz być może postrzegany inaczej niż w czasach, gdy używano tylko multimetru i testera izolacji do uziemienia. Allison Transmission wierzy i ufa systemom, które konsekwentnie i prawidłowo umożliwiają proaktywną konserwację.

O autorze

Dave Humphrey jest osiemnastoletnim czeladnikiem elektrykiem w General Motors. Jego ojciec jest elektrykiem, a Dave zaczął pracować z ojcem w wieku 10 lat. Przed przejściem do GM pracował dla różnych wykonawców. Dave jest certyfikowany w zakresie analizy obwodów silnika, termografu na podczerwień i analizy drgań. Uczestniczył w licznych szkoleniach z zakresu diagnostyki silnika, ultradźwięków i analizy przyczyn źródłowych. Dave jest absolwentem Uniwersytetu Purdue i certyfikowanym głównym elektrykiem. Dave uczył silników, transformatorów, technik rozwiązywania problemów i Krajowego Kodeksu Elektrycznego w programie praktyk GM. Obecnie Dave prowadzi zajęcia z analizy obwodów silnika w Allison. Dave jest wiceprezesem Habitat For Humanity w swoim hrabstwie i zapewnia okablowanie elektryczne dla wszystkich domów w programie. Dave jest bardzo aktywnym człowiekiem rodzinnym i chrześcijaninem.