Test dei motori: Quale strada prendere?

Introduzione

Allison Transmission, General Motors Corporation, è leader mondiale nella progettazione, produzione e vendita di trasmissioni automatiche per uso commerciale, sistemi di propulsione ibrida e relativi ricambi e servizi per autocarri, autobus, attrezzature off-highway e veicoli militari. Oltre alla sede principale di Indianapolis, nel Regno Unito, Allison Transmission, che fa parte della divisione Powertrain di GM, ha uffici regionali internazionali nei Paesi Bassi, in Giappone, Cina, Singapore e Brasile ed è rappresentata in oltre 80 paesi attraverso la sua rete di distributori e concessionari composta da 1500 membri.

Il concetto di Total Motor Maintenance (TMM) è una strategia che viene utilizzata ogni giorno, dall’inventario e dalla consegna dei motori fino al loro collaudo e alla loro affidabilità.

Manutenzione programmata della rete di qualità

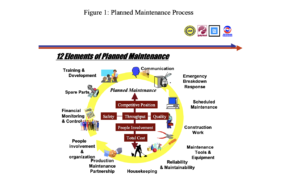

Allison Transmission segue il processo General Motors North American (GMNA) United Auto Workers Quality Network Planned Maintenance (QNPM). Questo programma fornisce un processo comune e una struttura coerente per garantire che le attrezzature, i macchinari, gli strumenti e le strutture funzionino in modo sicuro e siano disponibili per produrre in modo competitivo i prodotti richiesti per soddisfare le esigenze dei clienti. Esistono principi operativi che definiscono la direzione fondamentale del processo comune QNPM. Questi principi sono stati richiamati durante tutto il processo di pianificazione e implementazione per garantire che tutte le attività siano focalizzate sul raggiungimento dei seguenti obiettivi:

Fornire supporto e direzione continui a livello di GMNA, di divisione e di stabilimento.

Assicurarsi che la produzione sia il proprietario e il campione della manutenzione programmata.

Creare opportunità di partecipazione al processo per tutti i dipendenti.

Implementare il concetto di coinvolgimento degli operatori

Perseguire una manutenzione proattiva.

Raggiungere prestazioni di livello mondiale in termini di sicurezza, qualità, produttività e costi.

Sostenere il miglioramento continuo

Nella manutenzione programmata vi sono dodici elementi interdipendenti che sono parte integrante di un processo di successo. Ogni elemento contribuisce e sostiene gli altri. Gli elementi collegati, in totale, costituiscono la base del processo di manutenzione programmata (Figura 1):

Coinvolgimento e organizzazione delle persone

Monitoraggio e controllo finanziario

Disponibilità dei ricambi

Formazione

Comunicazioni

Risposta ai guasti di emergenza

Manutenzione programmata

Lavori di costruzione

Disponibilità di strumenti e attrezzature per la manutenzione

Affidabilità e manutenibilità

Pulizie e pulizia

Partnership per la manutenzione della produzione

Programma di partnership con i fornitori per i motori

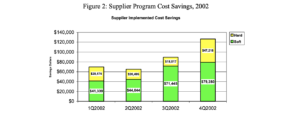

Commodity Management è il termine che Allison Transmission utilizza per il programma di partnership con il nostro principale fornitore di motori. Alcune delle caratteristiche principali che si ottengono sono il miglioramento della qualità del servizio e la riduzione dei costi operativi e di magazzino. I motori di riserva di Allison sono conservati presso il magazzino del fornitore. Successivamente, il fornitore incontra mensilmente il personale Allison e riferisce su acquisti, sostituzioni, tempi di consegna e risparmi hard e soft (Figura 2).

Utilizzando l’analisi del circuito del motore (MCA) come una delle tecnologie (infrarossi, vibrazioni, ultrasuoni, ecc.) all’interno del programma motori, Allison può soddisfare con maggiore precisione le esigenze e le aspettative dei clienti. I motori possono essere testati in pochi minuti, anche con un’esperienza limitata, prima di essere smontati e inviati all’officina di riparazione motori di un fornitore. L’analisi delle cause profonde svolge un ruolo importante nella valutazione dei motori, sia con i test MCA interni che con il coinvolgimento del fornitore. Al termine della riparazione del motore, il fornitore fornisce ad Allison un rapporto sulla riparazione e sul motivo della riparazione. Se il guasto è dovuto a contaminazione, un campione della contaminazione trovata all’interno degli avvolgimenti dello statore viene raccolto dal fornitore dell’officina del motore e trasmesso al reparto tecnologico di Allison per le analisi di laboratorio. Tutte queste informazioni aiutano l’azienda a risolvere la causa principale dei problemi e dei guasti del motore.

In un reparto, un servomotore si era guastato diciassette volte in dieci mesi. Il fornitore è stato chiamato ad assistere nella determinazione della causa principale e del piano d’azione correttivo. Il motore si trovava in un’area umida e difficile che conteneva molto liquido refrigerante. Il venditore ha suggerito di applicare una bilancina sull’albero del motore e un processo di tenuta speciale per evitare che i motori si guastino prematuramente. Il fornitore di motori dell’azienda ha identificato queste modifiche con una striscia gialla per indicare che il motore era stato modificato (Figura 3). A tutt’oggi il servomotore non ha avuto un altro guasto all’avvolgimento dovuto alla contaminazione.

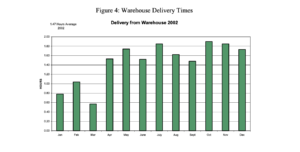

Questa collaborazione con l’autofficina si è dimostrata molto efficace. Allison ha la possibilità di chiamare 24 ore su 24, sette giorni su sette, per farsi consegnare un motore immagazzinato e portarlo in banchina entro due ore (Figura 4). I tempi di risposta sono stati preziosi per la pianificazione dei programmi di produzione. Allison ha inoltre accesso agli esperti in materia dei fornitori di motori. Di conseguenza, consideriamo il fornitore parte della nostra cassetta degli attrezzi per l’affidabilità. Alla fine, il fornitore dell’officina risponde al Commodity Management Team di Allison Transmission, composto dal rappresentante QNPM, dagli elettricisti dell’officina e del reparto affidabilità, dal team dei ricambi, dai supervisori della manutenzione e da individui del reparto finanziario.

Panoramica MCA

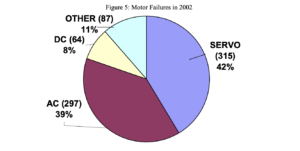

Il programma motori di Allison Transmission è un componente cruciale delle operazioni. Con MCA i motori che presentano problemi possono essere testati per confermare il guasto, prima di essere rimossi e inviati per la riparazione. Se il problema del motore non viene individuato, l’elettricista aiuta il tecnico dell’assistenza a trovare la causa principale. I motori difficili da installare vengono testati prima di chiamare il personale addetto alla riparazione della macchina per l’installazione. I motori nel magazzino del fornitore vengono controllati trimestralmente con un test MCA. Alcuni percorsi sono stati stabiliti a causa di guasti ripetuti ai motori, che vengono testati e monitorati mensilmente nell’ambito del processo MCA. I motori con le pompe vengono testati prima di ricostruire la pompa per determinare se la combinazione motore-pompa sia più economica da sostituire piuttosto che da ricostruire. La ripartizione dei diversi tipi di motori riparati o sostituiti nel corso del 2002 è illustrata nella Figura 4.

QNPM CO CAMPIONI DI MANUTENZIONE

Secondo Delbert Chafey, co-campione UAW di Allison, “L’uso dello strumento di analisi del circuito del motore ha fatto un’enorme differenza nel modo in cui operiamo nei servizi di produzione, e la situazione si è ribaltata per quanto riguarda le perdite derivanti da giudizi errati, ad esempio quando si decide che un motore è difettoso e lo si sostituisce semplicemente. Gli ordini di motori sostitutivi da parte del nostro commodity manager sono diminuiti drasticamente e, di conseguenza, l’organizzazione dei servizi di produzione è in grado di fornire alle operazioni un maggiore tempo di attività delle macchine. I risultati sono un maggior numero di pezzi a un prezzo più competitivo, una base tecnologica più ampia, un miglior uso della (Root Cause Failure Analysis) RCFA e un maggior livello di fiducia per il nostro gruppo tecnologico. Maggior tempo di attività + risparmio + personale qualificato + ottimi strumenti per la nostra cassetta degli attrezzi tecnologica = successo. Un’ottima combinazione!”.

Terry Bowen, co-campione QNPM di Allison Transmission, ha partecipato a un seminario sull’analisi dei circuiti motore al Simposio QNPM di GM del 2001 e ritiene che l’azienda potrebbe trarre vantaggio dall’implementazione di un programma MCA nel reparto tecnologico. Nel maggio 2001, durante una presentazione in officina, Bowen ha riconosciuto l’importanza dello strumento e ha dichiarato che Allison ne ha acquistati tre.

Prima di acquistare gli analizzatori di circuiti motore ALL-TEST Pro™, l’analisi dei motori richiedeva molte congetture. Occasionalmente, i motori venivano inviati a un fornitore senza una diagnosi completa del problema. Dopo i test effettuati dal fornitore, il rapporto indicava “NO PROBLEM FOUND”. Ora, con il programma MCA in funzione, Allison vede una maggiore operatività dei macchinari e una diminuzione dei rapporti “NO PROBLEM FOUND”.

Circa 50 operatori specializzati di Allison sono stati formati all’applicazione e all’uso degli strumenti MCA attraverso un corso interno di otto ore tenuto da Dave Humphrey. I mestieri coinvolti nella formazione sono gli elettricisti, gli ingegneri della centrale elettrica, i tecnici dell’aria condizionata e i supervisori della manutenzione.

Problemi motori

I guasti allo statore del motore rilevati con l’MCA variano da quelli da giro a giro, da fase a fase, da bobina a bobina, da guasti a terra e da guasti al rotore. I guasti al rotore, più comuni nei motori a 4160 volt rispetto a quelli a 480 volt, sono rappresentati da barre del rotore rotte, eccentricità e vuoti di fusione. L’esame dell’angolo di fase e della frequenza di corrente sull’unità ALL-TEST ProTM MCA può identificare i guasti dello statore. Confrontando la resistenza degli avvolgimenti di ciascuna fase si possono notare collegamenti ad alta resistenza. I guasti a terra possono essere rilevati con il test di isolamento a terra. Confrontando le letture dell’impedenza e dell’induttanza, è possibile osservare la contaminazione, che può essere costituita da liquido refrigerante, olio e acqua o avvolgimenti sovraccarichi. La contaminazione dei servomotori inizia a mostrare i suoi effetti negativi mesi prima del guasto. La tendenza generale è che si verifichino chiamate di assistenza che indicano una condizione di sovracorrente sul pannello. Dopo aver analizzato gli ordini di lavoro attraverso il sistema CMM Allison, è probabile che il guasto di sovracorrente compaia più frequentemente, richiedendo quindi un ordine di lavoro per la sostituzione dei servomotori. I progettisti dell’area hanno ricevuto una comunicazione che li avvisa della condizione di sovracorrente e di come sia possibile rilevarla prima che un servomotore sia completamente guasto. Rispetto a un’azione reattiva, la manutenzione programmata consente di evitare i costi. Un’immersione pulita e una cottura in officina sono più economiche ed efficienti di un riavvolgimento completo.

Il foglio di calcolo per l’evitamento dei costi applicabile viene suddiviso in sequenza nella rete QNPM in base a quanto segue:

Ordine di lavoro MCA inviato

Risposta al sito del motore da parte di un elettricista

Viene condotto e analizzato un test MCA e viene effettuata una determinazione

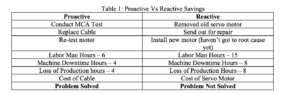

Viene attuato un piano d’azione. Ad esempio, se un servomotore risulta buono con l’MCA, viene avviata un’indagine sulle cause principali per verificare la presenza di altre cause del guasto, come un fusibile bruciato, un SCR, un azionamento, un cavo o un collegamento al motore. In caso di sostituzione di un cavo, viene documentato un confronto dei costi tra quelli proattivi e quelli reattivi in base allo storico della manutenzione (Tabella 1).

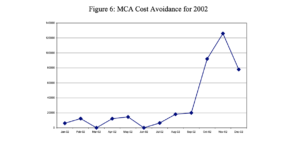

Allison Transmission preferisce la manutenzione proattiva a quella reattiva, soprattutto dal punto di vista finanziario. Ad esempio, il risparmio totale evitato da Allison grazie al programma MCA nel 2002 è stato di 307.664 dollari (Figura 6).

TEST MONOFASE

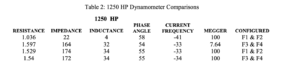

Quando si testano i motori trifase, l’unità ALL-TEST Pro™ MCA funziona bene quando si eseguono confronti tra gli avvolgimenti. Ma come si fa a testare la fase singola? Cosa, nessuno usa più la fase singola nelle applicazioni industriali? Allison utilizza motori a corrente continua, che hanno un insieme di avvolgimenti di campo (due fili) e interpoli e indotto (due fili) per molte applicazioni. Il reparto prove ingegneristiche utilizza dinamometri a correnti parassite per simulare un carico su tutte le trasmissioni prodotte a scopo di test, che hanno anche 2 serie di avvolgimenti con solo 2 fili. Come si confrontano questi due dispositivi a filo? Prima si esegue un test MCA sull’avvolgimento, poi si memorizzano le informazioni nel database insieme a quelle della targhetta per identificare i motori simili. Infine, confrontando gli avvolgimenti simili, si scoprirà l’avvolgimento con problemi. (Tabella 2).

Casi di studio

Figura 7: Test di un centro di lavoro con MCA

Caso di studio 1 Termografia a infrarossi (IR)

Un elettricista che esegue un percorso IR predittivo ha notato un motore caldo. Il motore era una pompa di raffreddamento da 7,5 cavalli in un gruppo di cinque macchine identiche. È stato inviato un ordine di lavoro per l’esecuzione di un’analisi del circuito del motore e successivamente l’MCA è stata completata e analizzata, non evidenziando alcun problema con il motore. È stato redatto un ordine di lavoro per l’analisi delle vibrazioni e i risultati hanno stabilito che la temperatura era aumentata a causa di un guasto ai cuscinetti. La pompa del refrigerante è stata sostituita e la temperatura era in linea con il gruppo di macchine. Questa macchina in particolare è un centro di lavorazione per casse di trasmissione. Quando il motore di una pompa del refrigerante si guasta, storicamente si verifica una perdita di produzione e un possibile arresto dell’attività di assemblaggio.

Caso di studio 2: MCA vs DMM e test di isolamento a terra

Un elettricista che esegue un percorso IR predittivo ha notato un motore caldo da 5 cavalli su una macchina con 4 teste di perforazione che esegue un’operazione di perforazione. L’MCA è stato eseguito e analizzato e, confrontando le letture di impedenza e induttanza, che non erano chiaramente in parallelo, i risultati hanno mostrato che gli avvolgimenti del motore erano contaminati. L’impedenza e l’induttanza non possono essere rilevate con un DMM o un tester di isolamento a terra. Sia la resistenza che il test di isolamento a terra erano buoni. Il motore è stato inviato per la riparazione in quanto questo modello non è disponibile in magazzino. È stata eseguita una MCA per determinare il motivo della contaminazione del motore. L’officina ha fatto un’autopsia completa del motore e, dopo aver aperto le campane, è risultato evidente che il problema era il liquido negli avvolgimenti. Il liquido sconosciuto è stato versato in una bottiglia campione. L’officina ha eseguito riparazioni approfondite sugli avvolgimenti e ha anche applicato una guarnizione epossidica all’area dopo aver determinato che il liquido era una miscela di refrigerante e olio idraulico. Il motore è stato restituito e installato in meno di 24 ore. Questa macchina esegue una serie di fori sul supporto per la trasmissione. Se la macchina si fosse guastata completamente, avrebbe interrotto la linea di assemblaggio. Il preventivo per l’ordinazione di un nuovo motore è stato di tre giorni.

Caso di studio 3 # 8 Compressore d’aria, 4160 volt 1000 cavalli di potenza

Il 18 giugno 2003 i tecnici della centrale elettrica hanno fornito i dati al dipartimento di affidabilità per la revisione e il chiarimento delle letture ALL-TEST IV PRO™ 2000 sul motore da 4160 volt e 1.000 cavalli del compressore d’aria #8. È stato riscontrato uno sbilanciamento resistivo dell’84,5%. Il motore è stato testato sul MCC e poi sui capicorda di collegamento del motore. Il collegamento difettoso ai capicorda è stato individuato e corretto, riducendo lo squilibrio allo 0,17%. Questo caso ha dimostrato ancora una volta l’utilità dell’MCA, in quanto non è stato necessario smontare e rimontare i collegamenti a 4160 volt del compressore. Non è stato necessario smontare il motore e inviarlo al fornitore del negozio di motori, McBroom Electric. In questo modo si è risparmiato il costo di un’inutile riparazione del motore e la perdita di aria compressa per alcune macchine di produzione.

Conclusione

L’analisi del circuito del motore ha avuto un impatto qui alla Allison. Con l’avvicinarsi delle questioni relative ai DPI della NFPA 70E, l’analisi del circuito del motore fuori linea è molto preziosa e sicura. Il mondo dei motori sarà forse visto in modo diverso da quando si usava solo un multimetro e un tester di isolamento a terra. Allison Transmission crede e si affida a sistemi che consentono di effettuare in modo coerente e corretto una manutenzione proattiva.

Sull’autore

Dave Humphrey è un elettricista veterano di diciotto anni della General Motors. Suo padre è un elettricista e Dave ha iniziato a lavorare con il padre all’età di 10 anni. Prima di passare alla GM, ha lavorato per diversi appaltatori. Dave è certificato nell’analisi dei circuiti dei motori, nella termografia a infrarossi e nell’analisi delle vibrazioni. Ha frequentato numerosi corsi sulla diagnostica dei motori, sugli ultrasuoni e sull’analisi delle cause. Dave si è laureato alla Purdue University ed è un maestro elettricista certificato. Dave ha insegnato motori, trasformatori, tecniche di ricerca guasti e il National Electrical Code nel programma di apprendistato GM. Attualmente Dave tiene corsi di analisi dei circuiti dei motori presso la Allison. Dave è vicepresidente di Habitat For Humanity nella sua contea e si occupa del cablaggio elettrico di tutte le case del programma. Dave è un padre di famiglia e un cristiano molto attivo.