Motortest: Vilken väg kommer du att ta?

Inledning

Allison Transmission, General Motors Corporation är världsledande inom konstruktion, tillverkning och försäljning av automatiska växellådor, hybriddrivsystem samt tillhörande delar och tjänster för lastbilar, bussar, terrängutrustning och militärfordon. Förutom huvudkontoret i Indianapolis, IN, har Allison Transmission, som ingår i GM:s Powertrain Division, internationella regionkontor i Nederländerna, Japan, Kina, Singapore och Brasilien och finns representerat i mer än 80 länder via sitt distributörs- och återförsäljarnätverk med 1500 medlemmar.

Konceptet TMM (Total Motor Maintenance) är en strategi som används varje dag, från lagerhållning och leverans av motorer till testning och tillförlitlighet hos motorerna.

Kvalitetsnätverk Planerat underhåll

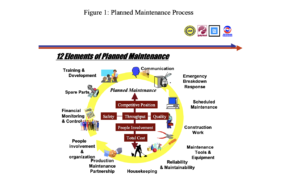

Allison Transmission följer General Motors North American (GMNA) United Auto Workers Quality Network Planned Maintenance (QNPM) process. Detta program tillhandahåller en gemensam process och konsekvent struktur för att säkerställa att utrustning, maskiner, verktyg och anläggningar fungerar på ett säkert sätt och är tillgängliga för att konkurrenskraftigt producera de produkter som krävs för att tillgodose kundernas behov. Det finns operativa principer som definierar den grundläggande inriktningen för den gemensamma QNPM-processen. Dessa principer har använts genom hela planerings- och implementeringsprocessen för att säkerställa att alla aktiviteter är inriktade på att uppnå följande mål:

Ge löpande stöd och vägledning på GMNA-, divisions- och fabriksnivå

Se till att tillverkningen är ägare och förespråkare av planerat underhåll.

Skapa möjligheter för alla anställda att delta i processen

Implementera konceptet för operatörsinvolvering

Satsa på proaktivt underhåll.

Uppnå prestanda i världsklass när det gäller säkerhet, kvalitet, genomströmning och kostnader.

Stödja kontinuerlig förbättring

Det finns tolv ömsesidigt beroende element i planerat underhåll som är avgörande för en framgångsrik process. Varje element bidrar till och ger stöd åt de andra. De länkade elementen utgör tillsammans grunden för processen för planerat underhåll (Figur 1):

Människors delaktighet och organisation

Finansiell övervakning och kontroll

Tillgänglighet för reservdelar

Utbildning

Kommunikation

Utryckning vid nödstopp

Planerat underhåll

Byggnadsarbeten

Tillgänglighet för underhållsverktyg och utrustning

Tillförlitlighet och underhållsmässighet

Hushållning och städning

Partnerskap för produktion och underhåll

Partnerskap mellan leverantörer för motorprogram

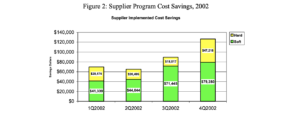

Commodity Management är den term som Allison Transmission använder för partnerskapsprogrammet med vår primära motorleverantör. Några av de viktigaste funktionerna som realiseras är förbättrad servicekvalitet och minskade drifts- och lagerkostnader. Allisons lagrade reservmotorer förvaras i leverantörens lager. Därefter träffar leverantören Allisons personal varje månad och rapporterar om inköp, utbyten, leveranstid samt hårda och mjuka besparingar (Figur 2).

Genom att använda motorkretsanalys (MCA) som en av teknikerna (infraröd, vibration, ultraljud etc.) inom motorprogrammet kan Allison på ett mer exakt sätt tillgodose våra kunders behov och förväntningar. Motorer kan testas på några minuter, även med begränsad erfarenhet, innan de demonteras och skickas till en motorverkstad hos en leverantör. Grundorsaksanalys spelar en stor roll vid utvärderingen av motorerna, både när det gäller intern MCA-testning och leverantörens medverkan. När motorreparationen är klar förser leverantören Allison med en reparationsrapport och en rapport om orsaken till reparationen. Om felet beror på kontaminering samlas ett prov av den kontaminering som finns inuti statorlindningarna in av motorverkstadens leverantör och skickas vidare till Allisons teknikavdelning för laboratorieanalys. All denna information hjälper företaget att lösa grundorsaken till motorproblemen och felen.

På en avdelning hade en servomotor gått sönder sjutton gånger på tio månader. Leverantören kallades in för att hjälpa till att fastställa en grundorsak och en plan för korrigerande åtgärder. Motorn var placerad i ett vått och hårt område med mycket kylvätska. Leverantören föreslog en slinger på motoraxeln och en speciell tätningsprocess för att förhindra att motorerna går sönder i förtid. Företagets motorleverantör identifierade dessa modifieringar med en gul rand för att visa att motorn var modifierad (Figur 3). Hittills har servomotorn inte haft något annat lindningsfel på grund av kontaminering.

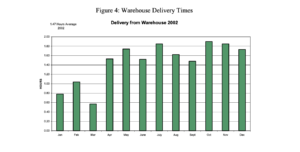

Samarbetet med motorverkstaden har visat sig vara mycket effektivt. Allison har möjlighet att ringa 24 timmar om dygnet, sju dagar i veckan, för att få en lagrad motor levererad och i hamn inom två timmar (Figur 4). Svarstiden har varit ovärderlig för planeringen av produktionsscheman. Allison har också tillgång till motorleverantörernas ämnesexperter. Därför betraktar vi leverantören som en del av vår verktygslåda för tillförlitlighet. I slutändan svarar leverantören av motorverkstaden inför Allison Transmissions Commodity Management Team, som består av QNPM-representanten, elektriker från avdelningen för motorverkstad och tillförlitlighet, reservdelsteamet, underhållsansvariga och personer från finansavdelningen.

Översikt över MCA

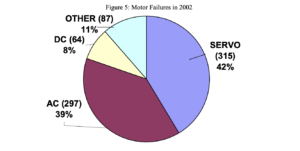

Allison Transmissions motorprogram är en viktig komponent i verksamheten. Med MCA kan motorer som har problem testas för att bekräfta felet, innan de tas bort och skickas för reparation. Om ett motorproblem inte hittas hjälper elektrikern serviceteknikern att hitta grundorsaken. Motorer som är svåra att installera testas innan maskinreparatörer tillkallas för installation. Motorer i leverantörens lager granskas kvartalsvis med ett MCA-test. Vissa rutter har upprättats på grund av upprepade motorfel, dessa motorer testas och trendas varje månad som en del av MCA-processen. Motorer med pumpar testas innan pumpen byggs om för att avgöra om det kan vara mer ekonomiskt att byta ut motor-pumpkombinationen än att bygga om den. Fördelningen av de olika typerna av motorer som reparerades eller byttes ut under 2002 framgår av figur 4.

QNPM CO MÄSTARE I UNDERHÅLL

Enligt Delbert Chafey, Allisons UAW-co-champion, “har användningen av verktyget för motorkretsanalys gjort en enorm skillnad för hur vi arbetar med tillverkningstjänster, och utvecklingen har vänt när det gäller förluster som uppstår till följd av felbedömningar, till exempel att man beslutar att en motor är dålig och helt enkelt byter ut den. Beställningen av utbytesmotorer från vår råvaruchef har minskat dramatiskt och som ett resultat av detta kan organisationen för tillverkningstjänster förse verksamheten med högre drifttid för maskinerna. Resultatet är fler delar till ett mer konkurrenskraftigt pris, en bredare teknikbas, en bättre användning av RCFA (Root Cause Failure Analysis) och ett större förtroende för vår teknikgrupp. Högre drifttid + besparingar + utbildade hantverkare + bra verktyg för vår tekniska verktygslåda = framgång. En fantastisk kombination!”

Terry Bowen, Allison Transmission QNPM co-champion, deltog i ett seminarium om motorkretsanalys vid 2001 GM QNPM Symposium och tror att företaget skulle kunna dra nytta av att implementera ett MCA-program på teknikavdelningen. I maj 2001, under en presentation i motorverkstaden, erkände Bowen vikten av verktyget och uppgav att Allison hade köpt tre stycken.

Innan vi köpte motorkretsanalysatorerna ALL-TEST Pro™ var det mycket gissningar som gällde vid analys av motorer. Ibland skickades motorer till en leverantör utan en fullständig diagnos av ett problem. Efter testning av leverantören skulle en rapport visa “NO PROBLEM FOUND”. Med MCA-programmet i drift ser Allison nu mer drifttid på maskinerna och en minskning av “NO PROBLEM FOUND”-rapporter.

Cirka 50 av Allisons yrkesarbetare utbildas i tillämpning och användning av MCA-instrument via en intern åttatimmarskurs som leds av Dave Humphrey. De yrken som ingår i utbildningen är elektriker, stationära kraftverksingenjörer, luftkonditionerings- och underhållsövervakare.

Motorproblem

Motorns statorfel som hittas med hjälp av MCA varierar från varv-till-varv, fas-till-fas, spole-till-spole, jordfel och rotorfel. Rotorfel, som är vanligare i 4160-voltsmotorer än i 480-voltsmotorer, innebär brutna rotorbalkar, excentricitet och gjuthål. Genom att titta på fasvinkeln och strömfrekvensen på ALL-TEST ProTM MCA-enheten kan statorfel identifieras. Genom att jämföra lindningsresistansen för varje fas med varandra kan man se anslutningar med hög resistans. Jordfel kan upptäckas med hjälp av isolation till jord-testet. Genom att jämföra impedans- och induktansvärdena med varandra kan man upptäcka föroreningar som kan vara allt från kylvätska, olja och vatten till överbelastade lindningar. Föroreningarna på servomotorer börjar visa sina negativa effekter månader innan de går sönder. Den allmänna trenden är att det kommer att komma serviceanrop som indikerar ett överströmsförhållande på panelen. Efter att ha gått tillbaka och spårat arbetsorder genom Allisons CMM-system kommer överströmsfelet troligen att dyka upp oftare, och då krävs en arbetsorder för att byta servomotorer. Områdesplanerare har fått information om överströmsförhållandet och hur det kan upptäckas innan en servomotor har gått sönder helt. Jämfört med reaktiva åtgärder ger planerat underhåll möjlighet att undvika kostnader. Ett rent dopp och en bakning från motorverkstaden är billigare och mer effektivt än en fullständig återspolning.

Det tillämpliga kalkylbladet för kostnadsundvikande delas sekventiellt i QNPM-nätverket enligt följande:

MCA-arbetsorder skickad

Svar till motorplatsen från en elektriker

Ett MCA-test utförs och analyseras och ett fastställande görs

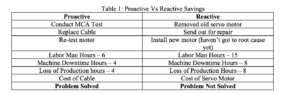

En handlingsplan genomförs. Om t.ex. en servomotor testas som godkänd med MCA, inleds en grundorsaksundersökning för att kontrollera om det finns andra orsaker till felet, t.ex. en säkring, SCR, frekvensomriktare, kabel eller anslutning till motorn som har gått. Om en kabel byts ut dokumenteras en kostnadsjämförelse mellan proaktiv och reaktiv baserat på underhållshistorik (tabell 1).

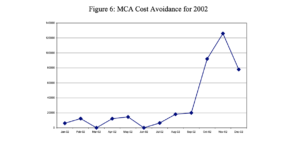

Allison Transmission föredrar proaktivt underhåll framför reaktivt, särskilt ur ett ekonomiskt perspektiv. Till exempel var de totala kostnadsbesparingar som Allison kunde undvika tack vare MCA-programmet under 2002 307 664 USD (Figur 6).

PROVNING MED ENFAS

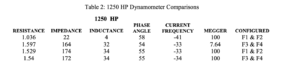

Vid provning av trefasmotorer fungerar ALL-TEST Pro™ MCA-enheten bra för jämförelser mellan lindningar. Men hur är det med testning av enfas? Är det ingen som använder enfas i industriella tillämpningar längre? Allison använder DC-motorer, som har en uppsättning fältlindningar (två trådar) samt interpoler och ankare (två trådar) för många tillämpningar. Den tekniska testavdelningen använder virvelströmsdynamometrar för att lägga en simulerad belastning på alla tillverkade växellådor för teständamål, som också har 2 uppsättningar lindningar med bara 2 ledningar. Hur är dessa två trådutrustningar jämförda? Först ett MCA-test på lindningen, därefter lagras informationen i databasen tillsammans med informationen på typskylten för att identifiera liknande motorer. Slutligen jämförs liknande lindningar och den lindning som har problem kommer att avslöjas. (tabell 2).

Fallstudier

Figur 7: Test av ett bearbetningscenter med MCA

Fallstudie 1 Infraröd termografi (IR)

En elektriker som körde en prediktiv IR-rutin upptäckte en het motor. Motorn var en kylvätskepump med 7,5 hästkrafter i en grupp med fem identiska maskiner. En arbetsorder skickades in för att en motorkretsanalys skulle utföras och därefter slutfördes och analyserades MCA som inte visade några problem med motorn. En arbetsorder för vibrationsanalys skrevs, och resultaten fastställde att temperaturen drevs upp på grund av ett lagerfel. Kylvätskepumpen byttes ut och temperaturen var i linje med gruppen av maskiner. Den här maskinen är ett bearbetningscenter för transmissionshus. När en kylvätskepumpmotor går sönder skulle det historiskt sett leda till en produktionsförlust och eventuellt en nedläggning av monteringsverksamheten.

Fallstudie 2: MCA vs DMM och test av isolering till jord

En elektriker som körde en förutsägbar IR-rutt upptäckte en varm 5 hästkraftsmotor på en maskin med 4 borrhuvuden som utförde en borrningsoperation. MCA utfördes och analyserades och genom att jämföra impedans- och induktansavläsningarna, som helt klart inte var parallella, visade resultaten att motorlindningarna var kontaminerade. Impedans eller induktans kan inte mätas med en DMM eller en isolationsjordmätare. Både resistans- och isolationsmätningen var bra. Motorn skickades för reparation eftersom denna modell inte finns tillgänglig i lagret. MCA utfördes för att fastställa orsaken till att motorn hade denna kontaminering. Motorverkstaden gjorde en fullständig obduktion av motorn, och efter att ha öppnat ändlocken var det uppenbart att problemet var vätska i lindningarna. Den okända vätskan hälldes i en provflaska. Motorverkstaden utförde omfattande reparationer på lindningarna och applicerade även en epoxiförsegling på området efter att ha fastställt att vätskan var en blandning av kylvätska och hydraulolja. Motorn returnerades och installerades på mindre än 24 timmar. Denna maskin borrar en serie hål på hållaren för transmissionen. Om maskinen hade körts helt sönder skulle det ha stoppat monteringslinjen. Beställningen av uppskattningar för en ny motor tog tre dagar.

Fallstudie 3 # 8 Luftkompressor, 4160 volt 1000 hästkrafter

Den 18 juni 2003 tillhandahöll Power House-handlarna data till tillförlitlighetsavdelningen för granskning och förtydligande av ALL-TEST IV PRO™ 2000-mätvärden på 4160 volt, 1 000 hästkrafter motor på #8 luftkompressor. En resistiv obalans på 84,5% konstaterades. Motorn testades vid MCC och sedan vid motoranslutningsflikarna. Den dåliga anslutningen vid klackarna hittades och korrigerades, vilket minskade obalansen till 0,17%. Detta fall visade återigen att MCA är användbart, eftersom 4160-voltsanslutningarna vid kompressorn inte behövde tas isär och sättas ihop igen. Motorn behövde inte demonteras och skickas till McBroom Electric, leverantören av motorverkstaden. På så sätt sparade man in kostnaden för en onödig motorreparation och förlusten av tryckluft till några av produktionsmaskinerna.

Slutsats

Motor Circuit Analysis har gjort avtryck här på Allison. Med NFPA 70E PPE-frågorna i antågande är analys av off line-motorkretsar mycket värdefull och säker. Motorvärlden kommer nu kanske att betraktas på ett annat sätt än när man bara använde en multimeter och en isolations/jord-testare. Allison Transmission tror på och litar på system som konsekvent och korrekt möjliggör proaktivt underhåll.

Om författaren

Dave Humphrey är en elektriker med 18 års erfarenhet från General Motors. Hans far är elinstallatör och Dave började arbeta med sin far när han var 10 år. Han arbetade för en rad olika entreprenörer innan han gick till GM. Dave är certifierad inom motorkretsanalys, infraröd termografi och vibrationsanalys. Har deltagit i många kurser om motordiagnostik, ultraljud och grundorsaksanalys. Dave har en examen från Purdue University och är certifierad elektriker. Dave har undervisat i motorer, transformatorer, felsökningstekniker och National Electrical Code i GM:s lärlingsprogram. För närvarande undervisar Dave i motorkretsanalys på Allison. Dave är vice ordförande för Habitat For Humanity i sitt län och ansvarar för elinstallationerna i alla hus som ingår i programmet. Dave är en mycket aktiv familjefar och kristen.