モーターテスト:どの道を行くのか?

はじめに

アリソン・トランスミッション社(General Motors Corporation)は、オンハイウェイトラック、バス、オフハイウェイ機器、軍用車両向けの商用オートマチックトランスミッション、ハイブリッド推進システム、関連部品およびサービスの設計、製造、販売における世界的リーダーである。 GMのパワートレイン部門に属するアリソン・トランスミッションは、インディアナ州インディアナポリスに主要拠点を置くほか、オランダ、日本、中国、シンガポール、ブラジルに国際支社を有し、1500のディストリビューター・ディーラーネットワークを通じて80カ国以上に展開している。

トータル・モーター・メンテナンス(TMM)のコンセプトは、モーターの在庫や納品から、モーターのテストや信頼性に至るまで、日々活用されている戦略である。

クオリティ・ネットワークの計画的メンテナンス

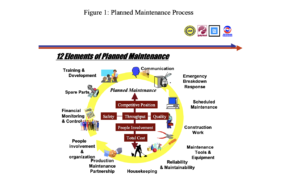

アリソン・トランスミッションは、ゼネラルモーターズ・ノースアメリカン(GMNA)の全米自動車労組品質ネットワーク・プランニング・メンテナンス(QNPM)プロセスに従っています。 このプログラムは、設備、機械、道具、施設が安全な方法で稼動し、顧客のニーズを満たすために必要な製品を競争力を持って生産できるようにするための、共通のプロセスと一貫した構造を提供するものである。 QNPMの共通プロセスの基本的な方向性を定める運営原則がある。 これらの原則は、すべての活動が以下の目的を達成することに集中するよう、計画および実施プロセスを通じて参照された:

GMNA、事業部、工場の各レベルにおいて、継続的なサポートと指示を提供する。

製造部門が計画的メンテナンスのオーナーであり、チャンピオンであることを確認する。

全従業員がプロセスに参加できる機会を設ける

オペレーター・インボルブメント・コンセプトの導入

プロアクティブ・メンテナンスを追求する。

安全性、品質、スループット、コストにおいて世界クラスのパフォーマンスを達成する。

継続的な改善をサポート

計画的メンテナンスには、プロセスを成功させるために不可欠な12の相互依存的要素がある。 それぞれの要素が他の要素に貢献し、それをサポートする。 リンクされた要素は、全体として、計画的メンテナンス・プロセスのベースとなる(図1):

人々の関与と組織

財務モニタリングと管理

スペアパーツ

トレーニング

コミュニケーション

緊急故障対応

定期メンテナンス

建設工事

メンテナンス・ツールおよび機器の在庫状況

信頼性と保守性

ハウスキーピングとクリーニング

生産メンテナンス・パートナーシップ

モーター・プログラムのためのサプライヤー・パートナーシップ

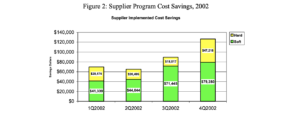

コモディティ・マネジメント(Commodity Management)とは、アリソン・トランスミッションが一次モーター・サプライヤーとのパートナーシップ・プログラムを指す言葉です。 実現した主な特徴には、サービスの質の向上、営業コストと在庫コストの削減などがある。 アリソンの予備在庫モーターはサプライヤーの倉庫に保管されている。 その後、サプライヤーは毎月アリソンの担当者と面談し、購入、交換、納期、ハードおよびソフトの節約について報告する(図2)。

モーター回路解析(MCA)をモータープログラム内の技術(赤外線、振動、超音波など)の一つとして使用することで、アリソンはお客様のニーズと期待により正確に応えることができます。 モーターは、経験が浅くても、取り外してサプライヤーのモーター修理工場に送る前に、数分でテストすることができます。 根本原因解析は、社内のMCAテストとサプライヤーの関与の両方でモーターを評価する際に大きな役割を果たす。 モーターの修理が完了すると、サプライヤーはアリソンに修理報告書および修理理由報告書を提出します。 故障が汚染によるものである場合、ステーター巻線内部で発見された汚染のサンプルはモーターショップのサプライヤーによって採取され、アリソンの技術部門に渡されてラボで分析される。 これらの情報はすべて、モーターの問題や故障の根本原因を解決するために役立つ。

ある部署では、サーボモーターが10ヶ月の間に17回も故障していた。 このサプライヤーは、根本的な原因と是正措置計画の決定を支援するために呼ばれた。 モーターはクーラント液の多い湿った過酷な場所にあった。 ベンダーは、モーターの早期故障を防ぐために、モーターシャフトにスリンガーを装着し、特殊なシール加工を施すことを提案した。 同社のモーター・サプライヤーは、モーターが改造されたことを示す黄色のストライプでこれらの改造を識別した(図3)。 今日まで、サーボモーターは汚染による巻線不良を起こしたことがない。

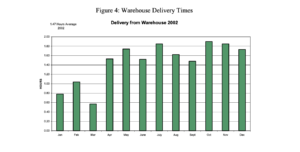

このモーター修理工場とのパートナーシップは非常に効果的であることが証明されている。 アリソン社では、24時間365日いつでも、保管されたモーターを2時間以内に配達し、ドックに設置することができる(図4)。 そのレスポンスの速さは、生産スケジュールを立てる上で非常に貴重なものだ。 アリソンはまた、モーター・サプライヤーの主題専門家にもアクセスできる。 その結果、私たちはサプライヤーを信頼性のツールボックスの一部と考えている。 最終的に、モーターショップのサプライヤーは、QNPM担当者、モーターショップと信頼性部門の電気技師、スペアパーツチーム、メンテナンス監督者、財務部門の個人で構成されるアリソン・トランスミッションの商品管理チームに答える。

MCAの概要

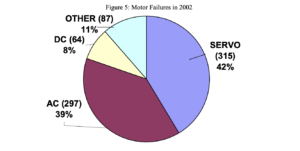

アリソン・トランスミッションのモーター・プログラムは、業務において極めて重要な要素である。 MCAでは、問題のあるモーターをテストして故障を確認した後、取り外して修理に出すことができる。 モーターの問題が見つからない場合、電気技師はサービス技術者が根本的な原因を見つける手助けをする。 取り付けが困難なモーターは、機械の修理担当者に取り付けを依頼する前にテストされる。 サプライヤーの倉庫にあるモーターは、四半期ごとにMCAテストで監査される。 モーターが繰り返し故障するため、いくつかのルートが設定されている。これらのモーターは、MCAプロセスの一環として毎月テストされ、トレンドが把握されている。 ポンプ付きモーターは、ポンプを組み直す前にテストされ、モーターとポンプの組み合わせが、組み直すよりも交換した方が経済的かどうかを判断します。 2002年中に修理・交換されたモーターの種類別内訳は図4に示す通りである。

qnpm co champions of maintenance

アリソンUAWの共同チャンピオンであるデルバート・チャーフィー氏は、次のように語っています。「モーター回路解析ツールを使用することで、製造サービスにおけるビジネスのやり方が大きく変わりました。例えば、モーターが悪いと判断して単純に交換するなど、誤った判断から発生する損失について、流れが変わりました。例えば、モーターが悪いと判断して単純に交換するような、誤った判断による損失に関しても、流れが変わりました。商品管理者からの交換用モーターの発注は劇的に減少し、その結果、製造サービス組織は、より大きな機械稼働時間をオペレーションに提供できるようになりました。その結果、より競争力のある価格でより多くの部品が手に入り、技術基盤が広がり、RCFA(根本原因故障分析)の活用が進み、技術グループの信頼度が向上しました。稼働時間の向上+節約+訓練された技術者+技術ツールボックスのための優れたツール=成功。素晴らしい組み合わせだ。

アリソン・トランスミッションのQNPM共同チャンピオンのテリー・ボーウェン氏は、2001年のGM QNPMシンポジウムでモーター回路解析セミナーに参加し、技術部門にMCAプログラムを導入することが有益であると考えている。 2001年5月、ボーエンはモーターショップでのプレゼンテーションでこのツールの重要性を認め、アリソンが3つ購入したことを明らかにした。

ALL-TEST Pro™モータ回路解析装置を購入する前は、モータの解析には多くの推測が必要でした。 時には、問題の完全な診断なしにモーターがサプライヤーに送られることもあった。 サプライヤーによるテスト後、「NO PROBLEM FOUND」と報告されます。現在では、MCAプログラムを運用することで、アリソンは機械の稼働時間を増やし、『問題なし』との報告を減らしている。

約50人のアリソン熟練工が、デーブ・ハンフリーが講師を務める8時間の社内コースで、MCA機器の応用と使い方のトレーニングを受けている。 訓練に携わる職種は、電気技師、発電所定置エンジニア、空調およびメンテナンス監督者である。

モーター問題

MCAを使用して発見されたモーターステーターの故障は、ターン間故障、位相間故障、コイル間故障、地絡故障、ローター故障などさまざまである。 ローターの欠陥は、480ボルトよりもむしろ4160ボルトのモーターでより一般的であり、ローターバーの破損、偏心、鋳造ボイドが見られる。 ALL-TEST ProTM MCAユニットで位相角と電流周波数を見ることで、ステーターの故障を特定することができます。 各相の巻線抵抗を比較することで、抵抗の高い接続が確認できる。 地絡は、絶縁対地試験によって確認することができる。 インピーダンスとインダクタンスの測定値を互いに比較することで、クーラント液、オイル、水から過負荷の巻線まで、さまざまな汚染を観察することができる。 サーボモーターの汚れは、故障の数カ月前から影響が出始める。 一般的な傾向として、パネルの過電流状態を示すサービスコールが発生する。 アリソン CMM システムで作業指示を追跡した結果、過電流フォルトが頻繁に発生し、サーボモーターを交換する作業指示が必要になる可能性が高いことがわかりました。 エリアプランナーは、過電流状態と、サーボモーターが完全に故障する前にそれを検出する方法を警告する通信を受け取った。 事後対応に比べ、計画的メンテナンスはコスト回避につながる。 モーターショップのクリーンディップとベークは、完全に巻き戻すよりも安くて効率的だ。

適用されるコスト回避スプレッドシートは、以下に従ってQNPMネットワークで順次共有される:

MCA作業指示書発送

電気技術者によるモーター現場での対応

MCAテストが実施・分析され、判定が下される

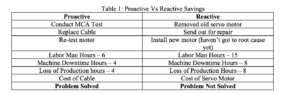

行動計画が実行される。 例えば、MCAを使用してサーボモーターのテストが良好であった場合、根本原因の調査が開始され、ヒューズ切れ、SCR、ドライブ、ケーブル、モーターへのコネクターなど、故障の他の原因がチェックされる。 ケーブルを交換する場合、メンテナンス履歴に基づき、プロアクティブとリアクティブのコスト比較が文書化される(表1)。

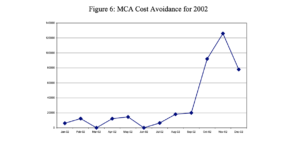

アリソン・トランスミッションは、特に財政的な観点から、プロアクティブ・メンテナンスとリアクティブ・メンテナンスを比較することを好む。 例えば、2002年のMCAプログラムに起因するアリソンでのコスト削減回避総額は307,664ドルであった(図6)。

単相試験

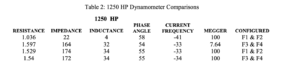

三相モーターを試験する場合、ALL-TEST Pro™ MCAユニットは巻線間の比較を行う際に有効です。 しかし、単相のテストはどうだろう? 産業用途で単相を使う人はもういないのか? アリソンは、多くの用途で、界磁巻線(2本)と極間コイルと電機子(2本)のセットを持つDCモーターを使用しています。 エンジニアリング・テスト部門では、製造されたすべてのトランスミッションに模擬的な負荷をかけるため、渦電流ダイナモメーターを使用してテストを行っている。 この2つのワイヤーデバイスはどう比較されるのか? 最初に巻線のMCAテストを行い、次にその情報を銘板情報と一緒にデータベースに保存し、同じようなモーターを識別する。 最後に、同じような巻線を比較すると、問題のある巻線が明らかになる。 (表2)。

事例紹介

図7:MCAによるマシニングセンターのテスト

ケーススタディ1 赤外線サーモグラフィ(IR)

予測IRルートを走っていた電気技師が、モーターが熱くなっているのに気づいた。 モーターは7.5馬力のクーラントポンプで、同じ機械が5台並んでいた。 モーター回路解析のための作業指示書が提出され、その後、MCAが完了し、モーターに問題がないことを示す解析が行われた。 振動分析のための作業指示書が作成され、その結果、ベアリングの故障が原因で温度が上昇していることが判明した。 クーラントポンプが交換され、温度は他のマシンと同じになった。 この機械は、トランスミッションケースのマシニングセンターだ。 クーラントポンプモーターが故障した場合、歴史的には生産が停止し、組み立て作業が停止する可能性がある。

ケーススタディ2:MCAとDMMの比較と絶縁対地試験

IRルートを予測していた電気技師が、穴あけ作業を行う4つのドリルヘッドを備えた機械の5馬力のモーターが高温になっていることに気づいた。 MCAが実施され、分析された。インピーダンスとインダクタンスの測定値を比較したところ、明らかに並列ではなかったことから、モーター巻線が汚染されていることが判明した。 インピーダンスやインダクタンスは、DMMや絶縁対地テスターでは確認できません。 抵抗値も対地絶縁テストも良好だった。 このモデルは倉庫にないため、モーターは修理に出された。 モーターが汚染された原因を特定するため、MCAが実施された。 モーターショップはモーターを完全に解剖し、エンドベルを割ってみたところ、問題は巻線内の液体であることは明らかだった。 未知の液体をサンプル瓶に注いだ。 モーターショップは巻線を大々的に修理し、冷却水と作動油の混合液と判断してその部分にエポキシ樹脂のシールも施した。 モーターは返却され、24時間以内に取り付けられた。 この機械は、キャリアにトランスミッション用の一連の穴を開ける。 もし機械が完全に故障していたら、組立ラインは停止していただろう。 新しいモーターの注文見積もりは3日だった。

ケーススタディ3 # 8 エアコンプレッサー、4160ボルト、1000馬力

2003年6月18日、パワーハウスの作業員は、8番エアコンプレッサーの4160ボルト、1000馬力モーターに関するALL-TEST IV PRO™ 2000の測定値を確認し、明確にするために、信頼性部門にデータを提供しました。 84.5%の抵抗アンバランスが見つかった。 モーターはMCCでテストされ、次にモーター接続ラグでテストされた。 ラグの接続不良が見つかり、修正された結果、アンバランスは0.17%に減少した。 このケースは、コンプレッサーの4160ボルトの接続を分解して元に戻す必要がなかったため、MCAが有用であることを改めて示した。 モーターを取り外し、モーターショップのサプライヤーであるマクブルーム・エレクトリックに送る必要はなかった。 これにより、不要なモーターの修理費用と、一部の生産機械の圧縮空気の損失を防ぐことができた。

結論

モーター回路解析はここアリソンにインパクトを与えた。 NFPA 70E PPEの問題が近づいている今、オフラインのモーター回路解析は非常に貴重で安全です。 モーターの世界は、マルチメーターと絶縁・非接地テスターを使うだけの時代とは、おそらく見方が変わるだろう。 アリソン・トランスミッションは、プロアクティブ・メンテナンスを一貫して正しく行うシステムを信じ、信頼しています。

著者について

デイヴ・ハンフリーはゼネラル・モーターズで18年間勤務したベテランの電気技師である。 父親は電気工事業者で、デイヴは10歳のときに父親と一緒に働き始めた。 GMに行く前は、さまざまな請負業者で働いた。 モーター回路解析、赤外線サーモグラフィ、振動解析の資格を持つ。 モーター診断、超音波、根本原因分析に関する数多くのクラスに出席。 パデュー大学を卒業し、公認電気工事士の資格を持つ。 デイブはGMの見習いプログラムでモーター、変圧器、トラブルシューティング技術、国家電気工事法を教えてきた。 現在、アリソン社でモーター回路解析のクラスを教えている。 デイブは同郡のハビタット・フォー・ヒューマニティの副会長を務めており、同プログラムの全住宅に電気配線を提供している。 デイブはとても活動的な家庭人であり、クリスチャンでもある。