Motorentests: Welchen Weg werden Sie einschlagen?

Einführung

Allison Transmission, General Motors Corporation, ist weltweit führend in der Entwicklung, der Herstellung und dem Vertrieb von Automatikgetrieben für Nutzfahrzeuge, Hybridantriebssystemen und damit verbundenen Teilen und Dienstleistungen für Lastkraftwagen, Busse, Geländefahrzeuge und Militärfahrzeuge. Neben dem Hauptstandort in Indianapolis, IN, hat Allison Transmission, Teil der GM Powertrain Division, internationale Regionalbüros in den Niederlanden, Japan, China, Singapur und Brasilien und ist über sein 1500 Mitglieder umfassendes Vertriebs- und Händlernetz in mehr als 80 Ländern vertreten.

Das TMM-Konzept (Total Motor Maintenance) ist eine Strategie, die tagtäglich angewandt wird, von der Motorinventur und -lieferung bis hin zur Prüfung und Zuverlässigkeit der Motoren.

Qualitätsnetz Geplante Wartung

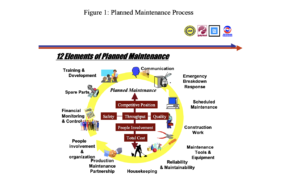

Allison Transmission folgt dem Prozess des Qualitätsnetzwerks für geplante Wartung (QNPM) von General Motors North American (GMNA) United Auto Workers. Dieses Programm bietet einen gemeinsamen Prozess und eine einheitliche Struktur, um zu gewährleisten, dass Anlagen, Maschinen, Werkzeuge und Einrichtungen sicher funktionieren und zur wettbewerbsfähigen Herstellung der erforderlichen Produkte zur Erfüllung der Kundenanforderungen zur Verfügung stehen. Es gibt Arbeitsprinzipien, die die grundlegende Richtung des gemeinsamen QNPM-Prozesses vorgeben. Auf diese Grundsätze wurde während des gesamten Planungs- und Umsetzungsprozesses Bezug genommen, um sicherzustellen, dass alle Aktivitäten auf die Erreichung der folgenden Ziele ausgerichtet sind:

Laufende Unterstützung und Anleitung auf der Ebene der GMNA, der Abteilungen und der Werke

Stellen Sie sicher, dass die Fertigung Eigentümer und Verfechter der geplanten Wartung ist.

Schaffung von Möglichkeiten für alle Mitarbeiter, sich an dem Prozess zu beteiligen

Umsetzung des Konzepts der Betreiberbeteiligung

Verfolgen Sie eine proaktive Wartung.

Erzielen Sie Spitzenleistungen bei Sicherheit, Qualität, Durchsatz und Kosten.

Unterstützung der kontinuierlichen Verbesserung

Bei der geplanten Instandhaltung gibt es zwölf voneinander abhängige Elemente, die für einen erfolgreichen Prozess unerlässlich sind. Jedes Element trägt zu den anderen bei und unterstützt sie. Die miteinander verknüpften Elemente bilden in ihrer Gesamtheit die Grundlage für den Prozess der geplanten Instandhaltung (Abbildung 1):

Einbindung der Menschen und Organisation

Finanzielle Überwachung und Kontrolle

Verfügbarkeit von Ersatzteilen

Ausbildung

Kommunikation

Notfall-Pannenhilfe

Planmäßige Wartung

Bauarbeiten

Verfügbarkeit von Wartungswerkzeugen und Ausrüstung

Zuverlässigkeit und Wartungsfreundlichkeit

Hauswirtschaft und Reinigung

Partnerschaft für die Instandhaltung der Produktion

Lieferantenpartnerschaft für das Motorprogramm

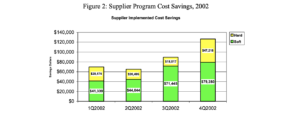

Commodity Management ist der Begriff, den Allison Transmission für das Partnerschaftsprogramm mit seinem wichtigsten Motorlieferanten verwendet. Zu den wichtigsten Merkmalen gehören die Verbesserung der Servicequalität und die Senkung der Betriebs- und Lagerkosten. Die gelagerten Allison-Ersatzmotoren werden im Lager des Lieferanten aufbewahrt. Anschließend trifft sich der Lieferant monatlich mit dem Allison-Personal und berichtet über Einkäufe, Ersatzbeschaffungen, Lieferzeiten sowie harte und weiche Einsparungen (Abbildung 2).

Durch den Einsatz der Motorstromkreisanalyse (MCA) als eine der Technologien (Infrarot, Vibration, Ultraschall usw.) innerhalb des Motorenprogramms kann Allison die Bedürfnisse und Erwartungen seiner Kunden noch besser erfüllen. Selbst mit wenig Erfahrung können die Motoren in wenigen Minuten getestet werden, bevor man sie ausbaut und an die Motorreparaturwerkstatt des Lieferanten schickt. Die Ursachenanalyse spielt bei der Bewertung der Motoren eine große Rolle, sowohl bei den internen MCA-Tests als auch bei der Beteiligung des Lieferanten. Nach Abschluss der Motorreparatur stellt der Lieferant Allison einen Reparaturbericht und einen Reparaturgrund zur Verfügung. Ist der Fehler auf Verunreinigungen zurückzuführen, wird eine Probe der Verunreinigungen, die sich in den Statorwicklungen befinden, vom Lieferanten der Motorwerkstatt entnommen und zur Laboranalyse an die technische Abteilung von Allison weitergeleitet. All diese Informationen helfen dem Unternehmen, die Ursache für das Motorproblem und die Ausfälle zu finden.

In einer Abteilung war ein Servomotor innerhalb von zehn Monaten siebzehnmal ausgefallen. Der Lieferant wurde hinzugezogen, um bei der Ermittlung der Ursache und der Ausarbeitung eines Plans für Abhilfemaßnahmen zu helfen. Der Motor stand in einem feuchten, rauen Bereich, in dem sich viel Kühlflüssigkeit befand. Der Verkäufer schlug eine Schleuder auf der Motorwelle und ein spezielles Dichtungsverfahren vor, um einen vorzeitigen Ausfall der Motoren zu verhindern. Der Motorlieferant des Unternehmens kennzeichnete diese Änderungen mit einem gelben Streifen, um anzuzeigen, dass der Motor geändert wurde (Abbildung 3). Bis heute hat der Servomotor keinen weiteren Wicklungsausfall aufgrund von Verschmutzung erlitten.

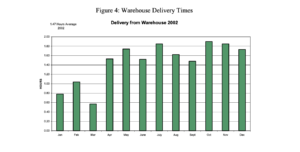

Diese Partnerschaft mit der Autowerkstatt hat sich als sehr effektiv erwiesen. Allison hat die Möglichkeit, 24 Stunden am Tag, sieben Tage die Woche anzurufen, um einen gelagerten Motor innerhalb von zwei Stunden anzuliefern und auf das Dock zu bringen (Abbildung 4). Die Reaktionszeit war von unschätzbarem Wert für die Planung der Produktionsabläufe. Allison hat auch Zugang zu den Fachleuten der Motorlieferanten. Daher betrachten wir den Lieferanten als Teil unseres Zuverlässigkeitsinstrumentariums. Letztendlich untersteht der Zulieferer dem Commodity Management Team von Allison Transmission, das sich aus dem QNPM-Vertreter, Elektrikern aus der Werkstatt und der Zuverlässigkeitsabteilung, dem Ersatzteilteam, Wartungsleitern und Mitarbeitern der Finanzabteilung zusammensetzt.

MCA-Übersicht

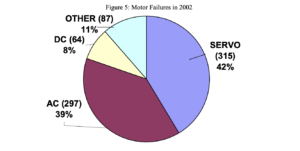

Das Motorenprogramm von Allison Transmission ist eine entscheidende Komponente im Betrieb. Mit MCA können Motoren, die Probleme haben, getestet werden, um den Fehler zu bestätigen, bevor sie ausgebaut und zur Reparatur verschickt werden. Wenn ein Motorproblem nicht gefunden wird, hilft der Elektriker dem Servicetechniker bei der Suche nach der Grundursache. Motoren, die schwer zu installieren sind, werden getestet, bevor das Reparaturpersonal zur Installation gerufen wird. Die Motoren im Lager des Lieferanten werden vierteljährlich mit einem MCA-Test überprüft. Einige Strecken wurden aufgrund von wiederholten Motorausfällen eingerichtet. Diese Motoren werden monatlich im Rahmen des MCA-Prozesses getestet und überwacht. Motoren mit Pumpen werden vor dem Umbau der Pumpe getestet, um festzustellen, ob es wirtschaftlicher ist, die Motor-Pumpen-Kombination auszutauschen als sie umzubauen. Die Aufschlüsselung der verschiedenen Motorentypen, die im Jahr 2002 repariert oder ersetzt wurden, ist in Abbildung 4 dargestellt.

QNPM CO CHAMPS OF MAINTENANCE

Delbert Chafey, UAW-Co-Champion bei Allison, erklärt: “Der Einsatz des Motorschaltkreis-Analysewerkzeugs hat die Art und Weise, wie wir im Bereich der Fertigungsdienstleistungen arbeiten, enorm verändert, und das Blatt hat sich gewendet, was die Verluste betrifft, die durch Fehleinschätzungen entstehen, z. B. durch die Entscheidung, dass ein Motor defekt ist und einfach ausgetauscht wird. Die Bestellungen von Ersatzmotoren bei unserem Warenmanager sind drastisch zurückgegangen, und als Ergebnis kann die Fertigungsdienstleistungsorganisation den Betrieben eine höhere Maschinenbetriebszeit bieten. Das Ergebnis sind mehr Teile zu einem wettbewerbsfähigeren Preis, eine breitere Technologiebasis, eine bessere Nutzung der Fehlerursachenanalyse (RCFA) und ein höheres Maß an Vertrauen für unsere Technologiegruppe. Höhere Betriebszeit + Einsparungen + geschultes Fachpersonal + großartige Werkzeuge für unsere Technologie-Toolbox = Erfolg. Eine großartige Kombination!”

Terry Bowen, Allison Transmission QNPM Co-Champion, besuchte auf dem GM QNPM-Symposium 2001 ein Seminar zur Motorschaltkreisanalyse und ist der Meinung, dass das Unternehmen von der Einführung eines MCA-Programms in der Technologieabteilung profitieren könnte. Im Mai 2001 bestätigte Bowen bei einer Präsentation in der Kfz-Werkstatt die Bedeutung des Werkzeugs und wies darauf hin, dass Allison drei Stück gekauft hat.

Vor dem Kauf der ALL-TEST Pro™ Motorschaltkreisanalysatoren war die Analyse von Motoren mit viel Rätselraten verbunden. Gelegentlich wurden Motoren an einen Lieferanten geschickt, ohne dass eine vollständige Diagnose des Problems vorlag. Nach der Prüfung durch den Lieferanten wurde in einem Bericht “KEIN PROBLEM GEFUNDEN” angegeben. Jetzt, wo das MCA-Programm in Betrieb ist, kann Allison eine höhere Betriebszeit der Maschinen und einen Rückgang der “KEIN PROBLEM GEFUNDEN”-Meldungen feststellen.

Etwa 50 Fachkräfte von Allison werden in einem internen achtstündigen Kurs, der von Dave Humphrey geleitet wird, in der Anwendung und Nutzung von MCA-Instrumenten geschult. Die an der Ausbildung beteiligten Berufe sind Elektriker, Kraftwerkstechniker, Klimaanlagenbauer und Wartungsleiter.

Motorische Probleme

Bei den mit MCA gefundenen Motorstatorfehlern handelt es sich um Fehler von Windung zu Windung, Phase zu Phase, Spule zu Spule, Erdungsfehler und Rotorfehler. Rotorfehler, die bei 4160-Volt-Motoren häufiger auftreten als bei 480-Volt-Motoren, sind gebrochene Rotorstäbe, Exzentrizität und Gusslücken. Die Betrachtung des Phasenwinkels und der Stromfrequenz am ALL-TEST ProTM MCA-Gerät kann Statorfehler identifizieren. Vergleicht man die Wicklungswiderstände der einzelnen Phasen miteinander, so erkennt man hochohmige Verbindungen. Erdungsfehler können durch die Prüfung der Isolierung gegen Erde festgestellt werden. Durch den Vergleich der Impedanz- und Induktivitätsmesswerte miteinander kann eine Verschmutzung festgestellt werden, die von Kühlflüssigkeit, Öl und Wasser bis hin zu überlasteten Wicklungen reichen kann. Die Verschmutzung von Servomotoren macht sich bereits Monate vor dem Ausfall bemerkbar. Die allgemeine Tendenz geht dahin, dass es Serviceanrufe gibt, die auf einen Überstromzustand in der Schalttafel hinweisen. Wenn man die Arbeitsaufträge im Allison KMG-System zurückverfolgt, wird der Überstromfehler höchstwahrscheinlich häufiger auftreten und dann einen Arbeitsauftrag zum Austausch von Servomotoren erfordern. Die Gebietsplaner haben eine Mitteilung erhalten, in der sie auf den Überstromzustand hingewiesen werden und erfahren, wie er erkannt werden kann, bevor ein Servomotor vollständig ausfällt. Im Vergleich zu einem reaktiven Vorgehen sorgt die geplante Wartung für eine Kostenvermeidung. Ein sauberes Tauchbad und ein Aufheizen in der Werkstatt sind billiger und effizienter als eine komplette Neuwicklung.

Die anwendbare Tabelle zur Kostenvermeidung wird wie folgt auf das QNPM-Netzwerk aufgeteilt:

MCA-Arbeitsauftrag versandt

Reaktion eines Elektrikers auf den Standort des Motors

Ein MCA-Test wird durchgeführt und analysiert, und es wird eine Entscheidung getroffen

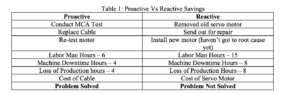

Ein Aktionsplan wird umgesetzt. Wenn z. B. ein Servomotor mit MCA als gut getestet wird, wird eine Ursachenforschung eingeleitet, um andere Fehlerursachen wie z. B. eine durchgebrannte Sicherung, einen SCR, einen Antrieb, ein Kabel oder eine Verbindung zum Motor ausfindig zu machen. Wenn ein Kabel ersetzt wird, wird ein Kostenvergleich zwischen proaktiv und reaktiv auf der Grundlage der Wartungshistorie dokumentiert (Tabelle 1).

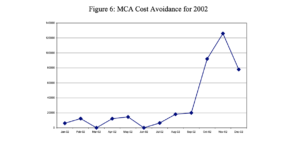

Allison Transmission bevorzugt eine proaktive gegenüber einer reaktiven Wartung, insbesondere aus finanzieller Sicht. So beliefen sich die vermiedenen Gesamtkosten bei Allison, die auf das MCA-Programm zurückzuführen sind, im Jahr 2002 auf 307.664 $ (Abbildung 6).

EINPHASIGE PRÜFUNG

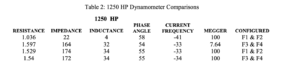

Bei der Prüfung von Drehstrommotoren eignet sich das ALL-TEST Pro™ MCA-Gerät gut für den Vergleich zwischen den Wicklungen. Aber was ist mit der Prüfung einer einzelnen Phase? Was, niemand benutzt mehr einphasige Anwendungen in der Industrie? Allison verwendet für viele Anwendungen Gleichstrommotoren, die aus einem Satz Feldwicklungen (zwei Drähte) und den Zwischenpolen und dem Anker (zwei Drähte) bestehen. Die technische Prüfabteilung verwendet Wirbelstrom-Dynamometer, um alle hergestellten Getriebe zu Prüfzwecken mit einer simulierten Last zu belasten, die ebenfalls zwei Wicklungssätze mit nur zwei Drähten haben. Wie werden diese beiden Drahtgeräte miteinander verglichen? Zunächst wird ein MCA-Test an der Wicklung durchgeführt, dann werden die Informationen in der Datenbank zusammen mit den Typenschildinformationen gespeichert, um ähnliche Motoren zu identifizieren. Vergleichen Sie schließlich gleichartige Wicklungen, um die problematische Wicklung zu ermitteln. (Tabelle 2).

Fallstudien

Abbildung 7: Prüfung eines Bearbeitungszentrums mit MCA

Fallstudie 1 Infrarot-Thermografie (IR)

Ein Elektriker, der eine vorausschauende IR-Strecke durchführte, bemerkte einen heißen Motor. Der Motor war eine 7,5-PS-Kühlmittelpumpe in einer Gruppe von fünf identischen Maschinen. Es wurde ein Arbeitsauftrag zur Durchführung einer Motorstromkreisanalyse erteilt, und die daraufhin durchgeführte MCA ergab keine Probleme mit dem Motor. Es wurde ein Arbeitsauftrag für eine Schwingungsanalyse erteilt, und die Ergebnisse zeigten, dass die Temperatur aufgrund eines Lagerfehlers in die Höhe getrieben wurde. Die Kühlmittelpumpe wurde ausgetauscht, und die Temperatur entsprach derjenigen der Maschinengruppe. Bei dieser Maschine handelt es sich um ein Bearbeitungszentrum für Getriebegehäuse. Wenn ein Motor einer Kühlmittelpumpe ausfällt, führt dies in der Regel zu einem Produktionsausfall und möglicherweise zu einem Stillstand des Montagebetriebs.

Fallstudie 2: MCA vs. DMM & Isolationsprüfung gegen Erde

Ein Elektriker, der eine vorausschauende IR-Route durchführte, bemerkte einen heißen 5-PS-Motor an einer Maschine mit 4 Bohrköpfen, die einen Bohrvorgang durchführt. Die MCA wurde durchgeführt und analysiert, und durch den Vergleich der Impedanz- und Induktivitätswerte, die eindeutig nicht parallel waren, zeigten die Ergebnisse, dass die Motorwicklungen verschmutzt waren. Impedanz und Induktivität lassen sich nicht mit einem DMM oder einem Isolationsprüfgerät messen. Sowohl der Widerstandstest als auch der Test der Isolierung gegen Erde waren gut. Der Motor wurde zur Reparatur eingeschickt, da dieses Modell nicht mehr im Lager vorhanden ist. Es wurde eine MCA durchgeführt, um den Grund für die Verschmutzung des Motors zu ermitteln. Die Motorwerkstatt führte eine vollständige Autopsie des Motors durch, und nachdem sie die Endglocken geöffnet hatte, war klar, dass das Problem in der Flüssigkeit in den Wicklungen lag. Die unbekannte Flüssigkeit wurde in eine Probenflasche gegossen. Die Werkstatt führte umfangreiche Reparaturen an den Wicklungen durch und versiegelte den Bereich mit Epoxidharz, nachdem festgestellt worden war, dass es sich bei der Flüssigkeit um eine Mischung aus Kühlmittel und Hydrauliköl handelte. Der Motor wurde zurückgeschickt und in weniger als 24 Stunden eingebaut. Diese Maschine bohrt eine Reihe von Löchern in den Träger für das Getriebe. Wäre die Maschine bis zum völligen Ausfall gelaufen, hätte sie die Montagelinie stillgelegt. Der Kostenvoranschlag für die Bestellung eines neuen Motors dauerte drei Tage.

Fallstudie 3 # 8 Luftkompressor, 4160 Volt 1000 Pferdestärken

Am 18. Juni 2003 übermittelten die Handwerker des Elektrizitätswerks der Zuverlässigkeitsabteilung Daten zur Überprüfung und Klärung der ALL-TEST IV PRO™ 2000-Messwerte des 4160-Volt- und 1.000-PS-Motors des Luftkompressors Nr. 8. Es wurde eine ohmsche Unsymmetrie von 84,5 % festgestellt. Der Motor wurde zunächst am MCC und dann an den Motoranschlussfahnen geprüft. Die fehlerhafte Verbindung an den Kabelschuhen wurde gefunden und korrigiert, wodurch die Unwucht auf 0,17 % reduziert wurde. Auch in diesem Fall zeigte sich die Nützlichkeit von MCA, da die 4160-Volt-Anschlüsse am Kompressor nicht auseinandergenommen und wieder zusammengesetzt werden mussten. Der Motor musste nicht ausgebaut und an den Lieferanten der Motorwerkstatt, McBroom Electric, geschickt werden. Dies ersparte die Kosten für eine unnötige Motorreparatur und den Ausfall der Druckluft für einige Produktionsmaschinen.

Schlussfolgerung

Motor Circuit Analysis hat hier bei Allison einiges bewirkt. Angesichts der bevorstehenden NFPA 70E PPE-Problematik ist die Analyse von Motorstromkreisen außerhalb des Netzes sehr wertvoll und sicher. Die Welt der Motoren wird jetzt vielleicht anders betrachtet als in den Tagen, in denen man nur ein Multimeter und ein Isolationsprüfgerät benutzt. Allison Transmission glaubt und vertraut auf Systeme, die konsequent und korrekt eine proaktive Wartung ermöglichen.

Über den Autor

Dave Humphrey ist seit achtzehn Jahren ein erfahrener Elektrikergeselle bei General Motors. Sein Vater ist Elektroinstallateur, und Dave begann im Alter von 10 Jahren, mit seinem Vater zusammenzuarbeiten. Bevor er zu GM ging, arbeitete er für eine Reihe von Auftragnehmern. Dave ist zertifiziert für die Analyse von Motorkreisen, Infrarot-Thermografie und Schwingungsanalyse. Hat zahlreiche Kurse über Motordiagnose, Ultraschall und Ursachenanalyse besucht. Dave ist Absolvent der Purdue University und ein zertifizierter Elektromeister. Dave hat im Rahmen des GM-Ausbildungsprogramms Motoren, Transformatoren, Fehlersuchtechniken und den National Electrical Code unterrichtet. Zurzeit unterrichtet Dave bei Allison Kurse zur Analyse von Motorschaltungen. Dave ist Vizepräsident von Habitat For Humanity in seinem Bezirk und sorgt für die elektrische Verkabelung aller Häuser des Programms. Dave ist ein sehr aktiver Familienvater und Christ.