Motorstromkreisanalyse zur Verbesserung von Energie, Zuverlässigkeit und Produktionskosten

Einführung

Angesichts von Meldungen über Stromausfälle aufgrund der gestiegenen Stromnachfrage sind Methoden zur Kontrolle der Energiekosten nicht mehr nur eine grüne Option, sondern eher eine Überlebensstrategie. In der Industrie liegt das größte Potenzial für die Energiekontrolle in den Energiestrategien für elektrische Antriebssysteme.

Elektromotoren verbrauchen 19 % der gesamten Energie in den Vereinigten Staaten, was 57 % des gesamten erzeugten Stroms ausmacht. Mehr als 70 % der in der verarbeitenden Industrie verbrauchten elektrischen Energie und 90 % in der verarbeitenden Industrie werden von Motorsystemen verbraucht. Die Nachrüstung von Elektromotoren, der Einsatz von Antrieben mit variabler Frequenz und andere Strategien zur Steigerung der Energieeffizienz haben viel Aufmerksamkeit erregt. Zwei Bereiche, die häufig übersehen werden, wenn es um Energieeffizienz geht, sind jedoch Wartung und Zuverlässigkeit.

Laut EPRI kann der Wirkungsgrad mechanischer Anlagen im Allgemeinen durch ordnungsgemäße Wartung um 10-15 % gesteigert werden. Dazu gehören vorbeugende, vorausschauende, proaktive und korrigierende Wartungsprogramme. Insbesondere kann eine konsequent angewandte Motorstromkreisanalyse (MCA) dazu beitragen, Motorausfälle zu vermeiden, eine vorausschauende Wartung oder einen Austausch zu ermöglichen und die Energieeffizienz von Motorsystemen im Allgemeinen zu verbessern.

Die Energiekosten allein rechtfertigen nicht immer ein Motorwartungsprogramm. In Verbindung mit der Produktivität und den damit verbundenen Kosten für die Zuverlässigkeit kann sich ein MCA-Programm jedoch sofort amortisieren. Nehmen wir zum Beispiel einen 100-PS-Hauptantriebsmotor für eine Linie in einem Werk, der 10 % der Gesamtproduktion ausmacht und 6.000 Stunden pro Jahr in Betrieb ist. Die Stillstandskosten der Anlage würden sich auf 25.000 Dollar pro Stunde belaufen, wenn 100 % der Anlage außer Betrieb wären. Bei einem katastrophalen Ausfall würde es 6 Stunden dauern, den Motor zu ersetzen, bei einer Anlaufzeit von 2 Stunden. Der Motor ist zu 75 % ausgelastet, die Energiekosten betragen 0,06 $/kWh und 14 $/kW, und es wurde eine Impedanzunsymmetrie von 5 % festgestellt. Die erhöhten Gesamtkosten, ohne Berücksichtigung der Produktverschwendung, würden sich auf 24.875 Dollar pro Jahr belaufen. 93,6 % wären auf Produktionsausfälle, 3,1 % auf einen erhöhten Stromverbrauch, 1,2 % auf eine verkürzte Motorlebensdauer und 2,1 % auf erhöhte Nachfragekosten zurückzuführen (Abbildung 1).

Beschreibung der Motorstromkreisanalyse

Das Grundkonzept der MCA besteht darin, dem Analysten die Möglichkeit zu geben, den einfachen Widerstand (R), den komplexen Widerstand (Z – Impedanz), die Induktivität (L), den Phasenwinkel (Leistungsfaktor), den Zustand der Erdisolierung (Meg-Ohm) und andere Tests zu betrachten, um den Zustand der Wicklungen des Elektromotors zu bestimmen. Aus Sicherheits- und Genauigkeitsgründen werden diese Messungen am besten im stromlosen Zustand durchgeführt.

Im Prinzip ist ein elektrischer Motorstromkreis eine Reihe von einfachen und komplexen Widerständen, Induktivitäten und daraus resultierenden Phasenwinkeln, die in einem Dreiphasensystem jeweils 120 Grad auseinander liegen (Abbildung 2). Wenn die dreiphasige Wicklung aufgrund ursprünglicher Defekte oder eines drohenden Ausfalls unvollkommen ist, werden diese nach den Gesetzen der Physik unsymmetrisch. Bei einem zusammengebauten Elektromotor verursachen Gusslücken oder gebrochene Stäbe im Rotor, ein schlechter Luftspalt oder eine verbogene Welle Schwankungen aufgrund der gegenseitigen Induktion zwischen Stator und Rotor.

Die Fähigkeit der MCA-Ausrüstung, die gegenseitige Induktivität zwischen Stator und Rotor zu messen, ermöglicht es dem Analysten auch, Defekte im Rotor oder Luftspalt effektiv, schnell und sicher zu erkennen. Die meisten MCA-Geräte können an Motoren mit einer Leistung von wenigen bis über 10.000 PS und einer Spannung von 12 Volt bis über 13,8 kV betrieben werden, was ihnen einen breiten Einsatzbereich verleiht. Sie sollten jedoch nicht mit RCL-Messgeräten verwechselt werden, die nur Widerstand, Kapazität und Induktion messen und in der Regel zusätzlich einen Megger- oder Polarisationsindex-Test bieten. Darüber hinaus können hochwertige MCA-Geräte einschließlich Softwarepaketen für weit unter 10.000 US-Dollar erworben werden, was sie zu einem sehr erschwinglichen proaktiven Wartungsinstrument macht.

Ein wichtiger Unterschied zwischen RCL-Messgeräten und MCA-Messgeräten ist die Impedanzanzeige. Da der Strom gleich der Spannung über der Impedanz ist, sind bei einer Wechselstromanwendung Spannungs- und Stromunsymmetrien umgekehrt proportional. Dies ist eine wichtige Unterscheidung, da viel über die wirtschaftlichen Auswirkungen von Spannungsasymmetrien gearbeitet wurde. Durch die Verwendung eines einfachen Widerstands allein kann der I2R-Verlust über einen Punkt bestimmt werden, aber die Systemzuverlässigkeit kann nicht bestimmt werden, ebenso wenig wie mit der Induktivität, die je nach Wicklungsdesign und Rotor-/Wicklungsposition variabel ist. Leider versagen bei Systemen, die die Induktivität als Grundlage verwenden, oft gute Elektromotoren und Wicklungen. Um den tatsächlichen Zustand einer Motorwicklung zu ermitteln, muss man alle Komponenten des Motorstromkreises betrachten, einschließlich Widerstand, Impedanz, Induktivität, Phasenwinkel und Isolationswiderstand. Mindestens ein Hersteller von MCA-Geräten fügt einen speziellen Test hinzu, bei dem die angelegte Frequenz verdoppelt wird und das sich daraus ergebende Verhältnis zwischen den Wicklungen betrachtet wird. Dies ermöglicht die frühzeitige Erkennung von Fehlern von Windung zu Windung und von Spule zu Spule, die sonst unentdeckt bleiben würden.

Die energetischen Auswirkungen von MCA

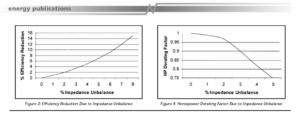

Die Aufgabe eines Elektromotors besteht darin, elektrische Energie in ein mechanisches Drehmoment umzuwandeln. Er funktioniert am besten, wenn alle drei Phasen um 120 Grad zueinander versetzt sind und andere Stator-, Rotor- und Reibungsverluste kontrolliert werden. Wenn die Phasen um 120 Grad voneinander abweichen, sinkt der Wirkungsgrad des Motors, weil es für die Magnetfelder schwieriger wird, den Rotor zu drehen. Wenn sie weit genug entfernt sind, beginnen sie sich gegenseitig zu stören. Diese Auswirkung kann sich sowohl in Spannungs- als auch in Impedanzungleichgewichten zeigen, einschließlich der Auswirkungen auf Effizienz, Zuverlässigkeit und Produktion. Wie bei der Spannungsunsymmetrie sind 1-2 % Ungleichgewicht akzeptabel, aber Ungleichgewichte sollten 5 % nicht überschreiten, da der Temperaturanstieg an diesem Punkt 50 % überschreiten wird. Wenn die Impedanzunsymmetrie 2 % übersteigt, sollte der Motor wie in Abbildung 4 gezeigt herabgesetzt werden.

Eine wichtige Auswirkung der Impedanzunsymmetrie ist die Energieeffizienz und die damit verbundenen Kostenauswirkungen. Die einfachen Energieberechnungen für den Wirkungsgrad von Elektromotoren lauten wie folgt:

Gleichung 1:

kW VerlusteKW = PS * .746 * Last * [(100/E1) – (100/E2)]

Dabei steht hp für die Pferdestärken, E1 für den neuen Wirkungsgrad und E2 für den ursprünglichen Wirkungsgrad.

Gleichung 2:

Bedarfskosten $kW/Jahr = $/kW * kW * 12 Monate/Jahr

Gleichung 3:

Energieverbrauchskosten $kWh/Jahr = $/kWh * Stunden/Jahr * kW

Die Auswirkungen der Impedanzunsymmetrie auf den Wirkungsgrad sind in Abbildung 3 zu sehen. Ein energieeffizienter Elektromotor mit einer Leistung von 50 PS, 1800 U/min, einem Wirkungsgrad von 95 %, einer Auslastung von 85 %, einer Betriebsdauer von 6000 Stunden pro Jahr und einer Impedanzunsymmetrie von 3,5 % würde einen Wirkungsgrad von 91 % aufweisen. Bei durchschnittlichen Energiekosten von 0,06 $/kWh und durchschnittlichen Bedarfskosten von 14 $/kW würden sich die Energiekosten wie folgt darstellen:

Beispiel 1: 50-PS-Motor mit 3,5 % Impedanzunwucht

50 PS * .746 * .85 * [(100/91) – (100/95)] = 1,47 kW

14 $/kW * 1,47 kW / Monat * 12 Monate / Jahr = 246,96 $ / Jahr

$0,06 / kWh * 6000 Stunden / Jahr * 1,47 kW = $529,20 / Jahr

Jährliche Gesamtenergiekosten = $ 776,16 / Jahr

Der jährliche Anstieg der Energiekosten für den Betrieb dieses Motors ist erheblich. Impedanzunsymmetrieeffekte innerhalb einer Anlage werden umso bedeutender, je mehr Elektromotoren vorhanden sind. Mit dem Rückgang des Wirkungsgrads werden auch die Zuverlässigkeit und die Produktion von Elektromotoren beeinträchtigt.

Die Auswirkungen von MCA auf die Zuverlässigkeit

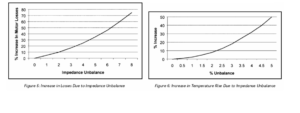

Die Auswirkung von MCA auf die Zuverlässigkeit Als direkte Folge der Impedanzunwucht steigt die Betriebstemperatur des Elektromotors sowie die elektromechanischen Spannungen in der Motorwicklung und im Rotor. Der Anstieg der Verluste ist in Abbildung 5 dargestellt, die Auswirkungen auf die Betriebstemperatur in Abbildung 6 und die Verringerung der Zuverlässigkeit des Motors in Abbildung 7. Es ist wichtig zu verstehen, dass die Bestimmung einer Phasenunwucht oder eines potenziellen Wicklungsfehlers keine Vorhersage über den Ausfall eines Elektromotors zulässt. Die Tests können nachverfolgt und verfolgt werden, um den Punkt zu bestimmen, an dem die Zuverlässigkeit bzw. das Vertrauen in den bestimmungsgemäßen Betrieb des Motors so weit abnimmt, dass der Eigentümer entscheidet, dass der Motor repariert oder ausgetauscht werden sollte. Dieser Punkt sollte für unkritische Motoren ziemlich tolerant sein und für kritische Geräte eine geringe Toleranz aufweisen.

Derselbe 50-PS-Motor mit einer Impedanzunsymmetrie von 3,5 % würde die folgenden Zuverlässigkeitsverluste aufweisen:

Anstieg der Verluste um 20 %.

Ein Anstieg der Temperatur um 25 %. Bei einem Motor, der für eine Umgebungstemperatur von 40oC und eine Isolierung der Klasse F ausgelegt ist und in einer Umgebung von 22oC betrieben wird, beträgt der normale Temperaturanstieg bei 85% Last 80oC. Durch den Anstieg um 25 % würde der neue Temperaturanstieg auf 100 °C einen Temperaturanstieg um 20 °C bedeuten.

Der Temperaturanstieg um 20 °C würde die potenzielle Lebensdauer des Elektromotors auf 25 % seines ursprünglichen Potenzials reduzieren (die Lebensdauer der Isolierung verringert sich pro 10 °C Temperaturanstieg um die Hälfte). Dies gilt nicht für andere potenzielle Auswirkungen auf das Dämmsystem oder das Wärmedämmungssystem.

Auswirkungen von MCA-Tests auf die Produktion

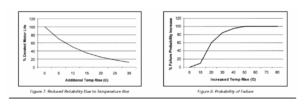

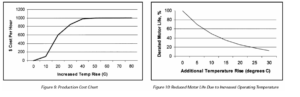

Die direkten Auswirkungen des Anstiegs der Energiekosten und der geringeren Zuverlässigkeit auf die Produktion hängen davon ab, wie wichtig der Motor für den Betrieb ist. So ist zum Beispiel der Hauptantrieb einer Produktionslinie sehr kritisch, während ein Lüftungsgerät nur minimale Auswirkungen auf die Produktion haben kann. Mit dem Anstieg der Ausfallwahrscheinlichkeit können die geschätzten Produktionskosten ermittelt werden. Die geschätzten Produktionskosten können anhand von Abbildung 9 pro 1.000 US-Dollar pro Stunde ermittelt werden, indem berücksichtigt wird, in welchem Umfang die Produktion beeinträchtigt wird und welche Ausfall- und Anfahrzeiten bei einem unerwarteten Ausfall des Motors entstehen können.

Der 50-PS-Elektromotor mit einer Impedanzunwucht von 3,5 % hätte eine Ausfallwahrscheinlichkeit von 60 % und einen potenziellen Produktionsverlust von 600/1000 US-Dollar. Sollte es sich bei dem 50-PS-Motor um einen kritischen Elektromotor handeln, der sich zu 100 % auf eine Anlage mit einer Stundenleistung von 5000 $ auswirkt, mit einer Ausfallzeit von 4 Stunden und einer Anlaufzeit von 1 Stunde, würden die Kosten für die Auswirkungen einen potenziellen Verlust von 15.000 $ bedeuten:

Gleichung 4: Produktionsverluste

$600/$1000 * $5000 * 4 Stunden * 1 Stunde = $15.000 Produktionsausfall

In dem in diesem Artikel verwendeten Beispiel wurde ein kritischer Elektromotor mit 50 PS und einer Impedanzunsymmetrie von 3,5 % verwendet. Die gesamten potenziellen Kosten, die mit dieser Impedanzunsymmetrie verbunden sind, betragen:

![]()

Dieser Motor wäre ein Kandidat für eine Reparatur oder einen Austausch, um mögliche Kosten zu vermeiden. Wenn der Motor bei der nächsten Abschaltung ausgebaut und ersetzt wird:

Ersatz eines Elektromotors mit einem Wirkungsgrad von 95 % Kosten: 2.250 $

Ersatzarbeit: $500

Ursprüngliche Kosten der MCA-Prüfgeräte: $7.995

Testarbeit (5 Minuten bei $60/Stunde): $5

Insgesamt: $10.750

Einfache Amortisation: 0,68 Jahre oder 8 Monate einfache Amortisation

Ohne die Kosten für die Testausrüstung: 0,17 Jahre oder 2 Monate

Wenn der neue Motor im Werk eintrifft, sollte er einer Zuverlässigkeitsprüfung unterzogen werden, um sicherzustellen, dass er keine Herstellungsfehler aufweist.

Schlussfolgerung

Die Motorstromkreisanalyse ist ein leistungsfähiges Werkzeug, das einfach und eigensicher ist (Offline-Test). Der Testbereich und die potenzielle Amortisation sind nahezu unmittelbar. Das in diesem Artikel verwendete Beispiel stellt nur einen Motor in einer Anlage dar. Sollte eine Analyse weitere Elektromotoren ergeben, die Aufmerksamkeit erfordern, wird der ursprüngliche Kauf und die Implementierung des MCA-Programms, wenn man die Energie- und Produktionskosten kombiniert, sofort erfolgen. Die Implementierung eines solchen Programms als firmeninternes Programm oder als Dienstleistung ist einfach zu bewerkstelligen:

MCA-Schulung – die meisten Systeme erfordern nicht mehr als 1 bis 8 Stunden innerbetriebliche Schulung für die grundlegende Bedienung und eine angemessene Lernkurve für fortgeschrittene Analysen

Bestimmen Sie kritische Motoren – Motoren, die für den Betrieb entscheidend sind

Analyse ausgewählter Motoren durchführen und Ergebnisse ermitteln

Verfolgung und Entwicklung kritischer Motoren mindestens vierteljährlich, wenn möglich monatlich

Möglichkeiten umsetzen

Erweiterung des Testumfangs je nach Erfolg

Die Ergebnisse des MCA-Programms werden in Kombination mit anderen proaktiven Wartungssystemen hervorragende Ergebnisse in Bezug auf Energieeinsparungen, Verbesserung der Zuverlässigkeit und Produktionsbetriebszeit erzielen.

Literaturverzeichnis

Sarma, Mulukutla S., Elektrische Maschinen: Steady-State Theory and Dynamic Performance, PWS Publishing Company, 1994.

Nasar, Syed A., Theorie und Probleme elektrischer Maschinen und Elektromechanik, Schaums Outline Series, 1981.

Edminster, Joseph, et.al., Electric Circuits Third Edition, Schaums Electronic Tutor, 1997.

Hammond, et.al., Engineering Electromagnetism, Physical Processes and Computation, Oxford Science Publications, 1994.

Penrose, Howard W., Repair Specification for Low Voltage Polyphase Induction Motors Intended for PWM Inverter Application, Kennedy-Western University, 1995.

Penrose, Howard W., A Novel Approach to Total Motor System Maintenance and Management for Improved Uptime and Energy Costs in Commercial and Industrial Facilities, Kennedy-Western University, 1997.

Penrose, Howard W., A Novel Approach to Industrial Assessments for Improved Energy, Waste Stream, Process and Reliability, Kennedy-Western University, 1999.

Penrose, Howard W., Anatomy of an Energy Efficient Electric Motor Repair, Electrical Insulation Magazine, Januar/Februar 1997.

Phase Frame Analysis of the Effects of Voltage Unbalance On Induction Machines, IEEE Transactions on Industrial Applications, Vol. 33, Nr. 2, März/April 1997, S. 415.

Bonnett, Austin A., How to Analyze Rotor and Stator Failures for Three-Phase Squirrel Cage Induction Motors, EASA Conference, 1997.

Varatharasa, Logan, et.al., Simulation of Three-Phase Induction Motor Performance During Faults, EIC/EMCW Conference 1998 CD Rom.

US Department of Energy, et.al., Keeping the Spark in Your Electrical System, US DOE, Oktober 1995.

Über den Autor

Dr. Howard W. Penrose, Ph.D. ist seit über 15 Jahren in der Elektromotoren- und Elektromotorenreparaturbranche tätig. Angefangen als Geselle für die Reparatur von Elektromotoren bei der US-Marine bis hin zur Wartung und Bewertung von kleinen bis großen rotierenden Geräten aller Art als Chefingenieur einer großen Motorenwerkstatt im Mittleren Westen. Dr. Penrose war direkt an der Neuwicklung, Schulung und Fehlerbehebung von AC-, DC-, gewickelten Rotor-, Synchron-, Werkzeugmaschinen- und Spezialgeräten beteiligt. Seine. Weitere Studien befassen sich mit der Zuverlässigkeit von Elektromotoren und Industrieanlagen, Testmethoden, Energieeffizienz und Auswirkungen der Wartung auf die Produktion. Dr. Penrose ist ehemaliger Vorsitzender der Chicagoer Sektion des IEEE, ehemaliger Vorsitzender der Dielectrics and Electrical Insulation Society des IEEE Chicago, professionelles Mitglied der Electrical Manufacturing Coil and Winding Association, ein vom US-Energieministerium zertifizierter Motor Master Professional, ein Schwingungsanalytiker, Infrarotanalytiker und Motorschaltkreisanalytiker.