Analisi del circuito del motore per migliorare l’energia, l’affidabilità e i costi di produzione

Introduzione

Con i notiziari che parlano di black-out dovuti all’aumento della domanda elettrica, i metodi per controllare i costi dell’energia non sono più un’opzione verde, ma una strategia di sopravvivenza. Nell’industria, il potenziale numero uno per il controllo dell’energia è rappresentato dalle strategie energetiche dei sistemi di motori elettrici.

I sistemi a motore elettrico utilizzano il 19% di tutta l’energia negli Stati Uniti e rappresentano il 57% di tutta l’energia elettrica generata. Oltre il 70% dell’energia elettrica utilizzata nel settore manifatturiero, e il 90% nelle industrie di processo, è consumata dai sistemi a motore. I retrofit dei motori elettrici, l’applicazione di azionamenti a frequenza variabile e altre strategie di efficienza energetica hanno ricevuto un’attenzione incoraggiante. Tuttavia, due aree spesso trascurate per le opportunità di efficienza energetica sono la manutenzione e l’affidabilità.

Secondo l’EPRI, l’efficienza delle apparecchiature meccaniche in generale può essere aumentata in genere del 10-15 % con una corretta manutenzione. Questo include programmi di manutenzione preventiva, predittiva, proattiva e correttiva. In particolare, l’analisi del circuito del motore (MCA), applicata in modo coerente, può aiutare a evitare guasti al motore, a consentire una manutenzione o una sostituzione proattiva e a migliorare l’efficienza energetica dei sistemi a motore in generale.

I costi energetici da soli non giustificano sempre un programma di manutenzione del motore. Tuttavia, se combinato con la produttività e i costi di affidabilità associati, un programma MCA può giustificarsi immediatamente. Si consideri, ad esempio, un motore di azionamento principale da 100 cavalli per una linea di uno stabilimento che rappresenta il 10% della produzione complessiva e funziona 6.000 ore all’anno. I costi di fermo impianto sarebbero di 25.000 dollari all’ora se il 100% dell’impianto fosse fuori servizio. La sostituzione del motore in caso di guasto catastrofico richiederebbe 6 ore con un tempo di avviamento di 2 ore. Il motore è caricato al 75% con costi energetici di 0,06 $/kWh e 14 $/kW ed è stato rilevato uno sbilanciamento dell’impedenza del 5%. L’aumento complessivo dei costi, senza considerare gli sprechi di prodotto, sarebbe di 24.875 dollari all’anno. Il 93,6% sarebbe dovuto alla perdita di produzione, il 3,1% all’aumento del consumo di energia, l’1,2% alla riduzione della durata del motore e il 2,1% all’aumento dei costi della domanda (Figura 1).

Descrizione dell’analisi del circuito del motore

Il concetto di base dell’MCA è quello di consentire all’analista di visualizzare la resistenza semplice (R), la resistenza complessa (Z – impedenza), l’induttanza (L), l’angolo di fase (fattore di potenza), le condizioni di isolamento a terra (Meg-Ohms) e altri test, al fine di determinare le condizioni degli avvolgimenti del motore elettrico. Queste letture si ottengono al meglio, sia per la sicurezza che per la precisione, con l’apparecchiatura priva di tensione.

In linea di principio, il circuito di un motore elettrico è costituito da una serie di resistenze, sia semplici che complesse, induttanze e angoli di fase risultanti che sono ciascuno di 120 gradi in un sistema trifase (Figura 2). Quando l’avvolgimento trifase è imperfetto, a causa di difetti originali o di un guasto imminente, in base alle leggi della fisica, diventa sbilanciato. In un motore elettrico assemblato, i vuoti di fusione o le barre rotte nel rotore, un traferro insufficiente o un albero incurvato causano variazioni dovute alla mutua induzione tra statore e rotore.

La capacità delle apparecchiature MCA di leggere l’induttanza reciproca tra statore e rotore consente inoltre all’analista di rilevare in modo efficace, rapido e sicuro i difetti del rotore o del traferro. La maggior parte delle apparecchiature MCA può operare su motori da una potenza frazionaria a oltre 10.000 cavalli, da 12 volt a oltre 13,8 kV, offrendo così un’ampia gamma di operazioni, ma non deve essere confusa con i misuratori RCL, che forniscono letture solo di resistenza, capacità e induzione, di solito con l’aggiunta di un megger o di un test dell’indice di polarizzazione. Inoltre, le unità MCA di alta qualità possono essere acquistate a meno di 10.000 dollari, compresi i pacchetti software, il che le rende uno strumento di manutenzione proattiva molto conveniente.

Una distinzione importante tra i misuratori RCL e i misuratori MCA è la lettura dell’impedenza. Poiché la corrente è uguale alla tensione sull’impedenza, in un’applicazione a corrente alternata gli squilibri di tensione e corrente sono inversamente proporzionali. Si tratta di una distinzione importante, in quanto è stata completata una grande quantità di lavoro sugli impatti economici dello squilibrio di tensione. Utilizzando la sola resistenza, è possibile determinare la perdita I2R in un punto, ma non è possibile determinare l’affidabilità del sistema, né è possibile farlo con la sola induttanza, che è variabile in base alla struttura dell’avvolgimento e alla posizione del rotore rispetto all’avvolgimento. Purtroppo, i sistemi che utilizzano l’induttanza come base sono spesso destinati a fallire i buoni motori elettrici e gli avvolgimenti. Per ottenere una condizione reale dell’avvolgimento di un motore, è necessario esaminare tutti i componenti del circuito del motore, tra cui resistenza, impedenza, induttanza, angolo di fase e resistenza di isolamento. Almeno un produttore di apparecchiature MCA aggiunge un test speciale che raddoppia la frequenza applicata e visualizza il rapporto risultante tra gli avvolgimenti. Ciò consente di rilevare tempestivamente i guasti da giro a giro e da bobina a bobina che altrimenti non verrebbero rilevati.

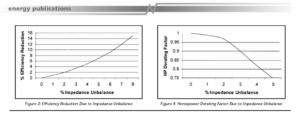

L’impatto energetico di MCA

Lo scopo di un motore elettrico è quello di convertire l’energia elettrica in coppia meccanica. Funziona al meglio quando tutte e tre le fasi sono a 120 gradi l’una dall’altra e le altre perdite di statore, rotore e attrito sono controllate. Quando le fasi variano di 120 gradi l’una dall’altra, l’efficienza del motore diminuisce perché diventa più difficile per i campi magnetici far girare il rotore. Quando sono abbastanza lontani, iniziano a interferire l’uno con l’altro. Questo effetto può essere riscontrato sia negli squilibri di tensione che in quelli di impedenza, con impatti sull’efficienza, l’affidabilità e la produzione. Come per lo sbilanciamento della tensione, è accettabile uno sbilanciamento dell’1-2%, ma lo sbilanciamento non deve superare il 5%, poiché a quel punto l’aumento della temperatura supererà il 50%. Quando lo sbilanciamento dell’impedenza supera il 2%, il motore deve essere declassato come illustrato nella Figura 4.

Un impatto importante dello sbilanciamento dell’impedenza è l’efficienza energetica e l’impatto sui costi associati. I calcoli energetici semplici per l’efficienza dei motori elettrici sono i seguenti:

Equazione 1:

kW PerditeKW = CV * .746 * carico * [(100/E1) – (100/E2)]

Dove: hp è la potenza in cavalli, E1 è la nuova efficienza ed E2 è l’efficienza originale

Equazione 2:

Costi della domanda $kW/anno = $/kW * kW * 12 mesi/anno

Equazione 3:

Costi di utilizzo dell’energia $kWh/anno = $/kWh * ore/anno * kW

Gli impatti sull’efficienza dello sbilanciamento dell’impedenza sono illustrati nella Figura 3. Un motore elettrico ad alta efficienza energetica da 50 cavalli, 1800 giri al minuto, 95% di efficienza, 85% di carico, funzionante per 6000 ore all’anno, con uno sbilanciamento dell’impedenza del 3,5%, avrebbe un’efficienza risultante del 91%. Con un costo medio dell’energia di 0,06 $/kWh e un costo medio della domanda di 14 $/kW, i costi energetici risultanti sarebbero i seguenti:

Esempio 1: Motore da 50 cavalli con sbilanciamento dell’impedenza del 3,5%

50 CV * .746 * .85 * [(100/91) – (100/95)] = 1,47 kW

14 $/kW * 1,47 kW / mese * 12 mesi / anno = 246,96 $ / anno

0,06 $/kWh * 6000 ore/anno * 1,47 kW = 529,20 $/anno

Costo totale annuo dell’energia = 776,16 dollari / anno

L’aumento annuale dei costi energetici per il funzionamento di questo motore è significativo. Gli effetti di sbilanciamento dell’impedenza all’interno di un impianto diventano ancora più significativi con l’aggiunta di altri motori elettrici. Oltre alla diminuzione dell’efficienza, ne risentono l’affidabilità e la produzione dei sistemi di motori elettrici.

L’impatto sull’affidabilità di MCA

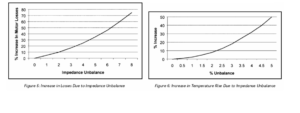

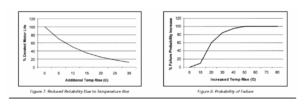

L’impatto sull’affidabilità di MCA Come conseguenza diretta dello sbilanciamento dell’impedenza, la temperatura di funzionamento del motore elettrico aumenterà, così come le sollecitazioni elettromeccaniche all’interno dell’avvolgimento e del rotore del motore. L’aumento delle perdite è riportato nella Figura 5, mentre l’impatto sulla temperatura di esercizio è riportato nella Figura 6 e la riduzione dell’affidabilità del motore è riportata nella Figura 7. È importante capire che la determinazione di uno squilibrio di fase o di un potenziale guasto dell’avvolgimento non consente di prevedere un guasto del motore elettrico. I test possono essere tracciati e seguiti per determinare il punto in cui l’affidabilità, o la fiducia che il motore funzioni come previsto, si riduce fino al punto in cui il proprietario decide che il motore deve essere riparato o sostituito. Questo punto dovrebbe essere abbastanza tollerante per i motori non critici e avere una bassa tolleranza per le apparecchiature critiche.

Lo stesso motore da 50 cavalli con uno sbilanciamento dell’impedenza del 3,5% avrebbe le seguenti perdite di affidabilità:

Aumento delle perdite del 20%.

Un aumento del 25% della temperatura. Per un motore con temperatura ambiente di 40°C e isolamento di Classe F, funzionante in un ambiente a 22°C, il normale aumento di temperatura all’85% del carico sarebbe di 80°C. L’aumento del 25% renderebbe il nuovo aumento di temperatura a 100°C un aumento di temperatura di 20oC.

L’aumento di temperatura di 20 gradi ridurrebbe la vita potenziale del motore elettrico al 25% del suo potenziale originale (la vita dell’isolamento si riduce della metà per ogni aumento di temperatura di 10oC). Questo non include qualsiasi altro potenziale impatto sul sistema di isolamento o sul sistema di isolamento turnario.

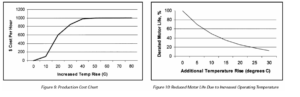

Impatto sulla produzione dei test MCA

L’impatto diretto sulla produzione dell’aumento combinato dei costi energetici e della riduzione dell’affidabilità dipenderà dal grado di criticità del motore. Ad esempio, l’azionamento principale di una linea di produzione è molto critico, mentre un’unità di trattamento dell’aria può avere un impatto minimo sulla produzione. Con l’aumento della probabilità di guasto, è possibile stabilire una stima dei costi di produzione. La stima dei costi di produzione può essere determinata per 1.000 dollari all’ora rispetto alla Figura 9, tenendo conto della quantità di produzione interessata e dei potenziali tempi di inattività e di avviamento in caso di guasto imprevisto del motore.

Il motore elettrico da 50 cavalli con uno sbilanciamento dell’impedenza del 3,5% avrebbe il 60% di probabilità di guasto e 600/1000 dollari di potenziali perdite di produzione. Pertanto, se la potenza di 50 cavalli è un motore elettrico critico che ha un impatto del 100% su una linea da 5000 dollari l’ora, con un tempo di fermo di 4 ore e un tempo di avvio di 1 ora, il costo dell’impatto sarebbe una perdita potenziale di 15.000 dollari:

Equazione 4: Perdite di produzione

$600/$1000 * $5000 * 4 ore * 1 ora = $15.000 di mancata produzione

Nell’esempio riportato nell’articolo, è stato utilizzato un motore elettrico critico da 50 cavalli con uno sbilanciamento dell’impedenza del 3,5%. I costi potenziali totali associati a questo sbilanciamento dell’impedenza saranno:

![]()

Questo motore dovrebbe essere riparato o sostituito per evitare costi potenziali. Se il motore viene rimosso e sostituito durante il successivo arresto:

Sostituzione di un motore elettrico efficiente al 95% costo: 2.250 dollari

Manodopera di sostituzione: 500 dollari

Costo originale dell’apparecchiatura di test MCA: 7.995 dollari.

Manodopera per il test (5 minuti a 60$/ora): $5

Totale: 10.750 dollari

Ammortamento semplice: 0,68 anni o 8 mesi di ammortamento semplice

Escluso il costo dell’apparecchiatura di prova: 0,17 anni o 2 mesi

Al momento dell’arrivo in fabbrica, il nuovo motore deve essere sottoposto a un controllo di affidabilità per verificare che non vi siano difetti di fabbricazione.

Conclusione

L’analisi del circuito del motore è uno strumento potente, semplice e intrinsecamente sicuro (test offline). La gamma di test e il potenziale ritorno economico sono quasi immediati. L’esempio utilizzato in questo articolo rappresenta solo un motore in un impianto. Se un’analisi dovesse determinare ulteriori motori elettrici che richiedono attenzione, l’acquisto originale e l’implementazione del programma MCA, combinando i costi energetici e di produzione, saranno immediati. L’implementazione di un tale programma come programma o servizio interno è semplice:

Formazione MCA – la maggior parte dei sistemi non richiede più di 1-8 ore di formazione interna per il funzionamento di base, con una curva di apprendimento ragionevole per l’analisi avanzata.

Determinare i motori critici – motori critici per il funzionamento

Esecuzione di analisi su motori selezionati e determinazione dei risultati

Tracciamento e trend dei motori critici con cadenza almeno trimestrale, se possibile mensile.

Implementare le opportunità

Aumentare la portata dei test in base al successo

I risultati del programma MCA, in combinazione con altri sistemi di manutenzione proattiva, daranno ottimi risultati in termini di risparmio energetico, miglioramento dell’affidabilità e tempi di produzione.

Bibliografia

Sarma, Mulukutla S., Macchine elettriche: Steady-State Theory and Dynamic Performance, PWS Publishing Company, 1994.

Nasar, SyedA., Teoria e problemi di macchine elettriche ed elettromeccanica, SchaumsOutlineSeries, 1981.

Edminster, Joseph, et.al., Circuiti elettrici terza edizione, Schaums Electronic Tutor, 1997.

Hammond, et.al., Engineering Electromagnetism, Physical Processes and Computation, Oxford Science Publications, 1994.

Penrose, Howard W., Repair Specification for Low Voltage Polyphase Induction Motors Intended for PWM Inverter Application, Kennedy-Western University, 1995.

Penrose, Howard W., A Novel Approach to Total Motor System Maintenance and Management for Improved Uptime and Energy Costs in Commercial and Industrial Facilities, Kennedy-Western University, 1997.

Penrose, Howard W., A Novel Approach to Industrial Assessments for Improved Energy, Waste Stream, Process and Reliability, Kennedy-Western University, 1999.

Penrose, Howard W., Anatomy of an Energy Efficient Electric Motor Repair, Electrical Insulation Magazine, gennaio/febbraio 1997.

Phase Frame Analysis of the Effects of Voltage Unbalance On Induction Machines (Analisi del quadro di fase degli effetti dello squilibrio di tensione sulle macchine a induzione), IEEE Transactions on Industrial Applications, Vol. 33, n. 2, marzo/aprile 1997, pag. 415.

Bonnett, Austin A., How to Analyze Rotor and Stator Failures for Three-Phase Squirrel Cage Induction Motors, Conferenza EASA, 1997.

Varatharasa, Logan, et.al., Simulation of Three-Phase Induction Motor Performance During Faults, Conferenza EIC/EMCW 1998 CD Rom.

US Department of Energy, et.al., Keeping the Spark in Your Electrical System, US DOE, ottobre 1995.

Sull’autore

Howard W. Penrose, Ph.D., lavora da oltre 15 anni nel settore dei motori elettrici e della loro riparazione. Da tecnico riparatore di motori elettrici nella Marina Militare degli Stati Uniti, è passato all’assistenza sul campo e alla valutazione di apparecchiature rotanti di tutti i tipi, da piccole a grandi, come ingegnere capo di una grande officina di riparazione motori del Midwest. Il Dr. Penrose è stato direttamente coinvolto nel riavvolgimento, nella formazione e nella ricerca guasti di apparecchiature CA, CC, a rotore avvolto, sincrone, macchine utensili e speciali. Il suo. ulteriori studi riguardano l’affidabilità dei motori elettrici e industriali, i metodi di prova, l’efficienza energetica e l’impatto della manutenzione sulla produzione. Penrose è un ex presidente della sezione di Chicago dell’IEEE, un ex presidente della Dielectrics and Electrical Insulation Society dell’IEEE di Chicago, un membro professionale dell’Electrical Manufacturing Coil and Winding Association, un Motor Master Professional certificato dal Dipartimento dell’Energia degli Stati Uniti, un analista di vibrazioni, un analista di infrarossi e un analista di circuiti motore.