Analisis Rangkaian Motor untuk Peningkatan Energi, Keandalan, dan Biaya Produksi

Pendahuluan

Dengan laporan berita yang mengutip pemadaman listrik karena meningkatnya permintaan listrik, metode untuk mengendalikan biaya energi tidak lagi menjadi pilihan yang ramah lingkungan, tetapi lebih merupakan strategi bertahan hidup. Dalam industri, potensi nomor satu untuk pengendalian energi adalah melalui strategi energi sistem motor listrik.

Sistem motor listrik menggunakan 19% dari seluruh energi di Amerika Serikat, yang menyumbang 57% dari seluruh daya listrik yang dihasilkan. Lebih dari 70% energi listrik yang digunakan oleh manufaktur, dan 90% dalam industri proses, dikonsumsi oleh sistem motor. Retrofit motor listrik, aplikasi penggerak frekuensi variabel, dan strategi efisiensi energi lainnya telah menerima perhatian yang menggembirakan. Namun, dua area yang sering diabaikan untuk peluang efisiensi energi adalah pemeliharaan dan keandalan.

Menurut EPRI, efisiensi peralatan mekanis secara umum dapat ditingkatkan biasanya 10-15% dengan perawatan yang tepat. Ini termasuk program pemeliharaan preventif, prediktif, proaktif, dan korektif. Secara khusus, dengan penerapan yang konsisten, Analisis Rangkaian Motor (MCA) dapat membantu menghindari kerusakan motor, memungkinkan pemeliharaan atau penggantian secara proaktif, dan meningkatkan efisiensi energi sistem motor secara umum.

Biaya energi saja, tidak selalu menjadi alasan untuk melakukan program perawatan motor. Namun, jika digabungkan dengan produktivitas dan biaya keandalan yang terkait, program MCA dapat segera menjustifikasi dirinya sendiri. Sebagai contoh, motor penggerak utama 100 tenaga kuda untuk satu lini pabrik yang mewakili 10% dari keseluruhan produksinya, dan beroperasi 6.000 jam per tahun. Biaya downtime pabrik akan mencapai $25.000 per jam jika 100% pabrik tidak beroperasi. Diperlukan waktu 6 jam untuk mengganti motor saat terjadi kerusakan parah dengan waktu penyalaan 2 jam. Motor dibebani 75% dengan biaya energi $0,06/kWh dan $14/kW dan ketidakseimbangan impedansi sebesar 5% telah terdeteksi. Keseluruhan peningkatan biaya, tidak termasuk produk yang terbuang, adalah sebesar $24.875 per tahun. 93,6% disebabkan oleh hilangnya produksi, 3,1% karena meningkatnya konsumsi daya, 1,2% karena menurunnya usia motor dan 2,1% karena meningkatnya biaya permintaan (Gambar 1).

Deskripsi Analisis Rangkaian Motor

Konsep dasar MCA adalah memberikan kesempatan kepada analis untuk melihat resistansi sederhana (R), resistansi kompleks (Z-impedansi), induktansi (L), sudut fasa (faktor daya), kondisi insulasi arde (Meg-Ohm), dan pengujian lainnya, untuk menentukan kondisi belitan motor listrik. Pembacaan ini paling baik diperoleh, baik untuk keamanan dan akurasi, dengan peralatan yang tidak diberi energi.

Pada prinsipnya, rangkaian motor listrik adalah serangkaian hambatan, baik sederhana maupun kompleks, induktansi dan sudut fasa yang dihasilkan yang masing-masing terpisah 120 derajat dalam sistem tiga fasa (Gambar 2). Ketika belitan tiga fasa tidak sempurna, karena cacat asli atau kegagalan yang akan terjadi, berdasarkan hukum fisika, ini menjadi tidak seimbang. Pada motor listrik yang dirakit, pengecoran rongga atau batang yang patah pada rotor, celah udara yang buruk atau poros yang membungkuk akan menyebabkan variasi karena induksi timbal balik antara stator dan rotor.

Kemampuan peralatan MCA untuk membaca induktansi timbal balik antara stator dan rotor juga memungkinkan analis untuk mendeteksi cacat di dalam rotor atau celah udara secara efektif, cepat, dan aman. Sebagian besar peralatan MCA dapat beroperasi pada motor dari pecahan hingga lebih dari 10.000 tenaga kuda, 12 volt hingga lebih dari 13,8kV, sehingga memberikan jangkauan operasi yang luas, tetapi jangan bingung dengan meter RCL, yang memberikan pembacaan hanya pada resistansi, kapasitansi, dan induksi, biasanya dengan tambahan megger atau uji indeks polarisasi. Selain itu, unit MCA berkualitas tinggi dapat dibeli dengan harga di bawah $10.000, termasuk paket perangkat lunak, sehingga menjadikannya alat pemeliharaan proaktif yang sangat terjangkau.

Perbedaan penting antara RCL meter dan MCA meter adalah pembacaan impedansi. Karena arus sama dengan tegangan melalui impedansi, dalam aplikasi arus bolak-balik, ketidakseimbangan tegangan dan arus berbanding terbalik. Hal ini memberikan perbedaan yang penting, karena banyak pekerjaan yang telah diselesaikan pada dampak ekonomi dari ketidakseimbangan tegangan. Dengan menggunakan resistansi sederhana, kerugian I2R dapat ditentukan di seluruh titik, tetapi keandalan sistem tidak dapat ditentukan, juga tidak dapat dilakukan hanya dengan induktansi, yang bervariasi tergantung pada desain belitan dan posisi rotor ke belitan. Sayangnya, sistem yang menggunakan induktansi sebagai dasar akan sering mengalami kegagalan pada motor listrik dan belitan. Untuk mendapatkan kondisi belitan motor yang sebenarnya, kita harus melihat semua komponen sirkuit motor, termasuk resistensi, impedansi, induktansi, sudut fasa, dan resistensi isolasi. Setidaknya satu produsen peralatan MCA menambahkan pengujian khusus yang menggandakan frekuensi yang diterapkan dan melihat rasio yang dihasilkan antara belitan. Hal ini memungkinkan deteksi dini gangguan belokan ke belokan dan koil ke koil yang jika tidak, tidak akan terdeteksi.

Dampak Energi dari MCA

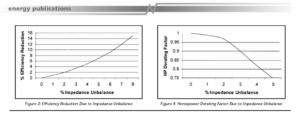

Tujuan motor listrik adalah mengubah energi listrik menjadi torsi mekanis. Ini beroperasi paling baik ketika ketiga fase berjarak 120 derajat dari satu sama lain dan kerugian stator, rotor, dan gesekan lainnya dikontrol. Karena fase bervariasi 120 derajat satu sama lain, efisiensi motor menurun karena medan magnet menjadi lebih sulit untuk memutar rotor. Apabila jaraknya cukup jauh, mereka mulai saling mengganggu. Efek ini dapat ditemukan pada ketidakseimbangan tegangan dan impedansi, termasuk dampaknya terhadap efisiensi, keandalan, dan produksi. Seperti halnya ketidakseimbangan tegangan, ketidakseimbangan 1-2% masih dapat diterima, tetapi ketidakseimbangan tidak boleh melebihi 5% karena peningkatan kenaikan suhu akan melebihi 50% pada saat itu. Ketika ketidakseimbangan impedansi melebihi 2%, motor harus diturunkan seperti yang ditunjukkan pada Gambar 4.

Salah satu dampak penting dari ketidakseimbangan impedansi adalah efisiensi energi dan dampak biaya yang terkait. Perhitungan energi sederhana untuk efisiensi motor listrik adalah sebagai berikut:

Persamaan 1:

kW KerugianKW = hp * .746 * beban * [(100/E1) – (100/E2)]

Di mana: hp adalah tenaga kuda, E1 adalah efisiensi baru, dan E2 adalah efisiensi asli

Persamaan 2:

Biaya Permintaan $ kW/tahun = $/kW * kW * 12 bulan/tahun

Persamaan 3:

Biaya Penggunaan Energi $kWh/tahun = $/kWh * jam/tahun * kW

Dampak efisiensi dari ketidakseimbangan impedansi dapat ditemukan pada Gambar 3. Motor listrik hemat energi 50 tenaga kuda, 1800 RPM, 95% efisien, 85% dimuat, beroperasi selama 6000 jam per tahun, dengan ketidakseimbangan impedansi 3,5% akan memiliki efisiensi yang dihasilkan sebesar 91%. Dengan biaya energi rata-rata sebesar $0,06/kWh dan biaya permintaan rata-rata sebesar $14/kW, maka biaya energi yang dihasilkan adalah sebagai berikut:

Contoh 1: Motor 50 Daya Kuda dengan Ketidakseimbangan Impedansi 3,5%

50 hp * .746 * .85 * [(100/91) – (100/95)] = 1,47 kW

$14/kW * 1,47 kW/bulan * 12 bulan/tahun = $246,96/tahun

$0,06 / kWh * 6000 jam / tahun * 1,47 kW = $529,20 / tahun

Total Biaya Energi Tahunan = $776,16 / tahun

Peningkatan biaya energi tahunan untuk mengoperasikan motor ini sangat signifikan. Efek ketidakseimbangan impedansi di dalam pabrik menjadi lebih signifikan ketika motor listrik tambahan ditemukan. Seiring dengan penurunan efisiensi, keandalan sistem motor listrik dan produksi pun terpengaruh.

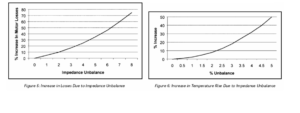

Dampak Keandalan MCA

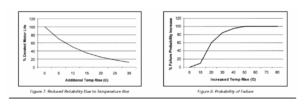

Dampak Keandalan MCA Sebagai akibat langsung dari ketidakseimbangan impedansi, suhu pengoperasian motor listrik akan meningkat, begitu juga dengan tekanan elektro-mekanis di dalam belitan dan rotor motor. Peningkatan kerugian dapat ditemukan pada Gambar 5, dengan dampak pada suhu operasi ditemukan pada Gambar 6, dan penurunan keandalan motor pada Gambar 7. Penting untuk dipahami bahwa menentukan ketidakseimbangan fasa atau potensi kegagalan belitan tidak akan memungkinkan Anda untuk memprediksi kegagalan motor listrik. Pengujian dapat dilacak dan ditelusuri untuk menentukan titik di mana keandalan, atau keyakinan bahwa motor akan beroperasi seperti yang dirancang, akan berkurang hingga ke titik di mana pemilik akan menentukan bahwa motor harus diperbaiki atau diganti. Titik ini harus cukup toleran untuk motor yang tidak kritis dan memiliki toleransi yang rendah untuk peralatan yang kritis.

Motor 50 tenaga kuda yang sama dengan ketidakseimbangan impedansi 3,5% akan mengalami kehilangan keandalan sebagai berikut:

Peningkatan kerugian sebesar 20%.

Peningkatan kenaikan suhu sebesar 25%. Untuk motor dengan suhu lingkungan 40oC, insulasi Kelas F, yang beroperasi di lingkungan 22oC, kenaikan suhu normal pada beban 85% adalah 80oC. Kenaikan 25% akan membuat kenaikan suhu baru ke 100C merupakan kenaikan suhu 20oC.

Kenaikan suhu 20oC akan mengurangi potensi umur motor listrik hingga 25% dari potensi aslinya (umur insulasi berkurang setengahnya untuk setiap kenaikan suhu 10oC). Ini tidak termasuk dampak potensial lainnya pada sistem insulasi atau sistem insulasi belokan.

Dampak Produksi dari Pengujian MCA

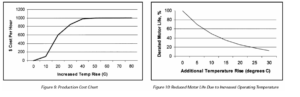

Dampak langsung terhadap produksi dari gabungan peningkatan biaya energi dan berkurangnya keandalan akan bergantung pada seberapa penting motor tersebut bagi operasi. Misalnya, penggerak utama lini produksi akan sangat penting, sementara unit penanganan udara mungkin memiliki dampak minimal pada produksi. Dengan meningkatnya probabilitas kegagalan, estimasi biaya produksi dapat ditetapkan. Perkiraan biaya produksi ini dapat ditentukan per $1.000 per jam berdasarkan Gambar 9 dengan memperhitungkan berapa banyak produksi yang akan terpengaruh dan potensi waktu henti serta waktu startup, jika motor mengalami kerusakan yang tidak terduga.

Motor listrik 50 tenaga kuda dengan ketidakseimbangan impedansi 3,5% akan memiliki 60% kemungkinan kegagalan dan $600 / $1000 dalam potensi kerugian produksi. Oleh karena itu, jika 50 tenaga kuda adalah motor listrik kritis yang memiliki dampak 100% pada saluran $ 5.000 per jam, dengan waktu henti 4 jam dan waktu start-up 1 jam, biaya dampaknya adalah potensi kerugian sebesar $ 15.000:

Persamaan 4: Kerugian Produksi

$600/$1000 * $5000 * 4 jam * 1 jam = $15.000 produksi yang hilang

Menyatukan Semuanya Dalam contoh yang digunakan dalam artikel ini, motor listrik 50 tenaga kuda kritis dengan ketidakseimbangan impedansi 3,5% digunakan. Total biaya potensial yang terkait dengan ketidakseimbangan impedansi ini adalah:

![]()

Motor ini akan menjadi kandidat untuk perbaikan atau penggantian untuk menghindari potensi biaya. Jika motor dilepas dan diganti selama pematian berikutnya:

Penggantian motor listrik yang efisien 95% biayanya: $2.250

Tenaga kerja pengganti: $500

Biaya peralatan uji MCA asli: $7.995

Tes tenaga kerja (5 menit dengan biaya $60/jam): $5

Total: $10.750

Pengembalian sederhana: 0,68 tahun atau pengembalian sederhana 8 bulan

Tidak termasuk biaya peralatan uji: 0,17 tahun atau 2 bulan

Pemeriksaan keandalan pada motor baru harus dilakukan saat tiba di pabrik untuk memastikan tidak ada cacat produksi.

Kesimpulan

Analisis Rangkaian Motor adalah alat canggih yang sederhana dan secara intrinsik aman (tes offline). Rentang pengujian dan potensi pengembalian modal hampir seketika. Contoh yang digunakan dalam artikel ini hanya mewakili satu motor dalam sebuah pabrik. Jika analisis menentukan motor listrik tambahan yang memerlukan perhatian, pembelian awal dan implementasi program MCA, ketika menggabungkan energi dan biaya produksi, akan segera dilakukan. Menerapkan program seperti itu sebagai program atau layanan internal sangatlah mudah:

Pelatihan MCA – sebagian besar sistem memerlukan tidak lebih dari 1 hingga 8 jam pelatihan internal untuk pengoperasian dasar dengan kurva pembelajaran penggunaan yang wajar untuk analisis tingkat lanjut

Tentukan motor kritis – motor yang sangat penting untuk pengoperasian

Lakukan analisis pada motor yang dipilih dan tentukan hasilnya

Lacak dan tren motor kritis setidaknya setiap triwulan, setiap bulan jika memungkinkan

Menerapkan peluang

Meningkatkan cakupan pengujian berdasarkan keberhasilan

Hasil dari program MCA, yang dikombinasikan dengan sistem pemeliharaan proaktif lainnya, akan memberikan hasil yang sangat baik dalam hal penghematan energi, peningkatan keandalan, dan waktu kerja produksi.

Daftar Pustaka

Sarma, Mulukutla S., Mesin-mesin Listrik: Teori Steady-State dan Performa Dinamis, PWS Publishing Company, 1994.

Nasar, Syed A., Teori dan Masalah Mesin Listrik dan Elektromekanik, SchaumsOutlineSeries, 1981.

Edminster, Joseph, et.al., Rangkaian Listrik Edisi Ketiga, Schaums Electronic Tutor, 1997.

Hammond, et.al., Rekayasa Elektromagnetisme, Proses Fisik dan Komputasi, Oxford Science Publications, 1994.

Penrose, Howard W., Spesifikasi Perbaikan untuk Motor Induksi Polifase Tegangan Rendah yang Dimaksudkan untuk Aplikasi Inverter PWM, Kennedy-Western University, 1995.

Penrose, Howard W., Pendekatan Baru untuk Pemeliharaan dan Manajemen Sistem Motorik Total untuk Meningkatkan Waktu Kerja dan Biaya Energi di Fasilitas Komersial dan Industri, Kennedy-Western University, 1997.

Penrose, Howard W., Pendekatan Baru untuk Penilaian Industri untuk Peningkatan Energi, Aliran Limbah, Proses dan Keandalan, Kennedy-Western University, 1999.

Penrose, Howard W., Anatomi Perbaikan Motor Listrik Hemat Energi, Majalah Insulasi Listrik, Januari/Februari 1997.

Analisis Rangka Fasa dari Efek Ketidakseimbangan Tegangan Pada Mesin Induksi, Transaksi IEEE pada Aplikasi Industri, Vol. 33, No. 2, Mar/Apr 1997, hal. 415.

Bonnett, Austin A., Bagaimana Menganalisis Kegagalan Rotor dan Stator untuk Motor Induksi Sangkar Tupai Tiga Fase, Konferensi EASA, 1997.

Varatharasa, Logan, et.al., Simulasi Performa Motor Induksi Tiga Fasa Selama Gangguan, Konferensi EIC/EMCW 1998 CD Rom.

Departemen Energi AS, et.al., Menjaga Percikan Api di Sistem Kelistrikan Anda, US DOE, Oktober, 1995.

Tentang Penulis

Howard W. Penrose, Ph.D. memiliki pengalaman lebih dari 15 tahun di industri motor listrik dan perbaikan motor listrik. Dimulai sebagai tukang reparasi motor listrik di Angkatan Laut AS hingga servis lapangan dan evaluasi peralatan berputar kecil hingga besar dari semua jenis, sebagai Kepala Insinyur bengkel motor besar di Midwestern. Penrose telah terlibat langsung dalam penggulungan ulang, pelatihan, dan pemecahan masalah AC, DC, rotor belitan, sinkron, peralatan mesin, dan peralatan khusus. Nya. Studi lebih lanjut melibatkan motor listrik dan keandalan industri, metode pengujian, efisiensi energi, dan dampak pemeliharaan pada produksi. Penrose adalah mantan Ketua IEEE Bagian Chicago, mantan Ketua Dielektrik dan Masyarakat Isolasi Listrik IEEE Chicago, Anggota Profesional Asosiasi Kumparan dan Gulungan Manufaktur Listrik, Profesional Master Motor Bersertifikat Departemen Energi AS, Analis Getaran, Analis Inframerah, dan Analis Rangkaian Motor.