Motorkretsanalys för förbättrad energi, tillförlitlighet och produktionskostnad

Inledning

Med nyhetsrapporter om strömavbrott på grund av ökad efterfrågan på el är metoder för att kontrollera energikostnaderna inte längre ett grönt alternativ, utan mer av en överlevnadsstrategi. Inom industrin är den främsta potentialen för energistyrning genom energistrategier för elmotorsystem.

Elmotorsystem använder 19% av all energi i USA, som står för 57% av all genererad elektrisk kraft. Över 70% av den elektriska energi som används inom tillverkningsindustrin, och 90% inom processindustrin, förbrukas av motorsystem. Uppgradering av elmotorer, användning av frekvensomriktare och andra energieffektivitetsstrategier har fått uppmuntrande uppmärksamhet. Två områden som ofta förbises när det gäller möjligheter till energieffektivisering är underhåll och tillförlitlighet.

Enligt EPRI kan verkningsgraden för mekanisk utrustning generellt ökas med 10-15 % genom korrekt underhåll. Detta inkluderar program för förebyggande, förutsägbart, proaktivt och korrigerande underhåll. En konsekvent tillämpad motorkretsanalys (MCA) kan bidra till att undvika motorhaverier, möjliggöra proaktivt underhåll eller utbyte och förbättra motorsystemens energieffektivitet i allmänhet.

Enbart energikostnader motiverar inte alltid ett underhållsprogram för motorer. I kombination med produktivitet och tillhörande tillförlitlighetskostnader kan dock ett MCA-program omedelbart motivera sig självt. Ta till exempel en 100 hästkrafters huvuddrivmotor för en linje i en fabrik som står för 10% av den totala produktionen och är i drift 6.000 timmar per år. Kostnaderna för driftstopp skulle uppgå till 25 000 USD per timme om 100 % av anläggningen var ur drift. Det skulle ta 6 timmar att byta ut motorn vid ett katastrofalt fel med en starttid på 2 timmar. Motorn är 75% belastad med energikostnader på $0,06/kWh och $14/kW och en 5% impedansobalans har upptäckts. De totala ökade kostnaderna, exklusive produktspill, skulle uppgå till 24 875 USD per år. 93,6% skulle bero på produktionsbortfall, 3,1% på grund av ökad energiförbrukning, 1,2% på grund av minskad livslängd för motorerna och 2,1% på grund av ökade kostnader för efterfrågan (Figur 1).

Beskrivning av Motor Circuit Analysis

Det grundläggande konceptet för MCA är att ge analytikern möjlighet att se enkel resistans (R), komplex resistans (Z – impedans), induktans (L), fasvinkel (effektfaktor), jordisolationstillstånd (Meg-Ohms) och andra tester, för att fastställa tillståndet hos elmotorns lindningar. Dessa avläsningar görs bäst, både för säkerhetens och noggrannhetens skull, när utrustningen är spänningslös.

I princip är en elmotorkrets en serie av motstånd, både enkla och komplexa, induktans och resulterande fasvinklar som vardera är 120 grader från varandra i ett trefassystem (figur 2). När trefaslindningen är ofullständig, på grund av ursprungliga defekter eller hotande fel, baserat på fysikens lagar, blir dessa obalanserade. I en monterad elmotor kan gjuthål eller brutna stänger i rotorn, dåligt luftgap eller en böjd axel orsaka variationer på grund av den ömsesidiga induktionen mellan stator och rotor.

MCA-utrustningens förmåga att avläsa den ömsesidiga induktansen mellan stator och rotor gör det också möjligt för analytikern att upptäcka defekter i rotorn eller luftgapet på ett effektivt, snabbt och säkert sätt. De flesta MCA-utrustningar kan användas på motorer från bråkdelar till över 10 000 hästkrafter, 12 volt till över 13,8 kV, vilket ger dem ett brett användningsområde, men bör inte förväxlas med RCL-mätare, som bara visar resistans, kapacitans och induktion, vanligtvis med en megger eller polariseringsindextest tillagt. Dessutom kan högkvalitativa MCA-enheter köpas för långt under 10 000 USD, inklusive programvarupaket, vilket gör dem till ett mycket prisvärt verktyg för proaktivt underhåll.

En viktig skillnad mellan RCL- och MCA-mätare är impedansavläsningen. Eftersom ström är lika med spänning över impedans, är obalanser i spänning och ström i en växelströmsapplikation omvänt proportionella. Detta är en viktig skillnad, eftersom en hel del arbete har lagts ned på de ekonomiska effekterna av spänningsobalans. Genom att enbart använda enkel resistans kan I2R-förlusten bestämmas över en punkt, men systemets tillförlitlighet kan inte bestämmas, och detta kan inte heller göras med enbart induktans, som är variabel beroende på lindningens utformning och position mellan rotor och lindning. System som bygger på induktans är tyvärr ofta inte tillräckligt bra för elmotorer och lindningar. För att få en korrekt bild av en motorlindning måste man se alla motorkretsens komponenter, inklusive resistans, impedans, induktans, fasvinkel och isolationsresistans. Minst en tillverkare av MCA-utrustning lägger till ett speciellt test som fördubblar den tillämpade frekvensen och visar det resulterande förhållandet mellan lindningarna. Detta möjliggör tidig upptäckt av fel mellan varv och varv och mellan spolar som annars inte skulle upptäckas.

MCA:s inverkan på energianvändningen

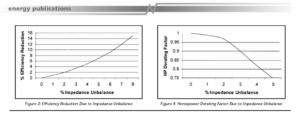

Syftet med en elmotor är att omvandla elektrisk energi till mekaniskt vridmoment. Den fungerar bäst när alla tre faserna är 120 grader från varandra och andra stator-, rotor- och friktionsförluster är kontrollerade. När faserna varierar 120 grader från varandra minskar motorns verkningsgrad eftersom det blir svårare för magnetfälten att få rotorn att snurra. När de är tillräckligt långt ifrån varandra börjar de störa varandra. Denna effekt finns i både spännings- och impedansobalanser, inklusive effekterna på effektivitet, tillförlitlighet och produktion. Precis som med spänningsobalans är 1-2% obalans acceptabelt, men obalansen bör inte överstiga 5% eftersom temperaturökningen då kommer att överstiga 50%. När impedansobalansen överstiger 2 % ska motorn reduceras enligt figur 4.

En viktig effekt av impedansobalans är energieffektiviteten och de därmed förknippade kostnadseffekterna. De enkla energiberäkningarna för elmotorns verkningsgrad är följande:

Ekvation 1:

kW FörlusterKW = hk * .746 * belastning * [(100/E1) – (100/E2)]

Där: hp är hästkrafter, E1 är den nya effektiviteten och E2 är den ursprungliga effektiviteten

Ekvation 2:

Kostnader för efterfrågan $kW/år = $/kW * kW * 12 månader/år

Ekvation 3:

Kostnader för energianvändning $kWh/år = $/kWh * timmar/år * kW

Impedansobalansens inverkan på effektiviteten framgår av figur 3. En energieffektiv elmotor på 50 hästkrafter, 1800 varv/min, 95% verkningsgrad, 85% belastning, drifttid 6000 timmar per år, med en impedansobalans på 3,5% skulle ha en resulterande verkningsgrad på 91%. Med en genomsnittlig energikostnad på 0,06 USD/kWh och en genomsnittlig efterfrågekostnad på 14 USD/kW skulle de resulterande energikostnaderna bli följande:

Exempel 1: 50 hästkrafters motor med 3,5% impedansobalans

50 hk * .746 * .85 * [(100/91) – (100/95)] = 1,47 kW

$14/kW * 1,47 kW / månad * 12 månader / år = $246,96 / år

0,06 $ / kWh * 6000 timmar / år * 1,47 kW = 529,20 $ / år

Totala årliga energikostnader = $776,16 / år

Den årliga ökningen av energikostnaderna för att driva denna motor är betydande. Impedansens obalanseffekter inom en anläggning blir ännu mer betydande när ytterligare elmotorer hittas. Tillsammans med den minskade effektiviteten påverkas elmotorsystemets tillförlitlighet och produktion.

MCA:s inverkan på tillförlitligheten

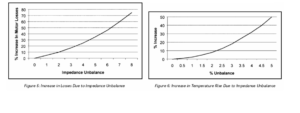

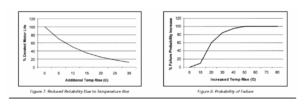

MCA:s inverkan på tillförlitligheten Som en direkt följd av impedansobalans kommer elmotorns drifttemperatur att öka, liksom de elektromekaniska spänningarna i motorlindningen och rotorn. De ökade förlusterna visas i figur 5, påverkan på driftstemperaturen i figur 6 och minskningen av motorns tillförlitlighet i figur 7. Det är viktigt att förstå att man inte kan förutsäga fel på en elmotor genom att fastställa en fasobalans eller ett potentiellt lindningsfel. Provningen kan följas och trender kan fastställas för att avgöra när tillförlitligheten, eller tilltron till att motorn fungerar som den ska, minskar till en punkt där ägaren beslutar att motorn ska repareras eller bytas ut. Denna punkt bör vara ganska tolerant för icke-kritiska motorer och ha en låg tolerans för kritisk utrustning.

Samma motor på 50 hästkrafter med en impedansobalans på 3,5 % skulle ha följande tillförlitlighetsförluster:

Ökningar av förluster med 20%.

En 25% ökning av temperaturökningen. För en motor med 40oC omgivningstemperatur och klass F-isolering, som arbetar i en 22oC-miljö, är den normala temperaturökningen vid 85% belastning 80oC. En ökning med 25 % skulle innebära att den nya temperaturökningen till 100 °C blir en temperaturökning med 20 °C.

En temperaturökning på 20 grader skulle minska elmotorns potentiella livslängd till 25% av dess ursprungliga potential (isoleringens livslängd halveras för varje 10oC temperaturökning). Detta inkluderar inte någon annan potentiell påverkan på isoleringssystemet eller svängisoleringssystemet.

Produktionspåverkan av MCA-testning

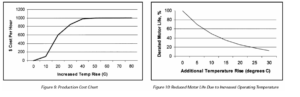

Den direkta påverkan på produktionen av den kombinerade ökningen av energikostnader och minskad tillförlitlighet beror på hur kritisk motorn är för verksamheten. Till exempel kan huvuddrivningen i en produktionslinje vara mycket kritisk, medan en lufthanteringsenhet kan ha en minimal inverkan på produktionen. Med den ökade sannolikheten för fel kan en uppskattad produktionskostnad fastställas. Denna produktionskostnad kan beräknas per $1.000 per timme mot Figur 9 genom att ta hänsyn till hur mycket av produktionen som kommer att påverkas och den potentiella stilleståndstiden och starttiden om motorn oväntat skulle gå sönder.

En 50 hästkrafters elmotor med en impedansobalans på 3,5% skulle ha en 60% risk för fel och en potentiell produktionsförlust på $600 / $1000. Om 50 hästkrafter skulle vara en kritisk elmotor som påverkar en linje på 5000 USD per timme med 100 %, med 4 timmars driftstopp och 1 timmes starttid, skulle kostnaden för påverkan därför vara en potentiell förlust på 15 000 USD:

Ekvation 4: Produktionsförluster

600 USD/1 000 USD * 5 000 USD * 4 timmar * 1 timme = 15 000 USD i produktionsbortfall

Att sammanföra allt I exemplet som användes i artikeln användes en kritisk 50 hästkrafters elmotor med en impedansobalans på 3,5%. De totala potentiella kostnaderna i samband med denna impedansobalans kommer att vara:

![]()

Denna motor bör repareras eller bytas ut för att undvika potentiella kostnader. Om motorn tas bort och ersätts under nästa driftstopp:

Byte till en 95 % effektiv elmotor Kostnad: 2 250

Arbete vid utbyte: 500 USD

Ursprunglig kostnad för MCA-testutrustning: 7 995 USD

Testarbete (5 minuter vid 60 USD/timme): $5

Totalt: 10 750 USD

Enkel återbetalning: 0,68 år eller 8 månaders enkel återbetalning

Exklusive kostnader för testutrustning: 0,17 år eller 2 månader

En tillförlitlighetskontroll av den nya motorn bör utföras när den anländer till fabriken för att säkerställa att det inte finns några tillverkningsfel.

Slutsats

Motorkretsanalys är ett kraftfullt verktyg som är enkelt och egensäkert (offline-test). Testområdet och den potentiella återbetalningen är nästan omedelbar. Exemplet som används i denna artikel representerar endast en motor i en anläggning. Om en analys skulle visa att ytterligare elmotorer behöver åtgärdas, kommer det ursprungliga inköpet och implementeringen av MCA-programmet, när energi- och produktionskostnader kombineras, att vara omedelbart. Att implementera ett sådant program som ett internt program eller en intern tjänst är enkelt:

MCA-utbildning – de flesta system kräver inte mer än 1 till 8 timmars internutbildning för grundläggande drift med en rimlig inlärningskurva för avancerad analys

Fastställ kritiska motorer – motorer som är kritiska för driften

Utför analys på utvalda motorer och fastställ resultat

Spåra och utveckla kritiska motorer minst en gång per kvartal, om möjligt en gång per månad

Genomföra möjligheter

Öka omfattningen av tester baserat på framgång

Resultaten av MCA-programmet, i kombination med andra proaktiva underhållssystem, kommer att ge utmärkta resultat i form av energibesparingar, förbättrad tillförlitlighet och produktionsuppehåll.

Bibliografi

Sarma, Mulukutla S., Elektriska maskiner: Steady-State Theory and Dynamic Performance, PWS Publishing Company, 1994.

Nasar, SyedA.,TheoryandProblemsofElectricMachinesandElectromechanics,SchaumsOutlineSeries,1981.

Edminster, Joseph, et.al., Elektriska kretsar tredje upplagan, Schaums Electronic Tutor, 1997.

Hammond, et.al., Engineering Electromagnetism, Physical Processes and Computation, Oxford Science Publications, 1994.

Penrose, Howard W., Repair Specification for Low Voltage Polyphase Induction Motors Intended for PWM Inverter Application, Kennedy-Western University, 1995.

Penrose, Howard W., A Novel Approach to Total Motor System Maintenance and Management for Improved Uptime and Energy Costs in Commercial and Industrial Facilities, Kennedy-Western University, 1997.

Penrose, Howard W., A Novel Approach to Industrial Assessments for Improved Energy, Waste Stream, Process and Reliability, Kennedy-Western University, 1999.

Penrose, Howard W., Anatomy of an Energy Efficient Electric Motor Repair, Electrical Insulation Magazine, januari/februari 1997.

Phase Frame Analysis of the Effects of Voltage Unbalance On Induction Machines, IEEE Transactions on Industrial Applications, Vol. 33, nr 2, mars/april 1997, s. 415.

Bonnett, Austin A., How to Analyze Rotor and Stator Failures for Three-Phase Squirrel Cage Induction Motors, EASA Conference, 1997.

Varatharasa, Logan, et.al., Simulation of Three-Phase Induction Motor Performance During Faults, EIC/EMCW Conference 1998 CD Rom.

US Department of Energy, et.al., Keeping the Spark in Your Electrical System, US DOE, oktober 1995.

Om författaren

Howard W. Penrose, Ph.D., har över 15 års erfarenhet från branschen för reparation av elmotorer och elmotorer. Från att ha arbetat som reparatör av elmotorer i den amerikanska flottan till fältservice och utvärdering av små till stora roterande utrustningar av alla slag, som chefsingenjör för en stor motorverkstad i Mellanvästern. Dr. Penrose har varit direkt involverad i omlindning, utbildning och felsökning av växelström, likström, lindad rotor, synkron, verktygsmaskiner och specialutrustning. Hans. Ytterligare studier omfattar elmotorer och industriell tillförlitlighet, testmetoder, energieffektivitet och underhållets inverkan på produktionen. Penrose har tidigare varit ordförande för Chicagosektionen av IEEE, ordförande för Dielectrics and Electrical Insulation Society of IEEE Chicago, professionell medlem i Electrical Manufacturing Coil and Winding Association, certifierad av US Department of Energy som Motor Master Professional, vibrationsanalytiker, infrarödanalytiker och motorkretsanalytiker.