Diagnosticado o desequilíbrio de fases do gerador, a empresa poupa 1 milhão de euros

Descrição

Localização: Central nuclear de Vermont Yankee

Equipamento da fábrica: 50 CV, 3600 RPM, 480 Volt, à prova de gotejamento aberto, motor da bomba de arrefecimento

Sistemas afectados: Arrefecimento da chumaceira do gerador de 500 MW

Custo da falha: $1.000.000

Poupança: >$1,000,000

Foi instalado um motor elétrico de 50 CV, 3600 RPM, com ligação em delta e foi verificada a rotação da bomba de arrefecimento da chumaceira do gerador de Vermont Yankee. Era um de dois motores e só entrava em funcionamento se o motor principal falhasse. Quando o primário falhou, o motor foi colocado em funcionamento. Verificou-se que havia um desequilíbrio de corrente de 11% (p-p) com um desequilíbrio de tensão inferior a 0,5%. O motor também apresentava uma vibração (eléctrica) de 120 Hz e tinha uma temperatura de funcionamento excessiva, embora a corrente de pico identificasse o motor como estando a funcionar a 90% da carga.

Leituras iniciais

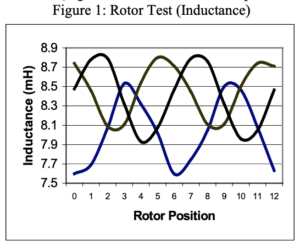

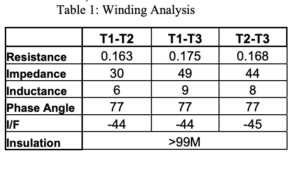

Foi utilizado um ALL-TEST III™ para determinar o desequilíbrio de fase, com resultados de 000, -016 e -016 (% de desequilíbrio) fase a fase quando o rotor foi deslocado para o desequilíbrio de pico em cada fase. Dois motores adicionais do mesmo modelo e números de série semelhantes foram seleccionados para análise e testados com o ALL-TEST IV PRO™ 2000 e o ALL-TEST III™. Os desequilíbrios de fase e os ensaios do rotor resultantes foram avaliados (a Figura 1 e a Tabela 1 são exemplos dos resultados comuns):

Verificou-se que o desequilíbrio era notório e estava relacionado com a corrente desequilibrada, a vibração e o aquecimento do motor. Foram exploradas possibilidades que vão desde a qualidade da energia até à calibração do equipamento de ensaio. Todos foram satisfatórios.

Próxima etapa

O fabricante do motor foi contactado e notou que foram feitas alterações no processo num determinado local para máquinas de enrolamento concêntrico maiores. Num motor desta dimensão e velocidade, o primeiro conjunto de bobinas concêntricas (uma fase) enrola-se sob as fases seguintes, reduzindo o aspeto do enrolamento e a resistência mecânica do equipamento. Para combater esse problema, o fabricante tomou a decisão de aumentar significativamente o tamanho do primeiro conjunto de bobinas no seu processo automatizado (primeira fase), que também é o mais afastado do rotor. Isto permite que as extremidades da bobina apareçam sem ter de efetuar modificações posteriores à bobinagem das bobinas. Não foi efectuado qualquer ensaio em dinamómetro, ensaio de carga total ou qualquer outro tipo de ensaio no projeto do motor, para além de um ensaio de impedância de tensão aplicada que “cumpria os requisitos do projeto”. Eletricamente, a indutância é diretamente afetada pela distância do rotor, pelo número de condutores e pela dimensão da bobina. A melhoria do processo de fabrico do motor causou o desequilíbrio.

Os motores de outros fabricantes foram avaliados e verificou-se que tinham enrolamentos equilibrados. No entanto, verificou-se que vários motores novos apresentavam vazios na fundição do rotor que afectariam a capacidade do motor para produzir binário.

A Vermont Yankee Nuclear implementou agora um programa para testar todos os motores eléctricos críticos de entrada antes de serem aceites, utilizando uma combinação do ALL-TEST III™ e do ALL-TEST IV PRO™ 2000.

Prevenção de custos

O gerador teria de se desligar nos dois minutos seguintes à segunda falha do motor. A paragem do gerador de emergência pode ter causado danos nos rolamentos do gerador e um corte de energia não planeado. Os custos evitados foram estimados em mais de 1.000.000 de dólares através da deteção da falha. A deteção subsequente de condições semelhantes em motores novos e reparados continuou a justificar o programa de testes e inspecções de entrada.

Conclusão

Os motores eléctricos novos e reparados não estão imunes a defeitos. Estes defeitos podem ser o resultado de erros de produção/reparação ou de erros de conceção. Um programa de inspeção de entrada usando o ALL-TEST III™ e o ALL-TEST IV PRO™ 2000 identificará essas falhas potencialmente dispendiosas antes da instalação do equipamento.