Diagnostic d’un déséquilibre de phase d’un générateur permettant à l’entreprise d’économiser 1 million d’euros

Description

Lieu : Centrale nucléaire de Vermont Yankee

Équipement de l’usine : 50 HP, 3600 RPM, 480 Volt, ouvert, anti-goutte, moteur de pompe de refroidissement

Systèmes concernés : Refroidissement des paliers du générateur de 500 MW

Coût de l’échec : 1 000 000

Économies : > 1 000 000

Un moteur électrique de 50 HP, 3600 RPM, connecté en triangle a été installé et la rotation a été vérifiée sur la pompe de refroidissement du palier du générateur Vermont Yankee. Il s’agissait de l’un des deux moteurs et il n’était mis en service qu’en cas de défaillance du moteur principal. Lorsque le primaire est tombé en panne, le moteur a été mis en service. On a constaté un déséquilibre de courant de 11 % (p-p) avec un déséquilibre de tension inférieur à 0,5 %. Le moteur présentait également une vibration de 120 Hz (électrique) et une température de fonctionnement excessive, bien que le courant de crête ait permis de déterminer que le moteur fonctionnait à 90 % de sa charge.

Premières lectures

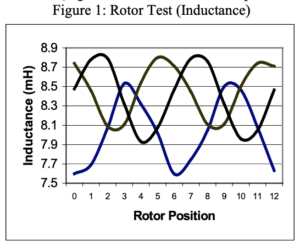

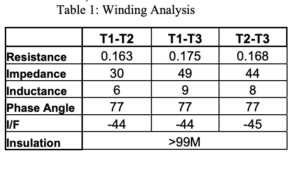

Un ALL-TEST III™ a été utilisé pour déterminer le déséquilibre de phase, avec des résultats de 000, -016 et -016 (% de déséquilibre) phase à phase lorsque le rotor a été décalé jusqu’au déséquilibre maximal sur chaque phase. Deux autres moteurs du même modèle et de numéros de série similaires ont été sélectionnés pour être examinés et testés à la fois avec l’ALL-TEST IV PRO™ 2000 et l’ALL-TEST III™. Les déséquilibres de phase et les essais de rotor qui en résultent ont été évalués (la figure 1 et le tableau 1 sont des exemples de résultats communs) :

Le déséquilibre s’est avéré frappant et lié au courant déséquilibré, aux vibrations et à l’échauffement du moteur. Des possibilités ont été explorées, allant de la qualité de l’énergie à l’étalonnage des équipements de test. Tous ont été satisfaisants.

Prochaine étape

Le fabricant de moteurs a été contacté et a noté que des changements de processus avaient été apportés dans un site particulier pour les grandes machines à enroulement concentrique. Dans un moteur de cette taille et de cette vitesse, la première série de bobines concentriques (une phase) s’enroule sous les phases suivantes, ce qui réduit l’aspect du bobinage et la résistance mécanique de l’équipement. Pour résoudre ce problème, le fabricant a décidé d’augmenter considérablement la taille du premier ensemble de bobines de son processus automatisé (première phase), qui se trouve également être le plus éloigné du rotor. Cela permet aux extrémités des bobines d’apparaître sans qu’il soit nécessaire d’apporter des modifications aux bobines après le bobinage. La conception du moteur n’a fait l’objet d’aucun essai dynamométrique, d’aucun essai à pleine charge, ni d’aucun autre essai, à l’exception d’un essai d’impédance sous tension appliquée qui “répondait aux exigences de la conception”. Sur le plan électrique, l’inductance est directement influencée par la distance par rapport au rotor, le nombre de conducteurs et la dimension de la bobine. L’amélioration du processus de fabrication du moteur est à l’origine du déséquilibre.

Des moteurs d’autres fabricants ont été évalués et il s’est avéré qu’ils avaient des enroulements équilibrés. Cependant, il a été constaté que plusieurs nouveaux moteurs présentaient des vides dans le moulage du rotor, ce qui aurait une incidence sur la capacité du moteur à produire un couple.

Vermont Yankee Nuclear a maintenant mis en place un programme pour tester tous les moteurs électriques critiques entrants avant leur acceptation en utilisant une combinaison de ALL-TEST III™ et ALL-TEST IV PRO™ 2000.

Évitement des coûts

Le générateur aurait dû s’arrêter dans les deux minutes suivant la deuxième défaillance du moteur. L’arrêt du générateur de secours peut avoir endommagé les roulements du générateur et provoqué une coupure de courant imprévue. Les coûts évités ont été estimés à plus d’un million de dollars grâce à la détection du défaut. La détection ultérieure de conditions similaires sur des moteurs neufs ou réparés a continué à justifier le programme d’essai et d’inspection à l’arrivée.

Conclusion

Les moteurs électriques neufs ou réparés ne sont pas à l’abri des défauts. Ces défauts peuvent résulter d’erreurs de production/réparation ou de conception. Un programme d’inspection à la réception utilisant à la fois ALL-TEST III™ et ALL-TEST IV PRO™ 2000 permettra d’identifier ces défaillances potentiellement coûteuses avant l’installation de l’équipement.