Maintenance prédictive des aciéries

L’entreprise

Gerdau est l’un des plus grands producteurs d’acier et de recyclage de l’acier en Amérique du Nord, avec une capacité de production annuelle d’environ 10 millions de tonnes métriques de produits sidérurgiques. L’entreprise de Midlothian, au Texas, dispose d’un stock d’environ 70 grues de tailles et d’utilisations diverses dans l’aciérie et l’installation de recyclage des matériaux. L’équipe interne de maintenance prédictive de l’aciérie inspecte les ponts roulants tous les trimestres. Lorsque l’équipe de maintenance prédictive a été alertée par l’instrument de test de moteur hors tension ALL-TEST PRO 5™ d’un problème potentiel, les techniciens ont pris des mesures pour remonter à la cause première du problème.

Qu’est-ce que le Motor Circuit Analysis™ ?

Un signal CA à basse tension, non destructif, est envoyé à travers les enroulements du moteur pour mesurer la réponse à ces signaux. L’angle de phase (Fi), la réponse courant/fréquence (I/F), l’impédance (Z), la résistance (R) et l’inductance (L) de chaque enroulement sont mesurés et les déséquilibres de ces mesures sont comparés. Les défauts d’enroulement sont indiqués par des variations dans la réponse au signal appliqué à travers les enroulements. Ces variations entraînent des déséquilibres dans la réponse mesurée au signal appliqué. Par conséquent, lorsqu’on teste des équipements triphasés tels que des moteurs, des générateurs ou des transformateurs, la réponse de chaque phase est comparée à celle des deux autres. La résistance de phase est évaluée pour déterminer les problèmes de connexion ; l’inductance est évaluée pour détecter d’éventuels problèmes de rotor ; l’adaptation de l’impédance et de l’inductance est utilisée pour détecter la contamination ou la surchauffe des enroulements ; les tests d’isolation à la terre détectent les problèmes de conducteur à la terre.

Des tests trimestriels suggèrent une dégradation du moteur (mais des tests approfondis révèlent le contraire !)

L’inspection du moteur du chariot de la grue à ferraille #4 de Materials Recycling était prévue pour la première semaine de mars 2017. Un instrument de test de moteur AT5™de-energized serait utilisé pour effectuer une analyse du circuit du moteur (MCA™), qui permet à un technicien de fiabilité / maintenance de déterminer l’état des enroulements du moteur électrique. L’AT5™ avait été acheté en 2016 parce qu’il s’agit d’un instrument portatif plus facile à transporter que l’instrument d’essai de 60 livres de l’aciérie qui nécessitait une source d’alimentation dédiée de 110 volts.

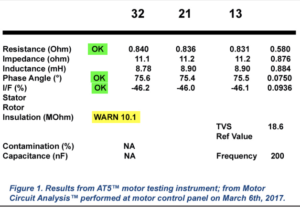

L’AT5™ a été connecté au panneau de commande du moteur et une Motor Circuit Analysis™ a été effectuée sur le moteur du chariot de 20 chevaux. En l’espace de quelques minutes seulement, les résultats du test ont montré une lecture déconcertante de l’isolation à la terre de 10,1 méga-ohms (voir figure 1). Ce moteur “pratiquement neuf”, qui a été installé sur la grue en octobre 2016, a été testé lors de son installation initiale. Le tout premier test avait révélé une valeur supérieure à >999 mégohms. Cette différence dans les résultats des tests a mis la puce à l’oreille de l’équipe de maintenance prédictive. Le moteur n’ayant fonctionné que pendant six mois, il était évident qu’il n’aurait pas dû se détériorer aussi rapidement

Trouver le vrai problème

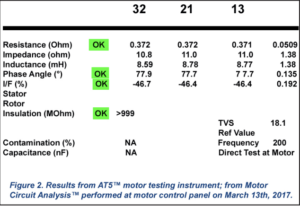

L’équipe de maintenance prédictive a programmé un nouveau test de ce même moteur la semaine suivante ; cependant, cette fois, l’AT5™ serait connecté directement au moteur. Quelques minutes après avoir effectué le second test, l’AT5™ a indiqué une valeur d’isolation supérieure à >999 méga-ohms (voir figure 2). À ce stade, l’équipe de maintenance prédictive a réalisé que le problème ne venait pas du moteur, mais du câblage de la guirlande entre l’armoire de commande du moteur et le moteur du chariot. Les câbles reliant l’entraînement à la boîte de jonction du chariot de festons ont été vérifiés pour s’assurer qu’ils n’étaient pas endommagés et ont été rapidement remplacés.

Apprenez de cette équipe de maintenance prédictive !

Ils testent leurs nouveaux moteurs lors de l’installation.

Il est important de tester les nouveaux moteurs au moment de leur installation. Si un moteur “neuf” est installé après avoir été stocké pendant une longue période, un test confirmera que le moteur fonctionnera comme prévu. Les tests effectués au moment de l’installation peuvent permettre de déceler des problèmes qui peuvent être résolus pendant la période de garantie. Dans une perspective à long terme, les essais de moteurs permettront également d’établir des données de base qui pourront être utiles pour l’examen de la maintenance et la prise de décision.

Ils ont poursuivi les tests au lieu de remplacer immédiatement le moteur !

Cette équipe de maintenance prédictive n’a pas perdu de temps à essayer de remplacer un moteur en parfait état. Ils savaient combien de temps et de ressources seraient nécessaires pour remplacer le moteur – un pont roulant, plusieurs techniciens, plus de personnel et plus d’heures de travail. Tout cela s’additionne ! En s’attaquant à la racine du problème, ils ont gagné du temps et de l’argent.

Ils ont utilisé un instrument de test fiable.

Le testeur de moteur AT5™ s’est révélé être un outil précieux pour le diagnostic des moteurs. Il est léger, portable et donne des résultats immédiats. Cette équipe de maintenance prédictive a tout de suite compris le véritable problème et a pu le résoudre rapidement afin de pouvoir passer à d’autres projets.

A propos de ALL-TEST Pro, LLC.

ALL-TEST Pro tient la promesse d’une véritable maintenance et d’un dépannage des moteurs, avec des outils de diagnostic innovants, un logiciel et une assistance qui vous permettent de continuer à faire fonctionner votre entreprise.

À propos de Gerdau

Gerdau est une entreprise sidérurgique vieille de 110 ans, premier producteur d’acier long en Amérique et l’un des plus grands fournisseurs mondiaux d’acier long spécialisé.