Les aciéries augmentent leur retour sur investissement grâce aux essais de moteurs sous tension

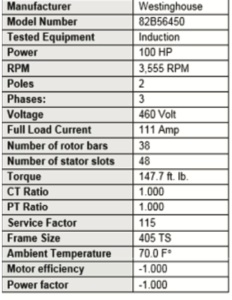

Si une aciérie risquait de perdre 5 000 dollars par minute d’arrêt imprévu, il ne serait pas surprenant qu’elle mette en œuvre un programme de maintenance préventive pour assurer le fonctionnement fiable de ses équipements et éviter les arrêts imprévus. Un fabricant d’acier américain qui a compris l’importance de la maintenance préventive envoie son équipe de techniciens motoristes tester les moteurs dans l’ensemble de l’installation de production d’acier tous les six mois. En avril 2014, un technicien motoriste a détecté un défaut dans un moteur à courant alternatif Westinghouse de 100 chevaux après avoir utilisé l’instrument de test de moteur sous tension ALL-TEST PRO On-Line II™.

Comprendre la demande

Ce moteur de 100HP était l’un des nombreux moteurs qui fonctionnaient dans la bande #3 Coil Strip, où les bobines d’acier sont traitées par la ligne #3 CAL (Continuous Annealing Line). La ligne de recuit déroule les bobines d’acier, les chauffe à une température malléable et les soumet à différents processus pour obtenir des qualités spécifiques.

“Il y a beaucoup de pièces mobiles dans une aciérie”, explique Frank Settles, Steel Mill Motor Tech. “Lorsque je vais tester des moteurs sur une route, j’en teste au moins 25 à la fois.

Settles a connecté l’instrument portable ATPOL II™ de test des moteurs sous tension au tableau électrique afin d’effectuer les tests de surveillance de l’état à une distance sûre du moteur en fonctionnement. “Lorsque j’ai testé ce moteur de 100 CV, l’ATPOL II™ a indiqué qu’il y avait un problème avec les barres du rotor”, déclare Settles.

Les indications anormales ont été signalées au chef de service de la bande de bobine n° 3, et une mesure immédiate a été prise pour remplacer le moteur. Une fois qu’un nouveau moteur a été installé dans la ligne de recuit continu n° 3, le moteur dont l’état de santé était douteux a été envoyé à un centre de réparation de moteurs du Midwest pour une inspection et une analyse plus approfondies. Le responsable de la maintenance de l’aciérie souhaitait que l’atelier de réparation de moteurs vérifie l’état du moteur et confirme les résultats de l’essai du moteur sous tension.

Une enquête complémentaire confirme les résultats du test ATPOL II™

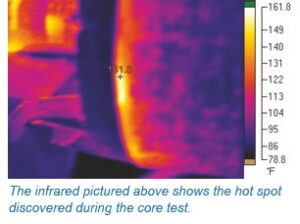

Dans l’atelier de réparation de moteurs, plusieurs tests ont été effectués : le moteur de 100 HP a donné des résultats initiaux de 200+ méga-ohms à 500 volts ; le test de surtension a été acceptable. Le rotor a ensuite été testé sur le noyau pour rechercher des courts-circuits dans les tôles ainsi que des courts-circuits dans les connexions entre les tôles et l’anneau de mise à la terre.

“Un point chaud a été découvert dans les laminations près de l’anneau de court-circuit”, explique Jonathan Walma de Harrison Electric, Inc. “Les barres du rotor sont traversées par un courant induit par le stator qui crée un champ magnétique. Lorsque l’une de ces barres est déconnectée, la puissance fournie par le moteur est réduite et le courant nécessaire pour faire fonctionner le moteur à pleine charge augmente.

Après que l’atelier de réparation du moteur a confirmé les problèmes de rotor initialement détectés par l’ATPOL II™, le responsable de la maintenance de l’aciérie a comparé le coût de la réparation du moteur à celui de l’achat d’un moteur flambant neuf. Voyant que le coût de la réparation du moteur était supérieur à celui d’un moteur neuf, le responsable de la maintenance a demandé que le moteur défectueux soit renvoyé à l’aciérie pour y être recyclé et éliminé de manière appropriée.

“L’aciérie n’a subi aucune perte car les défauts du rotor ont été détectés avant qu’il ne tombe en panne”, s’exclame M. Settles. “L’ATPOL II™ s’est avéré très utile pour détecter les défauts des moteurs à courant alternatif et à courant continu, et j’ai même été en mesure de prévoir à l’avance les problèmes qui pourraient survenir avec un moteur. Une fois, des testeurs tiers sont venus avec des équipements différents – très chers, pas portables comme les instruments ALL-TEST Pro – et ils n’ont pas détecté les problèmes que l’équipement ATP pouvait détecter.”

Intégrez l’essai des moteurs à votre programme de maintenance préventive

À ce jour, cette aciérie a acquis pour environ 80 000 dollars d’équipement de test de moteurs auprès d’ALL-TEST Pro – à la fois des instruments de test sous tension et hors tension. Ils ont régulièrement mis à jour leur logiciel, calibré leur équipement et utilisé l’assistance sur site et à distance fournie par ALL-TEST Pro. Cette aciérie s’est efforcée de tester les moteurs dans le cadre de son programme de maintenance préventive, ce qui lui a permis de réaliser d’importantes économies. Les essais de moteurs sous tension peuvent-ils permettre à chaque aciérie d’économiser 7 millions de dollars par jour ? S’il est difficile de répondre à cette question, une chose est sûre : les temps d’arrêt coûtent de l’argent. Lorsqu’un équipement tombe en panne, cela se traduit en dollars réels chaque fois qu’une installation de production cesse de fonctionner. Intégrez l’essai des moteurs à votre programme de maintenance préventive afin de les maintenir en état de marche, puis calculez les économies réalisées.

Regardez cette vidéo pour apprendre comment les essais de moteurs peuvent vous faire gagner du temps, de l’argent et des maux de tête. Visitez le site alltestpro.com pour plus d’informations.

A propos de ALL-TEST Pro, LLC

ALL-TEST Pro tient la promesse d’une véritable maintenance et d’un dépannage des moteurs, avec des outils de diagnostic innovants, des logiciels et une assistance qui vous permettent de continuer à faire fonctionner votre entreprise.