Le acciaierie aumentano il ROI con i test sui motori eccitati

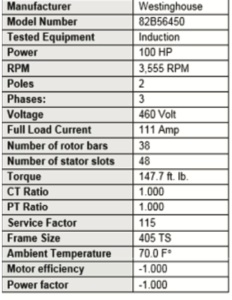

Se un’acciaieria rischiasse di perdere 5.000 dollari per ogni minuto di fermo macchina non programmato, non sarebbe sorprendente vedere un’acciaieria che implementa un programma di manutenzione preventiva per mantenere le proprie attrezzature in funzione in modo affidabile ed evitare fermi non programmati. Un produttore americano di acciaio che comprende l’importanza della manutenzione preventiva invia il proprio team di tecnici dei motori a testare i motori in tutto lo stabilimento di produzione dell’acciaio ogni 6 mesi. Nell’aprile 2014, un tecnico dei motori ha rilevato un guasto in un motore Westinghouse AC da 100 cavalli dopo aver utilizzato lo strumento di test dei motori sotto tensione ALL-TEST PRO On-Line II™.

Comprendere l’applicazione

Questo motore da 100HP era uno dei tanti motori che operavano nella striscia di bobine #3, dove le bobine di acciaio vengono lavorate attraverso la linea di ricottura continua #3 CAL (Continuous Annealing Line). La linea di ricottura svolge i rotoli di acciaio, li riscalda a una temperatura malleabile e li sottopone a vari processi per ottenere qualità specifiche.

“In un’acciaieria ci sono molte parti in movimento”, spiega Frank Settles, tecnico del motore dell’acciaieria. “Quando vado a testare i motori su un percorso, ne provo almeno 25 alla volta”.

Settles ha collegato al quadro elettrico lo strumento portatile per il test dei motori sotto tensione ATPOL II™, per condurre i test di monitoraggio delle condizioni a una distanza di sicurezza dal motore in funzione. “Quando ho testato questo motore da 100HP, l’ATPOL II™ ha indicato un problema con le barre del rotore”, afferma Settles.

Le indicazioni anomale sono state segnalate al capo reparto della striscia di bobine #3 e sono stati presi provvedimenti immediati per sostituire il motore. Una volta installato un nuovo motore nella linea di ricottura continua #3, il motore con problemi di salute è stato inviato a un centro di riparazione motori del Midwest per ulteriori ispezioni e analisi. Il responsabile della manutenzione dell’acciaieria voleva che il centro di riparazione motori controllasse le condizioni del motore e confermasse i risultati del test del motore sotto tensione.

Ulteriori indagini confermano i risultati del test ATPOL II

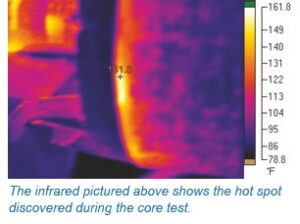

Presso l’impianto di riparazione dei motori sono stati eseguiti diversi test: il motore da 100HP ha mostrato letture iniziali di 200 Meg-ohm a 500 Volt; il test di sovratensione è risultato accettabile. Quindi il rotore è stato sottoposto a core-test per verificare la presenza di cortocircuiti nelle laminazioni e nei collegamenti tra le laminazioni e l’anello di messa a terra.

“È stato scoperto un punto caldo nelle laminazioni vicino all’anello di cortocircuito”, spiega Jonathan Walma di Harrison Electric, Inc. “Le barre del rotore sono attraversate da corrente indotta dallo statore per creare un campo magnetico. Quando una di queste barre viene scollegata, la potenza del motore si riduce e la corrente necessaria per far funzionare il motore a pieno carico aumenta, quindi è stata una buona soluzione; altrimenti il motore si sarebbe trovato in una situazione di sovraccarico”.

Dopo che l’officina di riparazione del motore ha confermato i problemi al rotore rilevati inizialmente dall’ATPOL II™, il responsabile della manutenzione dell’acciaieria ha confrontato il costo della riparazione del motore con quello dell’acquisto di un motore nuovo. Poiché il costo della riparazione del motore era superiore a quello di un motore nuovo, il responsabile della manutenzione ha chiesto che il motore difettoso fosse restituito all’acciaieria per essere riciclato e smaltito correttamente.

“L’acciaieria non ha subito perdite perché i guasti del rotore sono stati individuati prima del guasto”, afferma Settles. “L’ATPOL II™ si è rivelato ottimo per individuare i guasti dei motori sia in corrente alternata che in corrente continua, e sono persino in grado di prevedere quando potrebbe verificarsi un problema con un motore. Una volta sono venuti dei tester di terze parti con apparecchiature diverse, molto costose e non portatili come gli strumenti ALL-TEST Pro, e non hanno rilevato i problemi che invece l’apparecchiatura ATP era in grado di rilevare”.

L’analisi del motore fa parte del vostro programma di manutenzione preventiva

Ad oggi, questa acciaieria ha acquistato da ALL-TEST Pro apparecchiature per il collaudo dei motori per un valore di circa 80.000 dollari – strumenti di collaudo con e senza tensione. Hanno aggiornato regolarmente il software, calibrato le apparecchiature e utilizzato l’assistenza in loco e a distanza fornita da ALL-TEST Pro. Questa acciaieria si è impegnata a fondo per eseguire i test sui motori nell’ambito del programma di manutenzione preventiva, ottenendo notevoli risparmi. I test sui motori sotto tensione possono quindi far risparmiare a ogni acciaieria 7 milioni di dollari al giorno? Anche se è difficile rispondere a questa domanda, una cosa è certa: i tempi di inattività costano. Il guasto di un’apparecchiatura è rappresentato in dollari reali ogni volta che un impianto di produzione smette di funzionare. Fate in modo che il test dei motori faccia parte del vostro programma di manutenzione preventiva per mantenerli in funzione e calcolate i risparmi.

Guardate questo video per capire come i test sui motori possano farvi risparmiare tempo, denaro e grattacapi. Per ulteriori informazioni, visitate il sito alltestpro.com.

Informazioni su ALL-TEST Pro, LLC

ALL-TEST Pro mantiene la promessa di una vera e propria manutenzione e risoluzione dei problemi del motore, con strumenti diagnostici innovativi, software e assistenza che consentono di mantenere in funzione l’azienda.