Usinas siderúrgicas aumentam o ROI com testes de motores energizados

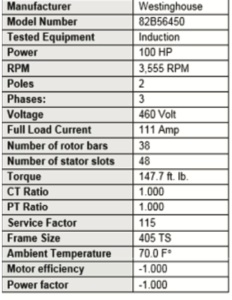

Se uma siderurgia corresse o risco de perder 5.000 dólares por cada minuto de inatividade não planeada, não seria de admirar que essa siderurgia implementasse um programa de manutenção preventiva para manter o seu equipamento a funcionar de forma fiável e evitar paragens não programadas. Um fabricante de aço americano que compreende a importância da manutenção preventiva envia a sua equipa de técnicos de motores para testar motores em toda a instalação de produção de aço de 6 em 6 meses. Em abril de 2014, um técnico de motores detectou uma falha num motor CA Westinghouse de 100 cavalos de potência depois de utilizar o instrumento de teste de motores energizados ALL-TEST PRO On-Line II™.

Compreender a aplicação

Este motor de 100HP era um dos muitos motores que funcionavam na Tira de Bobina #3, onde a bobina de aço é processada através da CAL (Linha de Recozimento Contínuo) #3. A linha de recozimento desenrola as bobinas de aço, aquece-as até uma temperatura maleável e submete-as a vários processos para obter qualidades específicas.

“Há muitas peças em movimento numa fábrica de aço”, explica Frank Settles, técnico de motores da fábrica de aço. “Quando saio para testar motores numa rota, estou a testar pelo menos 25 motores de cada vez.”

Settles ligou o instrumento portátil de teste de motores energizados ATPOL II™ ao painel elétrico para realizar os testes de monitorização do estado a uma distância segura do motor em funcionamento. “Quando testei este motor de 100HP, o ATPOL II™ indicou que havia um problema com as barras do rotor”, afirma Settles.

As indicações anómalas foram comunicadas ao chefe de departamento da tira de bobina n.º 3, tendo sido tomadas medidas imediatas para substituir o motor. Uma vez instalado um novo motor na Linha de Recozimento Contínuo n.º 3, o motor com estado de saúde duvidoso foi enviado para uma oficina de reparação de motores do Midwestern para posterior inspeção e análise. O diretor de manutenção da siderurgia queria que a oficina de reparação de motores verificasse o estado do motor e confirmasse os resultados do teste do motor sob tensão.

Investigações adicionais confirmam os resultados do teste ATPOL II

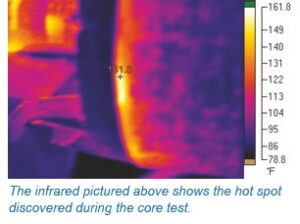

Na oficina de reparação de motores, foram efectuados vários testes: o motor de 100HP apresentou leituras iniciais de Meg-ohm de 200+ a 500-Volts; o teste de sobretensão foi aceitável. Em seguida, o rotor foi testado com o núcleo para procurar curtos-circuitos nas laminações, bem como curtos-circuitos nas ligações entre as laminações e o anel de ligação à terra.

“Foi descoberto um ponto quente nas laminações perto do anel de curto-circuito”, explica Jonathan Walma da Harrison Electric, Inc. “As barras do rotor têm uma corrente induzida pelo estator para criar um campo magnético. Quando uma destas barras é desligada, a potência que o motor fornece é reduzida e a corrente necessária para fazer funcionar o motor a plena carga aumenta, pelo que foi uma boa solução; caso contrário, o motor teria ficado numa situação de sobrecarga.”

Depois de a oficina de reparação de motores ter confirmado os problemas do rotor inicialmente detectados pelo ATPOL II™, o gestor de manutenção da siderurgia comparou o custo de reparação do motor com o custo de aquisição de um motor novo. Vendo que o custo da reparação do motor era superior ao custo de um motor novo, o diretor de manutenção solicitou que o motor avariado fosse devolvido à siderurgia para ser devidamente reciclado e eliminado.

“A siderurgia não sofreu quaisquer perdas porque as falhas do rotor foram detectadas antes da avaria”, exclama Settles. “O ATPOL II™ tem sido ótimo para encontrar falhas em motores CA e CC, e eu até fui capaz de projetar ‘no futuro’ quando pode haver um problema com um motor. Uma vez, tivemos testadores de terceiros que vieram com equipamentos diferentes – muito caros, não portáteis como os instrumentos ALL-TEST Pro – e eles não detectaram os problemas que o equipamento ATP poderia.

Torne o teste de motores parte do seu programa de manutenção preventiva

Até à data, esta siderurgia adquiriu cerca de 80.000 dólares em equipamento de teste de motores da ALL-TEST Pro – instrumentos de teste energizados e desenergizados. Eles atualizaram regularmente seu software, calibraram seu equipamento e utilizaram o suporte remoto e no local fornecido pelo ALL-TEST Pro. Esta siderurgia fez um grande esforço para efetuar testes de motores como parte do seu programa de manutenção preventiva, o que resultou em grandes poupanças. Então, será que os testes de motores energizados podem poupar a cada siderurgia 7 milhões de dólares por dia? Embora esta seja uma pergunta difícil de responder, uma coisa é certa – o tempo de inatividade custa dinheiro. Quando o equipamento falha, isso é representado em dólares reais sempre que uma instalação de produção deixa de funcionar. Torne o teste do motor parte do seu programa de manutenção preventiva para manter os seus motores em funcionamento e, em seguida, calcule as poupanças.

Veja este vídeo para saber como os ensaios de motores podem poupar-lhe tempo, dinheiro e dores de cabeça. Visite alltestpro.com para obter mais informações.

Sobre a ALL-TEST Pro, LLC

O ALL-TEST Pro cumpre a promessa de uma verdadeira manutenção e resolução de problemas do motor, com ferramentas de diagnóstico inovadoras, software e suporte que lhe permitem manter o seu negócio a funcionar.