Stahlwerke steigern ihren ROI mit energiegeladenen Motortests

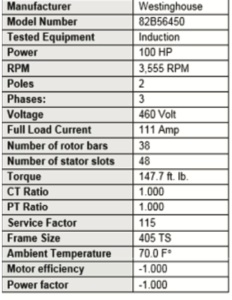

Wenn ein Stahlwerk Gefahr läuft, für jede Minute ungeplanter Ausfallzeit 5.000 Dollar zu verlieren, wäre es nicht verwunderlich, wenn dieses Stahlwerk ein Programm zur vorbeugenden Wartung einführt, um seine Anlagen zuverlässig zu betreiben und ungeplante Stillstände zu vermeiden. Ein amerikanischer Stahlhersteller, der sich der Bedeutung der vorbeugenden Wartung bewusst ist, schickt alle 6 Monate ein Team von Motorentechnikern zur Prüfung von Motoren in der gesamten Stahlproduktion. Im April 2014 entdeckte ein Motorentechniker einen Fehler in einem 100-PS-Wechselstrommotor von Westinghouse, nachdem er das unter Spannung stehende Motorprüfgerät ALL-TEST PRO On-Line II™ verwendet hatte.

Verstehen der Anwendung

Dieser 100-PS-Motor war einer von vielen Motoren, die in der #3 Coil Strip arbeiteten, wo Stahlcoils in der #3 CAL (Continuous Annealing Line) verarbeitet werden. In der Glühlinie werden die Stahlcoils abgewickelt, auf eine verformbare Temperatur erwärmt und verschiedenen Prozessen unterzogen, um bestimmte Eigenschaften zu erzielen.

“In einem Stahlwerk gibt es viele bewegliche Teile”, erklärt Frank Settles, Steel Mill Motor Tech. “Wenn ich auf einer Strecke Motoren teste, teste ich mindestens 25 Motoren auf einmal.

Settles schloss das tragbare, handgehaltene ATPOL II™-Motorprüfgerät an die elektrische Schalttafel an, um die Zustandsüberwachungstests in sicherer Entfernung vom laufenden Motor durchzuführen. “Als ich diesen 100-PS-Motor testete, zeigte das ATPOL II™ an, dass es ein Problem mit den Rotorstäben gab”, so Settles.

Die abnormalen Anzeichen wurden dem Abteilungsleiter des Spulenbandes Nr. 3 gemeldet, und es wurden sofort Maßnahmen zum Austausch des Motors ergriffen. Nachdem ein neuer Motor in die Durchlaufglühanlage Nr. 3 eingebaut worden war, wurde der Motor, dessen Zustand fraglich war, zur weiteren Inspektion und Analyse an eine Motorreparaturwerkstatt im Mittleren Westen geschickt. Der Wartungsleiter des Stahlwerks wollte, dass die Motorreparaturwerkstatt den Zustand des Motors prüft und die Ergebnisse der Prüfung des Motors unter Spannung bestätigt.

Weitere Untersuchungen bestätigen die ATPOL II™-Testergebnisse

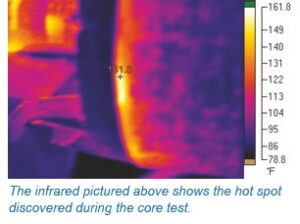

In der Motorreparaturwerkstatt wurden mehrere Tests durchgeführt: Der 100-PS-Motor zeigte anfängliche Meg-Ohm-Werte von 200+ bei 500 Volt; der Überspannungstest war akzeptabel. Anschließend wurde der Rotor im Kern auf Kurzschlüsse in den Blechen sowie auf Kurzschlüsse in den Verbindungen zwischen den Blechen und dem Erdungsring geprüft.

“Es wurde eine heiße Stelle in den Lamellen in der Nähe des Kurzschlussrings entdeckt”, erklärt Jonathan Walma von Harrison Electric, Inc. “In die Rotorstäbe wird vom Stator Strom induziert, um ein Magnetfeld zu erzeugen. Wenn eine dieser Stangen abgeschaltet wird, verringert sich die vom Motor gelieferte Leistung und der Strom, der für den Betrieb des Motors unter Volllast erforderlich ist, erhöht sich, so dass es ein guter Zug war; andernfalls wäre der Motor in eine Überlastsituation geraten.”

Nachdem die Motorreparaturwerkstatt die ursprünglich vom ATPOL II™ festgestellten Rotorprobleme bestätigt hatte, verglich der Wartungsleiter des Stahlwerks die Kosten für die Reparatur des Motors mit den Kosten für den Kauf eines neuen Motors. Da die Kosten für die Reparatur des Motors höher waren als die Kosten für einen neuen Motor, verlangte der Wartungsleiter, dass der defekte Motor zur ordnungsgemäßen Verwertung und Entsorgung an das Stahlwerk zurückgeschickt wird.

“Das Stahlwerk hat keine Verluste erlitten, weil die Fehler am Rotor vor dem Ausfall erkannt wurden”, erklärt Settles. “Das ATPOL II™ hat sich hervorragend bewährt, um Fehler bei Wechsel- und Gleichstrommotoren zu finden, und ich konnte sogar voraussagen, wann ein Problem mit einem Motor auftreten könnte. Einmal hatten wir Prüfer von Drittanbietern, die mit anderen Geräten kamen – sehr teuer und nicht so tragbar wie die ALL-TEST Pro-Geräte – und sie konnten nicht die Probleme erkennen, die das ATP-Gerät konnte.”

Machen Sie die Motorprüfung zu einem Teil Ihres präventiven Wartungsprogramms

Bis heute hat dieses Stahlwerk Motorprüfgeräte von ALL-TEST Pro im Wert von etwa 80.000 US-Dollar erworben – sowohl stromführende als auch stromlose Prüfgeräte. Sie haben ihre Software regelmäßig aktualisiert, ihre Geräte kalibriert und den Vor-Ort- und Fernsupport von ALL-TEST Pro in Anspruch genommen. Dieses Stahlwerk hat umfangreiche Anstrengungen unternommen, um im Rahmen seines vorbeugenden Wartungsprogramms Motorentests durchzuführen, und das hat zu erheblichen Einsparungen geführt. Kann also jedes Stahlwerk durch die Prüfung von Motoren unter Spannung 7 Millionen Dollar pro Tag einsparen? Diese Frage ist zwar schwer zu beantworten, aber eines ist sicher: Ausfallzeiten kosten Geld. Wenn eine Anlage ausfällt, schlägt sich das jedes Mal in realen Dollars nieder, wenn eine Produktionsanlage den Betrieb einstellt. Machen Sie die Motorprüfung zu einem Teil Ihres präventiven Wartungsprogramms, um Ihre Motoren in Betrieb zu halten, und berechnen Sie dann die Einsparungen.

Sehen Sie sich dieses Video an, um zu erfahren, wie Sie mit Motorentests Zeit, Geld und Kopfschmerzen sparen können. Besuchen Sie alltestpro.com für weitere Informationen.

Über ALL-TEST Pro, LLC

ALL-TEST Pro erfüllt das Versprechen einer echten Motorwartung und Fehlersuche mit innovativen Diagnosewerkzeugen, Software und Support, die es Ihnen ermöglichen, Ihr Unternehmen am Laufen zu halten.