Stålværker øger ROI med test af strømførende motorer

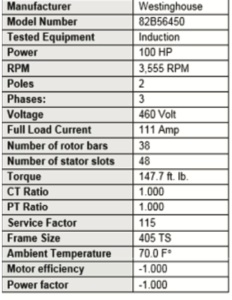

Hvis et stålværk risikerede at miste 5.000 dollars for hvert minuts uplanlagt nedetid, ville det ikke være nogen overraskelse at se stålværket implementere et forebyggende vedligeholdelsesprogram for at holde deres udstyr kørende pålideligt og undgå uplanlagte nedlukninger. En amerikansk stålproducent, der forstår vigtigheden af forebyggende vedligeholdelse, sender deres team af motorteknikere ud for at teste motorer i hele stålproduktionsanlægget hver 6. måned. I april 2014 opdagede en motortekniker en fejl i en 100 hestekræfters Westinghouse AC-motor efter at have brugt ALL-TEST PRO On-Line II™ energized motor testing instrument.

Forståelse af applikationen

Denne 100 hk motor var en af mange motorer, der kørte i #3 Coil Strip, hvor stålspoler behandles gennem #3 CAL (Continuous Annealing Line). Udglødningslinjen afvikler stålrullerne, varmer dem op til en formbar temperatur og sender dem gennem forskellige processer for at opnå specifikke kvaliteter.

“Der er mange bevægelige dele i et stålværk,” forklarer Frank Settles, Steel Mill Motor Tech. “Når jeg tager ud for at teste motorer på en rute, tester jeg mindst 25 motorer ad gangen.”

Settles tilsluttede det bærbare, håndholdte ATPOL II™-motortestinstrument til eltavlen for at kunne udføre tilstandsovervågningstestene i sikker afstand fra den kørende motor. “Da jeg testede denne 100 hk motor, viste ATPOL II™, at der var et problem med rotorstængerne,” siger Settles.

De unormale indikationer blev rapporteret til afdelingslederen for spolebånd nr. 3, og der blev straks taget skridt til at udskifte motoren. Da der var installeret en ny motor i den kontinuerlige glødelinje nr. 3, blev motoren med tvivlsomt helbred sendt til et motorreparationsværksted i Midtvesten til yderligere inspektion og analyse. Stålværkets vedligeholdelseschef ønskede, at motorværkstedet skulle kontrollere motorens tilstand og bekræfte resultaterne af den strømførende motortest.

Yderligere undersøgelser bekræfter ATPOL II™-testresultater

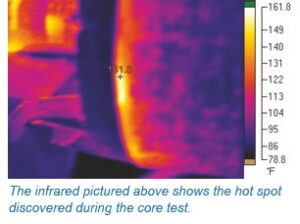

På motorreparationsværkstedet blev der udført flere tests: 100 HK-motoren viste indledende Meg-ohm-målinger på 200+ ved 500 volt; overspændingstesten var acceptabel. Derefter blev rotoren kernetestet for at lede efter kortslutninger i lamellerne samt kortslutninger i forbindelserne mellem lamellerne og jordingsringen.

“Der blev opdaget et hot spot i lamellerne i nærheden af kortslutningsringen,” forklarer Jonathan Walma fra Harrison Electric, Inc. “Rotorstængerne får tilført strøm fra statoren for at skabe et magnetfelt. Når en af disse stænger frakobles, reduceres motorens hestekræfter, og den strøm, der kræves for at drive motoren ved fuld belastning, stiger, så det var et godt træk; ellers ville motoren have bragt sig selv i en overbelastningssituation.”

Efter at motorværkstedet havde bekræftet de problemer med rotoren, som ATPOL II™ oprindeligt havde opdaget, sammenlignede stålværkets vedligeholdelseschef omkostningerne ved at reparere motoren med omkostningerne ved at købe en helt ny motor. Da omkostningerne ved at reparere motoren var større end omkostningerne ved en ny motor, bad vedligeholdelseschefen om, at den defekte motor blev returneret til stålværket til korrekt genbrug og bortskaffelse.

“Stålværket led ikke noget tab, fordi rotorfejlene blev opdaget, før de gik i stykker,” udbryder Settles. “ATPOL II™ har været fantastisk til at finde fejl på både AC- og DC-motorer, og jeg har endda været i stand til at forudse, hvornår der kunne opstå et problem med en motor. Engang havde vi tredjepartstestere, der kom ind med andet udstyr – meget dyrt, ikke bærbart som ALL-TEST Pro-instrumenterne – og de fandt ikke de problemer, som ATP-udstyret kunne.”

Gør motortest til en del af dit forebyggende vedligeholdelsesprogram

Til dato har stålværket købt motortestudstyr fra ALL-TEST Pro til en værdi af ca. 80.000 dollars – både strømførende og strømløse testinstrumenter. De har regelmæssigt opgraderet deres software, kalibreret deres udstyr og benyttet sig af den on-site og remote support, som ALL-TEST Pro tilbyder. Dette stålværk har gjort en stor indsats for at udføre motortest som en del af deres forebyggende vedligeholdelsesprogram, og det har resulteret i store besparelser. Så kan energitest af motorer spare hvert stålværk for 7 millioner dollars om dagen? Det er et svært spørgsmål at besvare, men én ting er sikkert – nedetid koster penge. Når udstyr svigter, er det repræsenteret i reelle dollars, hver gang et produktionsanlæg holder op med at fungere. Gør motortest til en del af dit forebyggende vedligeholdelsesprogram for at holde dine motorer i gang, og beregn derefter besparelserne.

Se denne video for at lære, hvordan motortest kan spare dig tid, penge og hovedpine. Besøg alltestpro.com for mere information.

Om ALL-TEST Pro, LLC

ALL-TEST Pro indfrier løftet om ægte motorvedligeholdelse og fejlfinding med innovative diagnoseværktøjer, software og support, der gør det muligt for dig at holde din virksomhed kørende.