Huty stali zwiększają zwrot z inwestycji dzięki testom silników pod napięciem

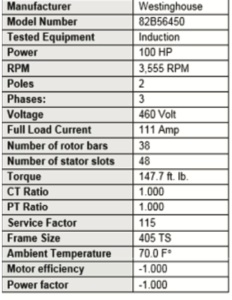

Gdyby huta stali była narażona na utratę 5000 USD za każdą minutę nieplanowanego przestoju, nie byłoby zaskoczeniem, gdyby wdrożyła program konserwacji zapobiegawczej, aby utrzymać niezawodne działanie sprzętu i uniknąć nieplanowanych przestojów. Jeden z amerykańskich producentów stali, który rozumie znaczenie konserwacji zapobiegawczej, co 6 miesięcy wysyła swój zespół techników do testowania silników w całym zakładzie produkcji stali. W kwietniu 2014 r. jeden z techników wykrył usterkę w 100-konnym silniku prądu przemiennego Westinghouse po użyciu przyrządu ALL-TEST PRO On-Line II™ do testowania silników pod napięciem.

Zrozumienie aplikacji

Ten silnik o mocy 100 KM był jednym z wielu silników pracujących w #3 Coil Strip, gdzie stalowa cewka jest przetwarzana przez #3 CAL (Continuous Annealing Line). Linia wyżarzania odwija zwoje stali, podgrzewa je do temperatury plastyczności i poddaje różnym procesom w celu uzyskania określonych właściwości.

“W hucie stali jest wiele ruchomych części”, wyjaśnia Frank Settles, Steel Mill Motor Tech. “Kiedy wyjeżdżam testować silniki na trasie, testuję co najmniej 25 silników jednocześnie”.

Settles podłączył przenośny, ręczny przyrząd ATPOL II™ do testowania silników pod napięciem do panelu elektrycznego w celu przeprowadzenia testów monitorowania stanu w bezpiecznej odległości od pracującego silnika. “Kiedy testowałem ten silnik o mocy 100 KM, ATPOL II™ wskazał, że wystąpił problem z prętami wirnika”, stwierdza Settles.

Nieprawidłowe wskazania zostały zgłoszone kierownikowi działu taśmy #3 i podjęto natychmiastowe działania w celu wymiany silnika. Po zainstalowaniu nowego silnika w linii ciągłego wyżarzania nr 3, silnik z wątpliwą kondycją został wysłany do zakładu naprawy silników na Środkowym Zachodzie w celu dalszej kontroli i analizy. Kierownik ds. konserwacji stalowni chciał, aby zakład naprawy silników sprawdził stan silnika i potwierdził wyniki testu silnika pod napięciem.

Dalsze badania potwierdzają wyniki testu ATPOL II

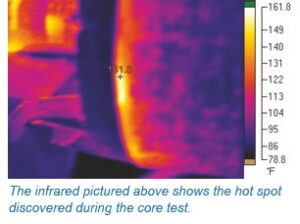

W zakładzie naprawy silników przeprowadzono kilka testów: silnik o mocy 100 KM wykazał początkowe odczyty megaomów na poziomie 200+ przy napięciu 500 V; test przepięciowy był akceptowalny. Następnie wirnik został przetestowany pod kątem zwarć w laminatach, a także zwarć w połączeniach między laminatami a pierścieniem uziemiającym.

“W laminatach w pobliżu pierścienia zwierającego odkryto gorący punkt” – wyjaśnia Jonathan Walma z Harrison Electric, Inc. “Pręty wirnika mają prąd indukowany w nich ze stojana w celu wytworzenia pola magnetycznego. Kiedy jeden z tych prętów jest odłączony, moc dostarczana przez silnik jest zmniejszona, a prąd wymagany do pracy silnika przy pełnym obciążeniu wzrasta, więc było to dobre pociągnięcie; w przeciwnym razie silnik znalazłby się w sytuacji przeciążenia “.

Po tym, jak warsztat naprawczy silnika potwierdził problemy z wirnikiem początkowo wykryte przez ATPOL II™, kierownik ds. utrzymania ruchu w hucie porównał koszt naprawy silnika z kosztem zakupu zupełnie nowego silnika. Widząc, że koszt naprawy silnika był wyższy niż koszt nowego silnika, kierownik ds. konserwacji zażądał zwrotu uszkodzonego silnika do huty w celu jego recyklingu i utylizacji.

“Huta nie poniosła żadnych strat, ponieważ usterki wirnika zostały wykryte przed awarią”, wyjaśnia Settles. “ATPOL II™ był świetny do wykrywania usterek zarówno w silnikach AC, jak i DC, a nawet byłem w stanie przewidzieć, kiedy może wystąpić problem z silnikiem. Pewnego razu przyjechali do nas zewnętrzni testerzy z innym sprzętem – bardzo drogim, nie przenośnym jak przyrządy ALL-TEST Pro – i nie wykryli problemów, które mógł wykryć sprzęt ATP”.

Testowanie silników jako część programu konserwacji zapobiegawczej

Do tej pory ta huta stali nabyła od ALL-TEST Pro sprzęt do testowania silników o wartości około 80 000 USD – zarówno przyrządy do testowania pod napięciem, jak i bez napięcia. Regularnie aktualizowali swoje oprogramowanie, kalibrowali sprzęt i korzystali z lokalnego i zdalnego wsparcia zapewnianego przez ALL-TEST Pro. Ta huta stali podjęła szeroko zakrojone wysiłki w celu przeprowadzenia testów silników w ramach programu konserwacji zapobiegawczej, co przyniosło znaczne oszczędności. Czy testowanie silników pod napięciem może zaoszczędzić każdej hucie 7 milionów dolarów dziennie? Choć trudno odpowiedzieć na to pytanie, jedno jest pewne – przestoje kosztują. Awaria sprzętu jest wyrażana w dolarach za każdym razem, gdy zakład produkcyjny przestaje działać. Testowanie silników powinno być częścią programu konserwacji zapobiegawczej, aby utrzymać silniki w sprawności, a następnie obliczyć oszczędności.

Obejrzyj ten film, aby dowiedzieć się, jak testowanie silników może zaoszczędzić czas, pieniądze i ból głowy. Więcej informacji można znaleźć na stronie alltestpro.com.

Informacje o ALL-TEST Pro, LLC

ALL-TEST Pro spełnia obietnicę prawdziwej konserwacji silnika i rozwiązywania problemów, dzięki innowacyjnym narzędziom diagnostycznym, oprogramowaniu i wsparciu, które umożliwiają prowadzenie działalności.